关于薄壁环氧玻璃钢管切削角度的工艺技术研究

李云英,韩 波,夏业启

(1.山东北方现代化学工业有限公司,山东 济南 250010;2.成都铁路局 贵阳南车辆段,贵州 贵阳 550005)

关于薄壁环氧玻璃钢管切削角度的工艺技术研究

李云英1,韩波2,夏业启1

(1.山东北方现代化学工业有限公司,山东 济南 250010;2.成都铁路局 贵阳南车辆段,贵州 贵阳 550005)

玻璃钢加工是一种特殊的机械加工工艺方法,而绝大多数的玻璃钢零件都离不开车削工序。车刀作为车削过程的重要刀具,其切削角度的选择对玻璃钢切削产品的质量具有极其重要的意义。针对薄壁环氧玻璃钢管加工,分别研究了车刀前角、后角、主偏角和刃倾角等切削角度的选择。

玻璃钢加工;车刀;切削角度

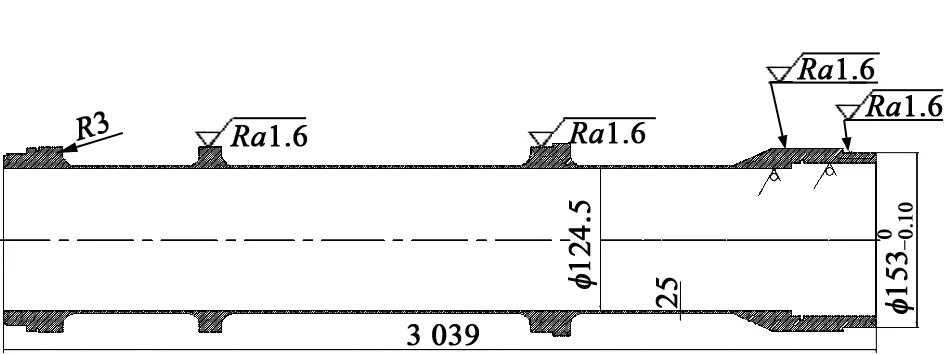

随着玻璃钢工业的发展及成型工艺的改进和提高,玻璃钢产品的机械加工越来越受到人们的关注。玻璃钢是以环氧树脂为粘结剂,玻璃纤维为填料,加入少量配合剂的热固性塑料制品,其中二氧化硅含量达90%以上的高硅氧玻璃钢[1],在切削过程中,一些硬质点具有研磨的性质,使刀具磨损严重,工件起层、掉渣,粉尘严重,树脂因切削温度高而烧焦。不同树脂基的玻璃钢材料的切削加工难易程度也不同,因此,车削刀具必须围绕刀刃磨损这个问题,选取适合于切削玻璃钢的刀具几何角度。本文仅从车削薄壁环氧树脂玻璃钢管工艺角度来研究切削角度的选择。玻璃钢管体如图1所示。

图1 玻璃钢管体

1 对车刀前角γ的要求

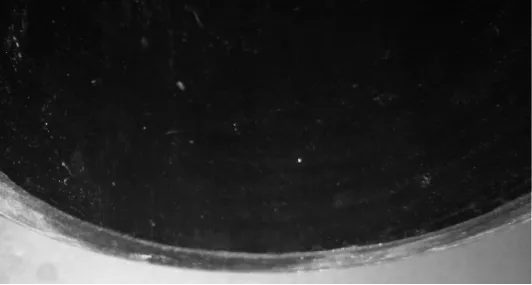

在生产中,通过观察车削玻璃钢管的实际情况发现,前角大小对车削加工质量有明显影响。采用γ=0°的车刀前角角度,切削深度为0.5 mm,进给量为0.1 mm/r,主轴转速为250 r/min的车削工艺参数,发现工件表面除颜色变黄色外,还有局部起层及断裂现象(见图2)。如果将车刀前角角度γ增至24°时,上述现象就会消除,工件表面粗糙度也显著降低,无断裂现象(见图3)。

图2 局部起毛、起层及断裂现象

图3 截断表面光滑,无起毛、断裂现象

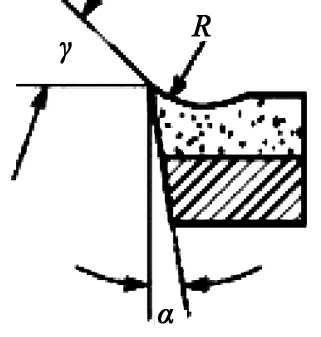

研究前刀面的摩擦特性可知,切削时玻璃钢切削表面有60%的纤维,其中大量纤维垂直于切削方向形成硬质点。当刀刃切割纤维时,切削面上的凸起点与前刀面接触作用,产生摩擦热。摩擦热越高,刀刃越容易烧蚀,磨损越大[2],因此,必须减少摩擦热,减小切削变形及前刀面摩擦。考虑到管体的表面质量因素,大胆采用大前角,配合采用R=4.5 mm,深0.8~1.0 mm的断屑槽,不仅弥补了刀具前角过大而刀具单薄的缺点,又满足了车刀锋利的有利因素,降低了切削热。车刀前角及后角示意图如图4所示。

图4 车刀前角及后角示意图

2 对车刀后角α的要求

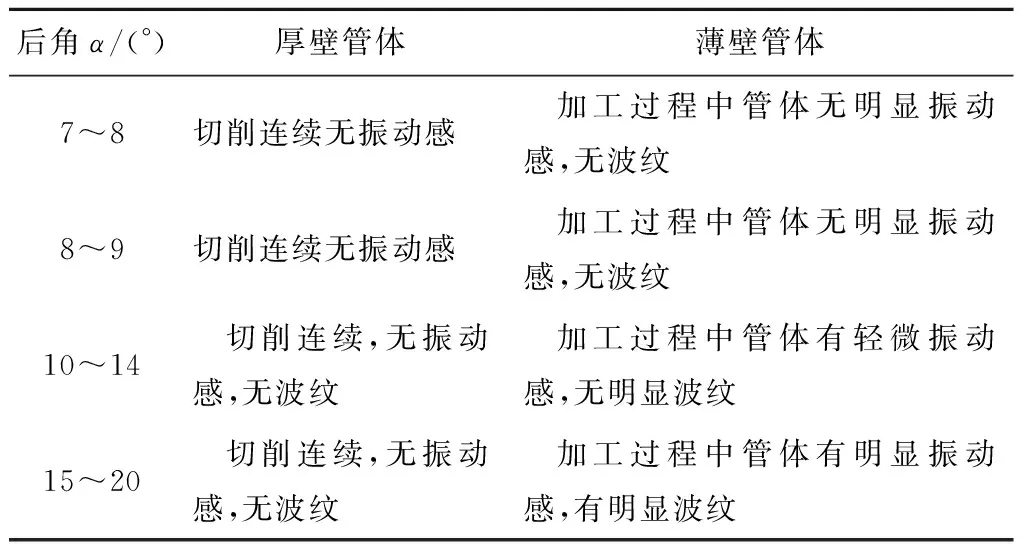

增大后角α能够改善切削条件。由于后刀面的摩擦特性与前刀面相同,因此,要想减少摩擦热也必须增大后角;但是后角增大势必会引起切削系统的振动,切削不稳定,细长管工件的车削更是如此。切削过程中仅后角变化时的现象比较见表1。

表1 切削过程中仅后角变化时的现象比较

从表1及加工过程中的情况看,若采用相同的切削用量,对于厚壁玻璃钢材料粗车时,余量大,强度高,刚度好,当后角适当增大至15°~20°时,工件表面质量要求可以得到满足。但对薄壁、细长玻璃钢管体就不同了,当后角达到15°时,加工过程中产生了振动,加工表面产生了振动波痕,严重影响了零件的表面质量和性能。为减少车削加工中产生的振动,避免加工表面易出现刀痕和波纹,经过反复试验可知,后角α为7°~9°较为适宜,同时切削速度应适当提高一点。在精加工时,还应着重考虑车刀后刀面的摩擦,车刀后刀面一定要光滑,入口处不允许有任何过渡面(也就是后刀面与刀刃相交),在使用前不允许用油石或砂布打磨,以保证刃口绝对锋利和光滑。

3 对主偏角κr的要求

主偏角的选择对刀具耐用度影响很大。根据切削层参数内容可知,在切削深度ap与进给量f不变时,主偏角κr减小将使切削厚度hD减小,切削宽度bD增加,参加切削的切削刃长度也相应增加,切削刃单位长度上的受力减小,散热条件也得到改善。而且当主偏角κr减小时,刀尖角增大,刀尖强度提高,刀尖散热体积增大。所以主偏角κr减小,能提高刀具耐用度。

由上述分析可知,车刀主偏角κr的大小,对切削分力的大小、刀尖强度及散热条件有比较明显的影响。生产中的管体是由玻璃钢纤维缠绕成型的,玻璃钢材质弹性大,刚度差,主偏角加大时切削径向分力减小,轴向分力增大,所以实际生产中大都采用主偏角κr=90°的车刀,以减小工件弯曲变形。由于玻璃钢缠绕层的方向性以及芯模作用,按照玻璃钢缠绕倾斜角大小选择用较小的主偏角κr,以减少切削力。车刀主偏角κr由90°改成75°,使过渡表面截面在切削力的作用下变宽,刀刃参加切削部分变长,切屑变宽、变薄,利于散热。刀具寿命也有所延长。对工艺系统刚度较差的工件(长径比lw/dw=6~12),主偏角κr=60°~75°[3]。这也是金属切削原理中主偏角的选择原则之一。

4 对刃倾角λs的要求

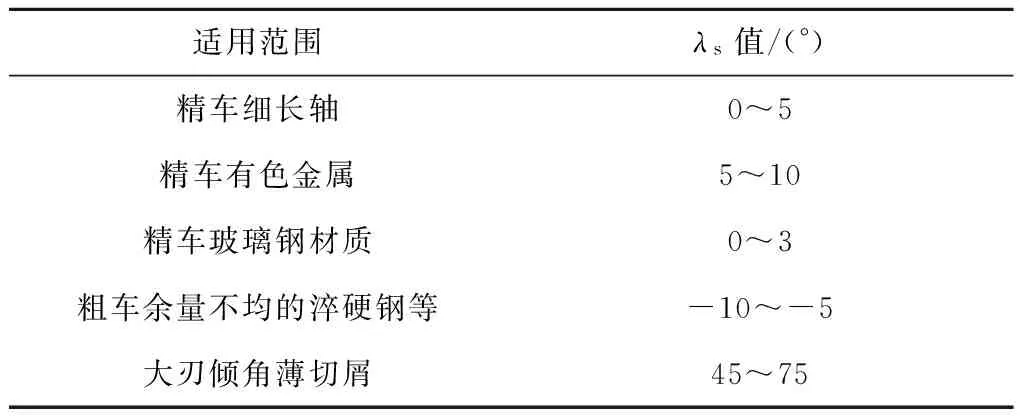

玻璃钢切削加工时,应特别注意刃倾角。刃倾角主要根据玻璃钢层间组织结构特点和切削加工性的要求来选择[4]。车削刃倾角合理参考值见表2。

表2 车削刃倾角合理参考值

考虑到刃倾角λs对径向分力和轴向分力的影响很大,为防止玻璃钢管体已加工表面出现起层、断裂和掉渣等现象,应选用正刃倾角。正刃倾角能使径向力增大,主切削力减小,改善切削层的受力关系。当切削加工时,正刃倾角后部首先切入工件,然后,刀尖切入。刀尖开始不承受切削力,这样既可以保护刀尖,又为确保大前角和刀刃的锋利程度提供了可靠条件。实践证明,车刀最低点高于工件中心线约1 mm,当刀尖和刀尖最高点相差0.67~0.72 mm,刃倾角λs=0°~1°时,基本上可以防止已加工表面起层、断裂和掉渣等缺陷。其表面质量状况如图5所示。

图5 λs=0°~1°的管体表面质量状况

5 对刀尖圆弧半径R的要求

刀尖圆弧半径R是根据加工的表面粗糙度和切削时的进给量来确定的,在实际生产中,刀尖圆弧半径R对刀尖的强度及加工表面粗糙度的影响比较大,因此,车刀刀尖圆弧半径是切削加工玻璃钢重要的刀刃参数。对于低表面粗糙度、高精度零件,要达到设计尺寸和精度要求,应该选用较大的圆弧半径。若要达到更好的切削效果,车刀刀尖圆弧半径应和走刀量结合起来,否则会起相反的作用。对相同的走刀量而言,R小则加工后的工件表面粗糙度大(纹波明显);R大则表面粗糙度小(加工后显得平滑)。考虑到脆性大的刀具对振动敏感的因素,采用硬质合金刀具的圆弧半径值R选择要小些,选择R=2~3 mm。同时采用与之相配合的走刀量为:切削速度vc=40~80 m/min,切削深度ap=0.1~4 mm,进给量f=0.2~0.5 mm/r。加工后的效果如图6所示。

图6 R=2~3 mm的管体表面质量状况

6 结语

在切削玻璃钢类材料管体时,只有选择合适的几何角度参数,才能保证工件的加工质量,提高刀具的使用寿命。在车削缠绕成型的环氧树脂基玻璃钢薄壁管时,前角宜选24°,而后角选6°~8°,车外圆时主偏角最好选75°,刃倾角选0°~1°,圆弧半径选2~3 mm,即可满足玻璃钢管的的加工质量及精度要求。

[1] 杨光勇,等.环氧酚醛玻璃纤维布胶板的铣削加工[J]. 水利电力机械,1992(1):46-49.

[2] 中国玻璃钢工业协会编写组.玻璃钢简明技术手册[M].北京:化学工业出版社,2004.

[3] 韩荣第,周明.金属切削原理与刀具[M].哈尔滨:哈尔滨工业大学出版社,2007.

[4] 穆惠民,袁海荣. 玻璃钢机械加工[M]. 北京:化学工业出版社,2006.

责任编辑郑练

Research on Technology of Glass Steel Cutting Angle

LI Yunying1, HAN Bo2, XIA Yeqi1

(1.Shandong North Modern Chemical Indurstry Co., Ltd., Jinan 250010, China; 2.Chengdu Railway Bureau, Guiyang South Depot, Guiyang 550005, China)

Glass steel processing machinery processing technology is a special method, and most of the glass steel parts cannot do without the turning process. As an important tool cutting process, the cutting angle choice is very important to the quality of glass cutting steel products. According to the thin-walled epoxy glass steel tube processing, the selection of rake angle, relief angle, tool cutting edge angle and cutting edge inclination angle is investigated.

glass steel processing, turning tool, cutting angle

TG 51

A

李云英(1974-),女,工程师,中国机械工程师,主要从事缠绕型玻璃钢管体的切削加工工艺制作等方面的研究。

2016-05-06