∅180钻具用螺旋活齿传动机构优化设计及力学分析验证

许福东,胡成峰,董立,冯定

(长江大学机械工程学院,湖北 荆州 434023)

∅180钻具用螺旋活齿传动机构优化设计及力学分析验证

许福东,胡成峰,董立,冯定

(长江大学机械工程学院,湖北 荆州 434023)

从∅180钻具用螺旋活齿传动机构移植集成演变创新的角度出发,进行了传统构思方案设计研究。确定该机构结构参数之间的函数关系,开展以其体积最小为目标函数的结构参数优选研究,并以该结构参数为基础,进行输入轴、输出轴和活齿等关键零件的3D造型设计;利用Solid Works软件,完成了该机构概念图装配,在该机构概念图上进行静力学分析和模态分析。该传动机构采用移植集成演变创新研究切合实际,能有效地将其由磨粒磨损变为点蚀,延长其寿命;以该机构体积最小为目标函数的结构参数优选具实用价值,为机构继续创新奠定基础;以该机构概念图为模型的静力分析,确定该机构的合理螺旋导程数为1,验证了优选的结果;对该机构概念图模型的模态分析,发现其激励频率远离固有频率,验证其结构趋于合理;发现的部分薄弱点为该机构的设计与改进提供了较详实的力学依据。

螺旋活齿传动机构;机构创新设计;结构参数优选;ANSYS静力分析;模态分析

螺旋钢球活齿传动机构用于传递两同轴间的回转运动,是一种空间行星式机械传动装置。国内东南大学崔建伟等[1]对其传动特点和传动比的计算方法进行了推导,并对其抽齿规律进行了研究。中国矿业大学王洪欣、燕山大学曲志刚和日本小杉勋等[2~4]对该传动机构的输出轴上的导槽数,承载钢球数进行了理论分析,并对其轴承的支反力进行了理论计算公式推导,同时进行了关键零件力学分析研究。德国、美国和前苏联学者对螺旋钢球活齿传动的基本结构,受力和传动比计算进行了深入的理论研究,相继出现了一些螺旋钢球活齿方面专利,并成功运用于汽车的转向结构。如今螺旋钢球活齿已成为一个相当活跃的新领域[1,4~5]。

现有的螺旋钢球活动传动机构存在着润滑差、磨粒磨损严重、多级螺旋钢球串联、使承载不均严重、钢球循环槽入口处有冲击和结构较特殊等不足,不适合直接作为井下工具使用。针对以上不足,笔者提出了相应改进措施:①进行∅180钻具用螺旋钢球活齿传动机构移植集成演变创新研究;②结合∅180调节型涡轮钻具工作结构特征,进行螺旋钢球活齿传动机构结构参数优选设计;③在结构简图基础上,抽象出螺旋钢球活齿传动机构概念图,使用ANSYS软件对其进行静、动态分析,以便从力学角度更好改进其结构性能,并使螺旋钢球活齿传动机构能适合在井下特殊工况下使用的需要。

1 ∅180钻具用螺旋活齿传动机构移植集成演变创新研究

螺旋活齿传动机构本体具有滚珠丝杠副的传动冲击小、定位精度高、传动效率高、传动误差小和使用维护方便的特点,在一些特殊工况(如石油钻井)条件下,是齿轮减速传动机构较理想的替代机构[6]。滚珠丝杠是一种旋转运动(直线运动)的变换机构,滚珠丝杠副主要是由丝杠、螺母、滚珠和回珠管组成。在丝杠和螺母上有滚珠回珠滚道,该滚道将螺旋滚道的首尾两端连接成封闭的循环滚道,丝杠和螺母滚道内装满滚珠。当丝杠旋转时,滚珠在滚道内自转,同时又在封闭滚道内循环,使丝杠和螺母相对产生轴向运动;当丝杠固定时,螺母即可产生相对直线运动,从而带动相关构件作直线运动。研究该机构中间环节的滚珠运动,可以产生新机构的创新构思[7]。

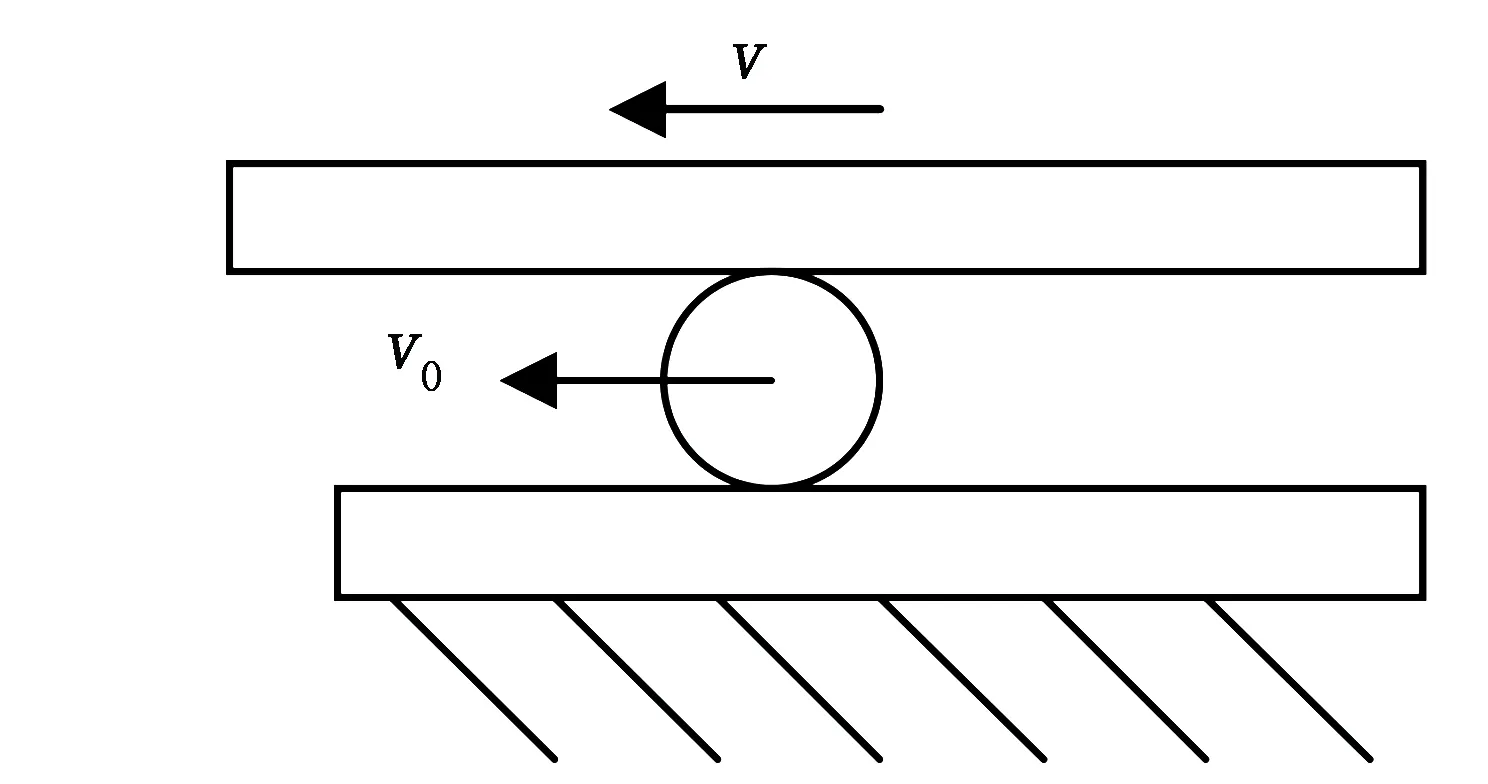

图1 钢球在两平板中的运动

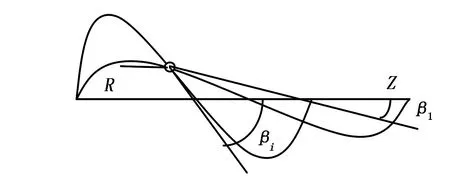

图2 正弦滚珠活齿传动原理图

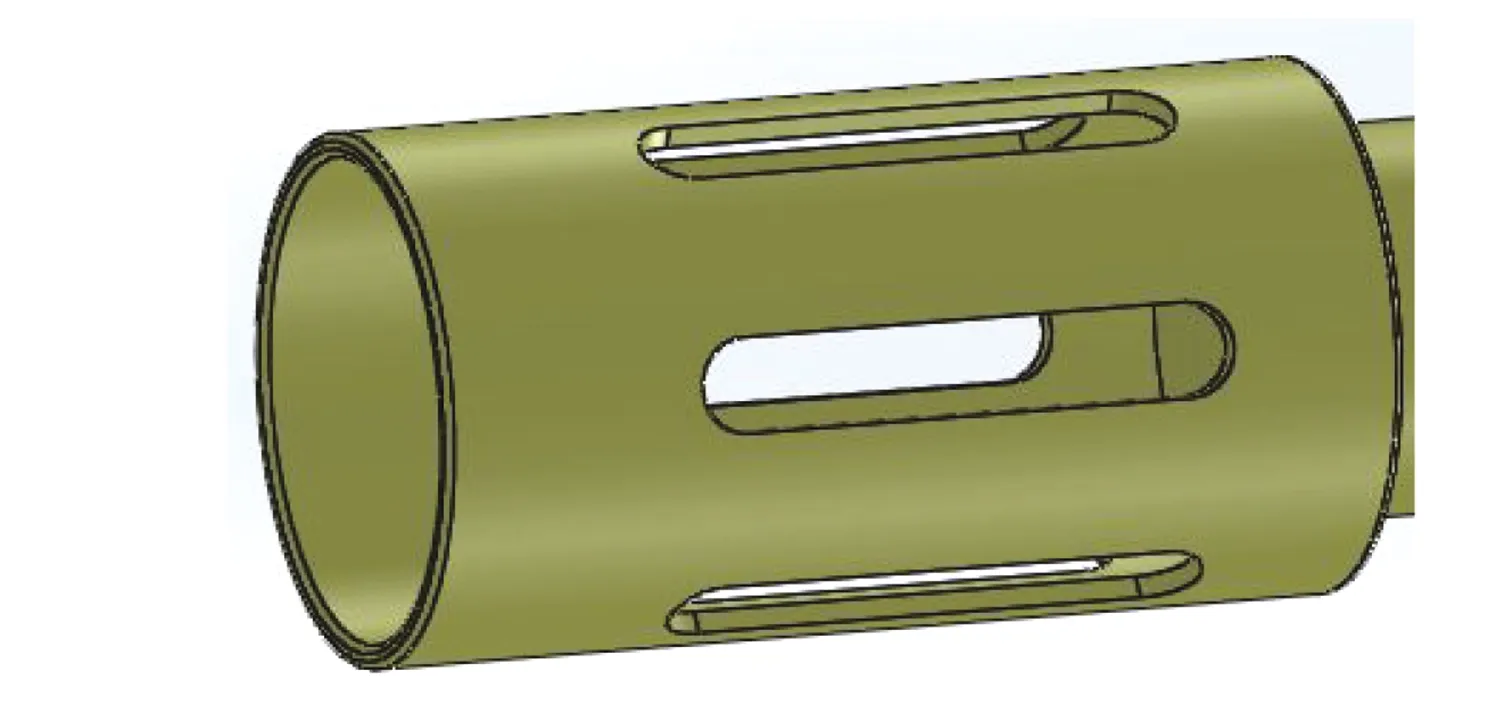

图3 输出轴示意图

正弦活齿传动是一种啮合传动,其活齿在某一点处的啮合如图 2所示。正弦曲线构成的2条钢球活齿滚道,在任一点处即正弦滚珠活齿传动的原理点处,切线与转动轴线的夹角是β1和βi。显然,正是由于β1和βi这2个角的不同才构成正弦活齿传动的啮合特性。将这2条切线看作2条螺旋线的切线(见图2),其表示滚珠丝杠中的螺母和丝杠选用了不同的螺旋参数,螺旋槽内的钢球只能处于两螺旋槽相交的位置。在丝杠、螺母之间安装一个和正弦活齿机构相同的输出轴(见图3),输出轴沿轴向开槽,槽的宽度与钢球相配合。2个螺旋槽内啮合的钢球带动该输出轴转动就构成了螺旋钢球活齿传动。

螺旋钢球活齿传动是结合了滚珠丝杠和正弦活齿传动的特点从而产生的一种新型传动机构。该机构利用导架作为输出机构,并使滚珠的旋转运动所传递的扭矩作为输出参数,能使该传动机构实现同轴输出。移植压力平衡充油补偿密封系统机构到该传动机构,集成上述所有机构构成了钻具用螺旋钢球活齿传动机构[7]。压力平衡与充油补偿系统机构改变了该传动机构的磨损状态,使原来的磨粒磨损变为点蚀失效状态。

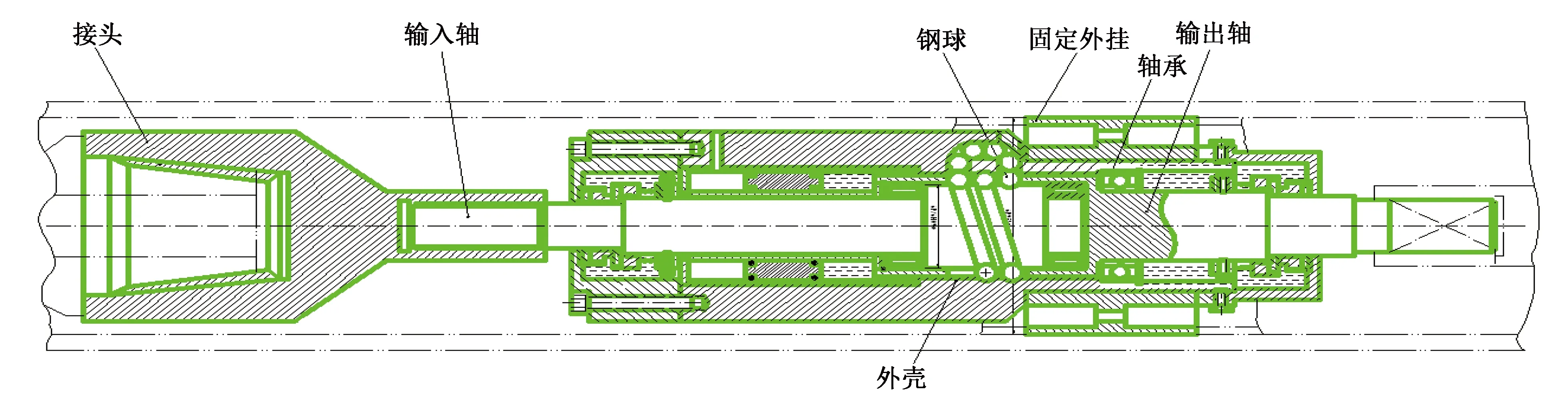

图4中有输入轴、输出轴、壳体、滚珠活齿和轴承等零件。当滚珠活齿运动到挡珠器时就进入了循环滚道,从循环滚道另一端出来再次进入螺旋槽里完成一次循环。钻具用螺旋活齿传动机构作为一种新型的传动机构,其具有高传动效率、小体积、长寿命、高扭矩输出的特点,并能很好地满足∅180调节型涡轮钻具用减速器要求的工作条件[6]。

图4 ∅180钻具用螺旋活齿传动机构(减速器)结构简图

2 ∅180钻具用螺旋钢球活齿传动机构结构参数优选设计

∅180钻具用螺旋钢球活齿传动机构的基本参数的设计用传统的试凑法进行[8]。试凑结果为输入轴径为60mm,活齿直径为10mm,活齿个数为8,螺旋线数为1。笔者利用Matlab软件的最优化方法对该活齿传动进行初步探讨。首先,选择4个设计变量D1(输入轴的直径,mm)、dg(活齿直径,mm)、K(活齿个数,常数);S(机架、输入轴的螺旋线数,常数)。其次确定目标函数为总体积最小[9]。轴类选用材料为35CrMo,壳类选用材料为42CrMo,表面淬火,硬度45HRC。约束条件为:

1)钢球活齿与输入轴螺旋滚道的接触强度≤许用接触应力;

2)钢球活齿与输入轴螺旋滚道的接触强度≤许用接触应力;

3)钢珠活齿与输出轴的接触强度≤许用接触应力;

6)根据有关资料规定及工程经验确定设计变量的上下界: 50≤D1≤60,8≤dg≤15,3≤K≤10,3≤S≤5。

设计数据中取传动比为7,输入功率7kW,输入转速1400r/min,输出功率6.3kW,输出转速150~200r/min。材料同上,接触疲劳强度极限由工程手册决定。由于机构在轻载下工作总功率很小,初步优化退化为一种结构参数的优选。利用Matlab软件编程,上机运行得优选结果:输入轴的直径为50mm;活齿直径为8mm;活齿个数为9;机架、输入轴的螺旋线数为3。

根据∅180钻具用螺旋钢球活齿传动机构的优选结果,对其关键零件输入轴、输出轴和活齿等零件进行Solidworks软件3D造型设计。并在Solidworks虚拟环境下进行装配。同时作“干涉检查”,得到该机构概念性装配图[10],即∅180钻具用螺旋活齿传动机构概念图(见图5)。

图5 ∅180钻具用螺旋活齿传动机构概念图

3 ∅180钻具用螺旋活齿传动机构概念图静力学分析

在该螺旋活齿传动机构概念图进行静力学分析前,进行以下处理工作:

1)用Solidworks建立螺旋活齿传动机构的3D模型,保存x-t格式文件,并用ANSYS Workbench打开模型[11,12];设置材料属性;在该传动机构概念图中,全部轴类零件的材质选取的合金钢为35CrMo。其屈服强度为835MPa,拉伸强度为980MPa。壳体类合金钢为42CrMo。其屈服强度为930MPa,拉伸强度为1080MPa。其弹性模量为2.06×1011N/m2,泊松比υ=0.3,密度ρ=7850kg/m3。

2)建立接触区域。滚珠活齿、输入轴、导架(输出轴)和壳体之间的接触设定为Bonded。

3)施加载荷和约束。依据该减速传动机构在井下工作的要求,输出最大扭矩取T2=1000N·m,传动比i取7~10,传动效率η=90%,依据公式T2=T1×i×η可得,输入轴的扭矩大约为130N·m。因而施加给主动轴(输入轴)的扭矩取为150N·m左右,直接施加在输入轴圆柱表面。该传动机构的壳体固定在钻具里,因而只需施加一个固定约束即可,且该传动机构壳体的直径为137mm,机构(减速器)最大外径为156mm,调节型涡轮钻具外径为180mm。为方便,将∅180钻具用螺旋钢球活齿传动机构概念图简称为减速传动机构。

经过ANSYS软件静力学分析[12]可得机构模型的等效应力图(见图6)。 对输入轴进行分析,最大应力出现在活齿槽与滚珠接触处以及轴台阶处(见图6(a));对输出轴进行分析,最大应力出现在输出轴和导架槽与滚珠接触处(见图6(b));滚珠活齿在减速传动机构中,其最大应力出现在前面两排滚珠上(见图6(c)),其他活齿受力很小,为钢球个数确定提供了依据;壳体在减速传动机构中,其最大应力出现在活齿槽与滚珠接触处(见图6(d)),而且其最大应力值为71.6MPa。

图6 机构模型的等效应力图

依据以上结果分析可知,该减速传动机构的应力主要集中在活齿与输入轴和输出轴的活齿槽接触处,以及在活齿与导架接触处。钢球活齿排数至少为2。其接触应力小于该材料的许用应力。这样的结构参数才基本适合井下调节型涡轮钻具的使用要求。

4 ∅180钻具用螺旋活齿传动机构概念图模态分析

为了建立模态分析模型,对该螺旋活齿传动机构模型进行适当简化并作处理:

1)将该螺旋活齿减速传动机构3D模型导入ANSYS后,得到的ANSYS模型。与上述设置相同,进行前处理工作,另设置输入轴的转速[13,14]。

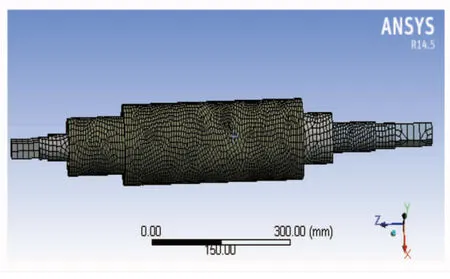

2)进行网格的划分。要考虑整个模型的动态分析就必须对整个机构三维实体模型进行网格划分。具体利用三维实体单元来划网格。由于壳体与输入轴上的螺旋滚道比较复杂,因而选择SOLID185单元来进行其网格的划分[12~14]。该单元有8个节点,在空间坐标系中共有24个自由度。该网格单元具有应力钢化、蠕变、超弹性、大变形和大应变能力等特点,能很好的适用于该螺旋活齿槽这种不规则形状的三维模型网格的划分[12](见图7)。

3)在ANSYS中确立活齿、输入轴和导架之间的接触单元,使其装配关系得到确立。利用SOLID185进行单元的划分,选用TARGE作为目标单元,相应的接触单元应选CONTA174。

4)在求解器中建立活齿传动的模态分析选项,选择MODAL作为分析类型。依据该螺旋活齿传动的特征,选用BLOCK LANCZOS法作为该分析的模态提取方法。该模态叠加求解效率高,迭代时收敛较快。设定模态扩展数为6,模态频率设定为0~25000Hz。

5)对建立好模态分析选项的机构施加载荷。该机构壳体外面对称的60°圆柱面以及壳体前端被固定在钻具中,其轴线与水平面可以看作为垂直,其内壁被轴承固定,故可对壳体的自由度进行全约束,只允许其具有轴向的自由度。输入轴作为扭矩的输入端,受轴承的约束作用,具有绕中心旋转的自由度,导架作为输出轴的组成部分同样只有两端轴承给其约束力,约束完壳体、输入轴和导架后,就不需要对滚珠活齿添加任何约束。该种工况下模型的加载如图8。

图7 螺旋活齿减速传动机构的网格图

图8 螺旋活齿减速传动机构壳体施加两边对称60°约束和前端约束

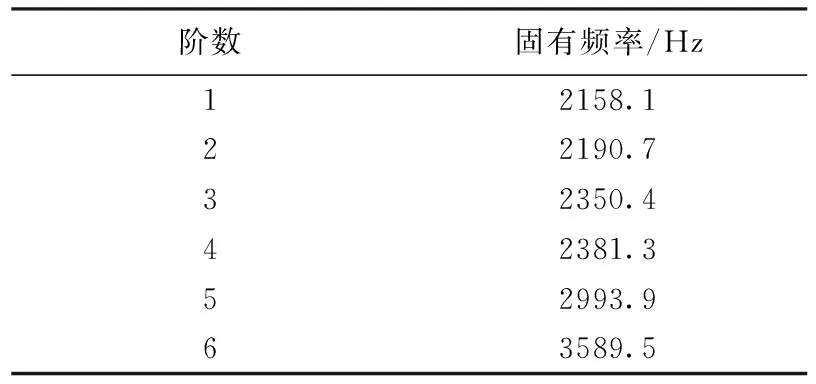

表1 螺旋活齿减速传动机构1~6阶固有频率

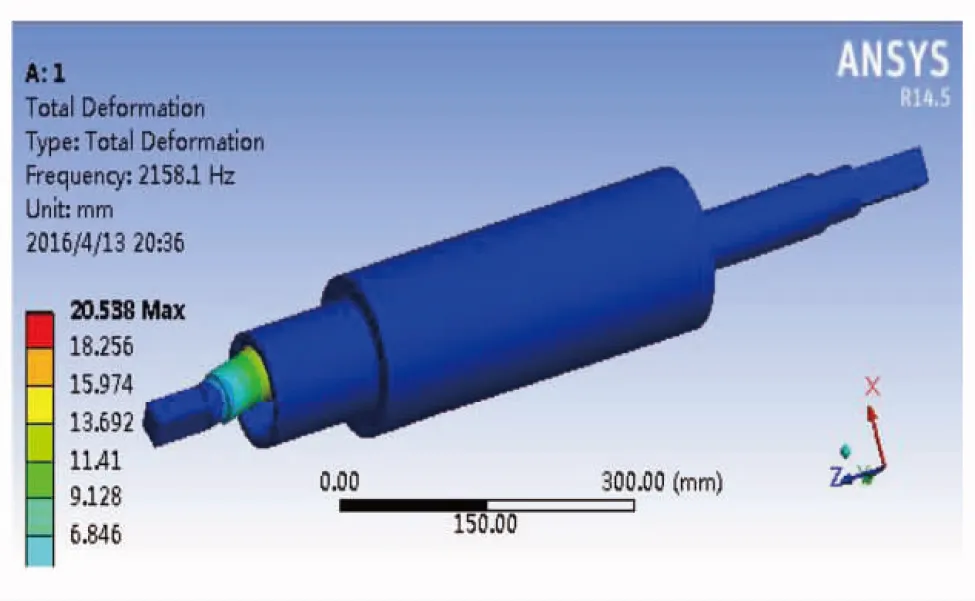

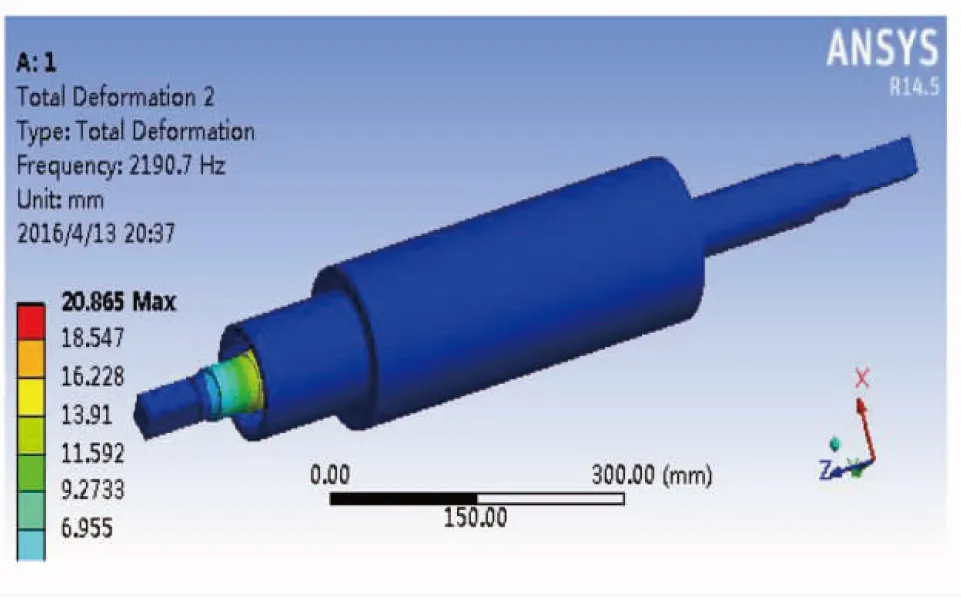

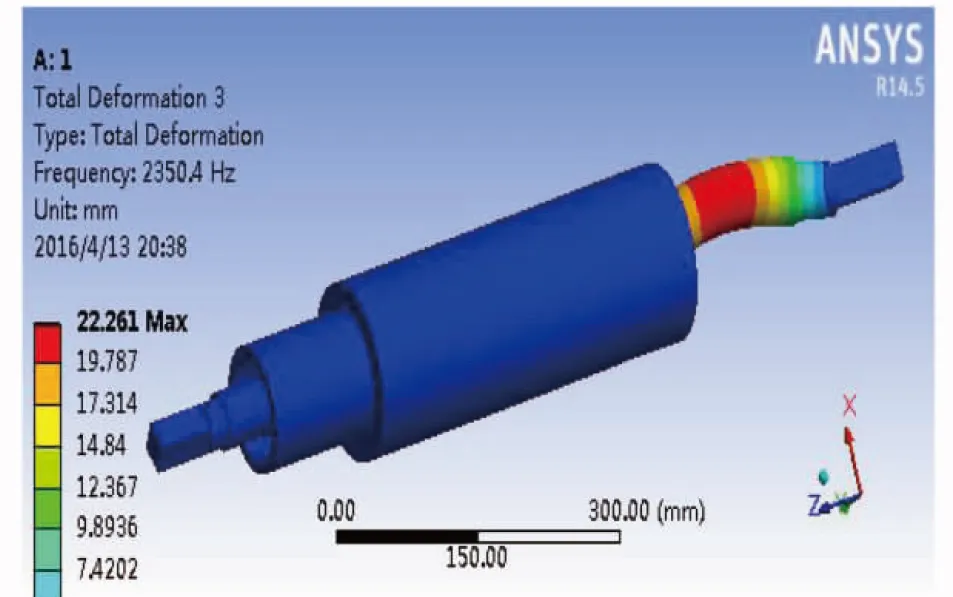

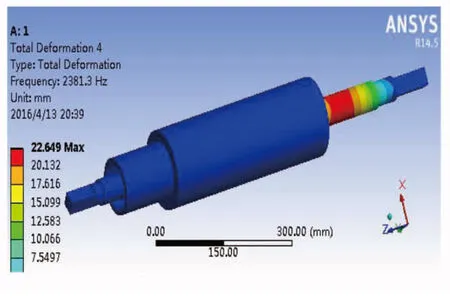

经ANSYS的模态分析计算后,得出螺旋活齿减速传动机构和各主要构件对应的固有频率与振型图[14]。表1列出了该种工况下的1~6阶固有频率,图9~图12为该工况下该螺旋活齿传动机构前4阶固有振型图。

在该螺旋活齿传动机构负载变化不大以及振型分析计算误差比较小的情况下,其激励频率就是啮合刚度的变化频率,表达式为:

f=n/60

(1)

式中,n为输入轴转速,r/min;f为啮合刚度的变化频率,Hz。

图9 减速传动机构第一阶整体振型图

图10 减速传动机构第二阶整体振型图

图11 减速传动机构第三阶整体振型图

图12 减速传动机构第四阶整体振型图

当该螺旋活齿传动机构的输入额定转速为1500r/min左右时,其一阶系统的基频为5810Hz,与该传动机构的激励频率25Hz差距很大,此时该传动机构振动小,也无太大噪音。

由以上工况下的振型图可知:①在该减速传动机构处于一阶振型状态时,输入轴主要以沿着Z方向的轴向振动为主,无弯曲振动现象,且在输入轴末端轴向振动最大。输出轴主要以沿着Z轴方向的轴向振动为主,输出轴与导架中间处轴向振动最大,无弯曲振动。此时壳体无振动现象。②在该减速传动机构处于二阶振型状态时,输入轴存在着沿Z轴方向的轴向振动,同时也存在着弯曲振动,在输入轴末端振动最大。此时,输出轴存在着沿Z轴的轴向振动,同时也存在着弯曲振动。弯曲振动在输出端与导架中间处达到最大。壳体此时产生微小振动现象。③在该减速传动机构处于三阶振型状态时,输入轴存在着轴向振动,无弯曲振动,且振动在输入端与活齿槽前段两者的中间处最大。输出轴存在着轴向振动,但发生轻微的弯曲振动,且轴向振动在导架末端最大。壳体此时无振动现象。④在该减速传动机构处于四阶振型状态时,输入轴存在着轴向振动和弯曲振动,在输入轴前端与输入端两者中间处弯曲振动最大;输出轴也存在着轴向振动与弯曲振动,弯曲振动最大处存在于导架末端。轴向振动在导架末端达到最大;壳体有轻微振动现象。

5 结论

1)经由∅180钻具用少齿差两级齿轮闭式传动机构的压力平衡补偿密封系统的移植,圆柱正弦活齿传动和滚珠螺母丝杠传动集成演变成为该螺旋钢球活齿传动机构。消除了正弦活齿的切顶现象。传动更平稳,各部分磨损趋于一致,闭式润滑使该传动机构由原来磨粒磨损状态变为点蚀状态。故该机构工作寿命更长。

2)利用Matlab软件,以该机构总体积最小为目标函数,进行优选计算所得结果与传统设计方法得出结构参数对比分析可知,优选后的结构参数能使该机构体积更小,结构参数更趋合理,并为深入研究该机构结构打基础。

3)以优选结构参数为基础设计出的减速传动机构处于井下工况时,静力学分析发现,其各零部件之间承受的为接触应力。接触应力都在材料的许用应力范围内,构件处于安全工况。依据滚珠在机构中最大应力的分布规律,可以确定机构的合理导程参数为1,验证前面优选结果。依据静力学分析,还可以对该减速传动机构进行仔细改造,避免其机构接触构件的接触应力过大。

4)对螺旋钢球活齿减速传动机构进行模态分析,求出了工况下前6阶固有频率。该机构的激励频率远离固有频率,证实了结构设计的有效性。

5)进一步研究发现了其他薄弱环节,为该螺旋活齿减速传动机构更好应用于井下调节型涡轮钻具而进行的结构设计与改进提供较现实的理论依据。

[1]崔建伟,徐斌,李变荣.螺旋钢球活齿传动中活齿的合理分布[J].机械设计与研究,2004,20(3):65~67.

[2] 王洪欣.螺旋副钢球行星传动机构的运动学与受力分析[J].机械传动,1998,20(1):9~13.

[3] 曲志刚.螺旋钢球减速器[J].机械,1994,21(6):2~4,13.

[4] [日本]小杉勋,汤伟林译.减速器[J].机械,1990(3):1~4.

[5] Terada H, Makino H,Imase K. Fundamental analysis of cycloid ball reducer(1st report)[J].JSPE,1988(11):2101~2106.

[6] 许福东,张晓东.带同步减速器涡轮钻具工作力学与性能仿真[M].武汉:中国地质大学出版社,2004.

[7] 张春林.机械创新设计[M].北京:机械工业出版社,2010.

[8] 符达良,张晓东,周思柱.石油机械现代设计技术与方法[M].北京:石油工业出版社,1992:15~21.

[9] 汪群华.摆齿传动优化设计研究[J].装备制造技术,2012(1):53~55.

[10] 杨雷,李海滨,赵元新.基于Solidworks的机床产品虚拟装配[J].林业机械与木工设备,2005,33(11):31~33.

[11] 商跃进,曹茹.Solidworks三维设计及应用教程[M].北京:机械工业出版社,2008.

[12] 艾曦锋,巴兴强,王冰.基于ANSYS Workbench的4G1发动机支架模态分析[J].汽车与船泊,2008(9):22~25.

[13] 周荣亮,梁尚明,莫春华.基于ANSYS的滚柱活齿减速器轴系的模态分析[J].计算机应用技术,2009,36(9):43~45.

[14] 刘迎娟,韩彦龙,王彬,等.基于ANSYS的弧齿锥齿轮动力学模态分析[J].承德石油高等专科学校学报,2016,18(1):25~28.

[编辑]辛长静

2016-04-12

许福东(1964-),男,博士,教授,现主要从事石油机械工程和工程力学方面的教学与研究工作;E-mail:2396956227@qq.com。

TH132.1

A

1673-1409(2016)22-0068-07

[引著格式]许福东,胡成峰,董立,等.∅180钻具用螺旋活齿传动机构优化设计及力学分析验证[J].长江大学学报(自科版),2016,13(22):68~74.