基于STAR-CCM+的轿车发动机舱热管理仿真分析与研究

谢暴,许述财,陶其铭

(1.安徽职业技术学院机械工程系,安徽合肥230011;2.清华大学汽车工程系,北京100084;3.江淮汽车股份有限公司,安徽合肥230601)

基于STAR-CCM+的轿车发动机舱热管理仿真分析与研究

谢暴1,许述财2,陶其铭3

(1.安徽职业技术学院机械工程系,安徽合肥230011;2.清华大学汽车工程系,北京100084;3.江淮汽车股份有限公司,安徽合肥230601)

在车辆开发过程中,应用STAR-CCM+软件对某款车型的发动机舱进行热管理仿真分析,获得发动机舱的流场及温度场分布,并对机舱内存在的过热风险区域进行优化.通过试验结果与仿真结果的对比,验证了该方法的可行性,为发动机舱性能开发及结构优化提供了技术支持.

CFD;发动机舱;温度场;数值模拟

汽车工业的发展推动着人们对汽车安全性能、动力性能及舒适性能的要求不断提高[1],造成发动机舱内热流密度明显增大,而现代汽车采用的低车身、小型化的设计趋向使得发动机舱内的散热情况更加严峻[2].发动机舱内产生的这些热量若无法及时、有效的耗散,会引起舱内局部过热,使温度敏感部件(如舱内线束、橡胶件、电子设备等)无法正常工作或损坏,同时日益严格的排放标准也对冷却系统提出了新的要求.因此采用先进的发动机舱热管理仿真分析手段和方法,对汽车热管理系统进行深入研究具有十分重要的意义[3].汽车发动机舱热管理仿真是针对发动机舱内部的散热情况进行模拟分析,涉及到发动机舱内关键部件保护,以确保在不同的状态下发动机舱内的各部件都能够正常运行,并通过系统性地优化提高各部件的性能、降低试验开发成本,是整车开发中十分重要的环节.

本文运用CFD方法,对某款车型进行发动机舱热管理仿真分析,得到前舱流场和重要热敏感部件壁面温度场分布,并通过优化使其满足设计要求,结合热环境舱试验验证,为汽车发动机舱性能开发及结构优化提供了技术支持.

1 模型建立与数值计算

1.1几何模型

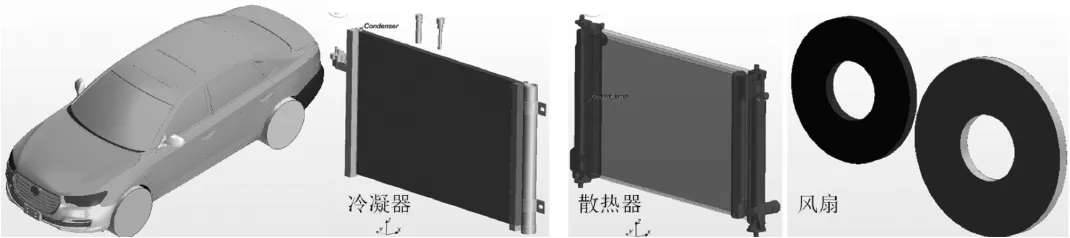

发动机舱热管理三维仿真分析模型如图1所示,主要包括:机舱内所有部件、白车身及外部覆盖件、排气系统等.

图1 某车型发动机舱热管理分析模型

对初始CAD数据进行包面,最终生成体网格,网格类型为Trim网格,总数为1122万,其结果如图2示.

图2 Y=0截面网格模型示意图

1.2数学模型

1.2.1基本控制方程

汽车发动机舱内流场一般视为定常、三维不可压缩流场,因此可假设其流动过程为稳态湍流[4].将流体视为由连续分布的无数流体微团构成,其满足连续性方程、N-S方程及能量守恒方程[5]:

式中ρ为流体密度,V为速度向量,∇为哈密顿算子,

式中P为作用在流体微团表面的压力;fx,fy,fz为作用x,y,z 3个方向上的体积力;τxx,τyy,τzz为流体微团之间相互作用的正应力;τyx,τzx,τxy,τzy,τxz,τyz为流体微团之间相互作用的剪切应力.

将以上方程在流体计算域所划分的网格上进行数值离散,得到一组差分方程组,根据已知的边界条件,求解该方程组即可得到各网格节点上物理量,从而得到整个流场[6].若要计算温度场,则增加能量方程即可.

1.2.2湍流模型

标准κ-ε方程湍流模型是目前汽车绕流计算中应用最普遍的湍流模型[7],即分别引入湍流动能κ及耗散率ε的方程.

κ方程为:

由于标准κ-ε湍流模型只适合模拟完全湍流的流动过程,而汽车绕流计算为含壁面约束的湍流流动,所以需采用壁面函数法对壁面附近的区域进行处理[9].采用稳态过程计算,在计算过程中同时考虑对流和辐射两种传热方式,辐射计算采用S2S辐射传热模型.

1.3边界定义

计算域进口根据试验工况设定速度入口为80 km/h,温度为40℃.

采用多孔介质模型来模拟冷凝器和散热器的阻力特性,通过试验数据分别拟合冷凝器和散热器芯体的惯性阻尼系数及两者的黏性阻尼系数,见表1.

表1 冷却模块芯体阻尼系数

发动机舱内部高温热源对周边零部件产生热辐射影响,因此需将高温部件作为边界条件,其试验测试结果见表2.

风扇采用MRF隐式算法.舱内主要热源表面由试验测量结果给定温度边界,其他部件表面给定绝热边界及材料辐射系数以求解其表面温度分布.

表2 热源边界数据

2 发动机舱热管理分析及优化

2.1流场及温度场分析

典型截面速度分布见图3,从图中可以看出,冷却气流从进气格栅进入发动机舱后,一部分气流从冷却模块四周泄露,直接流向发动机舱,没有起到有效的冷却作用,需要增加导流板.

图3 截面速度分布示意图

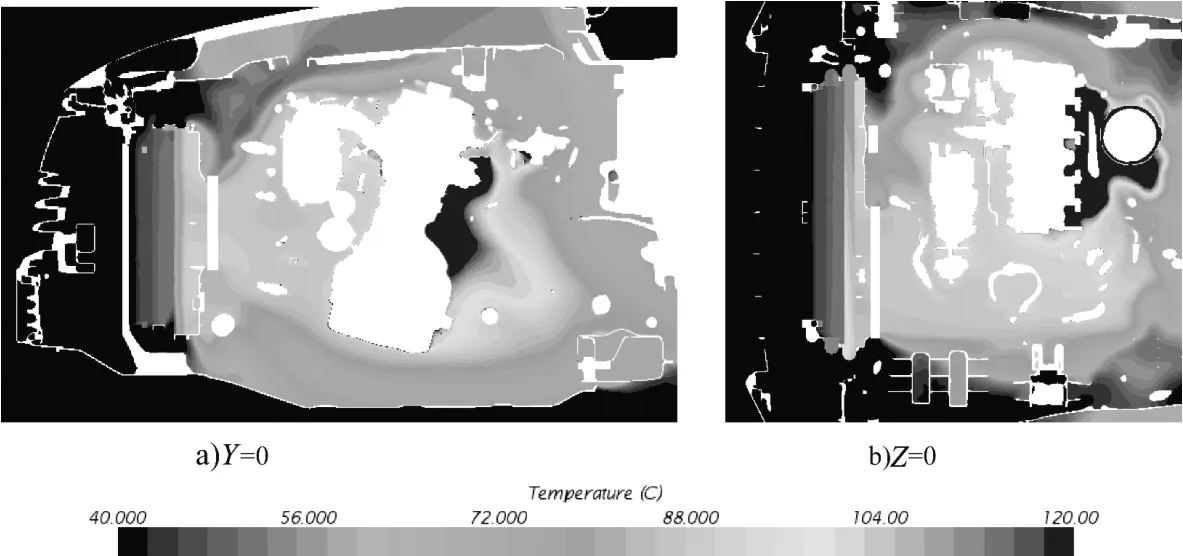

图4为典型截面温度场分布,从图中可以看出,在发动机排气歧管及催化器处存在高温区域,可能会使该区域附近的电器零部件或温度敏感部件不能有效工作.

图4 截面温度分布示意图

2.2发动机舱优化

经过对发动机舱流场和温度场分析,发现散热器等周围存在泄漏现象,针对散热器处冷却气流的泄漏情况,考虑在散热器周边增加挡风罩,如图5.

图5 增加挡风罩方案示意图

将优化方案和原分析结果进行对比(图6),可以看出,增加挡风罩后,有效解决了漏风问题,与原始状态相比,散热器和冷凝器风量明显提高,表3所示为优化前后通过冷凝器、散热器及中冷器风量变化对比.

图6 优化前后Y=0截面速度对比图

从表3可以看出,优化前后,冷凝器、散热器及中冷器风量分别提高了4.48%、 37.31%和25.55%.同时,进行发动机舱温度场分析对比,优化后机舱高温区温度整体降低,优化前后考查项及温度敏感部件温度对比如图7所示.

从图7可以看出,除风扇后及转向轴壳体外,其余温度敏感部件的温度均有不同程度的下降,发动机出水温度由原来的111.6℃下降为103.9℃,下降明显,说明优化方案合理可行.

表3 优化前后通过冷却部件风量变化

图7 优化前后考查项及舱内主要热敏感部件温度对比图

3 仿真结果与试验结果对比

通过试验验证优化方案在实车中的效果,散热元件增加挡风装置后在环境仓对该车进行整车热平衡及热害试验,总计布置温度传感器147个,电流电压检测器8个,ECU检测信号62个,如图8所示.

图8 传感器布置示意图

布置完测点后,风洞升温至40℃,风速达到80 km/h,并施加8%的坡度后开始测试.所测各点的温度基本稳定后,以20s的时间间隔记录各点的温度,多次测试取其平均值,仿真分析结果与试验结果的对比如图9所示.

图9 仿真分析结果与试验结果的对比

通过图9中的对比可以看出,目前的仿真结果与试验结果存在一定的误差,但差值均在10%以内,可以满足工程的需要.

4 结论

在某轿车开发过程中,使用CFD技术进行发动机舱流场、温度场分析,针对冷却模块处的泄漏情况及发动机舱散热风险提出改进方案,并进行了分析验证.最终通过与试验结果的对比,验证了此方法合理可行,能满足工程需要.在整车开发阶段,可对汽车发动机舱性能开发提供有力的技术支持.

[1]袁侠义,谷正气,杨易,等.汽车发动机舱散热的数值仿真分析[J].汽车工程,2009,31(9):843-844.

[2]张宝亮.汽车发动机舱热管理技术的研究[D].上海:上海交通大学,2011.

[3]于莹潇,袁兆成,田佳林,等.现代汽车热管理系统研究进展[J].汽车技术,2009,8:1-2.

[4]王宪成,索文超,张更云,等.电传动装甲车动力舱内空气流场数值模拟及结构改进分析[J].兵工学报,2007,6:745.

[5]陶文铨,数值传热学[M].西安:西北工业大学出版社,2006:1-6.

[6]曹国强,王良模,邹小俊,等.卡车发动机舱流场分析与散热性能研究[J].机械设计与制造,2013,8:100-101.

[7]周宇,钱炜祺,邓有奇,等.K-WSST两方程湍流模型中参数影响的初步分析[J].空气动力学报,2010,28(2):213-214.

[8]付立敏.汽车设计与空气动力学[M].北京:机械工业出版社,2010:109-121.[9]潘小卫.赛车CFD仿真及风洞试验研究[D].长沙:湖南大学,2009.

Thermal Managementsimulation andstudy on the Vehicle Engine Room of asedan Based onsTAR-CCM+

XIE Bao1,XUshucai2,TAO Qiming3

(1.Department of Mechanical Engineering,Anhui Vocational and Technical College,Hefei 230011;2.Department of Automotive Engineering,Tsinghua University,Beijing 100084;3.Anhui Jianghuai Automobile Co.Ltd,Hefei 230601,China)

Numerical research was conducted on the thermal field of a certain model vehicle's engine compartment usingsTAR-CCM+software.Optimization was performed on potential overheated areas.Finally,the test results were compared with thesimulation results,which haveshown the promise of that approach and provided techniquesupport to the vehicle thermal field development.

CFD;engine room;temperature field;numericalsimulation

TH123

A

1008-2794(2015)04-0038-04

2015-05-06

安徽省高等学校省级优秀青年人才基金重点项目“基于STAR-CCM+的汽车发动机舱热管理研究及结构优化”(2013SQRL123ZD);安徽省高校优秀青年人才支持计划项目(168)

谢暴,副教授,硕士,研究方向:数字化设计与制造,E-mail:xiebaomail@126.com.