外循环式分解炉压力损失的冷模试验研究

陈延信,王 琼,田增愿

(西安建筑科技大学材料与矿资学院,西安 710055)

外循环式分解炉压力损失的冷模试验研究

陈延信,王琼,田增愿

(西安建筑科技大学材料与矿资学院,西安710055)

外循环式分解炉是西安建筑科技大学开发的新型碳酸盐分解反应炉,在工程应用中取得了很好的效果,为进一步优化反应炉的结构,试验测试了分解炉截面风速为5~8 m/s,三次风入口风速为24 m/s、26 m/s和28 m/s,固气比Z=0.5的条件下,外循环式分解炉系统主体段压力损失和粗分离器压力损失。结果表明:系统空载运行时,随分解炉截面风速的增大,分解炉主体段和粗分离器的压力损失增大;分解炉截面风速不变,随三次风入口风速的增大,分解炉主体段压力损失减小。系统投料运行时,随分解炉截面风速的增大,分解炉主体段和粗分离器的压力损失增大;三次风入口风速对其压力损失的影响不大。相比空载运行,投料运行时分解炉主体段压力损失增加约1~1.2倍,粗分离器压力损失增加约10%~50%。适当降低分解炉截面风速,是降低分解炉压力损失的有效手段。

分解炉;压力损失;冷模试验

1 引 言

外循环式分解炉通过粗分离器实现物料的体外循环,使未分解的粗重物料和未燃烬的煤粉颗粒循环进入分解炉内,实现再分解和燃烧。以此来提高入窑物料的分解率、煤粉燃烬率和增强分解炉的热工稳定性。其热耗较低,生产规模大,熟料质量高[1,2]。但是外循环系统中一些具体操作参数的变化对系统阻力特性的影响还需进一步的丰富。因此,在不同分解炉截面风速和三次风入口风速的条件下对外循环式分解炉空载和投料运行时的压力损失进行了冷模试验,以期为该炉型的优化提供参考。

目前,工程上冷态模型试验广泛采用的设计原则主要有几何相似、动力相似[3]。本试验使用与工业设备几何相似的模型,保证其在自模化区域内能够模拟出与实物相似的流动状态,保证模型系统与工业原型间的几何相似、运动相似和动力相似,试验结果可信度高[4]。

2 试 验

2.1试验装置及流程

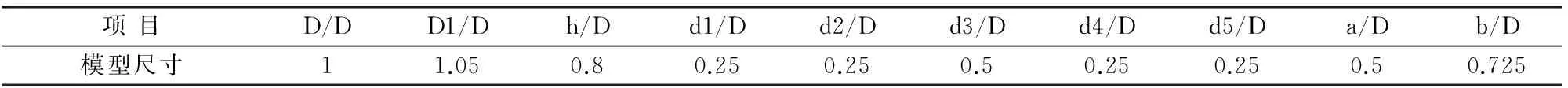

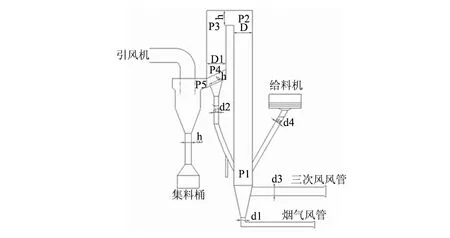

试验装置见图1。整个外循环式分解炉系统的试验模型全部采用有机玻璃制作,主要无量纲尺寸见表1。窑尾烟气从分解炉上行管锥体底部进入;三次风从锥体上部进入;分解炉上行管气流切向进入下行管(或粗分离器),最后从五边形出口流出。投料运行时,物料由喂料机喂入投料管,随气流进入分解炉,经旋风筒分离后,大量物料进入集料斗,少量物料出进入袋除尘器被收集。

2.2试验测试系统

试验系统的各测试点分布见图1。用U型管压力计同步测量P1~P5的表压力。则ΔP21、ΔP32、ΔP43和ΔP54依次为上行管压力损失、分解炉顶部缩口压力损失、下行管压力损失和粗分离器压力损失。

表1 分解炉主要结构无量纲尺寸

图1 分解炉几何模型Fig.1 Geometrical model of precalciner

2.3试验控制

整个系统由离心风机提供动力,在负压状态下运行,试验前,详细检查系统每个可能漏风的环节,尤其是保证各连接法兰和卸料锁风阀处的密封良好。试验时,分为空载运行和投料运行,设定的分解炉截面风速为5~8 m/s,三次风入口风速Ui为24 m/s、26 m/s和28 m/s。投料运行时,对喂料机进行实物标定,对应于每个分解炉截面风速,调节喂料机的给料速率,使系统的固气比Z保持为0.5 kg(solid)/ kg(gas)。

3 结果与讨论

为突出主要因素,本文仅给出对外循环式分解炉系统压力损失起主导影响作用的两段压力损失(ΔP21和ΔP54)的变化规律。

3.1空载条件下分解炉分段压力损失的变化

图2a为空载条件下分解炉主体段的压力损失(ΔP21)。可以看出,随分解炉截面风速的增大,分解炉主体段压力损失逐渐增大;Ui=8 m/s时的压力损失是Ui=5 m/s时的压力损失的2倍左右。可见,适当降低分解炉截面风速,是降低分解炉压力损失的有效手段。

分解炉截面风速相同时,随三次风入口风速的增大,分解炉主体段压力损失相对减小;当三次风入口风速Ui=24 m/s时分解炉主体段的压力损失最大。这是因为进入分解炉内的气体来自两路,一是三次风,其进入炉内的方式为切向进入;二是来自回转窑的烟气,其从分解炉正下方进入炉内,进入分解炉后流动通道截面积迅速增大。在分解炉倒锥体的上部,两路流体混合,形成喷腾+旋转的上升气流。当炉体的结构尺寸一定,分解炉截面风速一定时,三次风入口风速越大,则流体的旋转效应越强烈,同时,来自窑尾烟室的气流风速相应越小,其喷腾效应越弱。二者此消彼长,最终的叠加效应导致上述结果。对于采用外循环式高固气比分解炉的水泥熟料烧成系统,由于尾煤比例比传统的干法水泥生产线更高,在同等设备规格的情况下,三次风的风量较大,风速较高,窑尾烟气量较少,风速较低,因此有利于降低炉体的压力损失。

图2b为系统空载条件下粗分离器压力损失(ΔP54)。可以看出,三次风入口风速对粗分离器压力损失的影响很小,这是因为三次风进入分解炉后和烟气汇合喷腾旋流而上经顶部缩口改变方向,切向旋转进入下行管到达粗分离器,此时由三次风最初产生的旋转流对其影响作用已经不明显。粗分离器的压力损失随分解炉截面风速增大而增大,Ui=8 m/s时的压力损失超出Ui=5 m/s时的压力损失的2倍以上,这是因为分解炉截面风速增大后,导致粗分离器入口的气流旋流速度变大,动能损失增大,因而压力损失变大。

比较图2a与图2b,空载运行时相同操作参数下,粗分离器的压力损失高于分解炉主体段的压力损失。

图2 空载运行分解炉压力损失(a)分解炉主体段压力损失;(b)粗分离器压力损失Fig.2 Pressure drop of precalciner in no-load(a)pressure drop in main sector of percalciner;(b)pressure drop of separator

3.2投料条件下分解炉分段压力损失的变化

图3a与图3b分别为系统投料运行时分解炉主体段压力损失(ΔP21)和粗分离器压力损失(ΔP54)。随分解炉截面风速的增大,分解炉主体段压力损失和粗分离器压力损失都逐渐增大,Ui=8 m/s时的压力损失大约是Ui=5 m/s时的压力损失的2.5倍左右。但是三次风入口风速对分解炉主体段压力损失的影响有所减弱。原因可能是对于喷腾效应,由于粉料的加入,在粉料下冲,分散、向上加速过程中产生局部的能量耗散显著增强;同时,粉料在炉内存在富壁效应,在炉体内壁处产生相对较厚的湍流底层,削弱了流体旋转流动产生的附加压力损失。

图3 投料运行分解炉压力损失(a)分解炉主体段压力损失;(b)粗分离器压力损失Fig.3 Pressure drop of precalciner on load(a)pressure drop in main sector of precalciner;(b)pressure drop of separator

比较图3a与图3b,投料条件下,分解炉主体段的压力损失高于粗分离器的压力损失。这与空载运行是相反的。相比于空载运行,投料运行时分解炉主体段压力损失增加约1~1.2倍,粗分离器压力损失增加约10%~50%。

3.3建议与展望

(1)系统投料运行时,粉体在炉内存在富壁效应,分解炉主体段压力损失较大。在后续实验中可考虑改变分解炉主体段圆柱外形,在适当部位增加0°~5°倾斜角,以破坏富壁效应;

(2)粗分离器入口气料速度以及旋流度是影响其压力损失的主要因素,后续实验中,可改变粗分离器锥体截面积及偏心程度进行研究;

(3)冷模实验只是获得感性认识,可借助流体数值模拟对紊乱且不直观的流场问题进行更深入的分析。

4 结 论

(1)系统空载运行时,随分解炉截面风速的增大,分解炉主体段和粗分离器的压力损失逐渐增大。分解炉截面风速Ui=8 m/s时的压力损失是Ui=5 m/s时的压力损失的2倍左右,因此,适当降低分解炉截面风速,是降低分解炉压力损失的有效手段。随三次风入口风速的增大,分解炉主体段压力损失有所减小;

(2)系统投料运行时,随分解炉截面风速的增大,分解炉主体段和粗分离器的压力损失增大;Ui=8 m/s时的压力损失大约是Ui=5 m/s时的压力损失的2.5倍左右。三次风入口风速对其压力损失影响有所减弱;

(3)对比系统空载运行,投料运行时分解炉主体段压力损失增加约1~1.2倍,粗分离器压力损失增加约10%~50%;

[1]李辉,徐德龙,冯绍航,等.循环率对循环流化床分解炉性能的影响(英文)[J].西安建筑科技大学学报(自然科学版),2005,37(1):16-23.

[2]徐德龙,肖国先,程福安,等.再论 21 世纪中国水泥工业的科技进步(Ⅰ)[J].西安建筑科技大学学报(自然科学版),2004,36(1):1-10.

[3]陈思维.窑尾预分解系统冷模流场研究[D].武汉:武汉理工大学学位论文,2005.

[4]李之光.热力设备模型基础[M].北京:国防工业出版社,1972;125.

Cold Model Experiment of Pressure Drop in the External Circulating Precalciner

CHEN Yan-xin,WANG Qiong,TIAN Zeng-yuan

(School of Material Science and Engineering,Xi'an University of Architecture and Technology,Xi'an 710055,China)

External circulating precalciner devised Xi'an university of architecture and technology is the new type of decarbonation reactor.Good results have been achieved in the engineering application.In order to further optimize the structure of the precalciner,pressure drop in main sector of precalciner and separator are studied on no-load and load under the conditions that section wind velocity are 5-8 m/s,tertiary-air velocity are 24 m/s,26 m/s and 28 m/s and the solid-gas ratio is 0.5. The results show that:on no-load,pressure drop of both increases with section wind velocity increasing,pressure drop in the main sector of precalciner decreases with tertiary-air velocity increasing.On load,pressure drop in main sector of precalciner and separator increases with section wind velocity increasing,the change of tertiary-air velocity has little effect on the pressure drop of both.Compared to no-load,the pressure drop in main sector of precalciner increases about 1-1.2 times,and the pressure drop of separator increases about 10%-50%.Reducing the section wind velocity properly is the effective method to reduce the pressure drop of precalciner.

precalciner;pressure drop;cold model experiment

教育部高校回国人员扶持基金(2011457)

陈延信(1974-),男,副教授.主要从事新型干法水泥工艺研究和难选铝土矿的资源化开发方面的研究。

TU522

A

1001-1625(2016)02-0573-04