高铝粉煤灰的活化

陈 杰,高尚勇,李思琼,黄庆享,刘 永

(1.西安科技大学材料科学与工程学院,西安 710054;2.西安科技大学能源学院,西安 710054)

高铝粉煤灰的活化

陈杰1,高尚勇1,李思琼1,黄庆享2,刘永1

(1.西安科技大学材料科学与工程学院,西安710054;2.西安科技大学能源学院,西安710054)

以碳酸钠为活化剂,研究了粉煤灰提取氧化铝过程中物料煅烧参数及活化机理。通过X射线衍射表征了粉煤灰在碳酸钠活化前后物相的变化,分析了煅烧温度、煅烧时间以及粉煤灰与碳酸钠的配比等因素对莫来石反应完全程度的影响规律。结果表明:在碱溶前,粉煤灰主要为莫来石和玻璃相,碱溶后,粉煤灰熟料的物相主要为可溶性强的霞石。粉煤灰与碳酸钠的混合比例为1∶0.85,煅烧时间为90 min,煅烧温度为880℃,氧化铝浸出率为69.3%。

高铝粉煤灰; 碳酸钠; 煅烧; 活化

1 引 言

近年来,随着电力工业的发展,我国粉煤灰的排放量在过去的8年里增长了2.5倍,而实际对粉煤灰的综合回收利用率不到40%[1]。我国Al2O3含量30%以上的高铝粉煤灰约占粉煤灰年排放总量的30%左右[2]。另一方面,我国的铝土资源严重缺乏,需要大量进口才能满足国内市场的需求[3]。因此,开发利用高铝粉煤灰提取氧化铝,不但可以解决固体废弃物带来的诸多环境问题,还可以缓解我国氧化铝资源短缺的现状,使其化害为利、变废为宝,是循环经济的重要课题。粉煤灰中提取氧化铝的工艺国内外有很多相关报道,例如石灰石烧结法[4,5],硫酸浸取法[6],纯碱烧结法[7],硫酸铵浸取法[8,9],硫酸氢铵助溶法[10]等,其中,石灰石煅烧法和纯碱煅烧法不会对环境产生二次污染,比较易于工业化,过程中产生的副产品还可回收利用,生产高附加值产品。

粉煤灰中提取氧化铝的煅烧过程主要作用是活化粉煤灰,使粉煤灰中的惰性氧化铝变为具有活性的可以溶出的铝盐,是粉煤灰提取氧化铝工艺过程中最重要的一步。本文采用纯碱法研究了粉煤灰的煅烧温度、煅烧时间、反应料配比等参数对物料煅烧工艺的影响规律及活化机理,以此为粉煤灰提取氧化铝工艺的进一步研究提供基础。

2 实 验

2.1实验方法

将山西朔州燃煤电厂高铝粉煤灰研磨至200目以下,与一定比例的Na2CO3混合均匀后,放入预设到一定温度的马弗炉中保温一定时间,煅烧后的样品取出,冷却至室温。将试样加入到8 mol/L H2SO4溶液中,加蒸馏水至300 mL,加热微沸浸取1 h后过滤,然后采用EDTA容量法测定滤液中的Al2O3的百分含量[11]。

2.2性能表征

用化学分析法分析粉煤灰的化学组成;采用日本理学公司生产的D/MAX-2400型X射线粉末衍射仪,分析活化前后的粉煤灰中的物相,工作条件为Cu靶Kα辐射,42 kV,100 mA。

3 结果与讨论

3.1粉煤灰的理化性能

表1为山西朔州燃煤电厂粉煤灰的化学成分分析结果。

表1 粉煤灰的化学成分

从表1看出,山西朔州燃煤电厂粉煤灰中主要成分是SiO2和Al2O3,占粉煤灰总量的83.14%,属于Al2O3-SiO2体系。Al2O3的含量为37.07%,属于高铝粉煤灰。

图1 燃煤电厂高铝粉煤灰XRD 分析图谱Fig.1 XRD pattern of coal-fired power plant fly ash

图1为粉煤灰的X射线衍射分析。从图中可以看出,粉煤灰的物相主要是非晶玻璃相和莫来石相。在XRD图谱中没有检测到石英相,可能是由于大部分石英存在于玻璃相中的原因;该粉煤灰晶体矿物只有莫来石,由此可以推断出其中有相当数量的铝存在于莫来石中。因此,要从中提取氧化铝,必须对粉煤灰进行激活,使铝从中释放出来,可以通过对粉煤灰热处理来破坏莫来石的稳定结构以及释放玻璃体中的氧化铝,使其生成可溶于酸或碱的物质,进而浸出铝。

活化粉煤灰主要通过物理粉磨和化学煅烧两种途径,物理粉磨是借助粉磨设备粉碎粗大多孔的玻璃体,使玻璃体断键增多,比表面积增大,释放其内部可溶性的SiO2和Al2O3,但是机械粉磨对提高粉煤灰活性还是远远不够的[12],往往要继续通过煅烧,产生化学反应,才能提高粉煤灰活性。

3.2物料煅烧的反应物配比研究

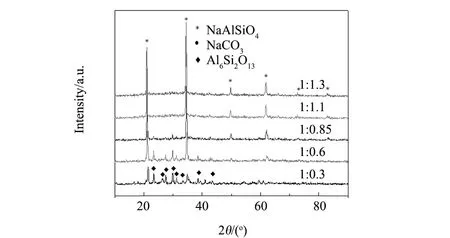

将粉煤灰与纯碱Na2CO3按不同比例混合,比例分别设定为1∶0.3,1∶0.6,1∶0.85,1∶1.1,1∶1.3后,混合物研磨后置于马弗炉中煅烧,温度设定为800℃,时间设定为90 min。将这五种条件下煅烧后的粉煤灰进行X射线衍射分析,衍射结果如图2所示。

由图2可以看出,当粉煤灰与Na2CO3比例为1∶0.3时,反应产物的X射线衍射图主要是莫来石的特征峰,说明Na2CO3用量不能使粉煤灰中的莫来石完全反应;随着Na2CO3用量的增加,当粉煤灰与Na2CO3比例为1∶0.6时,粉煤灰中莫来石的含量越来越少,反应产物中莫来石的X射线衍射特征峰逐渐减弱并消失,霞石的特征峰逐渐增强;当粉煤灰与Na2CO3比例为1∶0.85时,反应产物的X射线衍射图中已经完全看不出了莫来石的特征峰,大部分生成了霞石的特征峰,使粉煤灰的活性大大的增加了。粉煤灰的莫来石在碱熔时与碳酸钠生成霞石[14,15]的主要化学反应方程式为:

Na2CO3→Na2O+CO2↑

(1)

3Na2O+4SiO2+3Al2O3·2SiO2→6NaAlSiO4

(2)

霞石是一种酸溶性物质,霞石溶于酸后,可以将莫来石晶相中的硅和铝等有用的组分释放出来,达到提取粉煤灰中氧化铝的目的。

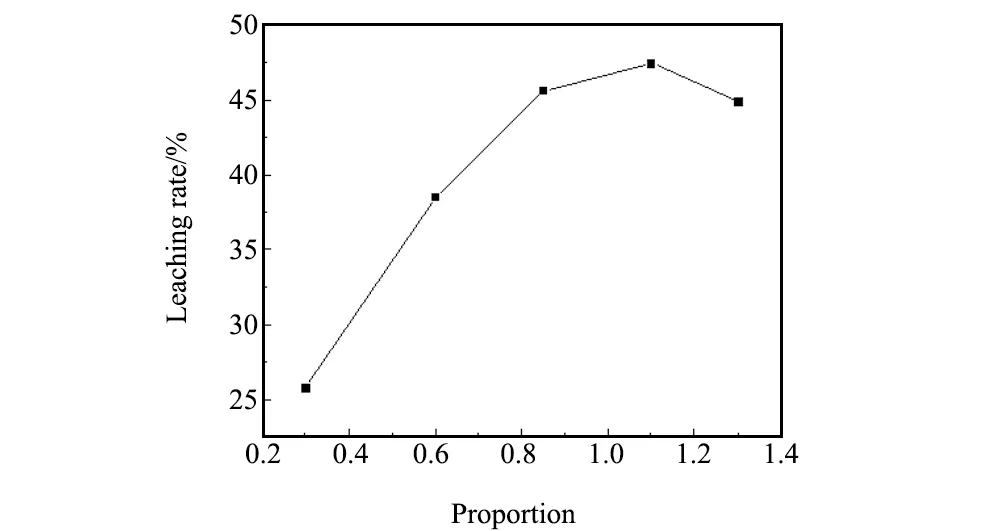

将煅烧样品分别加入8 mol/L H2SO4溶液,加蒸馏水,用磁力搅拌器在80~90℃下浸取1 h后过滤,测定滤液中的铝含量,所得结果如图3所示。

图2 粉煤灰与碳酸钠不同配比下烧结产物XRD图Fig.2 XRD patterns of fly ash and sodium carbonate sintered products in different ratio

图3 浸出率与配比关系图Fig.3 Diagram of proportion and leaching rate

从图3可以看出,在粉煤灰与碳酸钠比值为1∶1.1时,氧化铝浸出率最大。这主要是由于,从表1可以看出,山西朔州燃煤电厂粉煤灰中的SiO2和Al2O3的摩尔比为2.1∶1,根据反应方程式(1)和(2)可以计算,粉煤灰与碳酸钠的理论混合比:

式中:106、102和60分别为Na2CO3、Al2O3和SiO2的摩尔质量,g/mol。

理论计算的粉煤灰与碳酸钠比例范围与实验所得结果有一定误差,主要是由于该燃煤电厂高铝粉煤灰的烧失量(表1)比较大而导致的。由图3可以看出,随着碳酸钠的增加,粉煤灰与碳酸钠比值从1∶0.3到1∶0.85时,氧化铝的浸出率增加幅度很快,随后,增加缓慢,1∶0.85时的氧化铝浸出率46%只比1∶1时的氧化铝浸出率47.5%少了1.5%,因此,综合以上X射线衍射分析、氧化铝浸出率分析,考虑活化成本,将粉煤灰与碳酸钠的比例确定为1∶0.85。

3.3煅烧温度

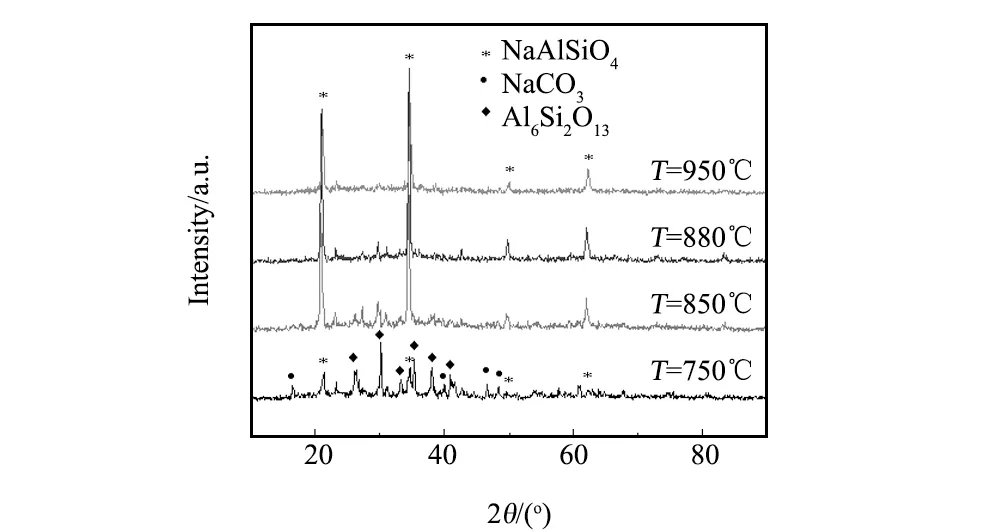

将粉煤灰与碳酸钠按照1∶0.85的比例进行混合,分别在750℃、850℃、880℃、950℃煅烧90 min。烧结后的产物做X射线衍射分析,分析结果如图4所示。

图4可以看出,当温度不断升高时,粉煤灰中莫来石的特征峰在不断减弱,说明粉煤灰中莫来石的含量在不断减少。在 750℃下煅烧,样品中莫来石的衍射峰并没有明显的变化,样品中的主要矿物依然是莫来石,说明温度低的时候,粉煤灰与碳酸钠不能充分反应,并且还有未参加反应的碳酸钠;在850℃时莫来石的峰已经很不明显了,已经生成的霞石相以及剩余的少量莫来石,在 880℃下煅烧后的粉煤灰,莫来石的特征峰几乎完全消失,莫来石已经完全反应,转为了可溶性较强的霞石。在950℃时,完全为霞石的特征峰。因此,碳酸钠与粉煤灰的热处理温度定在850~880℃之间。

图4 粉煤灰与碳酸钠不同温度下烧结产物XRD图Fig.4 XRD patterns of fly ash and sodium carbonate sintered products in different temperature

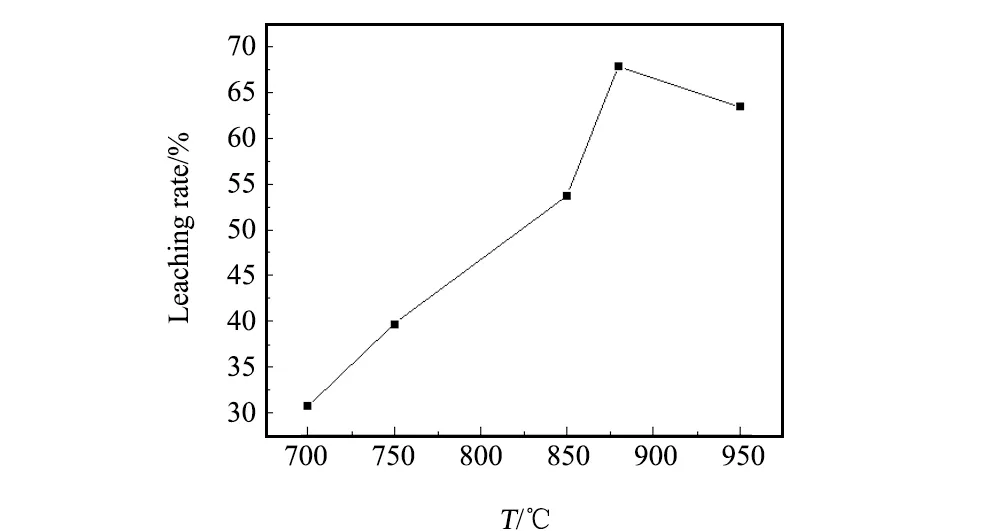

图5 浸出率与煅烧温度关系图Fig.5 Diagram of leaching rate and calcinations temperature

图5为氧化铝的浸出率与煅烧温度关系曲线。由图5可以看出,煅烧温度对氧化铝的浸出率影响较大。从700~880℃温度范围之间,氧化铝浸出率随温度升高而增大,增加近一倍多,当温度达到950℃时,浸出率有微量减少。综合以上分析结果可知,此粉煤灰样品与碳酸钠最佳煅烧温度为880℃。在此温度下煅烧可得到较高的氧化铝提取率,有利于后续的氧化铝制备。

3.4煅烧时间

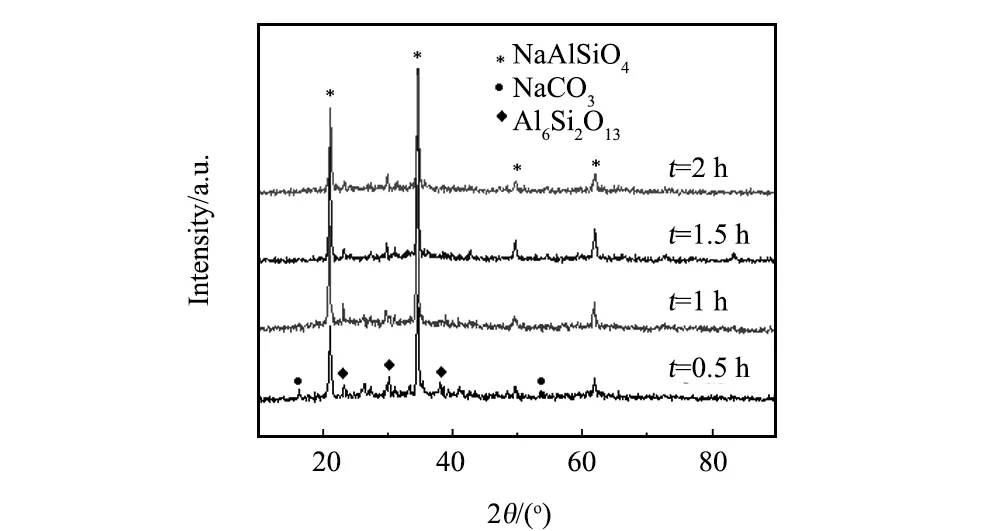

将粉煤灰与碳酸钠与1∶0.85的比例进行混合,放入煅烧温度为880℃马弗炉中,分别煅烧0.5 h、1 h、1.5 h、2 h后取出,煅烧产物分别进行X射线衍射分析,衍射结果分别如下图6中所示。

图6 粉煤灰与碳酸钠不同时间下烧结产物XRD图Fig.6 XRD patterns of fly ash and sodium carbonate sintered products in different time

图7 浸出率与煅烧时间关系图Fig.7 Diagram of leaching rate and calcination time

图6可以看出,随着煅烧时间的不断增加,莫来石的含量在不断减少,而霞石的含量不断增加。在样品煅烧 30 min 后,粉煤灰中莫来石的特征峰依然存在,说明煅烧30 min 时,粉煤灰中的莫来石并没有和Na2CO3反应完全,仍然残留较多的莫来石,并且煅烧试样中还存在少量的碳酸钠;当反应进行到 60 min 时,莫来石的特征峰明显减少,当煅烧时间继续延长到 90 min 时,在XRD图中已经没有莫来石的特征峰,完全转化为霞石的特征峰,说明此时粉煤灰与碳酸钠已完全反应;当继续延长煅烧时间时,对粉煤灰的活化效果已经不明显,将粉煤灰与碳酸钠的煅烧时间定为90 min。

图7为氧化铝的浸出率与煅烧温度关系曲线。可以看出,保温时间不同,氧化铝浸出率也有很大差距。在保温时间为1 h时,氧化铝浸出率为52.4%,保温1.5 h时,浸出率达到69.3%;再延长保温时间后,浸出率几乎保持不变,所得结果与XRD分析基本一致。综合,此高铝粉煤灰样品与碳酸钠混合煅烧1.5 h可得到较高的氧化铝提取率。

4 结 论

(1)粉煤灰提取氧化铝的物料煅烧过程中,通过机械研磨粉煤灰,选用碳酸钠作为活化剂,可以有效活化粉煤灰,破坏粉煤灰中玻璃体致密的网络结构。在碱溶前,粉煤灰主要为莫来石和玻璃相,碱溶后,粉煤灰熟料的物相主要为可溶性强的霞石,霞石溶于酸,使粉煤灰中惰性难溶的氧化铝变为活性的可溶出的铝盐;

(2)粉煤灰与碳酸钠的混合比例为1∶0.85,煅烧时间为90 min,煅烧温度为880℃,并在此工艺参数下可得到较高的氧化铝浸出率。

[1]吴元锋,仪桂云,刘全润,等.粉煤灰综合利用现状[J].洁净煤技术,2013,19(6):100-104.

[2]杨静,蒋周青,马鸿文,等.中国铝资源与高铝粉煤灰提取氧化铝研究进展[J].地学前缘,2014,21(5):313-324.

[3]塔姆林.印尼政府重申将坚决执行2014年禁止原矿出口政策[N].雅加达邮报,2013-08-14.

[4]刘延红,郭昭华,池君洲,等.粉煤灰提取氧化铝工艺技术进展[J].轻金属,2014,12:4-9.

[5]孙培梅,李广民,童军武,等.从电厂粉煤灰中提取氧化铝物料烧结过程工艺研究[J].煤炭学报,2007,32(7):95-98.

[6]余超,方荣利.精细化利用粉煤灰制备超细氧化铝[J].无机盐工业,2005,37(12):47-49.

[7]Ji H M,Lu H X,Hao X G.High purity alumina powders extracted from fly ash by the calcining-leaching process[J].Journal of the Chinese Ceramic Society,2007,35(12):1657-1660.

[8]Wu Y S,Xu P,Chen J,et al.Effect of temperature on phase and alumina extraction effeciency of the product from sintering coal fly ash with ammonium sulfate[J].Chinese Journal of Chemical Engineering,2014,(22):1363-1367.

[9]李来时,翟玉春,秦晋国,等.以粉煤灰为原料制备高纯氧化铝[J].化工学报,2006,57(9):2189-2193.

[10]Wang R C,Zhai Y C,Wu X W,et al.Extraction of alumina from fly ash by ammonium hydrogen sulfate roasting technology[J].Transaction of Nonferrous Metals Society of China,2014,24:1596-1603.

[11]边炳鑫,解强,赵由才.煤系固体废物资源化技术[M].化学工业出版社.2005.

[12]陈杰,黄庆享.矸石电厂粉煤灰理化特性研究[J].硅酸盐通报,2009,28(6):1283-1285.

Activation of High-alumina Fly Ash

CHEN Jie1,GAO Shang-yong1,LI Si-qiong1,HUANG Qing-xiang2,LIU Yong1

(1.School of Material Science and Engineering,Xi'an University of Science and Technology,Xi'an 710054,China;2.School of Energy Engineering,Xi'an University of Science and Technology,Xi'an 710054,China)

The calcination parameters and activation mechanism are studied in the processing of extracting alumina from fly ash using sodium carbonate as activating agent. The phase change before and after the activation of fly ash are characterized by the X ray diffraction,the calcination temperature,the calcination time and the mixture ratio of the ash and sodium carbonate are analysized on the influence rule of reaction degree of mullite completely. The results show that mullite and glass phase in fly ash are manifested before the alkali dissolution and soluble nepheline in fly ash clinker is proved after the alkali dissolution. The mixture ratio of the ash and sodium carbonate is 1∶0.85,the calcination temperature is determined at 880℃,and calcination time is determined at 90 min,leaching rate of alumina can reach to 69.3%.

high-alumina fly ash;sodium carbonate;calcination;activation

陕西省科技统筹创新工程计划项目(2011KTCQ01-41);国家自然科学基金项目(51174156,51174278);陕西省教育厅重点实验室研究计划项目(2010JS019)

陈杰(1967-),女,博士,教授.主要从事煤系固体废弃物的综合利用方面的研究.

TQ536

A

1001-1625(2016)02-0593-05