粉煤灰制备泡沫陶瓷工艺参数优化

沈家军,薛群虎,刘一军,萧礼标,侯 星

(1.西安建筑科技大学材料与矿资学院,西安 710055;2.广东蒙娜丽莎新型材料集团有限公司,佛山 528211)

粉煤灰制备泡沫陶瓷工艺参数优化

沈家军1,薛群虎1,刘一军2,萧礼标2,侯星1

(1.西安建筑科技大学材料与矿资学院,西安710055;2.广东蒙娜丽莎新型材料集团有限公司,佛山528211)

以粉煤灰为原料,钾长石、硼砂、白云石为助熔剂,外掺适量碳酸钙、炭黑、碳化硅为发泡剂,用粉末烧结法制备泡沫陶瓷。针对碳酸钙、炭黑、碳化硅掺量以及发泡温度四个因素设计安排正交实验,对烧结样品的表观密度、孔隙率、抗压强度进行测定,采用极差分析法对实验数据进行处理分析。实验结果表明,碳酸钙掺加量为6% ,炭黑掺加量为 2%,碳化硅掺加量为3%,发泡温度为1080℃时,制品的综合性能最佳:表观密度为599.8 kg/m3,孔隙率为77.19%,抗压强度为2.23 MPa。

泡沫陶瓷;粉煤灰;发泡剂

1 引 言

我国是煤炭消费大国,近年来,随着工业的迅速发展,粉煤灰的排放量不断增加,预计2015年我国的粉煤灰排放量将达到5.7亿吨,若不加以利用,会对环境和人类健康造成较大危害[1]。因此,高效、大量的利用粉煤灰具有重要的意义。粉煤灰的主要成分为SiO2和Al2O3,两者质量含量在60%以上,并且其本身含有大量微孔,具有较高的比表面积,适合制备多孔材料[2]。利用粉煤灰制备泡沫陶瓷不仅可以有效地利用粉煤灰,为粉煤灰开辟一个广泛的应用领域,还可以解决其环境污染问题[3]。

粉煤灰泡沫陶瓷是一种轻质外墙保温材料,其制品内部有大量气孔,具有密度低、导热系数小、防火性能优异及耐久性好等一系列特点,可广泛用于外墙保温,具有良好的应用前景[4]。本实验以粉煤灰为主要原料,钾长石、白云石以及硼砂为助熔剂,外掺适量碳酸钙、炭黑和碳化硅作为发泡剂,通过粉末烧结法制备了性能良好的泡沫陶瓷,研究了发泡温度、发泡剂种类以及含量对泡沫陶瓷表观密度、孔隙率和抗压强度的影响。

2 试 验

2.1试验原料的选择

实验所用粉煤灰取自山西朔州某电厂,助熔剂硼砂为分析纯,钾长石和白云石由灵寿某加工厂提供,采用X射线荧光光谱(XRF)对其进行成分分析,测试结果如表1所示。发泡剂碳酸钙为分析纯,炭黑由西安某橡胶研究院提供,型号为N5500,碳化硅来自山东潍坊某公司,SiC含量99.4%,粒径200目。

表1 原材料化学成分

2.2试验方法及性能测试

将粉煤灰过100目筛,助熔剂过200目筛,取筛下料。按设计的配方比例准确称取干燥的粉煤灰、助熔剂、发泡剂后,采用行星式球磨机混合共磨5 h,再倒入匣钵中震动密实,放入电炉内,采用粉末烧结法制备泡沫陶瓷。首先以3℃/min的升温速度升温到400℃,并保温30 min,充分预热配合料,再以10℃/min的速度升温到900℃,最后以3℃/min的速度升温到设定的温度进行发泡烧结,并保温1 h,随后随炉冷却至室温。

表观密度、孔隙率和抗压强度是泡沫陶瓷制品的三项重要性能指标,按照GB/T5486-2008《无机硬质绝热制品试验方法》标准对其性能进行测定。表观密度又叫体积密度,是指单位体积(包括材料的全部气孔)试样的质量,单位为kg/m3。孔隙率是指材料中孔隙体积与试样总体积的百分比率,以%表示。

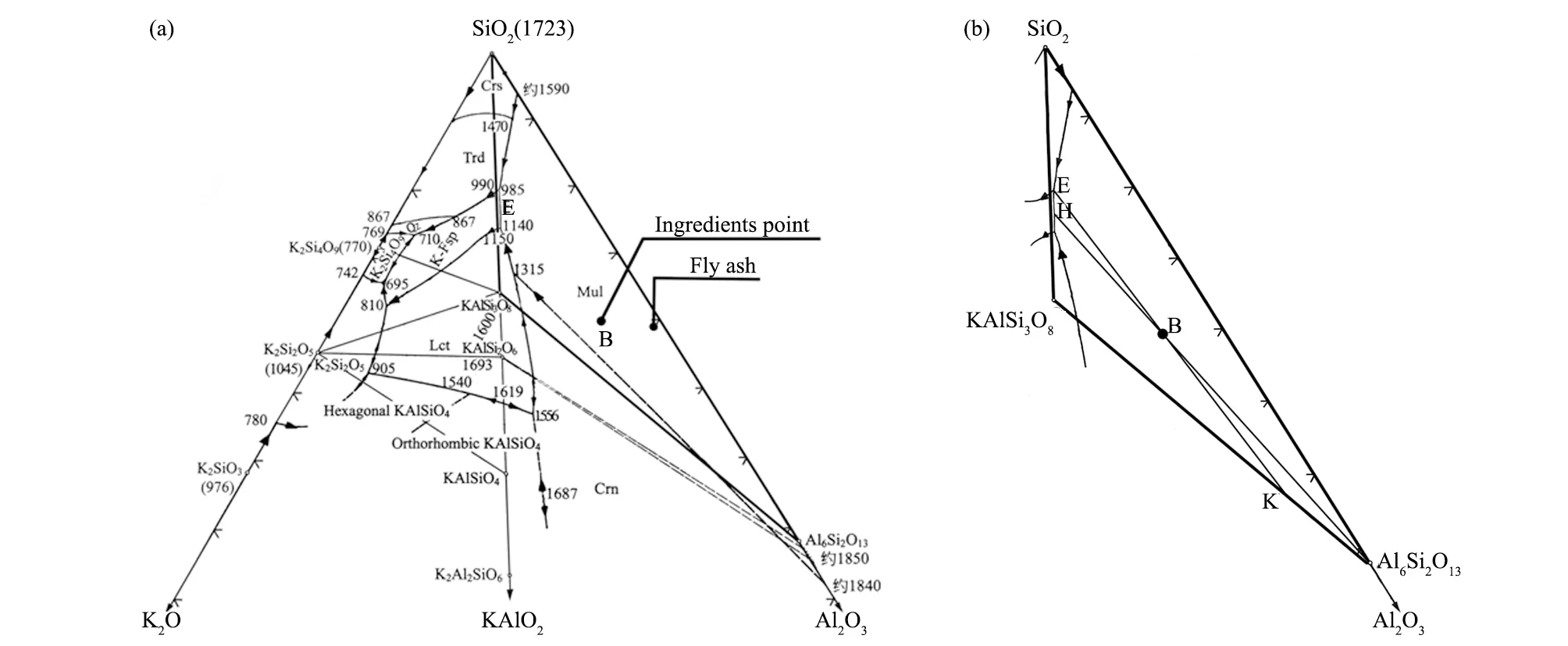

图1 (a)SiO2-Al2O3-K2O三元相图;(b)SiO2-KAl6Si3O8-Al6Si2O13相图Fig.1 (a)Phase diagram of SiO2-Al2O3-K2O;(b)Phase diagram of SiO2-KAl6Si3O8-Al6Si2O13

2.3试验方案

试验所用粉煤灰按化学组成在SiO2-Al2O3-K2O三元相图中的位置如图1a所示。从图中可以看出,粉煤灰在三元相图中处于莫来石结晶区,且远离低共熔区域,所以熔融温度很高。粉煤灰泡沫陶瓷的适宜制备温度为900~1150℃,并在此温度范围内产生大量的液相以包裹发泡剂产生的气体,因此,需对该粉煤灰组分作适当调节,降低其共熔温度。以钾长石、硼砂和白云石为混合助熔剂,对粉煤灰的成分进行适当调节。本文作者利用影象式烧结点试验仪测试了添加不同种类不同数量助熔剂的粉煤灰熔融温度,测试结果为:当粉煤灰掺量为50%,助熔剂钾长石掺量为30%,硼砂和白云石掺量各为10%时,试样的熔融温度范围为910~1125℃,试样不仅熔点较低,还有较宽的熔融温度范围。其中钾长石对组分调节后配料点在图1中相对位置如B点所示。配料点B在三元相图中在副三角形SiO2-KAl6Si3O8-Al6Si2O13内,根据相图三角形规则,组分点落在哪个副三角形内,析晶产物应为该副三角形三个顶点的晶相。在该三角形中,E点处于莫来石、鳞石英和钾长石三个初晶区的交点,按照重心规则,E点为低共熔点,温度为985℃。将配料B加热至高温完全熔融,而后冷却析晶,从配料组成中将首先析出莫来石相,随后随着温度下降,液相组成点从H点沿着HE连线向E点逐渐移动,同时莫来石和钾长石相从液相中不断析出,985℃时到达低共熔点E,同时析出鳞石英、钾长石和莫来石三个相,析晶在此结束。加热熔融过程可看做是冷却析晶的逆过程,对配料B平衡加热时,石英相、钾长石相以及莫来石相在985℃低共熔生成E组成的液相,即KAlSi3O8+ Al6Si2O13+SiO2→LE。连接EB,延长线与KAlSi3O8-Al2O3交于点K,表明在985℃时固相中石英相首先消失,余下莫来石相和钾长石相,根据杠杠规则,在985℃低共熔产生的液相量为线段BK与EK之比,可知该温度下可产生的最大液相量约为55%。继续升高温度,液相点将沿着莫来石和钾长石初晶区液相线向温度升高的方向移动,固相点相应的从点K沿着KAlSi3O8-Al6Si2O13边往Al6Si2O13移动,直至到达Al6Si2O13,固相中的钾长石相熔融结束,此后,液相点从H点沿着HB到点B,此时莫来石相也全部熔入液相。根据杠杆规则,可以判断各温度下系统中产生的液相量,从985℃继续升温的过程中,系统中的液相量不断增加,1100℃时最大液相量可达70%,已基本满足制备泡沫陶瓷的要求。同样根据SiO2-Al2O3-Na2O[6]、SiO2-Al2O3-B2O3[7]三元相图,引入的Na2O,可在1050℃形成鳞石英、钠长石和莫来石的低共熔物,而B2O3可在低温下先于其它组分熔融,形成固液共存的体系,从而降低共熔温度。钾长石、硼砂可分别引入K2O、Na2O、B2O3,有很强的助熔作用,而白云石引入的CaO、MgO,虽然助熔作用小于K2O、Na2O以及B2O3,但可以增强泡沫陶瓷的韧性,将三种原料混合使用,可达到很好的助熔效果[8]。故本试验以此为基础配方,外掺适量碳酸钙、炭黑、碳化硅作为混合发泡剂。针对碳酸钙、炭黑、碳化硅掺量和发泡温度4个因素,分别取三个水平,采用四因素三水平的正交实验表(L934)设计安排实验,实验方案见表2。

表2 正交试验方案表

3 结果与讨论

3.1试验结果

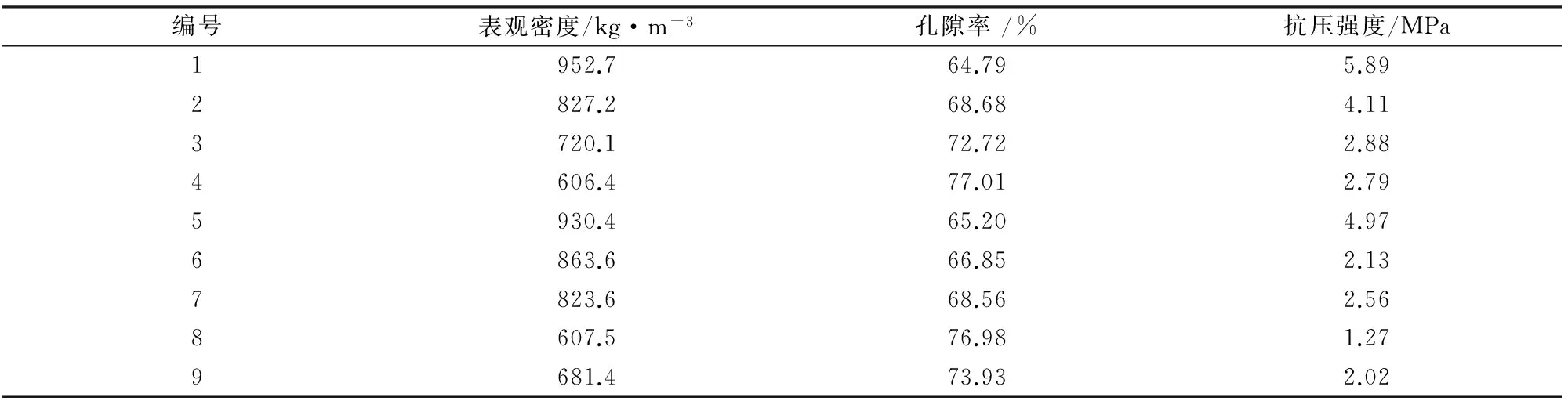

按正交试验方案制得泡沫陶瓷样品后,对样品的表观密度、孔隙率和抗压强度进行测试,测试结果如表3所示。测试结果采用极差分析法进行数据分析,以此探究碳酸钙、炭黑、碳化硅掺量及发泡温度对泡沫陶瓷制品性能的影响[9]。

表3 正交试验结果

3.2实验结果分析

3.2.1各因素水平对泡沫陶瓷制品表观密度和孔隙率的影响

图2 表观密度与各因素水平关系图Fig.2 Relationship between apparent density and impact factors

图3 孔隙率与各因素水平关图Fig.3 Relationship between porosity and impact factors

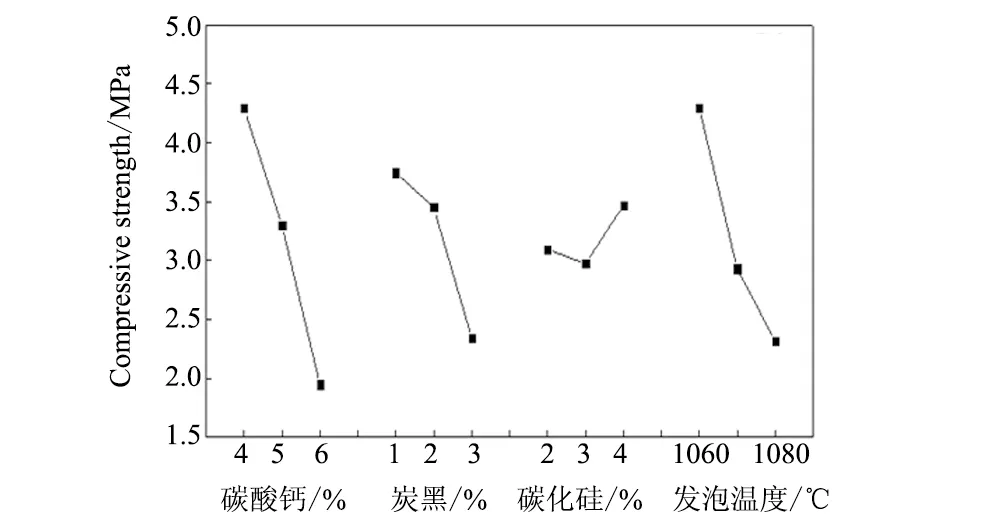

图4 抗压强度与各因素水平关系图Fig.4 Relationship between compressive strength and impact factors

采用极差分析法分析了各因素对试样表观密度和孔隙率的影响,其影响关系如图2和图3。对比图2和图3可以发现,试样的孔隙率越大则表观密度越小,因此泡沫陶瓷制品的表观密度与各因素水平的关系与孔隙率呈镜像倒置关系。

由极差分析可知,表观密度各因素极差值R分别为碳酸钙0.129、炭黑0.039、碳化硅0.120、发泡温度0.210,由此可见,各因素对泡沫陶瓷制品表观密度的影响顺序为:发泡温度>碳酸钙>碳化硅>炭黑。由图1和图2可知,发泡温度从1060℃上升到1080℃的过程中,试样的表观密度下降,孔隙率不断变大,其中发泡温度从1070℃上升到1080℃,试样的表观密度下降非常明显,孔隙率也大幅度提高,这是因为随着发泡温度的升高,试样的熔体粘度减小,泡壁内表面张力降低,泡孔直径变大,泡壁变薄,故试样表观密度降低,孔隙率增加[11];碳酸钙掺量和炭黑掺量增加时,烧制过程中产生的气体增多,试样表观密度下降,孔隙率上升;添加2%~4%的碳化硅,试样表观密度先减小后增大,孔隙率先增大后减小,这是因为碳化硅的发泡原理是氧化反应:SiC(s)+ 2O2(g)= SiO2(s)+ CO2(g),氧化过程中SiC转化为SiO2,它是一个增重反应,通过反应方程式可计算出,每1 g SiC可生成1.769 g SiO2,故添加质量数2%~4%的SiC,整个体系质量增重1.5%~3.1%,与此同时,碳化硅掺量增多时,反应生成的气体也增多,掺入量达到3%后,进一步增加掺量,试样熔体的粘度不足以包裹产生的气体量,逸出的气体开始增多,两种因素共同作用下,使试样表观密度增大,孔隙率下降。

3.2.2各因素水平对泡沫陶瓷制品抗压强度的影响

采用极差分析法分析了各因素对试样抗压强度的影响,其影响关系如图4所示。经极差分析,抗压强度各因素极差值R分别为碳酸钙2.343、炭黑1.404、碳化硅0.497、发泡温度1.980,由此可见碳酸钙对抗压强度的影响最大,发泡温度次之,炭黑又次之,碳化硅最小。由图4可知,碳酸钙掺量和炭黑掺量增加时,降低了粉煤灰泡沫陶瓷制品的抗压强度,这是因为发泡剂掺量增加时,烧制过程中试样内部形成的气孔变多,气孔壁不断合并,从而形成大气孔,导致有效受压面积减小,应力集中,使得抗压强度相应降低;随着发泡温度变高,试样熔体粘度减小,内部气孔的孔径变大,孔壁变薄,使抗压强度不断减小;碳化硅掺量对试样抗压强度的影响最小,掺量从3%增加到4%时,产生气孔变多,也有较多的气体逸出,且反应生成的SiO2也会变多,从而使试样致密化,故试样的抗压强度反而会增大。

3.3泡沫陶瓷制备工艺参数优化

粉煤灰泡沫陶瓷作为轻质保温材料,首先应保证表观密度较小,孔隙率较高,在此前提下,尽量提高抗压强度。通过对9组实验数据进行对比,4号方案制得的的试样表观密度606.4 kg/m3,孔隙率77.01%,抗压强度2.79 MPa,综合物理性能最佳,而泡沫陶瓷制备的最佳工艺参数还需综合考虑多方面性能指标,各单项指标的最优方案如表4所示。

表4 单指标最优方案

发泡温度对试样的表观密度和孔隙率影响最大,且在1080℃下表观密度最小,孔隙率最大;碳酸钙掺量对制品抗压强度影响最大,对表观密度、孔隙率的影响仅次于发泡温度,当掺量为6%时,试样表观密度最小,孔隙率最大,并具有一定抗压强度;碳化硅掺量对试样表观密度和孔隙率的影响较大,当掺量为3%时,试样的表观密度最小,孔隙率最大;炭黑掺量对试样各项性能影响都较小,当掺量为2%时,可兼顾制品的孔隙率和强度。经过分析,制备泡沫陶瓷的最佳方案为:碳酸钙掺量为6%,炭黑掺量为 2%,碳化硅掺量为3%,发泡温度为1080℃,在该制备条件下制得的试样综合物理性能:表观密度599.8 kg/m3,孔隙率77.19%,抗压强度2.23 MPa。

4 结 论

(1)以粉煤灰为主要原料,可制备体积密度小于600 kg/m3的发泡陶瓷。当粉煤灰用量为50%时,添加合适助熔剂,使其在最低共熔点保持一定的固、液相比例,液相维持一定的粘度,充分利用发泡剂产生的气体;

(2)发泡温度对粉煤灰泡沫陶瓷的制备至关重要。发泡温度从1060℃上升到1080℃,试样表观密度下降,孔隙率上升。发泡温度为1080℃时,表观密度最小,孔隙率最大,并具有一定使用强度;

(3)碳酸钙和碳化硅掺量对制品各项物理性能都有较大影响,综合考虑碳酸钙掺量为6%,碳化硅的掺量为3%时,制品的各项性能指标较好;炭黑掺量对各项物理性能影响均较小,当掺量为2%时可兼顾制品的强度和轻质要求;

(4)通过最佳制备条件制得的粉煤灰泡沫陶瓷表观密度为599.8 kg/m3,孔隙率为77.19%,抗压强度为2.23 MPa,与各个正交试验方案结果相比,表观密度最小,孔隙率最高,强度较高,综合物理性能最佳。

[1]Leroy C,Ferro M C,Monterio R C C,et al.Production of glass ceramics from coal ashes[J].Journal of the European Ceramic Society,2001,(21):195-202.

[2]甄强,王方方,王亚丽,等.低品位煤矸石合成建筑用外墙保温材料的研究[J].硅酸盐通报,2014,33(4):709-714.

[3]刘阳,潘文浩,朱旭.粉煤灰泡沫陶瓷的研制[J].中国陶瓷,2013,49(2):33-35.

[4]冯俊杰,张瑞芳,龚伦伦.基于粉煤灰的多孔无机保温材料的研制[J].中国陶瓷,2013,49(2):638-642.

[5]Osborn E F,Muan A.Phase equilibrium diagrams of oxide systems,plate 4.American Ceramic Society and the Edward Orton,Jr.[M].Ceramic Foundation,1960.

[6]Varghese S,In-Ho J,Sergei A D.Thermodynamic modeling of the Al2O3-B2O3-SiO2system[J].Journal of Non-Crystalline Solids,2009,(355):1679-1686.

[7]魏婧婧.赤泥质多孔陶瓷材料的制备及对重金属Cr(Ⅵ)吸附的研究[D].广西:广西大学学位论文,2014.

[8]宋强,李刚,马玉薇,等.影响粉煤灰泡沫玻璃保温隔热性能的试验研究[J].建筑科学,2014,30 (10):63-67.

[9]何峰.工艺制度对粉煤灰泡沫玻璃性能的影响的研究[J].粉煤灰,2003,15(6):11-13.

Optimization for the Manufacturing Process of Fly Ash Foamed Ceramics

SHEN Jia-jun1,XUE Qun-hu1,LIU Yi-jun2,XIAO Li-biao2,HOU Xing1

(1.School of Materials and Mineral Resources,Xi'an University of Architecture and Technology,Xi'an 710055,China;2.Guangdong Mona Lisa New Material Group Co. Ltd.,Fushan 528211,China)

In this paper,the foamed ceramics was prepared by powder sintering process using the fly ash as aggregate,potash feldspar and borax as cosolvents,and mixing moderate calcium carbonate,carbon black and silicon carbide as foaming agents.Calcium carbonate content ,carbon black dosage amount,SiC content and sintering temperature were studied.Based on these four factors,the orthogonal experiments were designed and arranged. Apparent density,porosity,and compressive strength of the products were measured,and the experimental data were analyzed by range analysis method.The results showed that the sample obtained with calcium carbonate content of 6% ,carbon black content of 2%,silicon carbide content of 3% and sintering temperature setting for 1080℃ has the best comprehensive properties,including the apparent density of 599.8 kg/m3,the porosity of 77.19%and the compressive strength of 2.23 MPa.

foamed ceramic;fly ash;foaming agent

陕西省教育厅重点实验室科学研究计划项目(13JS057);西部建筑科技国家重点实验室开放研究项目

沈家军(1989-),男,硕士研究生.主要从事无机非金属材料制备方面的研究.

TQ174

A

1001-1625(2016)02-0617-06