爆炸载荷下泡沫铝夹芯板变形与破坏模式的实验研究

王涛,余文力,秦庆华,王金涛,王铁军

(1.西安交通大学航天学院机械结构强度与振动国家重点实验室,陕西西安710049;2.火箭军工程大学核工程系,陕西西安710025)

爆炸载荷下泡沫铝夹芯板变形与破坏模式的实验研究

王涛1,2,余文力2,秦庆华1,王金涛2,王铁军1

(1.西安交通大学航天学院机械结构强度与振动国家重点实验室,陕西西安710049;2.火箭军工程大学核工程系,陕西西安710025)

系统地开展了爆炸载荷作用下泡沫铝夹芯板变形与破坏的实验研究,获得了冲量45.6N·s、76.2N·s、104.6N·s、131.7N·s、183.6N·s5种不同爆炸载荷作用下泡沫铝夹芯板背面板中心点的变形挠度,给出了泡沫铝夹芯板前面板、泡沫铝芯体和背面板在不同爆炸载荷作用下的变形与破坏模式,分析了泡沫铝芯体产生的剪切断裂和拉伸断裂两种不同机理。研究结果表明,泡沫铝芯体呈现“渐进式”压缩变形,泡沫铝夹芯板背面板中心点的变形挠度与爆炸冲量之间近似满足二次关系。

兵器科学与技术;爆炸波;泡沫铝;夹芯板;变形挠度;变形与破坏模式

0 引言

泡沫铝作为一种新型多孔材料,具有高比强度、高比刚度等特点。在泡沫铝受到强动冲击载荷时,其力学行为可近似用刚性-理想塑性-锁定模型(RPP-L)来模拟。该模型有一个很长的平台段,对应的平台应力为σpl,密实应变为εD[1-5]。而正是这个变形过程中平台段的存在,导致泡沫铝在遭受冲击载荷时发生较大的塑性变形,大大降低了应力波的幅值,使泡沫铝在能量吸收方面发挥重要作用[6-8]。基于这一优点,泡沫铝通常作为芯体放置于两层面板之间构成泡沫铝夹芯结构,已广泛应用于防护工程、装甲车辆、包装容器等领域,用于减少爆炸冲击波或应力波的强度,从而实现对爆炸冲击载荷的防护。

泡沫铝夹芯板在爆炸载荷作用下的动态响应问题是研究人员关注的热点问题。在理论方面,Qiu等[9]提出了一种四边固支圆形泡沫铝夹芯板在空气和水中爆炸冲击波作用下变形响应的理论模型。其变形过程分成3个阶段,即流体与固体耦合、芯体压缩和夹芯板的弯曲与拉伸。Qin等[10]研究了固支圆形金属泡沫夹芯板在轴向对称冲击载荷作用下的大挠度动态响应问题,并给出了考虑芯体强度的新的屈服准则。该屈服准则比传统的屈服准则具有更小的边界范围。在实验方面,Nemat-Nasser等[11]开展了两个系列的实验,分别研究夹芯结构面板及芯体的动态响应,获得了面板材料的能量吸收特性及芯体的动态力学行为。Shen等[12]研究了泡沫铝夹芯曲板在爆炸载荷作用下的变形和破坏,并考虑了芯体厚度及面板厚度对夹芯曲板变形和破坏模式的影响。Radford等[13]开展了固支金属泡沫夹芯板在爆炸载荷作用下动态响应的实验研究,其爆炸载荷并非真实的爆炸,而是利用泡沫子弹撞击泡沫铝夹芯板来模拟的。在数值仿真方面,Sriram等[14]和Zhu等[15]利用LS-DYNA软件模拟了泡沫铝夹芯板的爆炸冲击响应。此外,一些学者还研究了面板、芯体厚度等对泡沫铝夹芯板动态响应及破坏模式的影响[16-18]。

虽然对泡沫铝夹芯板在爆炸载荷作用下的动态响应开展了一些研究,但对不同强度爆炸载荷下泡沫铝夹芯板的动态响应和破坏模式的研究还比较少,缺乏必要的实验数据支撑。本文开展了5种不同质量炸药近距离爆炸作用下泡沫铝夹芯板破坏模式的实验研究,获得了夹芯板背面板的最大变形挠度,给出了夹芯板变形挠度与爆炸冲量之间的关系,以及前面板、芯体和背面板在不同爆炸载荷作用下的破坏模式。

1 实验方案

1.1试件

泡沫铝夹芯板由泡沫铝芯体和铝合金面板组成,整体尺寸为500mm×500mm×36mm,芯体厚为30mm,前面板、背面板厚度均为3mm.在夹芯板四周均布16个φ20的螺栓孔,孔中心距离外边缘25mm,实际有效变形面积为边长2L=400mm的正方形,具体尺寸如图1所示。

图1 泡沫铝夹芯板几何尺寸Fig.1 Geometrical dimensions of sandwich plate

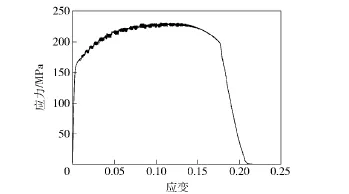

泡沫铝夹芯板的前面板、背面板材料为5052H112铝合金,密度2.68g/cm3,弹性模量66GPa,残余应变为0.2%的屈服应力160MPa,断裂应力227MPa.拉伸实验得到的应力-应变曲线如图2所示。

图2 铝合金面板应力-应变曲线Fig.2 Stress-strain curve of face sheet

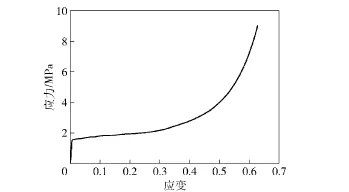

泡沫铝芯体的密度0.288g/cm3,弹性模量330MPa,平台应力2.0MPa,密实应变0.6.准静态压缩应力-应变曲线如图3所示。

图3 泡沫铝芯体的应力-应变曲线Fig.3 Stress-strain curve of aluminum foam core

1.2实验装置

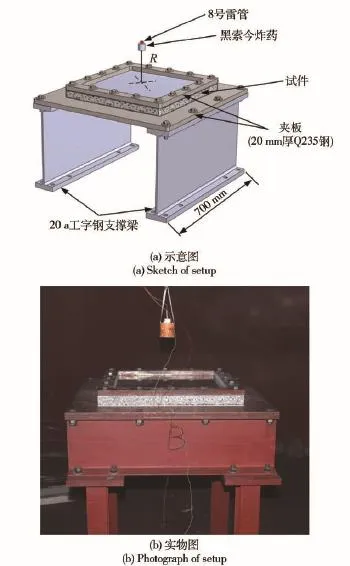

实验装置主体结构由两块厚20mm的Q235钢板加工成的夹板以及两根700mm长的20a工字钢加工成的支撑板组成。其中:上夹板为正方形的边框,外形尺寸为500mm×500mm,内部开了一个400mm×400mm方孔;下夹板也是正方形边框,外形尺寸为700mm×700mm,与上夹板对应,内部也开了一个400mm×400mm方孔,为夹芯板的变形留出了空间。试件通过16个M18螺栓固定在两块夹板之间,确保试件的四边固支。下夹板两侧分别开有均布的4个φ20螺栓孔,通过4个M18螺栓与支撑板连接。长径比约为1的圆柱形黒索今药柱及8号铝壳工业雷管悬挂于试件中心点正上方,炸药柱中心到夹芯板前面板的距离即炸高R为200mm.实验装置如图4所示。

1.3爆炸载荷

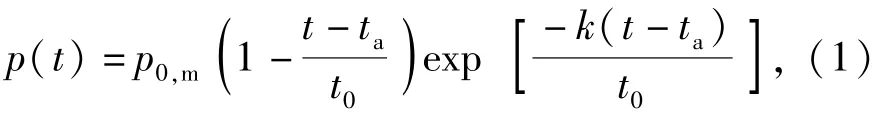

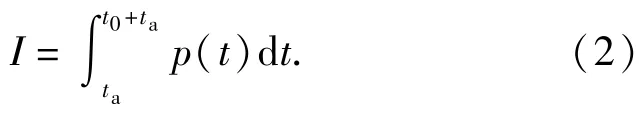

当炸药爆炸时,会在空气中形成爆炸冲击波并向外传播。当冲击波运动到泡沫铝夹芯板上表面时,将会发生反射,反射冲击波过后,界面处压强升高,此后发生衰减。本文中选用的黑索今药柱长径比约为1,可近似看作球形装药爆炸[19]。对于球形装药来说,某一点处冲击波压强随时间的衰减规律为

式中:p(t)为t时刻的压强(kPa);p0,m为初始的峰值压强(kPa);t0为正压区持续时间(ms);ta为冲击波到达时间(ms);k为无量纲的衰减系数[20]。作用到面板上的爆炸冲量为

对5种不同质量炸药进行了爆炸实验,炸药质量m分别为50g、100g、150g、200g和300g,并保持炸高200mm不变。

图4 实验装置Fig.4 Experimental setup

2 实验结果及讨论

当炸药爆炸后形成的空气冲击波传播到夹芯板前面板时,夹芯板获得冲击波的能量开始运动和变形。当冲击波强度较大时,夹芯板将发生永久的塑性变形,甚至前面板开裂和破碎。因此,需要从两个方面来考察泡沫铝夹芯板在爆炸载荷作用下的变形和破坏情况:1)夹芯板整体的变形情况,由夹芯板背面板的最大变形挠度来表征;2)夹芯板的变形和破坏模式,包括前面板、芯体及背面板的变形和破坏模式。

2.1夹芯板背面板最大变形挠度

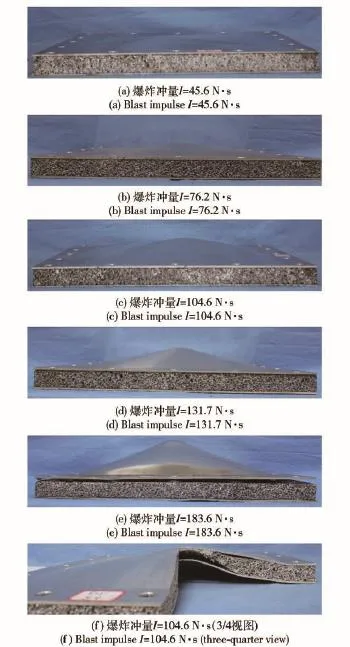

图5给出了5种不同爆炸载荷作用下夹芯板的整体变形情况。

图5 泡沫铝夹芯板整体的变形及内部破坏情况Fig.5 Overall deformation and internal damage of foamed aluminium sandwich plate

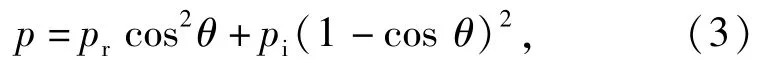

从图5中可以看出,在5种不同爆炸载荷作用下,泡沫铝夹芯板的整体变形基本相同,均呈现出“圆顶形”隆起变形,圆顶的最高点即为夹芯板后面板的最大变形挠度。用计算爆炸载荷的CONWEP软件计算了不同装药质量爆炸时作用到夹芯板上的载荷情况[21]。装药爆炸冲击波作用于壁面上的压强p,由正反射压强pr、入射压强pi和入射角θ给出:

式中:入射角θ为冲击波波阵面与结构壁面的夹角。当θ=0°时,壁面上的压强即为正反射压强;当θ= 90°时,壁面上的压强即为入射压强。具体计算方法采用了Kingery等给出的经验模型[22]。

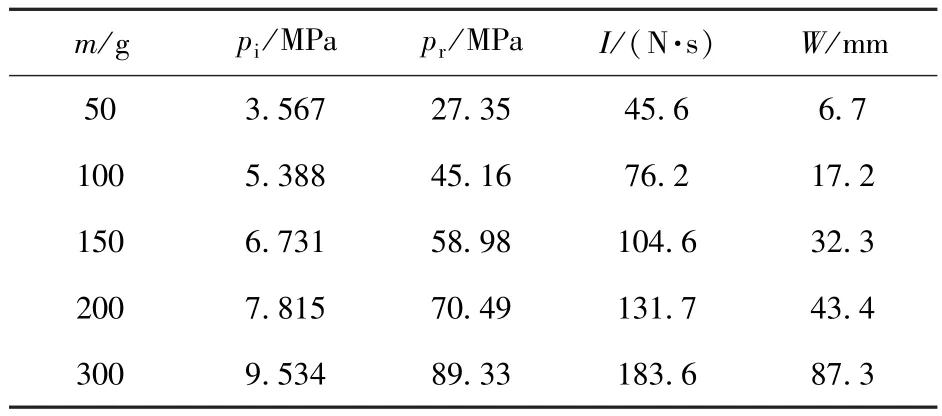

表1给出了5种不同质量炸药载荷情况及对应的夹芯板背面板的变形挠度W.

表1 不同爆炸载荷情况及对应的夹芯板背面板挠度Tab.1 Blast loading and corresponding deflection of rear face sheet of sandwich plate

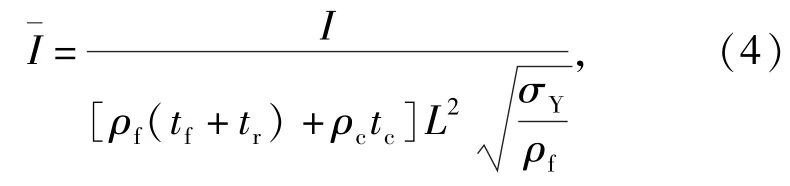

基于上述实验数据,将爆炸冲量及夹芯板背面板的变形挠度进行无量纲化处理,无量纲冲量定义为

式中:ρf、ρc分别为泡沫铝夹芯板的前面板、背面板材料密度和泡沫夹芯体的密度;σY为前面板、背面板材料的屈服应力。

无量纲挠度定义为

将无量纲爆炸冲量与泡沫铝夹芯板背板的无量纲挠度之间的关系进行拟合,得到如下二次多项式:

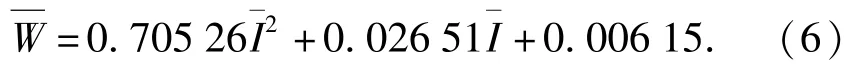

实验数据及拟合曲线如图6所示。

图6 爆炸冲量与夹芯板挠度之间的关系Fig.6 The relationship between blast impulse and deflection of sandwich plate

2.2夹芯板变形与破坏模式

在爆炸载荷作用下,泡沫铝夹芯板的前面板、芯体和背面板分别发生了不同类型的变形和破坏,下面分别进行分析讨论。

2.2.1前面板

由于前面板直接遭受爆炸载荷的冲击,不同强度的爆炸载荷对前面板造成的破坏程度有所不同。图7给出了前面板在不同强度爆炸载荷作用下的变形和破坏模式。

从图7可以看出,泡沫铝夹芯板前面板的变形和破坏模式可分为两类:整体变形和局部破坏。泡沫铝夹芯板在5种不同强度的爆炸载荷作用下均发生了整体变形,主要包括弹性以及塑性的弯曲和拉伸。这种变形以前面板中心点为圆心向四边扩展,且随着爆炸载荷强度的增加,前面板的整体变形程度也增大。实验后观察到的变形均为塑性变形,弹性变形的情况可在下述夹芯板剖面图中观察到。前面板的局部破坏模式主要包括:坑蚀,如图7(a)~图7(e)所示;穿孔,如图7(b)所示;开裂,如图7(d)所示;破碎,如图7(e)所示。

图7 泡沫铝夹芯板前面板变形和破坏模式Fig.7 Deformation and damage patterns of front face sheet

分析局部变形产生的原因,主要是由于炸药爆炸时的比例距离较小,炸药爆炸后产生的高温及爆炸气体产物对前面板的冲蚀造成了前面板的坑蚀破坏模式。随着爆炸载荷的增加,冲蚀坑的深度增加,坑蚀的范围增大,从靶板中心点呈辐射状向四周扩展,如图7(f)所示。当爆炸载荷达到131.7N·s时,前面板中心点附近出现了开裂,形成了一条长约43.46mm、宽2.86mm的裂缝,如图7(g)所示。当爆炸冲量达到183.6N·s时,前面板中心点附近出现了5条贯穿性的裂缝,导致中心点附近发生了破碎。由此可见,随爆炸载荷的增加,前面板的变形模式经历了弹性弯曲与拉伸、塑性弯曲与拉伸、坑蚀、开裂和破碎。图7(b)中出现的直径约12.20mm的穿孔可能是由于未被炸碎的雷管壳形成的破片侵彻的结果,这种穿孔破坏模式在5发实验中仅出现一次,在其他同类型的40余发实验中也仅出现一次。因此,这种穿孔破坏模式归结为偶发现象。

2.2.2芯体

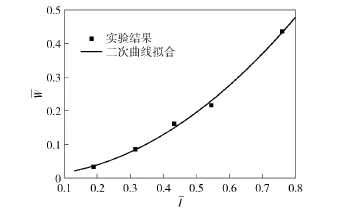

泡沫铝芯体在前面板的运动及变形过程中吸收了前面板的能量,自身发生了变形与破坏。图8给出了泡沫铝芯体的典型破坏模式。

图8 泡沫铝芯体的典型破坏模式(I=131.7N·s)Fig.8 A typical damage mode of aluminum foam core (I=131.7 N·s)

从图8可以看出,泡沫铝芯体的变形和破坏模式包括:密实、部分密实、开裂、破碎以及和面板的脱粘。泡沫铝芯体受到的载荷越强,其压缩程度越大。芯体的压缩程度从爆心投影点向外逐渐减弱,爆心投影点附近的芯体被完全压实,稍远处的芯体被部分压实。本实验中,还出现了芯体开裂的破坏模式。芯体开裂的机理包括两种:一种是剪切效应导致的;另一种是拉伸效应导致的。图8中开裂(I型)的裂纹主要出现在密实区与部分密实区之间以及发生较大压缩的区域内。由于在这些区域内芯体发生了不同程度的压缩,导致芯体内部出现了剪切失效。另一种开裂(II型)出现在前面板附近的芯体中,这是由于芯体变形过程中前面板的“回弹”导致了前面板附近的芯体受到拉伸,从而产生了拉伸断裂。前面板与芯体之间的距离反映了前面板在爆炸载荷作用下产生的弹性变形大小。由于芯体的压缩、开裂以及前面板的“回弹”效应,在芯体和面板之间出现了脱粘的破坏模式。图8中脱粘模式出现在前面板-芯体的粘接界面以及芯体-背面板的粘接界面上。

其他4种强度的爆炸载荷作用下芯体的变形及破坏模式如图9所示。

图9 不同爆炸载荷作用下芯体的破坏形貌Fig.9 Damage appearances of the cores under different blast loads

从图8和图9中可以看出,在不同的爆炸载荷作用下,当泡沫铝芯体发生局部密实时,其密实的部分均为靠近前面板的迎爆面,其他部分仍保持原有密度不变,且随着爆炸载荷的增加,在厚度方向上受压实的芯体厚度增加。此现象表明泡沫铝芯体在强动载荷作用下发生了“渐进式”的变形模式,明显不同于静态、准静态压缩时的均匀变形模式,此种现象在Shen等的研究中也出现了[12]。

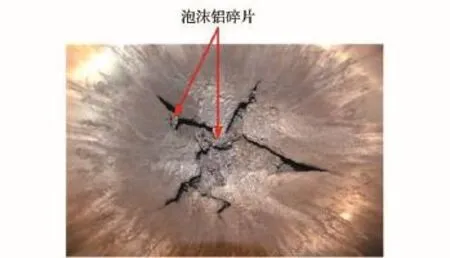

如上所述,在最强的爆炸载荷(I=183.6N·s)作用下,前面板出现了开裂和破碎,此时冲击波直接作用到了泡沫铝芯体上。由于泡沫铝芯体的脆性及较低的拉伸强度,泡沫铝出现了破碎,并形成了一些碎片,如图10所示。同时,由于中心区域前面板及芯体的破碎,导致了夹芯板背面板变形挠度的增加。

图10 泡沫铝芯体的破碎(I=183.6N·s)Fig.10 Crushing of aluminum foam core(I=183.6 N·s)

2.2.3背面板

对背面板来说,其变形模式都是一致的,产生图5中的“圆顶形”变形形貌,主要是由于背面板受到拉伸作用而发生永久的塑性变形造成的。所不同的是,在低强度的爆炸载荷作用下,背面板的拉伸仅局限于爆心投影点附近,而在高强度的爆炸载荷作用下,背面板受到整体的拉伸。在高强度爆炸载荷作用下,背面板在夹板的夹持部位出现了剪切变形,如图11所示。

3 结论

本文对爆炸载荷下方形金属泡沫铝夹芯板的动态响应进行了系统实验研究,获得了泡沫铝夹芯板各组成部分的变形和破坏模式,给出了夹芯板最大挠度与爆炸冲量之间的关系。主要结论如下:

1)前面板的主要破坏模式为坑蚀、开裂及破碎。

2)在强动态载荷作用下泡沫铝芯体呈现“渐进式”的变形模式。

3)前面板的“回弹”及背面板的变形是导致芯体与面板的脱粘主要诱因之一。

4)泡沫铝夹芯板背面板中心点处的无量纲变形挠度与无量纲冲量之间近似满足二次关系。

图11 背面板的剪切变形Fig.11 Shear deformation of rear face sheet

(References)

[1] Gibson L J,Ashby M F.Cellular solids:structure and properties[M].2nd ed.Cambridge:Cambridge University Press,1997.

[2] Hanssen A G,Enstock L,Langseth M.Close-range blast loading of aluminium foam panels[J].International Journal of Impact Engineering,2002,27(6):593-618.

[3] Ye Z Q,Ma G W.Effects of foam claddings for structure protection against blast loads[J].Journal of Engineering Mechanics-ASCE,2007,133(1):41-47.

[4] Qin Q H,Yuan C,Zhang J X,et al.A simplified analytical model for metal sandwich beam with soft core under impulsive loading over a central patch[J].International Journal of Impact Engineering,2014,74:67-82.

[5] Qin Q H,Yuan C,Zhang J X,et al.Large deflection response of rectangular metal sandwich plates subjected to blast loading[J]. European Journal of Mechanics-A/Solids,2014,47:14-22.

[6] 杨冬丽,王琳,杨杰,等.泡沫铝复合结构的应力波防护性能研究[J].兵工学报,2014,35(1):96-101. YANG Dong-li,WANG Lin,YANG Jie,et al.Research on protective performance of foam aluminum composite structure against stress wave[J].Acta Armamentraii,2014,35(1):96-101.(in Chinese)

[7] 王宇新,顾元宪,孙明.冲击载荷作用下多孔材料复合结果防爆理论计算[J].兵工学报,2006,27(2):375-379. WANG Yu-xin,GU Yuan-xian,SUN Ming.Blast-resistant calculation of compound structure with porous material under impact load

爆炸载荷下泡沫铝夹芯板变形与破坏模式的实验研究[J].Acta Armamentraii,2006,27(2):375-379.(in Chinese)

[8] Wang Y H,Richard Liew J Y.Blast performance of water tank with energy absorbing support[J].Thin-Walled Structure,2015,96:1-10.

[9] Qiu X,Deshpande V S,Fleck N A.Dynamic response of a clamped circular sandwich plate subject to shock loading[J]. Journal of Applied Mechanics-Transactions of the ASME,2004,71(5):637-645.

[10] Qin Q H,Wang T J.Impulsive loading of a fully clamped circular metallic foam core sandwich plate[C]∥Proceedings of the 7th International Conference on Shock&Impact Loads on Structures. Beijing,China:Beijing Institute of Technology,University of Manchester,and Chinese Society of Theoretical and Applied Mechanics,2007.

[11] Nemat-Nasser S,Kang W J,McGee J D,et al.Experimental investigation of energy-absorption characteristics of components of sandwich structures[J].International Journal of Impact Engineering,2007,34(6):1119-1146.

[12] Shen J H,Lu G X,Wang Z H,et al.Experiments on curved sandwich panels under blast loading[J].International Journal of Impact Engineering,2010,37(9):960-970.

[13] Radford D D,McShane G J,Deshpande V S,et al.The response of clamped sandwich plates with metallic foam cores to simulated blast loading[J].International Journal of Solids and Structures,2006,43(7/8):2243-2259.

[14] Sriram R,Vaidya U K,Kim J E.Blast impact response of aluminum foam sandwich composites[J].Journal of Materials Science,2006,41(13):4023-4039.

[15] Zhu F,Zhao L M,Lu G X,et al.Structural response and energy absorption of sandwich panels with an aluminium foam core under blast loading[J].Advanced in Structural Engineering,2008,11(5):525-536.

[16] Mohan K,Yip T H,Idapalapati S,et al.Impact response of aluminum foam core sandwich structures[J].Materials Science and Engineering A,2011,529:94-101.

[17] Styles M,Compston P,Kalyanasundaram S.The effect of core thickness on the flexural behaviour of aluminium foam sandwich structures[J].Composite Structures,2007,80(4):532-538.

[18] 张培文,李鑫,王志华,等.爆炸载荷作用下不同面板厚度对泡沫铝夹芯板动力响应的影响[J].高压物理学报,2013,27(5):699-703. ZHANG Pei-wen,LI Xin,WANG Zhi-hua,et al.Effect of face sheet thickness on dynamic response of aluminum foam sandwich panels under blast loading[J].Chinese Journal of High Pressure Physics,2013,27(5):699-703.(in Chinese)

[19] Kumar P D,Haydn N G W,Xue Z Y,et al.Mechanical response of metallic honeycomb sandwich panel structures to highintensity dynamic loading[J].International Journal of Impact Engineering,2008,35(9):1063-1074.

[20] Rememmikov A M.A review of methods for predicting bomb blast effects on buildings[J].Journal of Battlefield Technologh,2003,6(3):5-10.

[21] Hyde D W.CONWEP-application of TM5-855-1[M].Vicksburg,Mississippi:US Army Engineer Waterways Experiment Station,1992.

[22] Kingery C N,Bulmash G.Air-blast parameters from TNT spherical sir burst and hemispherical surface burst,ARBRL-TR-02555[R].Maryland,US:Army Ballistic Research Laboratory,1984.

Experimental Investigation into Deformation and Damage Patterns of Sandwich Plates with Aluminum Foam Core Subjected to Blast Loading

WANG Tao1,2,YU Wen-li2,QIN Qing-hua1,WANG Jin-tao2,WANG Tie-jun1

(1.State Key Laboratory of Strength and Vibration of Mechanical Structures,School of Aerospace,Xi'an Jiaotong University,Xi'an 710049,Shaanxi,China;2.Department of Nuclear Engineering,Rocket Force University of Engineering,Xi'an 710025,Shaanxi,China)

The deformation and damage patterns of clamped sandwich plates with aluminum foam core subjected to blast loading are investigated experimentally.The deflections of the center point on the rear face sheet of sandwich plates under five blast loadings are obtained.The deformation and damage patterns of the front face sheet,aluminum foam core and rear face sheet subjected to different blast loadings are given also.Two types of the fracture mechanism of the foam cores,which are shear fracture and tensile fracture,are analyzed.The research results show that the foam core subjected to intensive dynamic loading is deformed in a“progressive”compressive mode,and the maximum deflection of the rear face sheet quadratically increases with the blast impulse approximately.

ordnance science and technology;blast wave;aluminum foam;sandwich plate;deformation;deformation and damage patterns

O383+.1

A

1000-1093(2016)08-1456-08

10.3969/j.issn.1000-1093.2016.08.017

2015-08-22

国家自然科学基金项目(11321062、11372235、11572234、11272246);陕西省自然科学基金项目(2012JM1004)

王涛(1978—),男,副教授。E-mail:wtao009@163.com;余文力(1967—),男,教授。E-mail:wlyu888@163.com;秦庆华(1978—),男,副教授。E-mail:qhqin@mail.xjtu.edu.cn;王铁军(1961—),男,教授。E-mail:wangtj@mail.xjtu.edu.cn