绝缘层烧结收缩率对氧传感器输出特性的影响

尹春岳, 周明军, 文吉延, 金鹏飞, 程振乾, 孙略升

(中国电子科技集团公司第四十九研究所,黑龙江 哈尔滨 150028)

0 引 言

氧化锆极限电流型氧传感器以其稳定性好、响应快、能耗低、灵敏度高、成本低、使用寿命长、使用过程中不需基准气体等优势在氧气含量监测领域扮演着重要的角色[1~3]。目前市面上商用的极限电流氧传感器芯体采用熟瓷工艺,高温绝缘玻璃镂印,不仅工艺复杂,且高温绝缘层玻璃材料容易失效[2,4~7]。共烧结极限电流型氧传感器多采用 8YSZ(掺杂8 %molY2O3的ZrO2)作为敏感层, 3YSZ(掺杂 3 %molY2O3的ZrO2)或者5YSZ(掺杂5 %molY2O3的ZrO2)作为支撑层、Al2O3作为绝缘层,不仅降低了工艺的难度,且Al2O3陶瓷在高温下仍具有很好的绝缘特性[8~12]。但由于共烧工艺中各功能层材料的材质不同、烧结收缩率不匹配会严重影响共烧结极限电流型氧传感器的输出特性[13]。

本文通过对共烧结极限电流型氧传感器芯体绝缘层材料与固定烧结收缩率支撑层材料、固定烧结收缩率的敏感层材料的烧结匹配性研究,探讨绝缘层烧结收缩率对共烧结极限电流型氧传感器芯体输出特性的影响。

1 极限电流型氧传感器工作原理

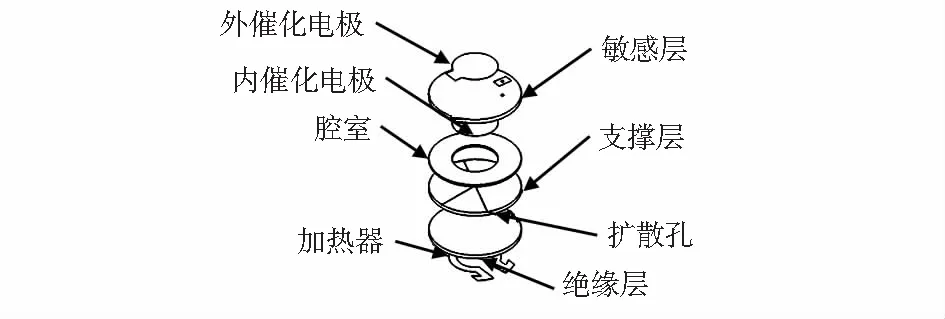

极限电流型氧传感器芯体的工作原理如图1所示。当芯体工作温度达到500 ℃以上时,8YSZ敏感材料开始具有O2-导电特性,在传感器两端输入一定电压,被测气氛下的氧气在氧泵作用下,从固体电解质一侧向另一侧移动。此时电流值不断增加,由于微小孔径对气体扩散的限速作用,当工作所需的电压达到某一特殊值时,得到的输出电流值不会随电压的增加发生改变,电流值称为极限电流IL。

图1 极限电流氧传感器工作原理

在这个过程中,IL的大小与小孔的孔径尺寸及孔深度的关系遵循式(1)[14]

(1)

式中XO2(0)为被测气体中氧气所占的体积分数,XO2(L)为阴极中氧气所占的体积分数,R为气体常数,T为绝对温度,S为扩散孔截面积,L为扩散孔道的深度,P为环境气体总压力,F为法拉第常数。由式(1)可以看出,极限电流IL与孔的面积成正比,与孔深度成反比。因此,扩散孔孔径大小与深度,是决定极限电流氧传感器芯体性能的关键参数。

2 实 验

应用自制的不同烧结收缩率的绝缘层材料与固定烧结收缩率的支撑层材料、敏感层材料共烧结的方法制备了极限电流氧传感器芯体。

2.1 流延膜片的制备

采用5种不同的国产氧化铝(Al2O3,99.9 %)陶瓷粉体,记为Al2O31~5,比表面积为均为(10±2)m2/g,粒子平均尺寸为(0.3±0.1)μm。以无水乙醇和甲苯作为溶剂,采用蓖麻油(国药化学试剂,分析纯)分散剂,将Al2O31粉体加入到无水乙醇与甲苯质量比1︰1的混合溶剂中,加入少量蓖麻油分散剂,经行星式球磨机球磨72 h,均匀分散后,再添加聚乙烯醇缩丁醛(国药化学试剂,航空级)粘结剂、邻苯二甲酸二辛脂(国药化学试剂,分析纯)、邻苯二甲酸二丁酯(国药化学试剂,分析纯)增塑剂及环己酮( 国药化学试剂,分析纯) 消泡剂继续球磨 72 h,使浆料中各组分均匀混合,以得到Al2O31绝缘层流延浆料,浆料经过流延机流延,制得氧化铝绝缘层膜片。制得的5种Al2O3膜片记为膜片,与氧化铝粉体1~5相对应。采用圣戈班5YSZ粉体,与Al2O3膜片制备方法相同,进行流延制备得到5YSZ支撑层膜片。采用圣戈班8YSZ粉体,与Al2O3膜片制备方法相同,进行流延制备得到8YSZ敏感层膜片。

2.2 氧传感器芯体制备

将制备的5YSZ、8YSZ、Al2O3膜片1~5在1 450 ℃下进行烧结,保温时间2 h,待冷却后取出测试膜片的烧结收缩率。其中,5YSZ膜片烧结收缩率为18.10 %,8YSZ膜片烧结收缩率为19.64 %。膜片1~5的烧结收缩率如表1所示。

表1 膜片1~5的烧结收缩率 %

采用厚膜丝网印刷技术在8YSZ两侧印刷φ4 mm 的催化铂电极,按照绝缘层材料、支撑层材料、敏感层材料的顺序将膜片放置在模具中,加热至90 ℃,用0.8 MPa的压强加压并保温30 min压制氧传感器芯体,将压制好的芯体在绝缘层处印刷加热器铂浆料后,放入高温炉中从室温经30 h升温至1 450 ℃,保温4 h,之后用4 h缓慢降温至1 120 ℃后,随炉冷却至室温,制得氧传感器的芯体,其结构如图2所示。

图2 氧传感器芯体结构示意

2.3 氧传感器芯体测试

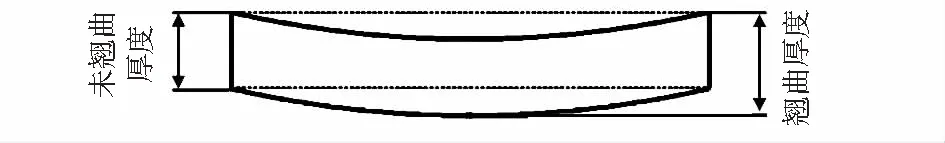

2.3.1 芯体翘曲度测试

通过数显游标卡尺对芯体的翘曲厚度进行测量,对芯体的翘曲度进行标定。如图3所示。

图3 芯体翘曲度测量示意

2.3.2 芯体孔结构形貌分析

实验中,采用FEI 公司INSPECT S50扫描电子显微镜(SEM)对氧传感器芯体的孔结构进行形貌的分析。

2.3.3 芯体输出电流测试

采用AutoLab的电化学工作站测试传感器的输出特性:将传感器样品放置在密闭的测试箱中,通入20 %O2(80 %N2)气氛,通过调节加热器功率在(1.75±0.05)W之间来提供适宜的工作温度。测试过程中,用流量计保持通入的气氛样气流量恒为200 mL/min,通过电化学工作站调整传感器工作电压(0~2 V),得到传感器芯体20 %O2气氛下的输出电流曲线。

3 结果与分析

3.1 芯体翘曲度分析

烧结后的氧传感器芯体如图4所示。图中(a)~(e)为1~5芯体,分别对应绝缘层膜片1~5。通过数显游标卡尺对1~5芯体的翘曲度进行测量,结果如表2所示。

图4 1~5芯体样品照片

表2 芯体翘曲度

从图4及表2中可以看出,随着氧化铝膜片的烧结收缩率与5YSZ、8YSZ膜片的烧结收缩率逐渐接近,芯体的翘曲变化率也由21.56 %下降至0.98 %。

3.2 芯体孔结构性能分析

对芯体1~5的孔结构进行SEM分析,如图5所示。可以看出,芯体1的孔结构处出现了严重的裂纹分层现象;芯体2孔结构也出现了明显的裂纹并且裂纹产生了扩展;芯体3孔结构处出现裂纹,但是裂纹较浅,没有扩展现象出现;芯体4和5孔结构处表面没有裂纹产生,同时对比图4及表2,可以看出,随着翘曲程度的降低,芯体孔结构的分层开裂现象逐渐消失,由此推测,随着绝缘层材料的烧结收缩率与支撑层材料、敏感层材料的烧结收缩率差值的减小,芯体孔结构处受到的应力逐渐减小,芯体孔结构的变形开裂现象逐渐消失。因此,各层材料间烧结收缩率的趋近能够明显改善传感器孔结构。

图5 芯体小孔形貌SEM图像

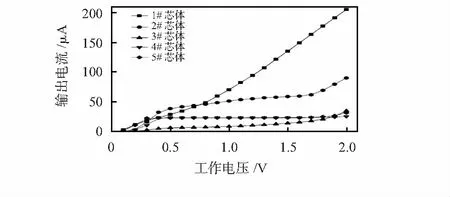

3.3 芯体输出电流特性分析

对芯体的输出电流进行测试,结果如图6所示。由式(1)可知,电流平台与扩散孔的面积呈正比,与扩散孔深度呈反比,对于芯体1来说,在图5可以看到,由于裂纹的存在,芯体中扩散孔的面积远远大于扩散孔的设计面积,此时扩散孔已经无法起到作用,而图6中,芯体1随着工作电压从0.5 V升至1.6 V,输出电流由28.776 μA升高至149.74 μA,几乎呈现直线上升的趋势,这一结果与图5(a)的结果是相符的;芯体2随着工作电压从0.5 V升至1.6 V,输出电流由38.633 μA升高至58.639 μA,输出电流的增加速度明显下降,这一结果也与图5(b)相符; 芯体3尽管平台电流比较小,但其输出特性曲线可以看出,随着工作电压上升,输出电流也在同步上升,在工作电压从0.5 V升至1.6 V的过程中,输出电流由6.52 μA提高到15.512 μA,输出电流变化高达8.992 μA,达不到电流平台的要求;而芯体4和芯体5的输出电流曲线能够看出存在明显的电流平台,在工作电压由0.5 V升至1.6 V的过程中,芯体4输出电流由23.401 μA升至23.632 μA,电流变化为0.231 μA,芯体5输出电流由22.828 μA升至22.963 μA,电流变化仅有0.135 μA。由此可以看出,随着绝缘层烧结收缩率与支撑层、敏感层的烧结收缩率趋近,共烧结型氧传感器芯体输出电流平台越稳定,电流变化越小。

图6 芯体在20 %O2中的输出电流曲线

4 结 论

本文通过制备5种具有不同烧结收缩率的绝缘层材料,经过厚膜丝网印刷、叠片热压、多层共烧制备了极限电流氧传感器芯体,并通过扫描电镜等手段对氧传感器芯体孔结构形貌与输出电流的关系进行分析。结果表明:绝缘层材料的烧结收缩率与支撑层烧结收缩率差值小于2.43 %,与敏感层的差值小于3.97 %时,极限电流氧传感器芯体孔结构处分层开裂现象消失,芯体在20 %O2体积分数气氛下具有良好的电流平台,在0.5~1.6 V工作电压范围之间,电流平台变化小于0.135 μA。