316L与X65在模拟流动地层水中电偶腐蚀行为

罗睿,余世杰,,袁鹏斌,欧阳志英

(1.上海海隆石油管材研究所,上海200949;2.西南石油大学,成都610500)

316L与X65在模拟流动地层水中电偶腐蚀行为

罗睿1,余世杰1,2,袁鹏斌2,欧阳志英1

(1.上海海隆石油管材研究所,上海200949;2.西南石油大学,成都610500)

目的 研究316L与X65在模拟流动地层水中电偶腐蚀行为,方法 进行复合管材料X65和316L耦合在模拟流动地层水饱和CO2环境中的浸泡实验,通过电化学工作站测量电偶电流、电偶电位、开路电位及试样在不同温度和流速下极化曲线和交流阻抗图谱,另外通过电子扫描显微镜观察腐蚀形貌,对复合管电偶腐蚀行为进行分析。结果 在模拟流速为0,0.2 m/s地层水中,X65耦合后的腐蚀速率分别为0.883,1.169 mm/a。结论 X65阳极反应极化程度较小,316L的阴极反应过程是整体反应速度的控制步骤。X65表面不仅发生阳极溶解,还伴随阴极反应。

复合管;电偶腐蚀;零电阻电流;Tafel

电偶腐蚀为两种不同导电金属在腐蚀性介质中形成电连接后形成的一种局部腐蚀,电位较正金属为阴极,受到电流保护,电位较负的金属为阳极,腐蚀过程加速,腐蚀电流由阳极金属流动到阴极金属,并遵循法拉第定律[1—2]。海底混输管道作业过程中,输送液含有较高CO2分压及海水成分,绝缘管段复合管(316L/X65)与X65碳钢管焊合部位存在较大电偶腐蚀风险。目前已有大量关于电偶腐蚀的研究,面积比、流体、pH值及环境温度等[3—13]都对电偶腐蚀产生显著影响。

文中通过配置模拟地层水,在常压饱和CO2条件下进行X65/316L电偶腐蚀浸泡实验。另外,根据海底管道铺设不同区段,采用电化学方法研究流速、温度变化对试样腐蚀行为的影响。

1 实验

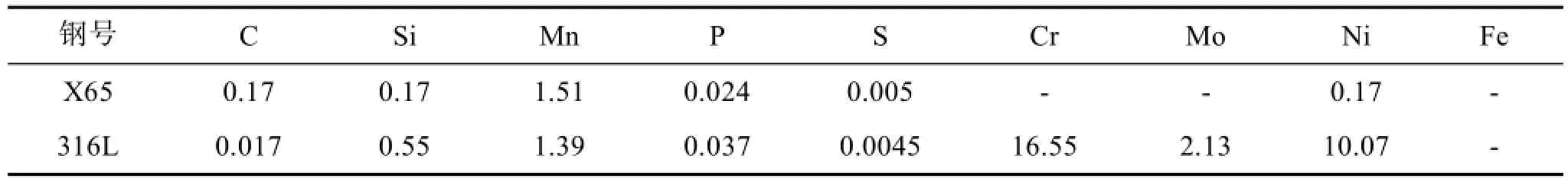

实验采用的X65和316L材料化学成分见表1。

表1 实验材料的化学成分Table1 Chemical composition of test samples %

将X65与316L试样按照实验要求进行线切割加工,尺寸为70 mm×20 mm×3 mm,试样表面打磨至600#水砂纸,试样端部25 mm进行涂料涂封,丙酮清洗,干燥保存。电化学测试试样与导线焊接后,采用环氧树脂密封,试样表面打磨至1000#水砂纸。根据地层水配置的模拟液各成分为:NaCl 13 033.22 mg/L,KCl 50.83 mg/L,CaCl2401.5 mg/L,MgCl2462.76 mg/L,Na2SO41003.94 mg/L,NaHCO3924 mg/L,溶液pH值约为6.5±0.3。

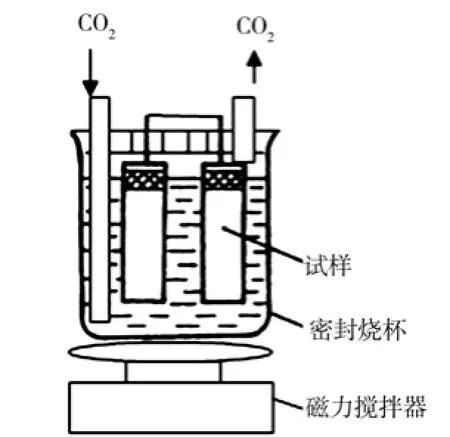

常压饱和CO2浸泡实验在如图1所示装置中进行,试样间距为40 mm,温度控制为30℃,流速控制在0.2 m/s左右,持续通入 CO2。根据ASTMG71标准,溶液体积与试样面积比为40∶1。常压浸泡实验每组3对平行样,X65/316L焊接样、X65/316L导线偶接样、X65试样、316L试样分别进行流速为0,0.2 m/s条件下的浸泡实验。试样浸泡7天后,进行除锈干燥并称量,采用捷克Tescan 的VEGAⅡXMH扫描电镜对试样表面除锈后腐蚀形貌进行观察。

电化学测试采用GAMRY公司Reference 600电化学工作站。Tafel极化曲线测量的电位扫描范围为-250~+400 mV(vs Ecorr),扫描速率为0.667 mV/s。EIS交流阻抗频率扫描范围为0.1~100 kHz,幅动电位为5 mV。Tafel曲线和EIS的测试在四口烧瓶中进行,持续通入CO2,采用磁力搅拌器控制温度和转速。零电阻电流(ZRA)测量采用电化学工作站进行,测得X65,316L的开路电位(OCP)、X65/316L的电偶电位(Ecp)及X65/316L的电偶电流(Icp)。

图1 常压电偶试验装置Fig.1 Galvanic corrosion experiment at atmospheric pressure

2 实验结果

2.1ZRA测量

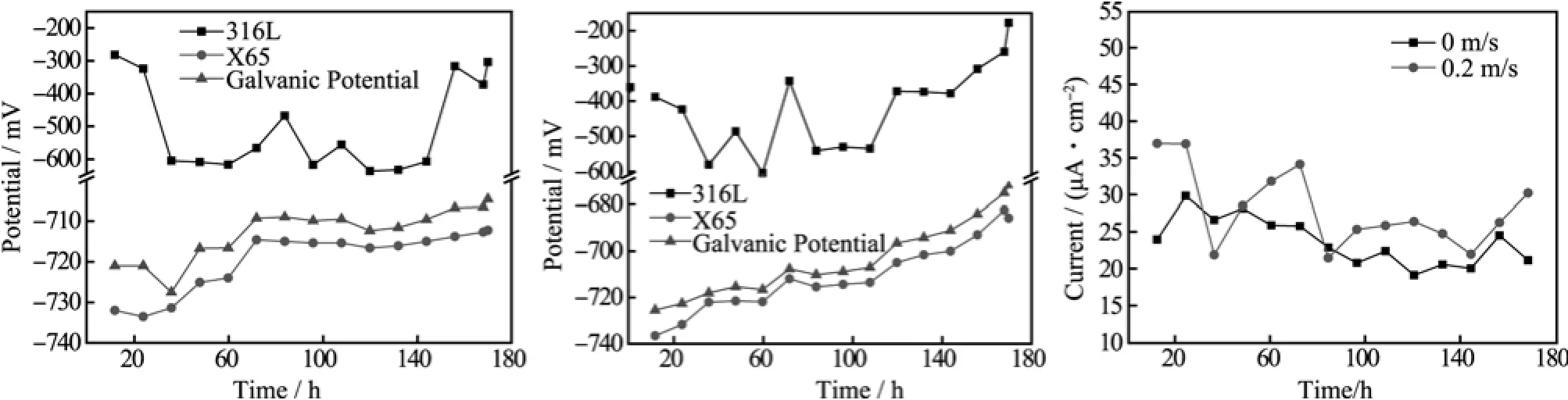

实验分别监测X65和316L导线偶接试样的OCP,Ecp和Icp,如图2所示。0 m/s环境中,随浸泡时间延长,X65试样的OCP呈上升趋势,浸泡70 h后上升趋势变缓,316L试样的OCP呈无规律变化,如图2a所示。0.2 m/s环境中,随浸泡时间的延长,X65试样的OCP升高,并无变缓趋势,316L试样的OCP呈无规律变化,如图2b所示。两种环境中Ecp与X65试样的OCP变化趋势一致,比X65试样的OCP大10 mV左右。图2c显示,随浸泡时间延长,Icp呈下降趋势,整体降幅并不明显。0.2 m/s环境中Icp均值为28.2 μA/cm2,0 m/s环境中Icp均值为23.8 μA/cm2。

图2 ZRA测量参数Fig.2 Parameters measured by ZRA

2.2微观腐蚀形貌

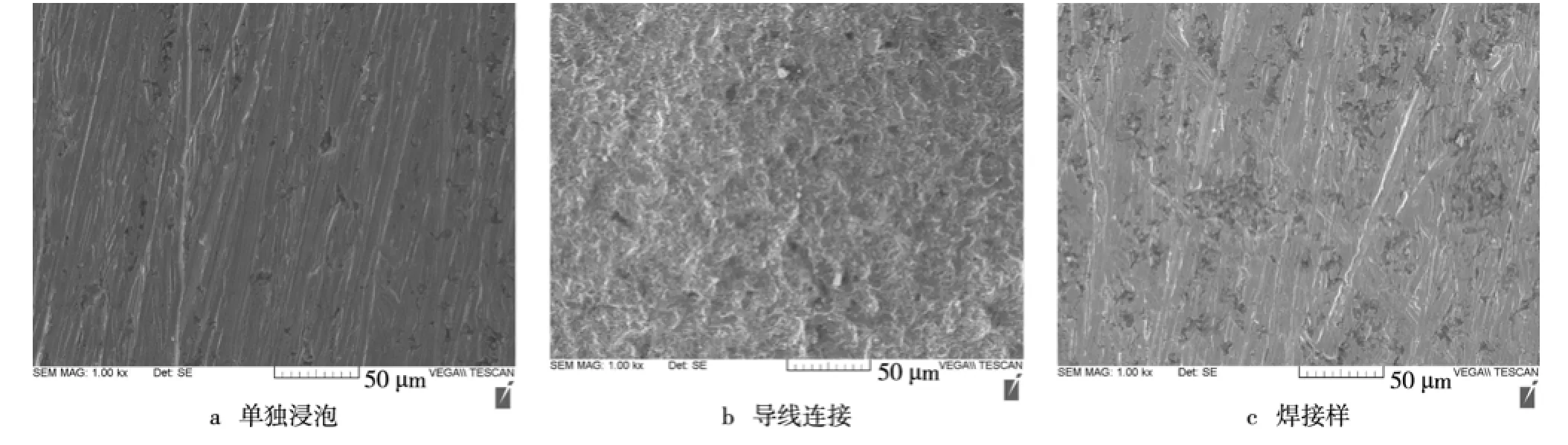

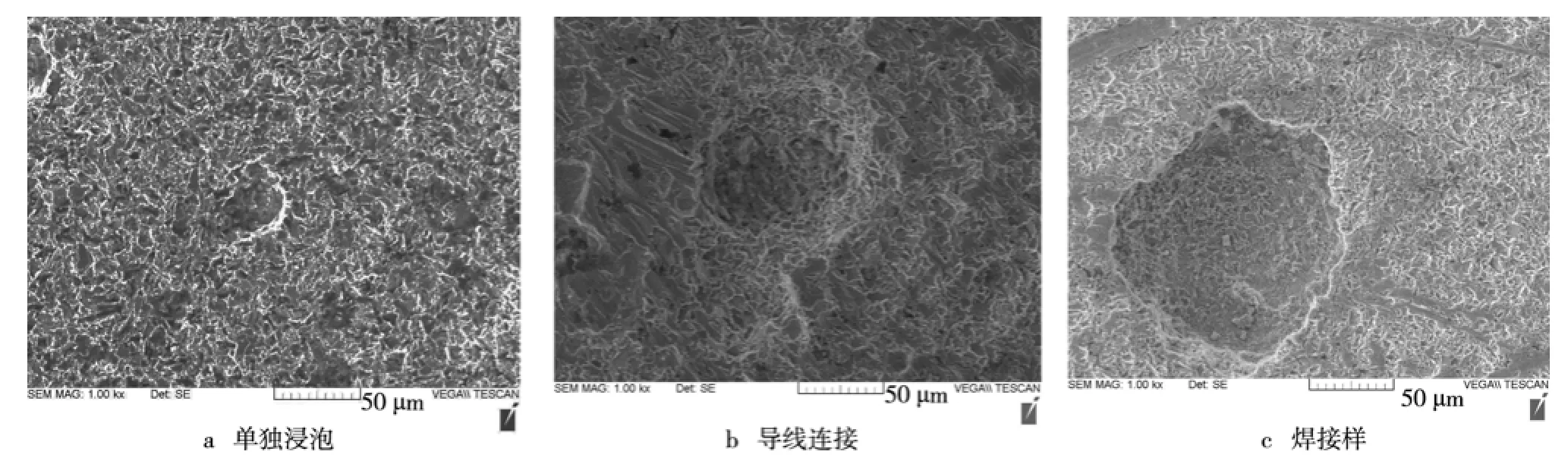

根据ASTM G1对试样进行除锈。无流速环境中试样的腐蚀形貌均较为平整,分布少量小岛状腐蚀痕迹,焊接样表面小岛状腐蚀痕迹的数量相对单独浸泡试样多,如图3所示。0.2 m/s环境中,单独浸泡试样出现腐蚀坑,直径约为20 μm,导线偶接试样X65的腐蚀坑更为明显,直径约为50 μm,焊接样X65的腐蚀坑向纵深发展,深度分布在62~162 μm不等。

图3 X65试样0 m/s环境中Fig.3 X65 at the velocity of 0 m/s

图4 X65试样0.2 m/s环境中Fig.4 X65 at the velocity of 0.2 m/s

2.3浸泡实验

光电编码器是由光栅盘和光电检测装置组成,通过光电转换将输出轴上的机械几何位移量转换成脉冲或数字量的传感器。光栅盘在一定直径的圆形板上均等地在多个矩形孔中开口。由于光电编码盘与电动机在同一轴上,所以当电动机旋转时,光栅盘以与电机相同的转速进行旋转,并且由诸如发光二极管等电子元件组成的检测装置检测并输出相应的脉冲信号及个数,最后根据这些信号和个数就可以反映当前行进的距离。

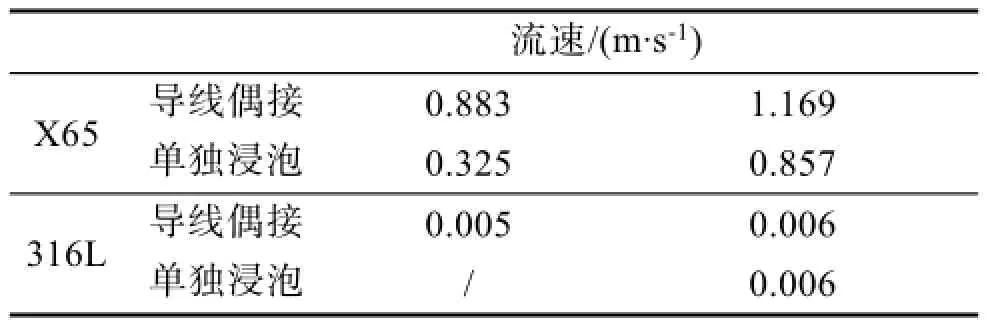

计算得到的腐蚀速率见表2。对于X65试样,0.2 m/s环境中浸泡试样的腐蚀速率大于0 m/s环境,导线偶接试样腐蚀速率大于单独浸泡。316L的腐蚀速率比碳钢低两个数量级,经观察,316L在浸泡7天后,冲洗掉试样表面电迁移产物,表面保持光洁,无腐蚀迹象。

表2 浸泡实验腐蚀数据mm/aTable 2 Results of galvanic corrosion experiment

2.4电化学测试

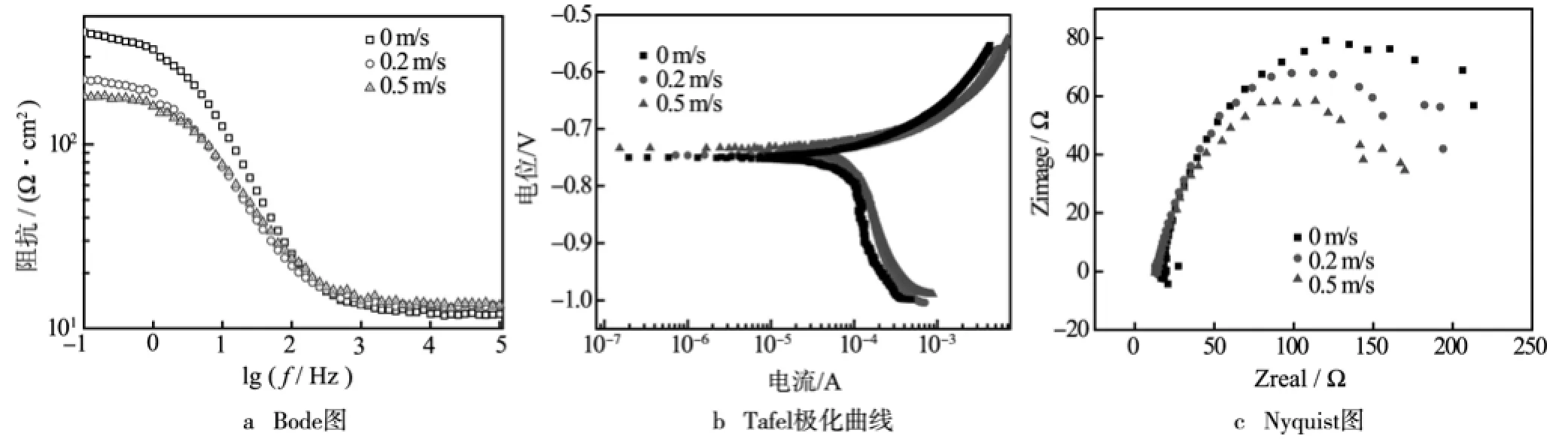

同流速条件下X65的电化学交流阻抗Bode如图5a所示,经分析可知,阻抗随频率变化只有一个时间常数,等效电路为双电层电容与极化阻抗简单并联电路。低频区阻抗值表征了溶液阻抗变化,重合度较好,不同流速环境下,溶液阻抗稳定。高频区阻抗值表征试样极化程度,随流速增加,极化阻抗值下降。图5b为不同流速条件下X65的Tafel曲线,随流速增加,阴极曲线呈向右移动趋势,阳极斜率变小。图5c为不同流速条件下X65的Nyquist图,随流速增加,Nyquist图曲线圆弧半径逐渐减小,说明极化阻抗值随流速增加而减小。

图5 X65在不同流速条件下电化学测试Fig.5 Electrochemical experiment of X65 at different velocity

3 分析与讨论

3.1电偶腐蚀行为分析

电偶实验中,阴极和阳极的极化曲线可以采用i=f(Ecp-Eocp)公式表示[14—16],Ecp,Eocp分别为钢材的电偶电位和开路电位,Ecp-Eocp表示反应过程推动力大小的极化电位。f(E)为极化曲线计算得到的函数,在一定程度上表示阴阳极反应快慢程度。由图2可知,阴极极化过电位(100 mV左右)远大于阳极极化过电位(10 mV左右),阴极过程为了消耗阳极反应过程中产生的电子,阴极反应推动力大于阳极反应推动力,说明阴极过程反应较慢,在实验所选体系中为反应的控制步骤。根据法拉第定律,将电偶对浸泡过程中测量得到的电偶电流代入公式w=Micpt/(nF)进行阳极材料的腐蚀质量损失计算,M为Fe的摩尔质量,icp为平均电偶电流密度,t为浸泡时间,得到腐蚀速率小于实验所选体系中失重法得到的阳极溶解速率。即在实验所选体系中,电偶对阳极X65表面不仅进行X65的溶解反应,而且阴极也在以一定的速度进行。

3.2流速和温度对试样腐蚀行为影响

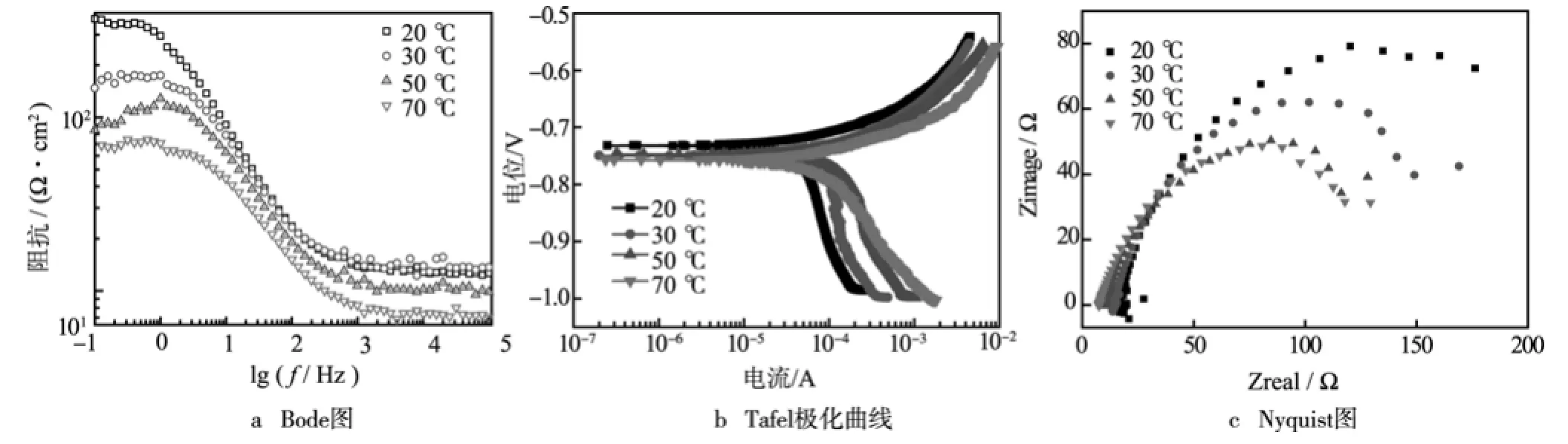

图6为不同温度体系中X65试样电化学测试,随温度的升高,粒子运动速度加快,使得阴极和阳极反应速率提高。温度为70℃时,阴极极化曲线斜率骤降(拟合得到70℃Tafel的阴极斜率Bc=0.1968,其他温度Tafel斜率Bc为无穷大),极限扩散电流密度曲线特征消失,反应速度控制步骤向活化步骤控制过渡。另外,温度升高使溶液电阻及电化学反应阻抗下降,根据公式Ega=Egc-IgR(Ega为偶对阳极开路电位,Egc为偶对阴极开路电位,R为电偶回路总阻抗),溶液电阻和电化学反应阻抗下降,电偶电流将增大。焊接样之间不存在溶液阻抗,导电性良好,消除了溶液电压降,一定程度上增大了阳极溶解驱动力,或造成焊接样腐蚀坑偏大。

图6 X65在不同流速条件下电化学测试Fig.6 Electrochemical experiment of X65 at different velocity

4 结论

1)在所选溶液体系中,偶接样316L的阴极极化程度较大,X65阳极反应极化程度较小,316L的阴极反应过程整体反应速度的控制步骤。X65表面不仅发生阳极溶解,还伴随阴极反应。

2)在所选溶液体系中,有流速情况下,试样表面有明显腐蚀坑形成,流速增加后,电偶腐蚀效应变化明显。温度升高,不仅加快粒子扩散速度,同时减小溶液阻抗,试样腐蚀速率产生加快,在70℃时,X65的阴极反应速度明显增加,反应速度控制步骤向活化过程步骤控制过渡。

3)在所选溶液体系中,流速状态下,焊接样表面形成的腐蚀坑深度大于导线偶接试样,或与溶液电阻及其产生电压降消失有关。

[1]SUBRAMANIAN G,PALRAJ S,PALANICHAMY S. Galvanic Corrosion Behaviour of Aluminium 3004 and Copper in Tropical Marine Atmosphere[J].Journal of Marine Science and Application,2014(13):230—236.

[2]陈兴伟,吴建华,王佳,等.电偶腐蚀影响因素研究进展[J].腐蚀科学与防护技术,2010,22(4):363.

CHEN Xing-wei,WU Jiang-hua,WANG Jia,et al. Progress in Research on Factors Influencing Galvanic Corrosion Behavior[J].Corrosion Science and Protection Technology,2010,22(4):363.

[3]李君,董超芳,李晓刚.pH值对Q235碳钢与304L不锈钢在典型含硫环境中电偶腐蚀行为的影响[J].中国腐蚀与防护学报,2006,28(1):52—58.

LI Jun,DONG Chao-fang,LI Xiao-gang.Effect of PH Value on the Galvanic Corrosion Behaviour of Q235-304L Couples in Sulfur Environment[J].Journal of University of Science and Technology Beijing,2006,28(1):52—58.

[4]SANCHEZ-TOVAR R,MONTANES M T,GARCIAANTON J.Contribution of the Flowing Conditions to the Galvanic Corrosion of the Copper/AISI 316L Coupling in HighlyConcentratedLiBrSolutions[J].Corrosion Science,2013,68:91—100.

[5]肖葵,董超芳,李晓刚,等.镁合金在大气环境中电偶腐蚀行为及规律的研究[J].稀有金属材料与工程,2006,35(11):1716—1719.

XIAO Kui,DONG Chao-fang,LI Xiao-gang,et al. Research on Atmospheric Galvanic Corrosion Evaluation ofMagnesium Alloy[J].RareMetalMeterialsand Engineering,2006,35(11):1716—1719.

[6]张艳成,吴荫顺,张健.带锈铸铁与304不锈钢的电偶腐蚀[J].腐蚀科学与防护技术,2001,13(2):66—70.

ZHANGYan-cheng,WUYin-shun,ZHANGJian. Gavanic Corrosion of Rusty Cast Iron and 304 Stainless Steel[J].Corrosion Science and Protection Technology,2001,13(2):66—70.

[7]郭为民,张慧霞,侯建,等.钝化金属深海环境电偶腐蚀性能研究[J].装备环境工程,2012,9(6):1—4.

GUO Wei-min,ZHANG Hui-xia,HOU Jian,et al.Study on Galvanic Behavior of Passive Metal in Deep Sea Environmen[J].Equipment Environmental Engineering,2012,9(6):1—4.

[8]郭娟,侯文涛,许立坤,等.海洋干湿交替环境下电偶腐蚀及其研究方法进展[J].装备环境工程,2012,9(5):67—70.

GUO Juan,HOU Wen-tao,XU Li-kun,et al.Research ProgressofGalvanicCorrosioninDryandWet AlternativeMarineEnvironment[J].Equipment Environmental Engineering,2012,9(5):67—70.

[9]吴东立,韩东锐,张波.海水管系材料与HDR双相不锈钢的电偶腐蚀研究[J].装备环境工程,2011,8(2):33—36.

WU Dong-li,HAN Dong-rui,ZHANG Bo.Study of GalvanicCorrosionCharacteristicofMarinePipe Materials with HDR Duplex Stainless Steel[J].Equipment Environmental Engineering,2011,8(2):33—36.

[10] 陈跃良,王冬冬,张勇,等.T700碳纤维环氧树脂复合材料与2A12吕合金电偶腐蚀研究[J].装备环境工程,2014,11(6):40—43.

CHEN Yue-liang,WANG Dong-dong,ZHANG Yong,et al.Research for Galvanic Corrosion between T700 CFRP and 2A12 Aluminum Alloy[J].Equipment Environmental Engineering,2014,11(6):40—43.

[11] 邢青,郭为民,陈详曦,等.铜合金在模拟深海低温条件下的电偶腐蚀行为研究[J].装备环境工程,2015,12(2):1—5.

XING Qing,GUO Wei-min,CHEN Xiang-xi,et al. Study on Galvanic Corrosion Behavior of Copper AlloysinSimulatedDeepSeaLow-temperature Evniroment[J].Equipment Environmental Engineering, 2015,12(2):1—5.

[12] 刘艳洁,王振尧,柯伟,等.薄液膜下铝合金与不锈钢电偶腐蚀研究[J].装备环境工程,2015,12(1):1—5.

LIU Yan-jie,WANG Zhen-yao,KE Wei,et al.Study on the Galvanic Corrosion of Aluminum Alloy and Stainless underaThinElectrolyteFilm[J].Equipment Environmental Engineering,2015,12(1):1—5.

[13] 黄桂桥,韩冰,杨海洋.海洋用钢焊接接头的海水腐蚀行为研究[J].装备环境工程,2015,12(4):11—15.

HUANGGui-qiao,HANBing,YANGHai-yang. Seawater corrosion Behavior of Welding Joints of Steels for Marine Applications[J].Equipment Environmental Engineering,2015,12(4):11—15.

[14] JOSÉ R Vera,SANDRA Hernández.Prediction Galvanic CO2inOilandGasProductionSystems[C]// CORROSION/08 conference.Houston Texas:NACE International,2008.

[15] 曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,2004.

CAO Chunan.Principles of electrochemistry of Corrosion [M].Beijing:Chemical Industry Press,2004.

[16] 宋诗哲.腐蚀电化学研究方法[M].北京:化学工业出版社,1988.

SONG Shizhe.Research Methods of Electrochemistry of Corrosion[M].Beijing:Chemical Industry Press,1988.

Galvanic Corrosion Behavior of X65/316L Coupled in Simulated Flowing

Formation Water

LUO Rui1,YU Shi-jie1,2,YUAN Peng-bin2,OU YANG Zhi-ying1

(1.Shanghai Hailong Oil Tubular Goods Research Institute,Shanghai 200949,China;2.Southwest Petroleum University,Chengdu 610500,China)

Objective To study the galvanic corrosion behavior of 316L and X65 coupled in the simulated flowing formation water.Methods The paper carried out experiments with X65/316L coupled in the simulated flowing formation water saturated with CO2,measured the polarization curve and AC impedance spectrum of galvanic current,galvanic potentials,open circuit potential and samples under different temperatures and flow velocities through electrochemical workstation.Additionally,galvanic corrosion behavior of tube was analyzed by observing corrosion morphology with scanning electron microscope(SEM). Results The corrosion rates of coupled X65 were 0.883 mm/a and 1.169 mm/a respectively in the simulated flowing formation water at simulated velocities of 0 m/s and 0.2 m/s.Conclusion X65 anodic reaction polarization degree is small.The cathodic reaction process of 316L is a step to control the overall reaction rate.The anodic dissolution on X65 surface occurs accompanied by the cathode reaction.

double metal composite tube;galvanic corrosion;ZRA;Tafel

2016-03-24;Revised:2016-04-28

10.7643/issn.1672-9242.2016.04.026

TJ04;TG172.5

A

1672-9242(2016)04-0162-06

2016-03-24;

2016-04-28

罗睿(1989—),男,江西吉安人,硕士,主要研究方向为电化学。

Biography:LUO Rui(1989—),Male,from J i′an,J iangxi,Master,Research focus:electrochemical.