不锈钢与船体钢在海水中的电偶腐蚀行为研究

徐强,刘亚鹏,胡鹏飞,3,王培,张宇,张慧霞,李相波

(1.中国船舶及海洋工程设计研究院,上海 200011;2.中船重工第七二五研究所 海洋腐蚀与防护重点实验室,山东 青岛 266101;3.中国石油大学(华东) 材料科学与工程学院,山东 青岛 266580)

船体钢是用于制造船体结构的优质低合金钢。这类钢种在服役时,不可避免地要面临海水环境的腐蚀问题,然而船体钢的耐蚀性有限,在部分对耐蚀性要求较高的部位,需要使用性能优异的高强度奥氏体不锈钢,随之会导致船体钢与不锈钢之间的电偶腐蚀。

目前已有大量文献针对海水中的电偶腐蚀体系开展研究。常见的电偶腐蚀影响因素主要有电位差、极化特征、面积比、温度等;常见的研究对象有钛合金、铜合金、低合金钢、不锈钢等。然而对于某新型奥氏体不锈钢,其在与船体钢构成的电偶腐蚀体系中的腐蚀行为尚不明确。本文选择了一种新型奥氏体不锈钢和907A船体钢作为研究对象,对其在海水环境中的电偶腐蚀体系进行研究,以探究不同面积比对电偶腐蚀特征产生的影响,从而为该新型奥氏体不锈钢的应用提供指导。

1 试验

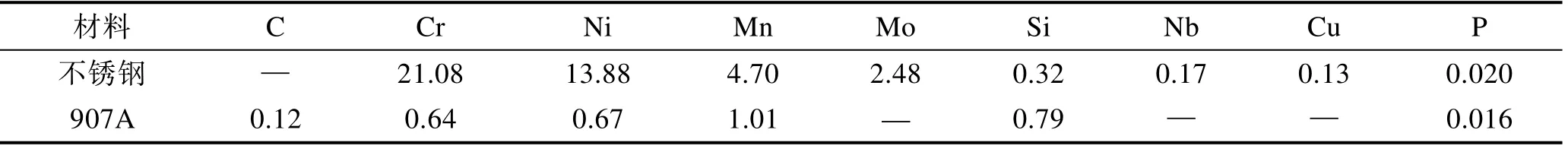

试验用不锈钢和907A钢的化学成分见表1。

表1 试验材料的化学元素组成Tab.1 Chemical composition of experimental materials wt.%

电化学测试样品用线切割加工,试样尺寸为10 mm×10 mm×5 mm。试样背面焊接导线,并用环氧树脂密封,仅暴露一个10 mm×10 mm面作为工作面。试验前,对工作面依次用200#、400#、600#、800#、1000#的水磨砂纸进行打磨,然后使用无水乙醇对工作面进行清洗。

电偶腐蚀试验样品用线切割加工,不锈钢试样的尺寸为30 mm×20 mm×5 mm,907A的尺寸为30 mm×10 mm×5 mm、30 mm×20 mm×5 mm、60 mm×30 mm×5 mm。所有样品背面都焊接导线,并用环氧腻子密封,仅暴露一个最大面作为工作面。对工作面,依次用200#、400#、600#、800#的水磨砂纸进行打磨,然后使用无水乙醇对样品进行超声清洗,干燥后称取其质量。

电化学测试使用三电极测试体系,参比电极选用饱和甘汞电极(SCE),辅助电极选用铂丝,腐蚀介质为青岛天然海水,试验仪器为Ametek PMC1000。电偶腐蚀试验参考GB/T 15748—2013,使用GD20-Ⅱ型多通道电偶腐蚀测量仪对电偶对进行监测,其中参比电极选用饱和甘汞电极。选择2∶1、1∶1、1∶3这3种阴阳极面积比参数,每组3对平行试样。将电偶腐蚀试样根据面积比进行偶合,连同自腐蚀样品在海水中浸泡14 d,电偶对在试验介质中静置1 h后开始测量,得到电偶电位和电偶电流。试验结束后,进行腐蚀产物的清除和酸洗(907A酸洗液:500 mL浓盐酸+3.5 g六次甲基四胺,加纯水至1 000 mL;不锈钢酸洗液:100 mL浓硝酸+20 mL氢氟酸,加纯水至1 000 mL),酸洗后用无水乙醇清洗,干燥后称取其质量。最后,利用三维视频显微镜进行表面腐蚀形貌观察。

2 结果和讨论

2.1 自腐蚀电位

不锈钢与907A在天然海水中浸泡1个月的自腐蚀电位随时间的变化曲线如图1所示。观察可知,907A的自腐蚀电位在–700~–750 mV内波动,最后基本稳定在–700m V左右。不锈钢的自腐蚀电位在前5 d内先正移、后负移,在第5 d之后趋于稳定,最终稳定于–120 mV左右,远正于907A。不锈钢与907A电位差大约为600 mV,因此不锈钢与907A进行偶合时,907A作为阳极被加速腐蚀,且因为有较大的电势差,从而使偶对间产生较高的驱动力。这表明该不锈钢与907A之间存在比较明显的电偶腐蚀倾向,但是否会发生严重的电偶腐蚀,则与2种材料的极化性能有关。

图1 不锈钢与907A在天然海水中自腐蚀电位随时间的变化曲线Fig.1 Change of self-corrosion potential of two metals in seawater

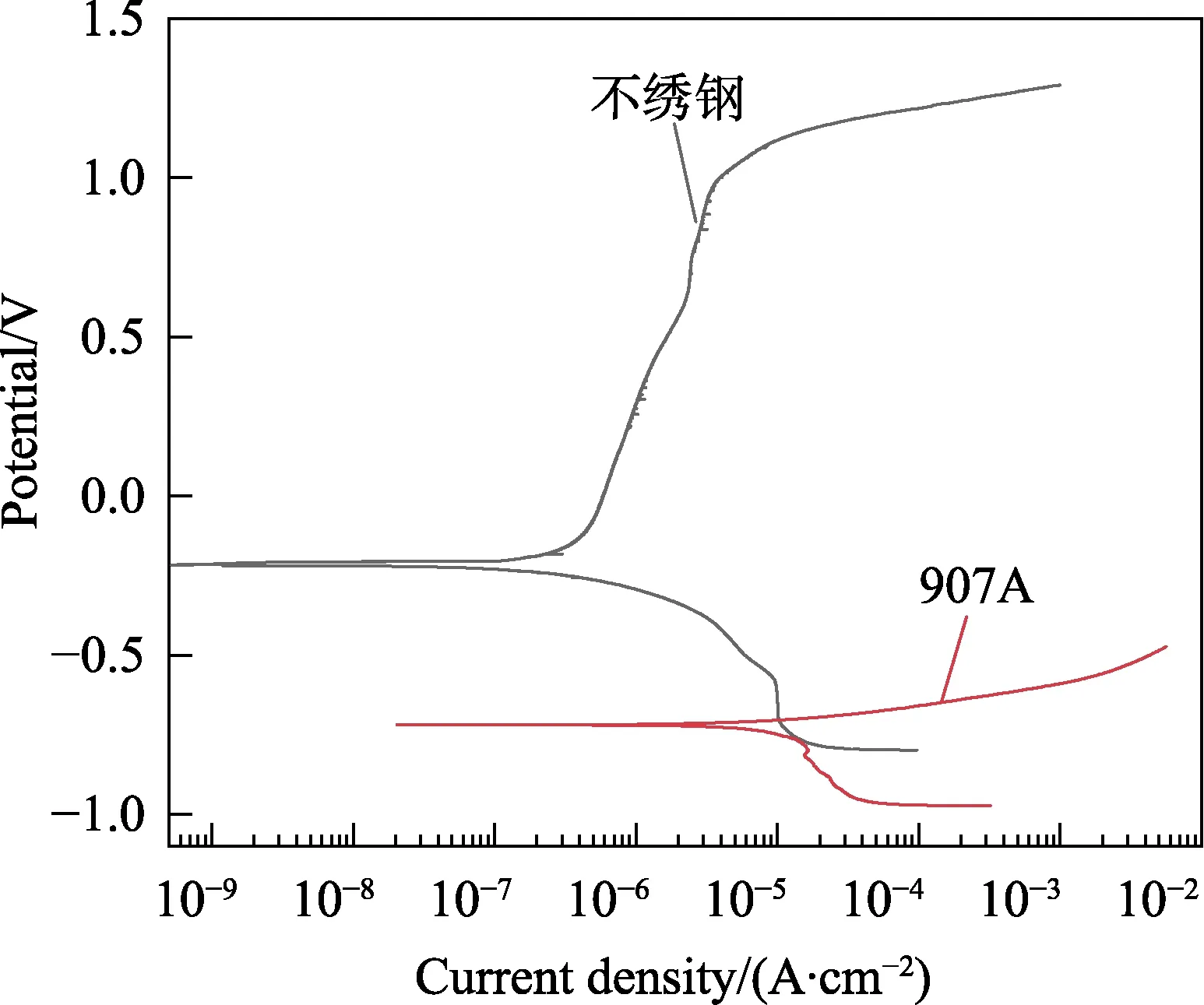

2.2 极化曲线

不锈钢与907A在天然海水中的极化曲线如图2所示。观察可知,不锈钢在天然海水中的阳极极化曲线具有明显的钝化现象。这表明该不锈钢在海水中能够钝化,表面形成了一层具有保护作用的钝化膜,因此具有较好的耐海水腐蚀性能。907A在天然海水中的阳极极化曲线是典型的阳极溶解曲线,不发生钝化,阴极极化曲线主要由氧扩散控制,析氢电位负于–900 mV,比不锈钢的析氢电位负了约200 mV。由表2可知,不锈钢在海水中的自腐蚀电流密度比907A小1个数量级。综上所述,907A在天然海水中的阳极行为是阳极溶解的活化行为,不锈钢则呈现明显的钝化特征。

图2 不锈钢与907A在天然海水中的动电位极化曲线Fig.2 Dynamic potential polarization curves of two steels

表2 不锈钢与907A在天然海水中极化曲线的拟合数据Tab.2 Polarization curve fitting data of two steels

由图2可知,不锈钢的阴极极化曲线与907A的阳极极化曲线相交,利用2种金属极化曲线交点处的电位、电流,可推测出2种材料构成电偶体系后的电偶电位和电偶电流。当不锈钢与907A构成电偶体系时,电偶电位会更加接近907A的自腐蚀电位。由于电偶腐蚀体系中的驱动力是电偶对中阴、阳极的电位差,因此电偶腐蚀中的电偶电流大致服从欧姆定律,可以由式(1)表示。

对于本项目中所涉及的电偶腐蚀体系而言,腐蚀环境为海水,电导率大,电解质电阻极小;腐蚀电极为金属,电导率大,金属电阻极小。故和可以忽略不计。因此,式(1)可以简化为:

从式(2)中可以看出,阴阳极的自腐蚀电位差、阴极金属的阴极极化率和阳极金属的阳极极化率是影响电偶腐蚀电流的主要因素。2种金属的自腐蚀电位差越大,电偶腐蚀电流越大,电偶腐蚀越严重;阴极极化率越大,电偶腐蚀越轻微。

2.3 电偶腐蚀

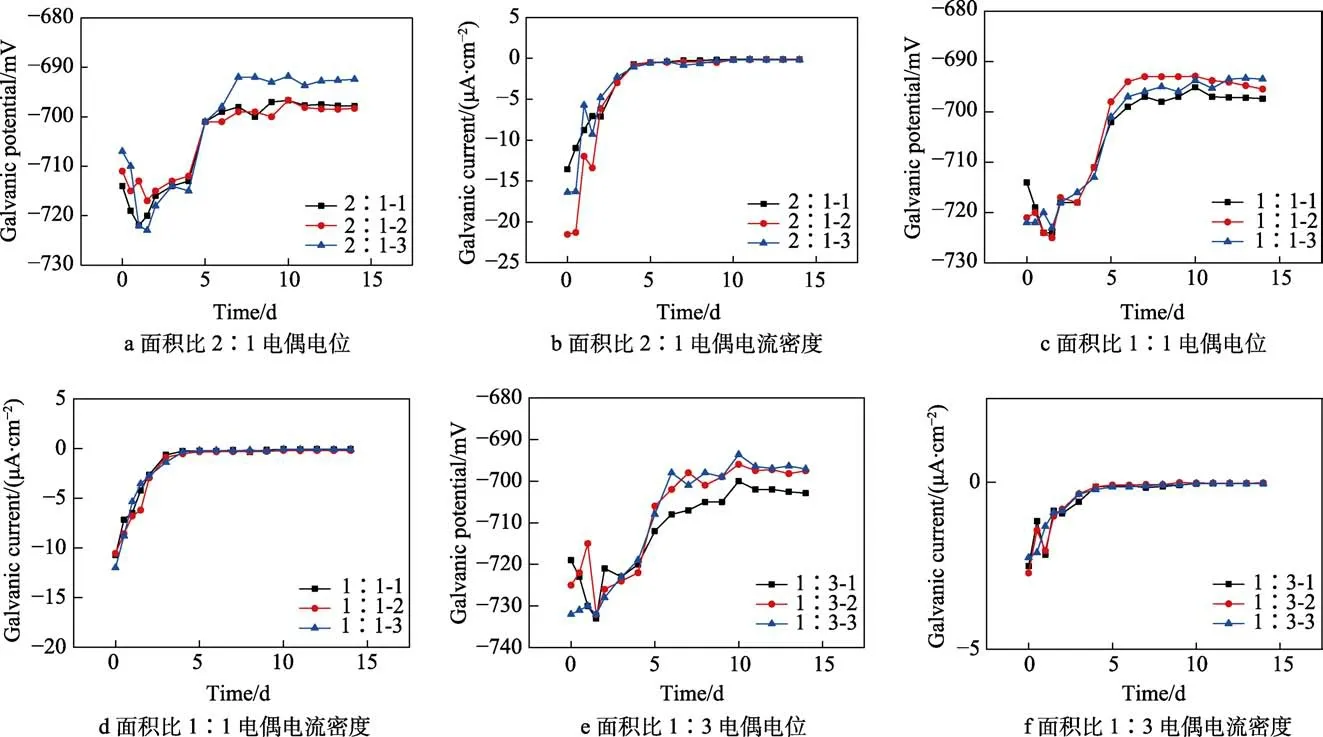

为了比较分析不锈钢与907A在海水中的电偶腐蚀规律,采用GD20-Ⅱ型多通道电偶腐蚀测量仪,监测了不锈钢–907A电偶对面积比分别为2∶1、1∶1、1∶3时,在天然海水中的电偶电位和电偶电流随时间的变化曲线,如图3所示。观察图3可知,电偶对在天然海水中的电偶电位随着面积比的减小逐渐负移,变化趋势也随之不同。面积比为2∶1时,在前4 d,电偶电位先负移、后正移,之后逐渐正移,14 d时基本稳定在–695 mV左右。面积比为1∶1时,电偶电位同样先负移、后正移,最后稳定在–695 mV左右。面积比为1∶3时,电偶电位最初从–720 mV左右逐渐正移,最终稳定在–700 mV左右。观察电偶电流密度–时间曲线可知,随着偶对面积比的减小,电偶电流没有明显变化。

图3 不同面积比不锈钢与907A的电偶电位和电偶电流密度随时间的变化曲线Fig.3 Variation curve of galvanic potential and galvanic current density of different area ratio stainless steel and ship hull steel with time: a) Galvanic potential with area ratio of 2:1; b) Galvanic current density with area ratio of 2:1; c) Galvanic potential with area ratio of 1:1; d) Galvanic current density with area ratio of 1:1; e) Galvanic potential with area ratio of 1:3;f) Galvanic current density with area ratio of 1:3

综上所述,在不同的面积比条件下,电偶电位均表现为先负移、后正移的变化趋势,并在14 d内趋于稳定。随着阳极面积的增大,电偶电位趋于稳定所需的时间就越长。对电偶电流密度而言,不同面积比条件下的变化趋势基本相近,即随着时间的延长,电偶电流密度逐渐减小,并趋于稳定。电偶电位随着面积比的减小逐渐负移,电偶电流密度有小幅度减小。这是因为不锈钢的自腐蚀电位比907A正600 mV,在电偶对中作为阴极,随着面积比的减小,阴极不锈钢的面积相对于阳极907A明显减小,相当于大阳极小阴极,电力线在作为大阳极的907A表面分布减弱,电流密度将相对减小。

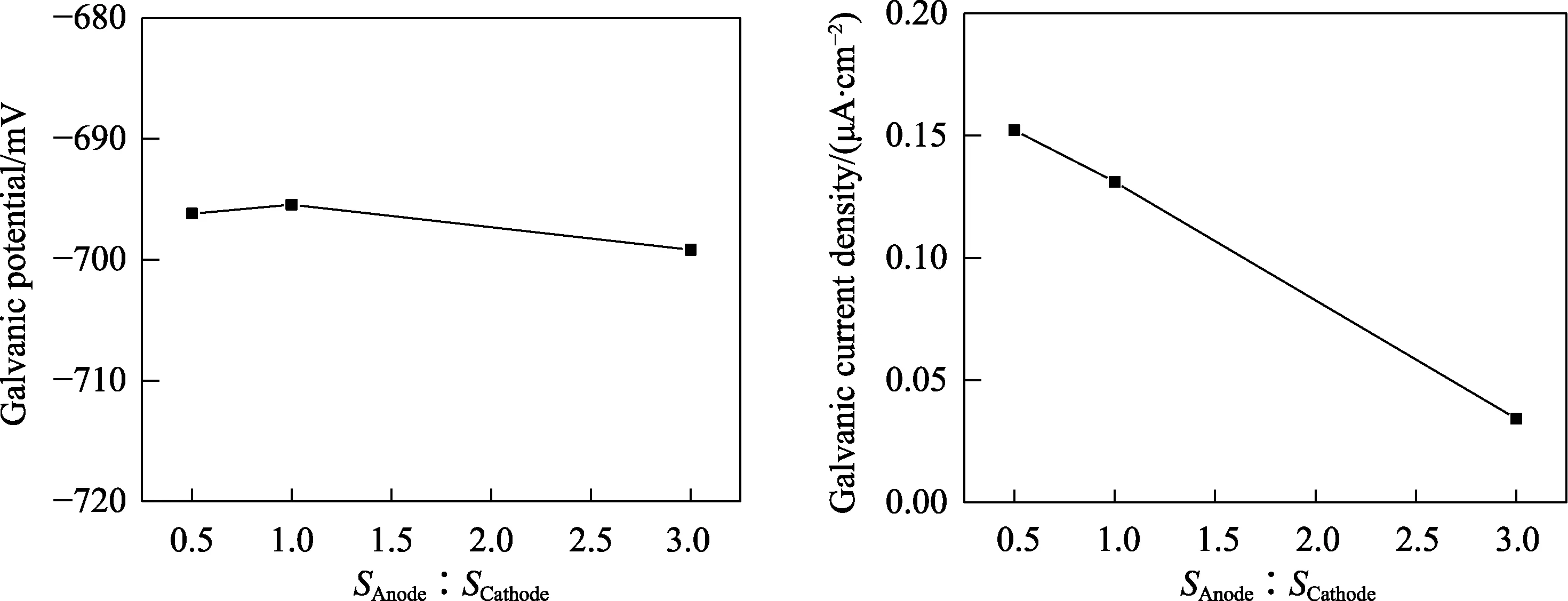

将所有面积比条件下电偶电位和电偶电流密度的稳定值进行整理,得到如图4所示的规律。随着907A面积的增加,即阳阴极面积比的增大,电偶电位逐渐负移。这是因为907A的暴露面积在偶合体系中的占比逐渐增大,电偶电位逐渐向907A的自腐蚀电位偏移,阳极的电偶腐蚀驱动力也逐渐变小。随着907A面积的增加,平均电偶电流密度也逐渐减小,阳极腐蚀速率随之减小。

图4 不同面积比条件的电偶电位和平均电偶电流密度Fig.4 Galvanic potential and average galvanic current density under different area ratio conditions

使用三维视频显微镜分别观察不同面积比电偶腐蚀前后的表面微观形貌,见表3。观察发现,与自腐蚀试样相比,当907A与不锈钢电接触后,907A发生了更严重的腐蚀,且随着阴阳极面积比的减小,作为阳极的907A腐蚀坑减少,而不锈钢一直没有明显的腐蚀现象。这是因为907A作为电偶腐蚀体系中的阳极,发生了电偶腐蚀,而电偶腐蚀体系中的不锈钢作为阴极得到了保护。此外,不锈钢在自腐蚀条件下,同样未出现明显的腐蚀特征,出现此现象的原因是不锈钢表面有一层致密的钝化膜,腐蚀受到了阻碍。

表3 不同面积比的腐蚀形貌Tab.3 Corrosion morphology with different area ratio

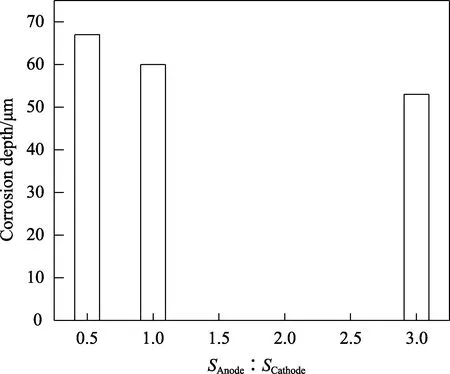

对907A腐蚀形貌中的腐蚀坑进行测量,得到平均腐蚀坑深度随阴阳极面积比的变化规律,如图5所示。观察发现,与自腐蚀样品相比,所有阳极试样的腐蚀坑深度均有不同程度增大。随着阳极面积的增大,即∶的增大,907A的腐蚀坑深度整体呈现减小的趋势。结合腐蚀形貌也可以发现,随着阳/阴极面积比的增大,腐蚀坑分布密度也略有减小。

图5 阳极试样平均腐蚀坑深度随面积比的变化规律Fig.5 The variation of the average corrosion pit depth of anode samples with area ratio

将电偶腐蚀后的试样除锈,然后称取其质量,使用式(3)计算平均电偶腐蚀速率。

式中:为平均电偶腐蚀速率,g/(m·h);、分别为阳极组元偶联试样试验前后的质量,g;、分别为阳极组元对比试样试验前后的质量,g;为阳极组元试样试验暴露面积,m;为试验时间,h。

然后使用式(4)计算电偶腐蚀系数。

式中:为电偶腐蚀系数;为阳极组元对比试样平均腐蚀速度,g/(m·h),按式(5)计算。

将计算得到的数据制成图6。综合二者可以看出,随着阳极面积的增大,阳极试样的电偶腐蚀速率与电偶腐蚀系数均减小,即当阴阳极面积比减小时,电偶腐蚀对阳极产生的电偶腐蚀效应不断减小,该规律与电偶电流密度的变化规律相近。

图6 阳极试样腐蚀速率和电偶腐蚀系数随面积比的变化规律Fig.6 Variation of the corrosion rate of anode samples (a) and galvanic corrosion coefficient (b) with area ratio

综上所述,不锈钢的自腐蚀电位较正,自腐蚀电流较小,且极易钝化,表现出了优良的耐蚀性能。它和907A的自腐蚀电位有较大的电位差,电偶腐蚀驱动力很大。然而由于不锈钢阴极反应的极化率较大,偶合后的电偶电位更接近907A,因此产生的电偶效应较小。在电偶腐蚀体系中,907A均为阳极,腐蚀明显加速。不锈钢作为阴极,因其自身优异的钝化性能,阴阳极面积比的减小对不锈钢的腐蚀没有明显影响。

3 结论

1)该新型奥氏体不锈钢的自腐蚀电位较正,自腐蚀电流较低,且易于发生钝化,表现出了优异的耐腐蚀性能。

2)在电偶腐蚀体系中,随着阴阳极面积比的降低,907A的电偶腐蚀速率明显减小,电偶腐蚀系数减小。面积比的变化对该新型奥氏体不锈钢未产生明显影响,因此可通过增加阳极材料暴露面积的方法来降低电偶腐蚀效应的影响。

3)在实际船舶等工程建造中,部分结构对强度和耐蚀性的要求较高时,将出现该新型奥氏体不锈钢与其他结构钢等材料共同存在的情况,难免出现该不锈钢与结构钢焊接或与其他材料法兰连接的工况。除采取涂层和阴极保护联合防护的方法外,建议在法兰连接及紧固件等铆接工况下采取有效的绝缘防腐措施。同时,结构设计应避免出现大阴极与小阳极直接电连接的情况。