5083铝合金在3%NaCl溶液中的微区电化学特性

黎良成,孔小东,李曦

(海军工程大学 理学院,武汉 430033)

5083铝合金在3%NaCl溶液中的微区电化学特性

黎良成,孔小东,李曦

(海军工程大学 理学院,武汉 430033)

目的 对5083铝合金在海水环境下的腐蚀行为进行深入的探索。方法 在3%NaCl溶液条件下,通过扫描振动电极技术(SVET)对5083铝合金的微小区域进行了原位测量,得到表面区域电位梯度的变化情况,结合交流阻抗测试,以及扫描电镜和能谱分析等方法,研究5083铝合金腐蚀的发生、发展机理。结果 由于Zn和S等元素的偏析,腐蚀过程中,夹杂物等第二相周围优先溶解,致使铝合金基体裸露在溶液中。随着反应的持续形成点蚀,腐蚀电流使腐蚀区域的电位高于基体电位。浸泡3 h,最大电位差为15.72 mV,浸泡5 h,最大电位差达到20.06 mV。结论 5083铝合金在海水环境下夹杂物的周围优先溶解,然后是电位高于基体电位的第二相发生溶解,同时钝化膜破裂处也发生腐蚀,最终这些区域形成点蚀。

5083铝合金;SVET;腐蚀;发生机理

5083铝合金属于Al-Mg系合金,其主要合金元素是镁。它具有较高的强度及良好的塑性、加工性和抗腐蚀性能,广泛应用于舰船的建造中[1—2]。海水是一种腐蚀性很强的介质,其中的 Cl-会导致铝合金表面钝化膜的溶解破坏,从而使钝化膜失去保护作用,进而导致材料发生腐蚀而失效[2—4]。已有研究表明[5—6],在海水环境中,相比其他腐蚀类型,铝合金较容易发生点蚀。点蚀会造成材料的腐蚀穿孔,严重影响材料的使用性能和安全性[7],因此对点蚀的发生及发展进行研究,从而采取措施消除或减弱点蚀的发生,增强材料的实用性具有重大意义。

SVET是在微观范围内研究电化学反应的有用工具,它可以原位测量腐蚀表面的电流密度,而不会改变腐蚀过程,也不会改变局部腐蚀环境。因此,SVET在局部腐蚀研究方面得到了广泛的应用[8—10]。Krawiec等[11]应用微电池技术和 SVET相结合模拟研究了不锈钢的点蚀。SVET电流扫描图像显示阳极电流总是出现于材料表面的缺陷处,此缺陷由MnS杂质的溶解引起。

文中采用传统电化学和微区电化学测试方法,以及显微镜观察,对5083铝合金在3%NaCl溶液(模拟海水)中的腐蚀行为进行了研究,进而确定了其发生腐蚀的机理,为其在海水中的防护及应用提供了依据。

1 实验

1.1试样的制备

实验材料为8 mm厚的5083铝合金板,其化学成分为(以质量分数计):Mg 4.7%,Mn 0.86%,Cu 0.04%,Si 0.09%,Fe 0.21%,Zn 0.05%,Al余量。

用线切割将铝合金板切割成10 mm×10 mm×8 mm的长方体,选择10 mm×10 mm的一面作为工作面,用砂纸打磨干净,另一端连接一根铜导线,然后用环氧树脂将铝块密封于PVC管中。将镶嵌好的试样依次使用600~2000目的水砂纸进行打磨,之后用金相抛光机进行抛光,用蒸馏水冲洗并用丙酮擦拭除脂,用冷风吹干后置于干燥器中备用。

1.2测试方法

交流阻抗测试在CS350电化学工作站上进行,实验采用三电极测试体系,其中工作电极为待测样品,对电极为铂电极,参比电极为饱和甘汞电极(SCE),实验中引入盐桥,电解液为化学纯试剂和去离子水配制3%NaCl中性溶液。

交流阻抗试验在开路电位下进行测试,激励信号采用幅值为10 mV 的正弦波,频率范围为0.01~10 kHz。并对所测得的数据利用CorrView 软件进行拟合。

扫描振动探针测试用VersaScan扫描系统完成,原位测量试样局部腐蚀的发生、发展情况。将两种样品置于3%NaCl溶液中浸泡24 h,用金相显微镜观察样品表面的腐蚀情况,用扫描电镜观察其腐蚀形貌及产物,并用能谱分析腐蚀产物的元素组成及含量。

2 结果与分析

2.1交流阻抗测试

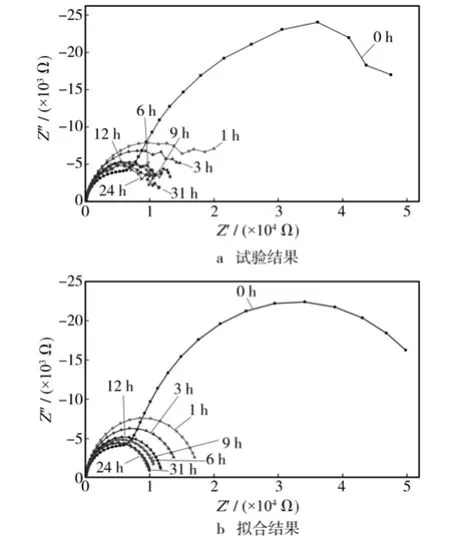

5083铝合金在3%NaCl溶液中浸泡不同时间的阻抗谱如图1a所示,图1b为拟合后的结果。

图1 5083铝合金在3%NaCl溶液中的交流阻抗谱Fig.1 AC impedance spectra of 5083 aluminum alloy in 3% NaCl solution

从图1中发现,5083铝合金在3%NaCl中浸泡0 h的图谱由两个容抗弧组成,而其他图谱都只有一个容抗弧。从拟合的等效电路(如图2所示)可以发现,浸泡0 h的等效电路中存在一个极化电阻。分析认为5083铝合金刚放入溶液中时,腐蚀溶解反应比较微弱,因此产生了一个较小的极化电阻。随着浸泡时间的延长,腐蚀溶解反应逐渐加强,随着反应物的扩散,极化电阻变得非常微小。从图2和表1可看出,从样品放入溶液到浸泡1 h,其阻抗值变化非常大,随着浸泡时间的延长,阻抗值仍然不断减小,直到6 h后,阻抗值开始上下波动。原因可能是铝合金表面的钝化膜在Cl-攻击下被穿孔破坏,导致膜层电阻值变小,但是随着蚀孔内腐蚀产物的堆积,阻碍了电荷和质量的传递,使腐蚀溶解反应不能继续增强,对钝化膜产生一定的修复作用。

图2 等效电路Fig.2 The equivalent circuit

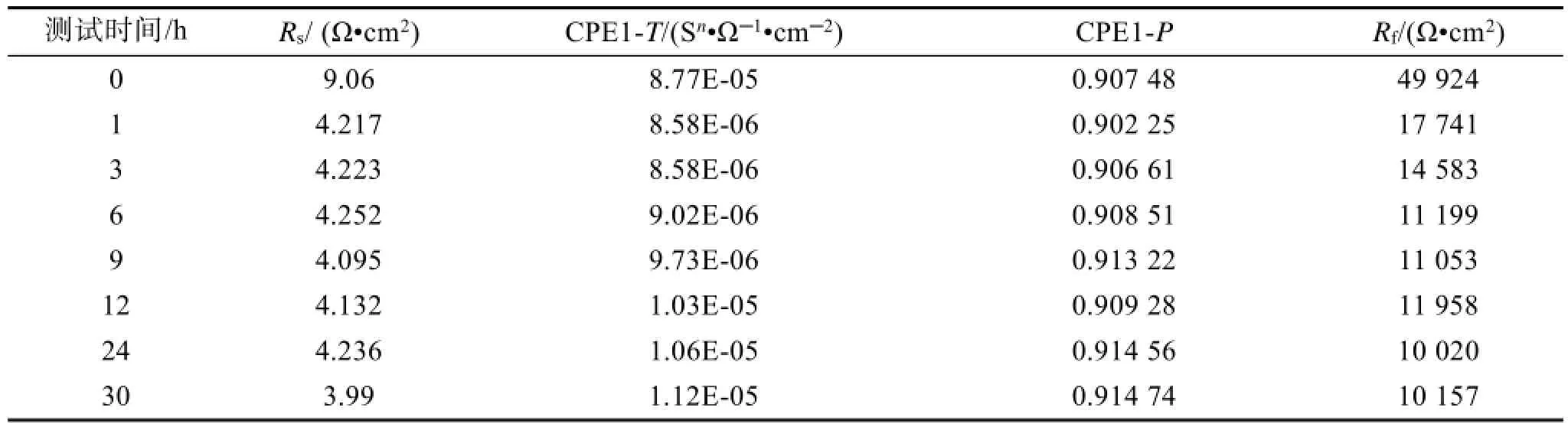

表1 5083铝合金试样交流阻抗拟合数据Table 1 The table of fitting data of AC impedance spectra of 5083 aluminum alloy samples

由表1还可发现,刚浸入溶液中时,测量的溶液电阻明显大于之后测量的结果。推测是因为刚浸入溶液中,电流的回路体系还未导通,经过一段时间的作用,导通后溶液电阻变小且稳定下来。CPE2消失的原因应该是发生点蚀导致钝化膜破裂。

2.3显微观测和能谱分析

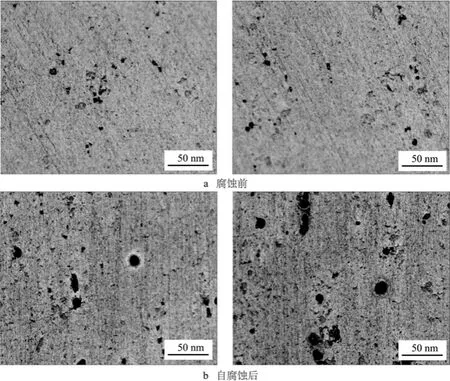

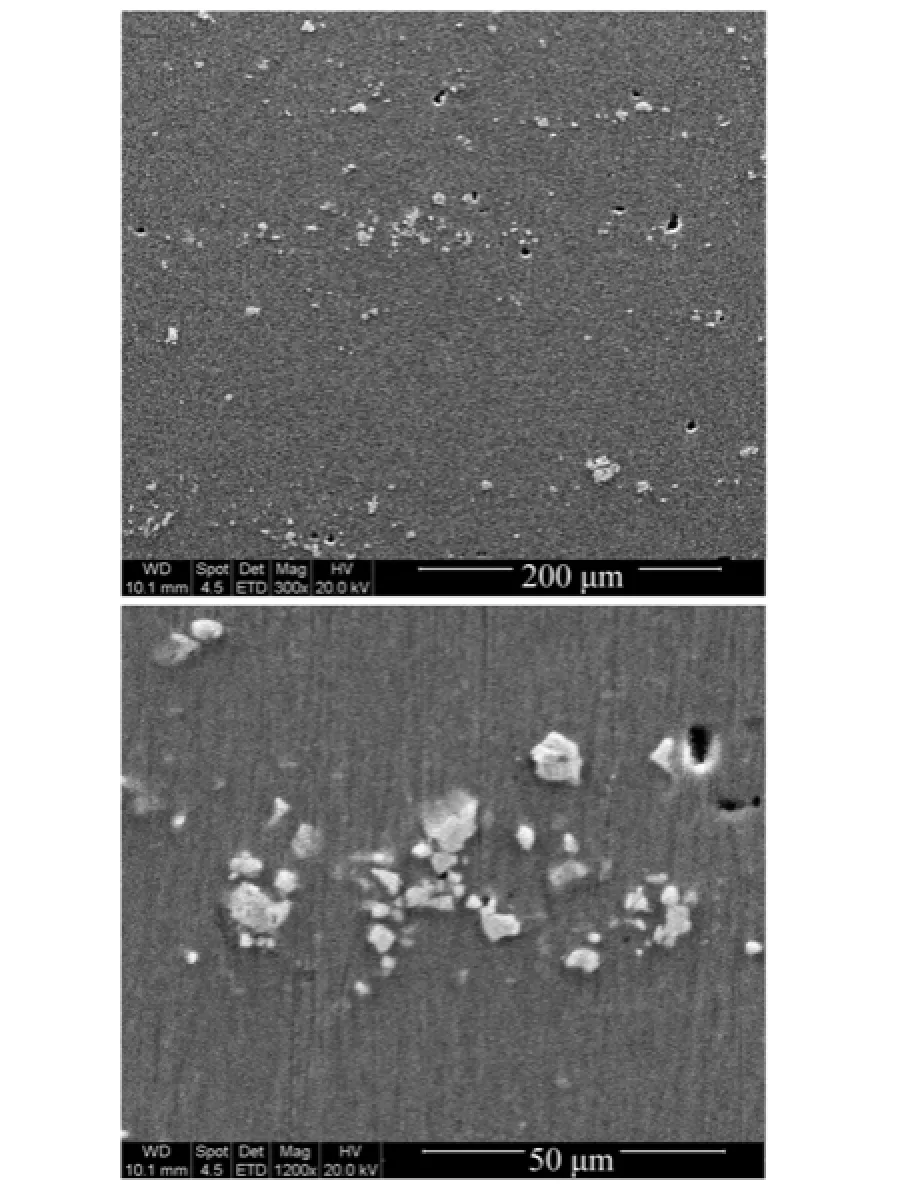

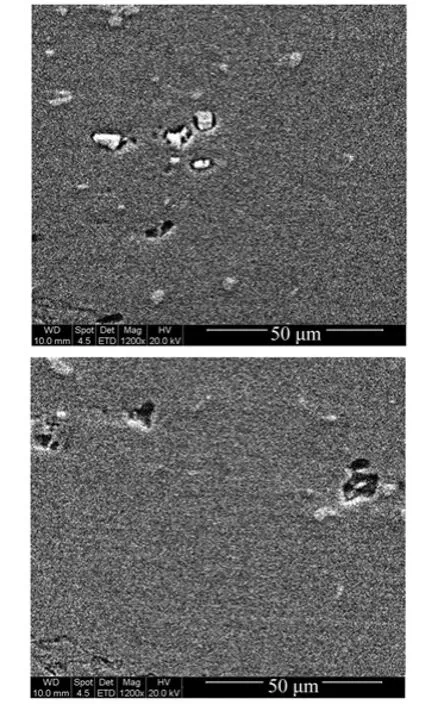

用金相显微镜观察的两组样品在3%NaCl溶液中腐蚀前后的图片如图3所示,浸泡时间为24 h。腐蚀前,在5083铝合金表面存在着一些黑色夹杂物,有的分布比较集中,有的呈弥散分布。经过24 h浸泡,自腐蚀样品的铝合金表面产生了明显的腐蚀,形成了较多腐蚀坑洞,同时发现,其表面大部分的夹杂物消失不见。从某些腐蚀坑洞中可以依稀发现存在夹杂物,由此可以推测腐蚀在夹杂物的边界处发生。随着腐蚀的进行,腐蚀坑洞变大变深,最终将夹杂物完全包围,这一点可以从其腐蚀形貌的扫描电镜图片中得到证实(如图4和图5所示)。图中白色块状物为夹杂物,其边界发生腐蚀形成坑洞,在扫描电镜下显示为黑色。

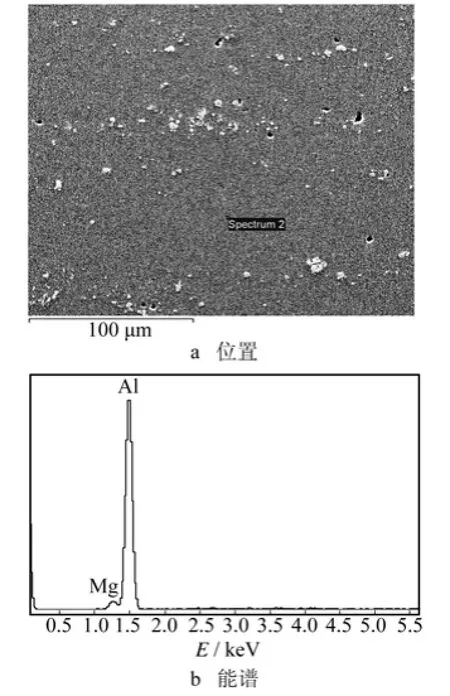

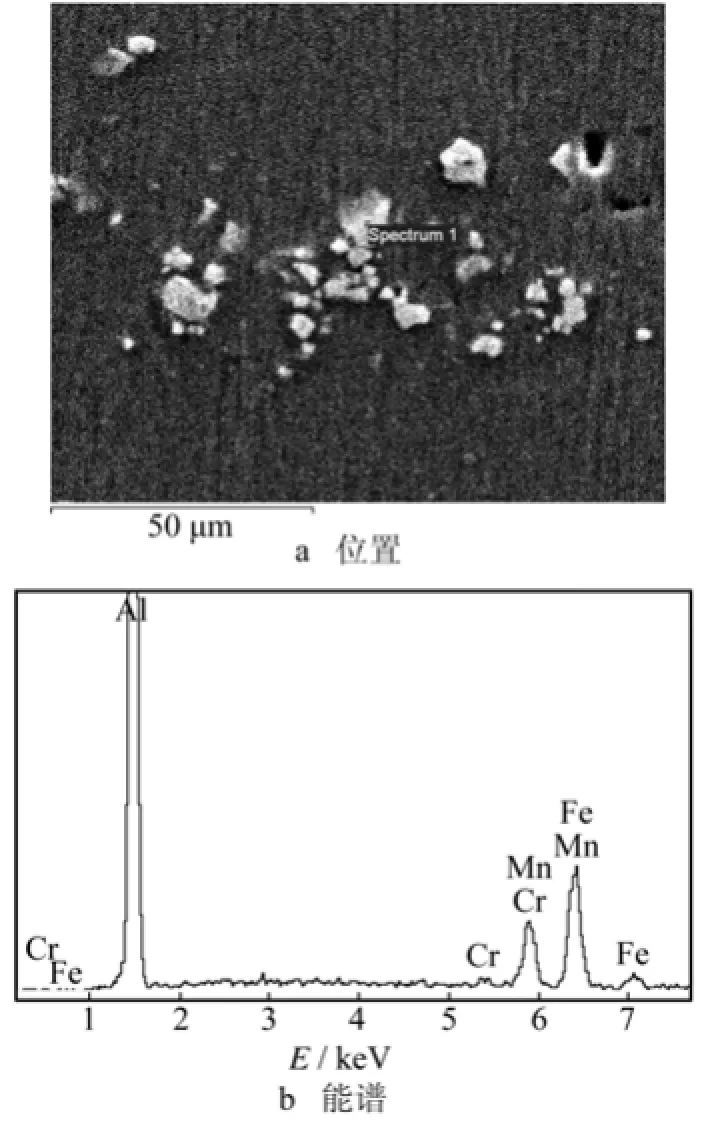

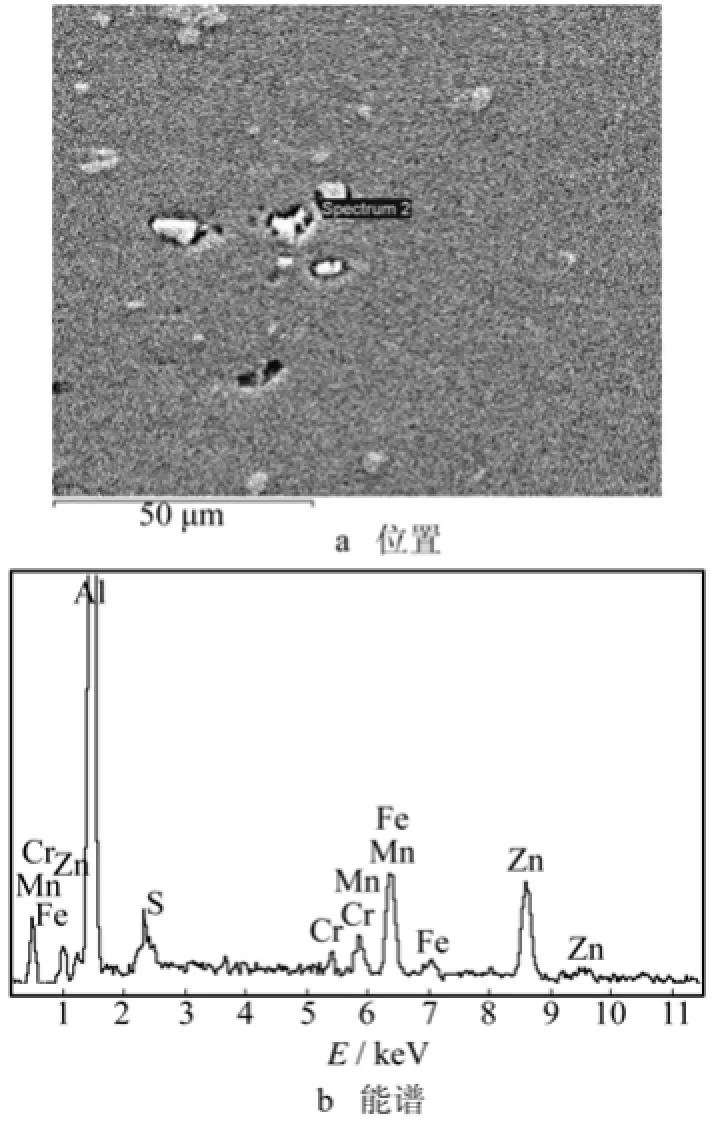

5083铝合金基体、夹杂物和腐蚀产物的微观组织测试点及其能谱分析曲线如图6—8所示,5083铝合金试样测试点的成分及其含量见表2。

能谱分析表明,5083铝合金基体的主要成分为Al和Mg。有研究表明[13],Al2Mg3是5053铝合金的一种主要强化相,其电位比合金基体负,因而在合金中作为阳极而发生阳极溶解。该合金中还含有少量Mn和Fe,主要与Al形成金属间化合物,以夹杂物的形式存在,由其在表2中的含量推测为Al6Mn和Al3Fe2,其中还包含微量杂质Cr。

图3 5083铝合金表面形貌图Fig.3 The surface morphology of 5083 aluminum alloy

图4 扫描电镜下5083铝合金腐蚀前的形貌Fig.4 The morphology of 5083 aluminum alloy without corrosion by scanning electron microscope

图5 扫描电镜下5083铝合金自腐蚀的形貌Fig.5 The morphology of 5083 aluminum alloy with corrosion by scanning electron microscope

图6 5083铝合金基体能谱分析Fig.6 The energy spectrum analysis of 5083 aluminum alloy matrix

图7 5083铝合金中夹杂物的能谱分析Fig.7 The energy spectrum analysis of inclusion in 5083 aluminum alloy

在铝合金腐蚀产物中还发现了Zn和S,可能是微量的Zn和S容易在夹杂物的边界处偏析,并且参与到腐蚀反应当中。点蚀通常由电偶腐蚀引起,而电位差是影响电偶腐蚀最重要的因素,电位差越大则腐蚀倾向越大[14]。通过文献[15—16]可知,5083铝合金中基体电位约为-800 mV,Al6Mn金属间化合物电位约为-700 mV,略高于基体;Al3Mg2电位约为-900 mV,略低于基体。在5083铝合金中,第二相最容易发生活化溶解,其次是基体,最后是金属间化合物,可能是Zn和S等元素存在的原因,使5083铝合金处于海水环境中时,Al-Mn-Fe金属间化合物的边界更容易发生腐蚀。由表3发现,Mn和S的含量很少,说明反应主要由Al,Fe,Zn三种元素参与。

图8 5083铝合金腐蚀产物的能谱分析Fig.8 The energy spectrum analysis of corrosion products of 5083 aluminum alloy

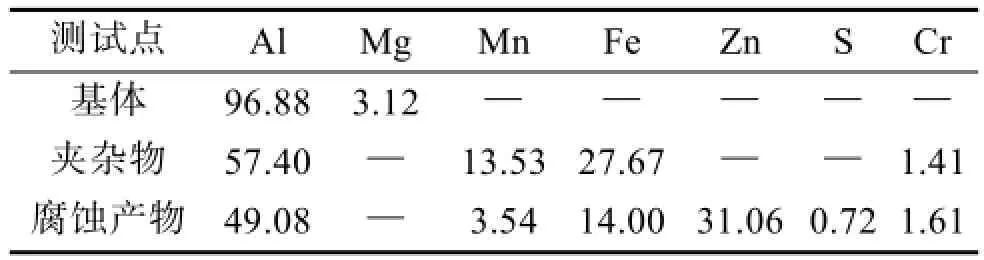

表2 5083铝合金试样测试点的成分及其含量Table 2 Components and their contents of test points of 5083 aluminum alloy%

2.4SVET原位测量

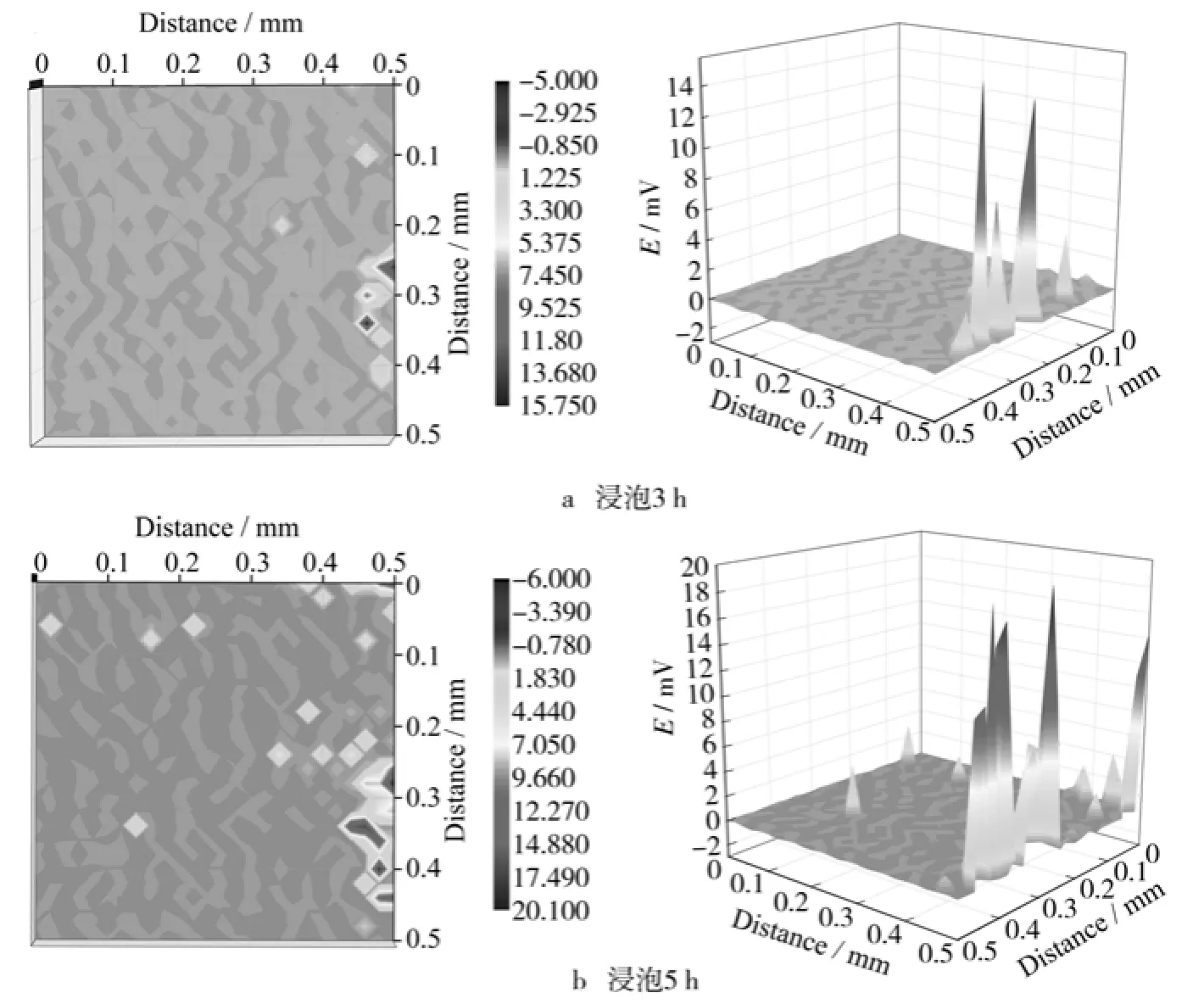

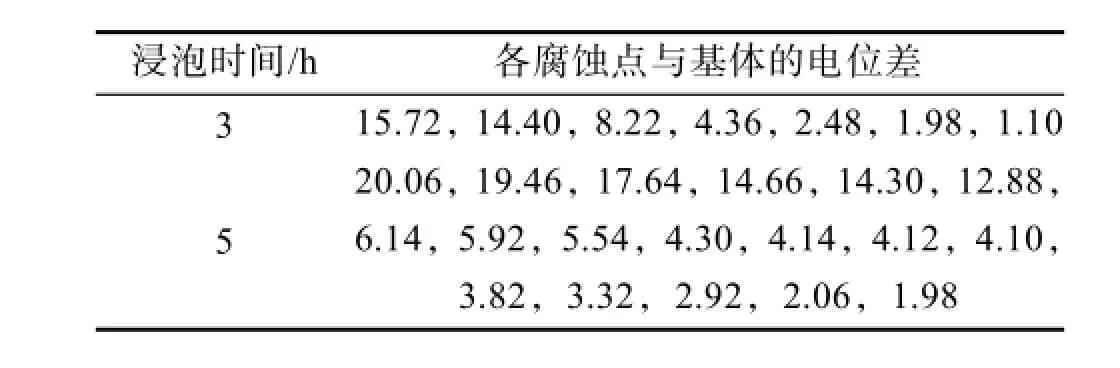

利用扫描振动电极测试技术测量浸泡3 h和5 h的自腐蚀样品表面局部溶液电势梯度图片如图9所示。当样品表面产生局部腐蚀,就会形成腐蚀电流,易溶解的组织成为阳极优先溶解,测得的表面电位更高,但是测得的结果会受探针与样品表面的距离和探针精度的影响。因此用同样的探针在相同距离下测量的结果才能反映反应的发展变化,表3中由大到小列出了各个腐蚀区域与基体的电位差。

图9 5083铝合金自腐蚀SVET测量图片Fig.9 The measurement images of 5083 aluminum alloy during corrosion by SVET

表3 5083铝合金各腐蚀微区与基体的电位差值Table 3 The potential difference between the corrosion micro-zones and the matrix of 5083 aluminum alloy

图9a为5083铝合金在溶液中浸泡3 h的测量结果,测量范围是0.5 mm×0.5 mm的微小区域。图中左侧为扫描的二维平面图,右侧为三维立体图。在三维图中可以看到三个很明显的高峰,说明在这三个区域电流波动较大,这些区域很可能就是夹杂物周围发生腐蚀的区域。同时还出现了四个电势略高于基体组织的微小区域,从三维图中可以发现它们的电势明显小于三个高峰值。这四个区域可能有尺寸更微小的夹杂物存在,或是偏析的Zn和S含量极少,反应相对较弱,还可能是合金中第二相存在的位置,在溶液中优先发生溶解,使得钝化膜破裂,从而这些区域上方溶液中的离子电流发生改变。钝化膜出现局部破裂后,使铝基体裸露在溶液中,继而作为阳极相开始活化溶解。

图9b为5083铝合金在溶液中浸泡5 h的测量结果,结合表3可知,原来的红色高峰区域面积有所扩张,而且高峰值也平均增大4 mV。说明这些区域电化学反应不断加剧,也许是反应慢慢破坏了周围基体的钝化膜,使基体裸露于溶液中,作为阳极发生活化溶解,使得反应区域不断向周围扩张。原来处于三维平面图右下角的两个较小的高峰明显增高,峰值增大了10 mV左右。说明反应变得更加深入,也许这些区域存在夹杂物,但是尺寸更微小,或者是周围偏析的Zn和S含量极少,一开始反应较弱,但是随着反应的进行,更多的基体裸露在溶液中,与夹杂物形成电偶腐蚀,反应变得相对剧烈;由于此处是第二相存在的位置,其发生溶解使得钝化膜已被破坏,基体裸露在溶液中,开始大量的腐蚀溶解。原来处于二维平面右上部分的两个较小的高峰消失不见了,推测这两处存在第二相发生溶解,但是第二相尺寸较小,而此处钝化膜较厚,直至第二相溶解消失也未能破坏钝化膜,此处基体依旧处于被保护状态。此外还可发现,原来基体组织出现了许多较小的高峰,在右上角甚至还出现了峰值较大的高峰。由表3可知,这些峰值与浸泡3 h的小高峰峰值相近,说明它们的反应相似,发生了活化溶解,上方溶液中离子电流发生了明显变化。推测随着浸泡时间的延长,越来越多的第二相暴露并发生溶解,有些甚至已经使钝化膜产生破裂,使基体裸露在溶液中,作为阳极相发生活化溶解,如右上角出现高峰的区域。

综上所述,5083铝合金在3%NaCl溶液中的活化溶解过程大致如下:虽然第二相的电位最低,但是由于夹杂物周围有Zn和S等元素的偏析,使得夹杂物周围的基体最容易发生溶解,并向基体扩张,形成点蚀,若夹杂物尺寸较大,则可能发展成小孔腐蚀;同时第二相的溶解也在缓慢进行中,随着反应的进行,钝化膜较薄处被破坏,铝基体裸露在溶液中,并且作为阳极相开始溶解,最终形成点蚀,严重的可能形成孔蚀。

3 结论

1)5083铝合金在3%NaCl溶液中浸泡3 h时,腐蚀点与基体的最大电位差为15.72 mV,最小为1.10 mV;浸泡5 h时最大电位差为20.06 mV,最小为1.98 mV,电位差有所增大。

2)5083铝合金在3%NaCl溶液中由于夹杂物周围有Zn和S等元素的偏析,使得夹杂物周围的基体最容易发生溶解,并向基体扩张,形成点蚀,若夹杂物尺寸较大,则可能发展成小孔腐蚀;其次是第二相发生溶解,随着反应的进行,钝化膜较薄处被破坏,铝基体裸露在溶液中,并且作为阳极相开始溶解,最终形成点蚀,严重的可能形成孔蚀。

3)5083铝合金浸泡在3%NaCl溶液中6 h后,阻抗值变化微小,钝化膜得到一定修复。

[1]JAFARZADEH K,SHAHRABI T,HOSSEINI M G.EIS Study on Pitting Corrosion of AA5083-H321 Aluminummagnesium Alloy in Stagnant 3.5%NaCl Solution[J].J Mater Sci Technol,2008,24(2):215—219.

[2]杨铁军,李国明,陈珊,等.船用铝合金点蚀及阴极保护研究[J].装备环境工程,2010,7(2):88—91.

YANG Tie-jun,LI Guo-ming,CHEN Shan,et al.Study of Hull Aluminum Alloy Pitting and Its Protection Potential [J].Equipment Environmental Engineering,2010,7(2):88—91.

[3]孙宝德,李克.铝及铝合金防腐蚀表面处理技术的研究现状与发展[J].腐蚀与防护,1998,19(5):195—198.

SUN Bao-de,LI Ke.Present Research Situation and Development Trend of Corrosion Protection Treatment of Al andAl Alloys[J].Corros Prot,1998,19(5):195—198.

[4]王洪仁,吴建华,王均涛,等.5083铝合金在海水中的腐蚀电化学行为及活性氯影响研究[J].电化学,2003,9(1):60—65.

WANG Hong-ren,WU Jian-hua,WANG Jun-tao,et al. Study on the Corrosion and Electrochemical Properties of Alloy AA5083 and the Effect of Active Chlorine in Seawater[J].Electrochemistry,2003,9(1):60—65.

[5]马腾,王振尧,韩薇.铝和铝合金的大气腐蚀[J].腐蚀科学与防护技术,2004,16(3):155—161.

MA Teng,WANG Zhen-yao,HAN Wei.A Review of Atmospheric Corrosion of Aluminum and Aluminum Alloys[J].CorrosSciProtTechnol,2004,16(3):155—161.

[6]徐丽新,胡津,耿林,等.铝的点蚀行为[J].宇航材料工艺,2002,32(2):21—24.

XU Li-xin,HU Jin,GENG Lin,et al.Pitting Behavior of Aluminum[J].Aero Mater Technol,2002,32(2):21—24.

[7]陶斌武,李松梅,刘建华.LY6铝合金的局部腐蚀行为研究[J].材料保护,2005,37(11):15—16.

TAOBin-wu,LISong-mei,LIUJian-hua.Local Corrosion Behaviors of LY6 Aluminum Alloy in Cl-Environment[J].Mater Prot,2005,37(11):15—16.

[8]骆鸿,董超芳,肖葵,等.金属腐蚀微区电化学研究进展(3)—扫描振动电极技术[J].腐蚀与防护,2009,30(9):631—635.

LUO Bin,DONG Chao-fang,XIAO Kui,et al.Research Progress on Micro Electrochemical of Metal Corrosion (3)—ScanningVibratingElectrodeTechnique[J]. Corrosion and Protection,2009,30(9):631—635.

[9]HE J,GELLING V J,TALLMAN D E,et al.Conducting Polymers and Corrosion III— A Scanning Vibrating Electrode Study of Poly(3-Octyl Pyrrole)on Steel and Aluminum[J].J Electrochem Soc,2000,147(10):3667—3672.

[10] HE J,TALLMAN D E,BIERWAGEN G P.Conjugated Polymers for Corrosion Control:Scanning Vibrating ElectrodeStudiesofPolypyrroleAluminumAlloy Interactions[J].J Electrochem Soc,2004,151(12):367.

[11] KRAWIEC H,VIGNAL V,OLTRA R.Use of the Electrochemical Microcell Technique and the SVET for MonitoringPittingCorrosionatMnSInclusions[J]. Electrochem Commun,2004,6(7):655—660.

[12] MONICA T,STEFANO P T.Study of Al Alloy Corrosion in Neutral NaCl by the Pitting Scan Technique[J].Mater Chem Phys,2010,121(3):523—533.

[13] 高淑明,李广宇,冯正海.5A06铝合金板材腐蚀性能的研究[J].轻合金加工技术,2001,29(6):45—47.

GAO Shu-ming,LI Guang-yu,FENG Zheng-hai.Study of Corrosion Resistance of 5A06 Aluminium Alloy Plate[J]. LightAlloy Processing Technology,2001,29(6):45—47.

[14] 曹楚南.腐蚀电化学原理[M].北京:化学工业出版社,2004.

CAO Chu-nan.Principle of Corrosion Electrochemistry [M].Beijing:Chemical Industry Press,2004.

[15] KIRYL A Y.Role of Intermetallic Phases in Localized Corrosion of AA5083[J].Electrochem.Acta,2007,52(27):7651—7659.

[16] TAN L,ALLEN T R.Effect of Thermomechanical Treatment on the Corrosion of AA5083[J].Corros Sci,2010,52(2):548—554.

Electrochemical Properties of Micro Area of 5083 Aluminum Alloy in 3%NaCl Solution

LI Liang-cheng,KONG Xiao-dong,LI Xi

(College of Science,Navy University of Engineering,Wuhan 430033,China)

Objective To further explore the corrosion behavior of 5083 aluminum alloy in seawater environment.Methods Under the condition of 3%NaCl solution,we measured the micro region of 5083 aluminum alloy by scanning vibrating electrode technique(SVET),obtained the change of potential gradient in the surface area,and studied the occurrence and development mechanism of corrosion of 5083 aluminum alloy by combining AC impedance spectroscopy,Scanning electron microscopy and energy spectrum analysis.Results The results showed that due to the segregation of elements such as Zn and S in the process of corrosion,the surrounding area of the second phase including inclusions was dissolved first,which caused the aluminum alloy matrix to be exposed in the solution,and formed pitting when the reaction continued,and corrosion current led to higher potential of the corrosion area than that of the matrix.When soaked for 3 h,the maximum potential difference was 15.72 mV,and when soaked for 5 h,the maximum potential difference reached 20.06 mV.Conclusion In seawater environment,the surrounding area of the inclusion of 5083 aluminum alloy was dissolved with priority,followed by the second phase with higher potential than the matrix potential,at the same time,the area with damaged passivation film was also corroded,and finally these areas formed pitting.

5083 aluminum alloy;SVET;Corrosion;Occurrence mechanism

2016-05-26;Revised:2016-06-26

10.7643/issn.1672-9242.2016.04.002

TJ04;TG172.5

A

1672-9242(2016)04-0008-07

2016-05-26;

2016-06-26

黎良成(1992—),男,江西上高人,硕士研究生,主要研究方向为材料科学与工程。

Biography:LI Liang-cheng(1992—),Male,from Shanggao,J iangxi,Master graduate student,Research focus:materials science and engineering.