碳钢管路在某型艇舱底水中的腐蚀原因分析

张波,董彩常,吴恒

(1.钢铁研究总院 青岛海洋腐蚀研究所,山东 青岛 266071;2.青岛钢研纳克检测防护技术有限公司,山东 青岛 266071)

碳钢管路在某型艇舱底水中的腐蚀原因分析

张波1,2,董彩常1,2,吴恒1,2

(1.钢铁研究总院 青岛海洋腐蚀研究所,山东 青岛 266071;2.青岛钢研纳克检测防护技术有限公司,山东 青岛 266071)

目的 调查20号碳钢在海水和舱内污水中的腐蚀原因。方法 采用全浸腐蚀试验、电偶腐蚀测试、电化学测试和腐蚀形貌分析等方法对某型艇碳钢海水管路的腐蚀原因进行研究。结果 获得了20号碳钢在海水和舱内污水中的腐蚀速率、腐蚀电位、极化曲线、阻抗图谱、腐蚀形貌等数据。结论 舱底碳钢管的腐蚀主要是由于管内海水的腐蚀、焊接对管材的热影响和舱内污水的腐蚀作用引起的,其中管内海水的腐蚀作用是主要因素。

钢管;腐蚀;电化学

船舶管路使用环境严酷,易发生金属腐蚀而产生穿孔泄漏,对船舶的安全造成重大威胁。某型船在内部液舱舱底的管路材料为20号钢。在舱室中,钢管通常面临多种腐蚀,既有管壁内外海水和舱内污水的腐蚀,又有与异种金属接触产生的电偶腐蚀[1—2]。在严酷的腐蚀环境下,钢管易发生腐蚀穿孔,引起海水泄露,影响船舶使用寿命和航行安全。

为寻找20号钢在某型船液舱舱底的腐蚀原因,文中通过全浸腐蚀试验、腐蚀电位测试、电化学测试和管路腐蚀形貌观察等技术进行综合分析,全面研究了20号钢管的腐蚀原因,得出了研究结论,为20号钢管腐蚀问题的治理提供依据。

1 试验方法

1.1全浸腐蚀试验

试验材料为20号钢,试样尺寸为50 mm×30 mm×5 mm,表面磨光,再用600#砂纸打磨。试样用丙酮除净油污。测量试样尺寸,精确至0.01 mm,称量试样质量,精确至1 mg。在试样一端焊接绝缘导线,焊接处用环氧树脂涂封。

试验介质分别为海水和舱内污水,海水取自青岛小麦岛的天然海水,舱内污水为实艇取得的污水舱水样。采用YSI 556MPS型多参数水质测量仪测量海水和舱内污水水质参数。

试样在海水中浸泡周期分别为1,2,4,6个月,海水每7天更换一次,舱内污水中浸泡周期为2,4个月,舱内污水水样较少,试验期间不更换。试验结束后,取出试样,观察记录试样的腐蚀产物,清除腐蚀产物。称取质量,计算腐蚀速率。

1.2腐蚀电位测试

进行海水和舱内污水浸泡的试样,同时用于自腐蚀电位测量。用UT56型万用表测量电极电位,以饱和甘汞电极(SCE)作为参比电极。试验开始后,在1,4,8,24 h时测量试样的自腐蚀电位,以后每天测量一次。以两个平行样自腐蚀电位的平均值作为材料的自腐蚀电位,作出自腐蚀电位-时间曲线。

管路焊缝不同部位的电偶腐蚀试验试样取自实艇管路样品,分别在焊缝区、热影响区和母材区取样,用环氧树脂封嵌,露出管路的内表面作为工作面,依次采用400,600,1000目的砂纸打磨,直至金属表面光亮。试验介质为天然海水,试验在室温进行,24 h更换一次海水。

电偶对分别为:焊接区-热影响区和热影响区-母材,电偶对浸泡在海水中,稳定1 h后,测量各电偶对的偶合电位,然后断开测量每个电极的自腐蚀电位,用FC-B电偶腐蚀仪测量偶合腐蚀电流、偶合电位及各电极的开路电位,以饱和甘汞电极(SCE)作为参比电极,试验时间为168 h。

1.3电化学测试

电化学试验仪器为PARSTAT 2273电化学工作站,试验采用三电极体系,20号钢为工作电极,饱和甘汞电极(SCE)为参比电极,铂电极为辅助电极。工作电极有效工作面积为1.0 cm2,非工作面用环氧树脂封嵌,经360,600,1000目金相砂纸逐级打磨,直到露出光亮均匀的金属面,分别用蒸馏水和无水乙醇冲洗,擦干后备用。溶液介质分别为海水和舱内污水,实验时将工作电极浸于温度恒定的溶液介质中1 h,待自腐蚀电位稳定后进行电化学测试。试验温度为(25±1)℃。交流阻抗测试频率范围为100 kHz~10 mHz,交流激励信号幅值为5 mV。极化曲线测试扫描范围为相对自腐蚀电位±300 mV,扫描速率为20 mV/min。

1.4宏观腐蚀形貌分析

实艇调研中现场提取了两段管路样品,样品1含有焊接段和弯管段,样品2是一段直管。把样品1切割为焊接热影响区、弯管和直管处三段,然后剖开,样品2是直管,把直管剖开。除去管路外表面的涂层和内表面附着的锈层。

采用除锈液酸洗除锈,除锈液为500 mL盐酸加3.5 g六次甲基四胺,加蒸馏水配制成1000 mL的溶液。酸洗吹干后测量腐蚀严重部位的点蚀深度,每个管段分别选5个点,编号为A,B,C,D 和E,点蚀深度单位为mm。点蚀测量参照GBT 18590—2001《金属和合金的腐蚀点蚀评定方法》。

1.5微观腐蚀形貌分析

1)金相显微镜分析。采用奥林巴斯GX51金相显微镜对管路进行金相分析,在焊缝区、热影响区和母材分别选择10 mm×10 mm的小试样,用环氧树脂封嵌,暴露管路内部的一侧为工作面。依次采用400,600,1000目的砂纸对试样进行打磨,直到露出光亮均匀的金属面,然后采用高效金刚石抛光液对试样进行抛光,直至试样表面光亮没有划痕,采用3%硝酸乙醇溶液进行浸蚀。

2)扫描电镜分析。采用日本 JEOL公司的JSM-6700F型场发射扫描电子显微镜观察试样的表面腐蚀形貌,在试样焊缝区、热影响区和母材分别选材,切割加工成小试样,酸洗后,用丙酮擦洗,备用。

2 结果与讨论

2.1全浸腐蚀试验结果

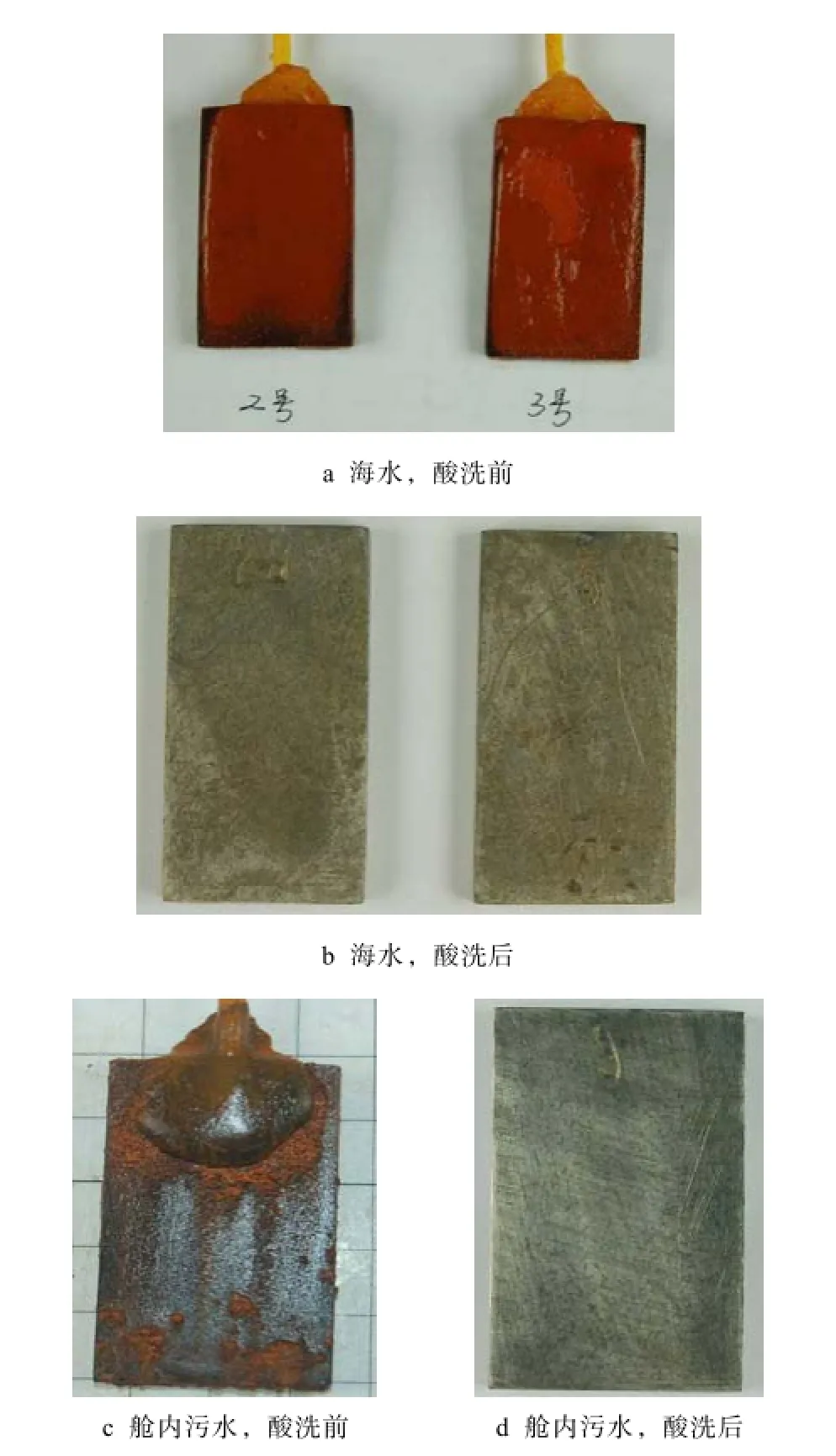

浸泡试验结束后,取出试样,拍照后除锈,除净锈层后再次拍照,海水和舱内污水浸泡两个月的形貌如图1所示。可以看出,20号钢在海水中浸泡后,整个表面生成了一层红褐色锈层,随着浸泡周期的增加,锈层不断加厚,质地疏松。舱内污水浸泡试样,试样局部有红褐色锈迹,腐蚀形貌不同的原因主要是由于两种水质的腐蚀性不同。水质测量仪测得海水和舱内污水的水质参数见表1,可以看出,两种水样除了pH相近,舱内污水的电导、盐度和溶解氧都小于海水,说明舱内污水的腐蚀性弱于海水,20号钢在海水中更容易发生腐蚀。

图1 试样在两种水中浸泡两个月后的形貌Fig.1 The morphology of sample immersed in two kinds of water for two months

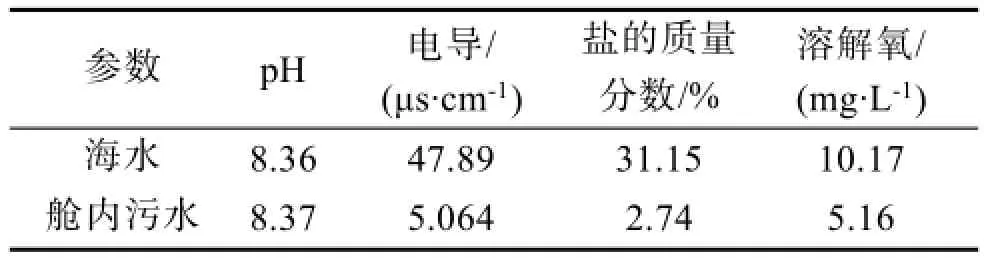

表1 海水和舱内污水参数Table 1 Parameters of seawater and sewage in tanks

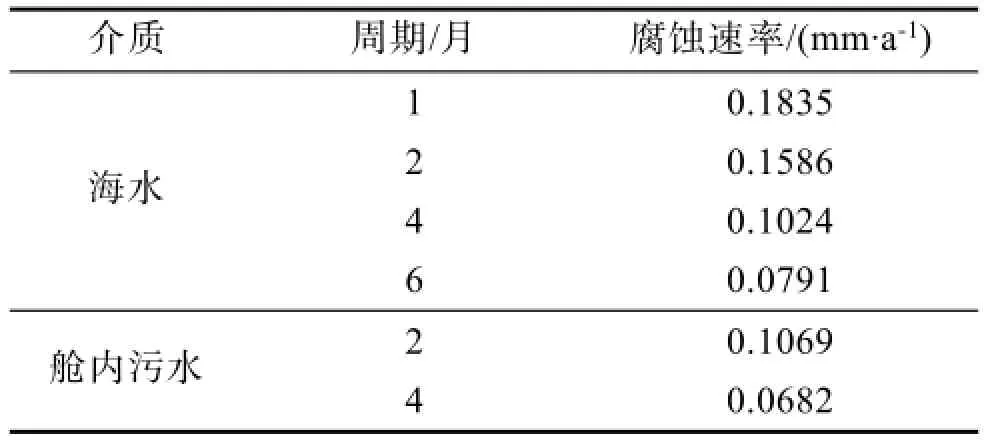

20号钢在海水和舱内污水中的腐蚀速率结果见表2。可以看出,在海水介质中,随着试验周期的增加,20号钢的腐蚀速率逐渐减小。在海水中,钢铁的腐蚀过程通常为:Fe失去电子以Fe2+溶解,Fe2+与OH-形成Fe(OH)2,Fe(OH)2被进一步氧化,生成的Fe3O4(黑色)。在氧化膜的外表面,接近溶解氧的Fe(OH)2,Fe3O4被氧化成Fe2O3或Fe(OH)3(从橘红到棕色)。碳钢表面的铁锈大多是由含水的氧化铁组成。金属表面形成的锈层,对20号钢的腐蚀起到了一定的保护作用,尤其是在静止浸泡状态。

表2 20号钢在海水和舱内污水中的腐蚀速率结果Table 2 The corrosion rate results of No.20 steel in seawater and tank sewage

在舱内污水介质中,20号钢的腐蚀速率变化趋势与海水中的相同。与同周期的海水介质相比,20号钢在舱内污水的腐蚀速率更小。从表1中两种水样的水质参数可以看出,舱内污水的电导、盐度和溶解氧均小于海水,pH相近,舱内污水离子较少,且有生活污水等成分,溶液导电性能下降,因此20号钢在舱内污水的腐蚀速率更低。

2.2腐蚀电位测试结果

2.2.1自腐蚀电位的测量

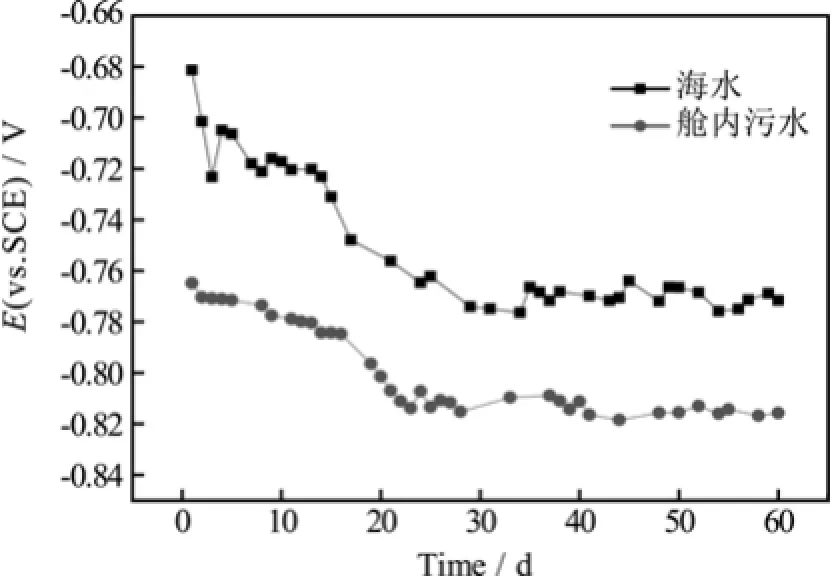

20号钢在海水和舱内污水中的自腐蚀电位-时间变化趋势如图2所示。浸泡初期,腐蚀产物生成,钢表面氧化膜被破坏,自腐蚀电位负移。随着浸泡时间的延长,腐蚀产物在碳钢表面不断堆积,减缓了钢表面的腐蚀,自腐蚀电位趋于稳定。在海水中,浸泡29天后20号钢的自腐蚀电位趋于稳定,自腐蚀电位为-0.769 V;在舱内污水中,浸泡23天后20号钢的自腐蚀电位趋于稳定,自腐蚀电位为-0.811 V。

图2 20号钢在海水和舱内污水中的腐蚀电位-时间曲线Fig.2 Potential-time curves of No.20 steel in seawater and tank sewage

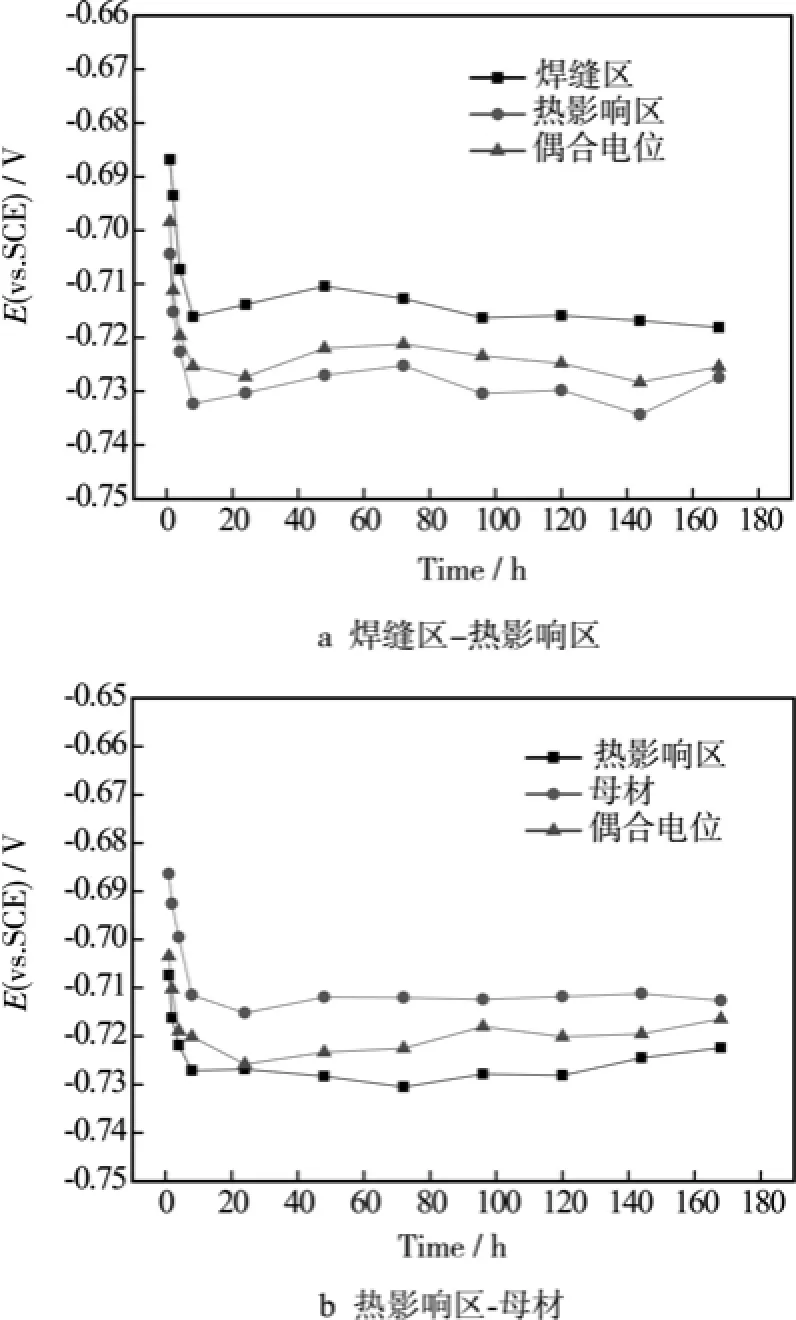

2.2.2电偶腐蚀试验

图3 20号钢在海水中的偶合电位及开路电位Fig.3 Coupling potential and open-circuit potential of No. 20 steel in sea water

焊缝区-热影响区、热影响区-母材偶对在海水中的偶合电位及开路电位如图3所示。结果显示,焊缝区在海水中的开路电位比热影响区正,试验168 h,焊缝区与热影响区的开路电位没有发生反转。开始浸泡时,焊缝区的开路电位比热影响区正21 mV;8 h稳定后,焊缝区的开路电位比热影响区正9~17 mV。在热影响区-母材电偶试验中,母材试样在海水中的开路电位比热影响区正,试验168 h,热影响区与母材的开路电位没有发生反转。开始浸泡时,母材的开路电位比热影响区正23 mV,约8 h后电位稳定,母材的开路电位比热影响区正9~18 mV。在两组电偶对中,焊缝区和母材开路电位均比热影响区正,表明材料在热影响区更易发生腐蚀。

2.3电化学测试结果

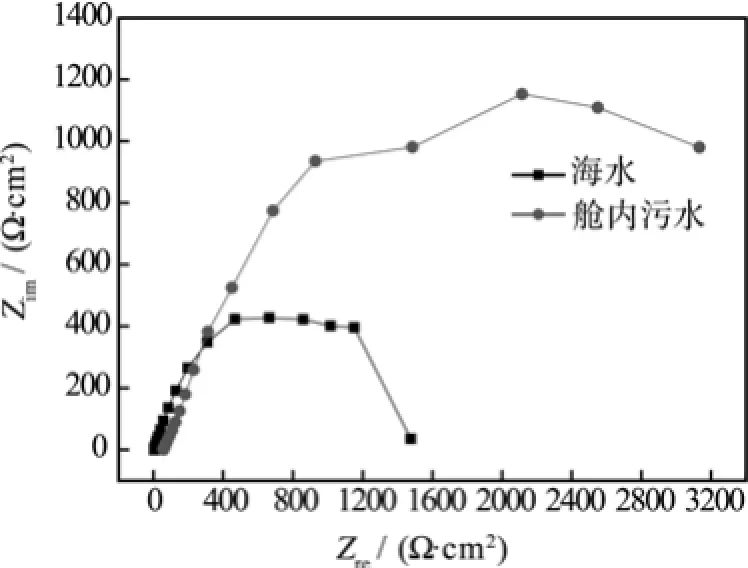

20号钢在海水和舱内污水中1 h时的交流阻抗图如图4所示。可以看出,在舱内污水中的容抗弧半径远大于海水。说明20号钢在舱内污水中电荷转移电阻更大,在舱内污水中更不易发生腐蚀。

图4 20号钢在海水和舱内污水中Nyquist图Fig.4 Nyquist plots of No.20 steel in seawater and tank sewage

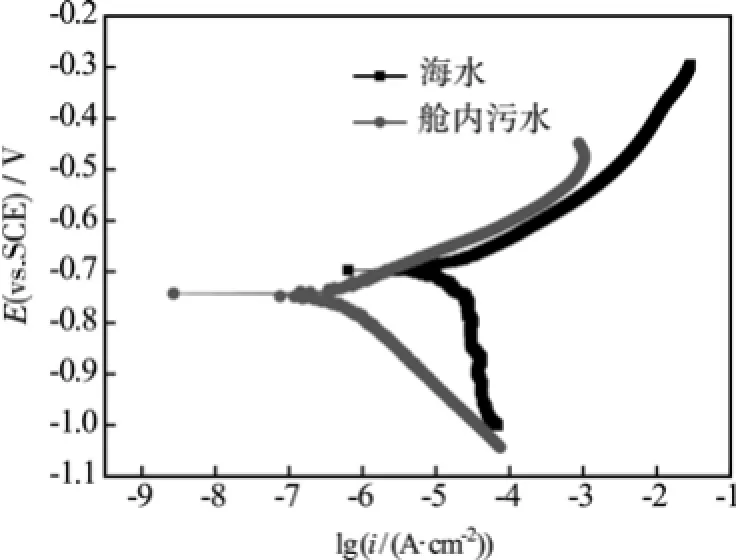

20号钢在海水和舱内污水中的极化曲线如图5所示,20号钢在舱内污水中的开路电位比海水中更负,在舱内污水中的腐蚀电流小于海水中的腐蚀电流。腐蚀电流密度的数值越小,腐蚀速率就越小,表明20号钢在舱内污水中的腐蚀速率小于海水。

图5 20号钢在海水和舱内污水中的极化曲线Fig.5 Polarization curves of No.20 steel in seawater and tank sewage

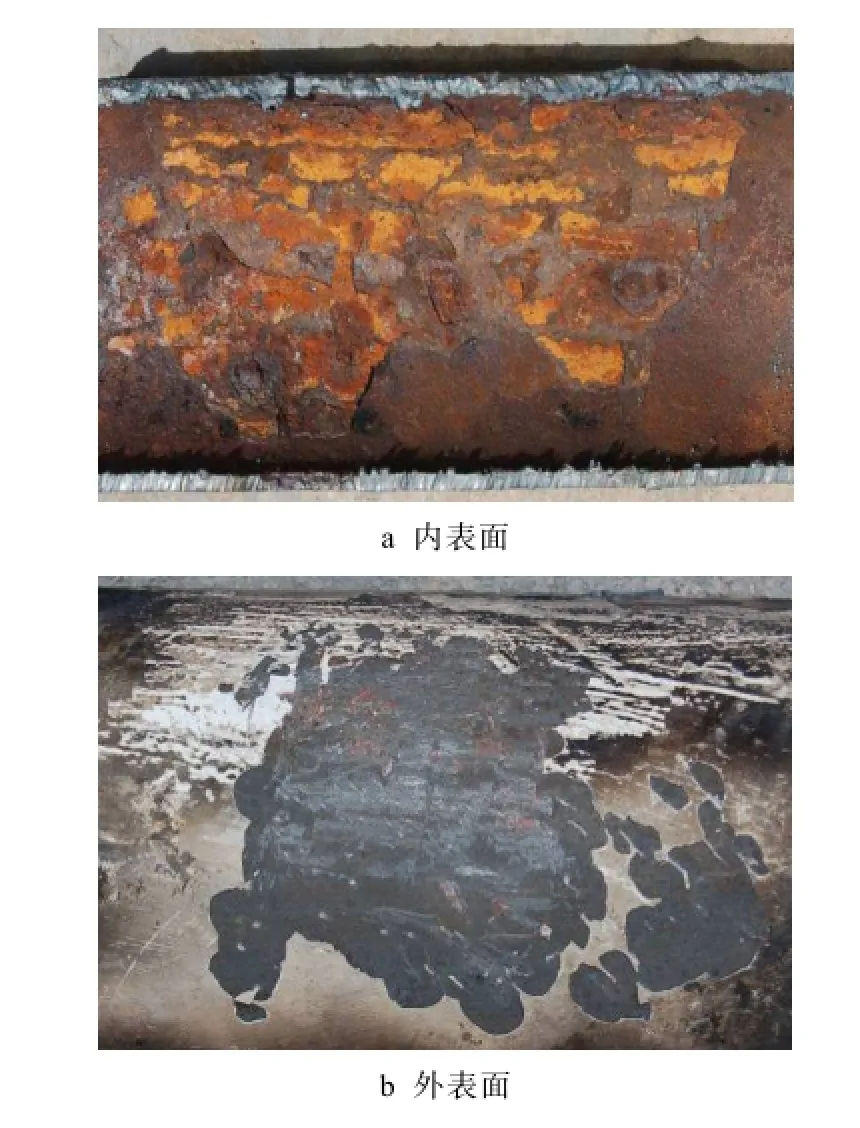

2.4宏观腐蚀形貌结果

20号钢样品2剖开后如图6a所示,内部发生了严重的腐蚀,表面有锈层附着,随着敲击,锈层脱落。20号钢外表面形貌如图6b所示,可以看出,20号钢外表面涂层基本完好,除去表面涂层,金属表面也基本完好,没有发生明显的腐蚀。

图6 20号钢管形貌Fig.6 The morphology of No.20 steel pipe

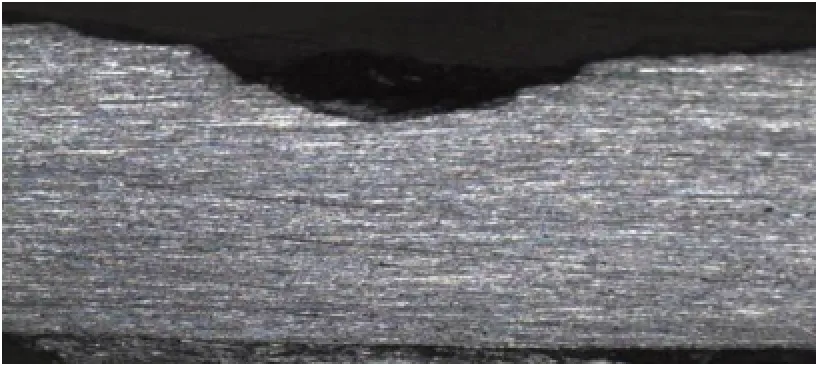

20号钢样品剖开酸洗后的内表面如图7所示,可以看出,内表面整体粗糙不平,在焊缝联接的沟槽区域和弯管处,有较多点蚀坑。外表面除去锈层后的形貌如图8所示,各管段区域均未发生显著腐蚀,这也说明管路腐蚀主要发生在内表面,腐蚀是从内部向外部发展进行的。内表面点蚀区域的横截面照片如图9所示,可以看出,内表面凹陷的腐蚀坑,说明点蚀是从内表面向外表面发展进行的。

图7 内表面酸洗后的腐蚀形貌Fig.7 Corrosion morphology of inner surface after pickling

图8 外表面除去锈层形貌Fig.8 Corrosion morphology of outer surface after removal of rust

图9 点蚀区域横截面Fig.9 The cross-sectional morphology of pitting area

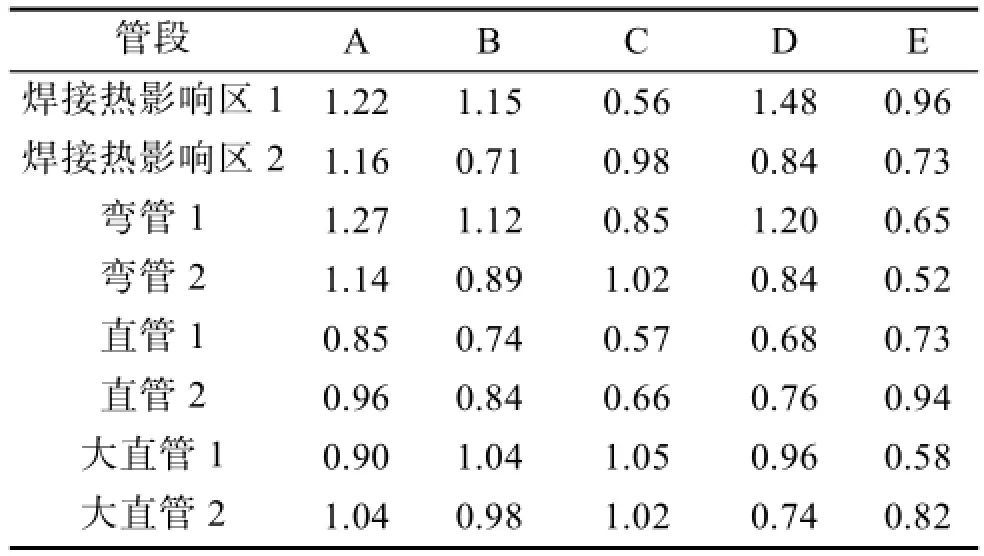

20号钢各管段内表面点蚀深度见表3。可以看出,最大点蚀深度为1.48 mm,出现在焊接热影响区,弯管和直管处均有深度大于1 mm的点蚀坑。焊接影响、流动海水在弯管处造成的压力等因素容易造成20号管内部严重腐蚀。20号管各管段较深的点蚀坑,长期发展就易导致管路穿孔。

表3 20号钢管腐蚀点蚀深度Table 3 Pitting corrosion depth of No.20 steelmm

2.5微观腐蚀形貌结果

2.5.1金相显微镜分析

20号钢管试样在焊缝区、热影响区和母材的金相组织如图10所示。可以看出,焊缝区的金相组织与其他两区大不相同,这是因为焊材的成分和冶炼情况不同于母体材料。热影响区和母材的金相组织相似,白色晶粒为铁素体,铁素体晶界处的黑色块状为珠光体,在热影响区珠光体出现了连续的带状纹理,而母材中铁素体与珠光体分布规律,相间呈现[3—4],这种差别的原因是焊接过程产生的高温导致热影响区金相组织变化。

图10 试样金相组织(×200)Fig.10 The microstructure of sample(×200)

2.5.2扫描电镜分析

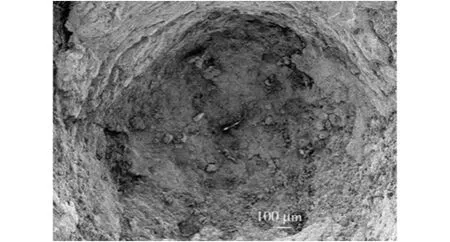

焊缝热影响区的微观形貌如图11所示,可以看出,热影响区腐蚀较为严重。这是因为焊缝金属的化学成分和金相组织形态与母材不同,母材在焊接时局部区域存在高温加热和冷却的过程。这种热影响使邻近焊缝的母材区域因受热高低和冷却速度不同,形成了新的金相组织,这种结构通常是不稳定的[5—6],因此易发生沿焊缝发展的呈沟槽状的局部腐蚀。点蚀坑局部形貌如图12所示,局点蚀沿着管路管壁纵向进行,直至管壁发生穿孔。

图11 焊缝热影响区微观形貌Fig.11 Microstructure of heat affected zone

图12 点蚀坑局部形貌Fig.12 Local appearance of pitting

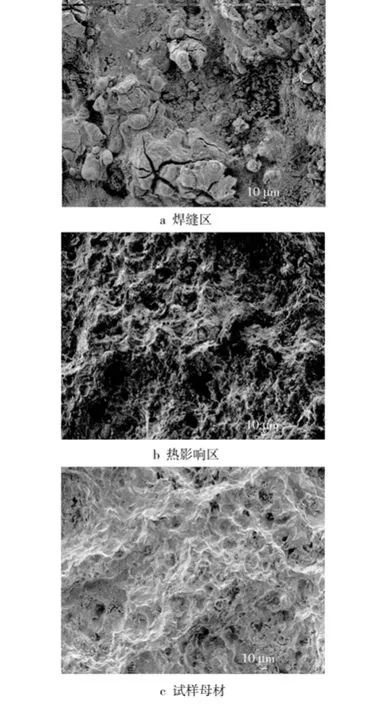

焊缝区、热影响区和母材的电镜扫描图像如图13所示。可以看出,焊缝区和热影响区腐蚀较为严重,焊缝区试样呈高低不平、局部开裂状,热影响区表面有较多蜂窝状腐蚀坑,母材腐蚀相对较轻,但呈现出粗糙不平的腐蚀形貌。

图13 扫描电镜图像Fig.13 SEM images

3 结论

通过20号钢在海水与舱内污水腐蚀测试试验以及实船管路腐蚀形貌分析等研究,可以得到以下结论。

1)舱内污水的腐蚀性弱于海水。

2)同样条件下,20号钢在舱内污水中的腐蚀速率小于海水。在两种水质的浸泡试验中,20号钢的腐蚀速率均随着浸泡周期的增加而减小。

3)20号钢管内表面点蚀严重,外表面腐蚀较轻,腐蚀从内部向外部发展。

4)微观分析表明,热影响区腐蚀较为严重,母材腐蚀相对较轻,但也呈现出粗糙不平的腐蚀形貌。

[1]张英,戴明安.海水中舰船钢低电位差电偶的腐蚀[J].中国腐蚀与防护学报,1993,13(1):87—90.

ZHANG Ying,DAI Min-an.Low Potential Difference Galvanic Corrosion of Ship Steel in Seawater[J].Journal of Chinese Society for Corrosion and Protection,1993,13(1):87—90.

[2]黄桂桥,郁春娟,李兰生.海水中钢的电偶腐蚀研究[J].中国腐蚀与防护学报,2001,21(1):46—53.

HUANGGui-qiao,YUChun-juan,LILan-sheng. Galvanic Corrosion of Steel in Seawater[J].Journal of Chinese Society for Corrosion and Protection,2001,21(1):46—53.

[3]崔忠圻,覃耀春.金属学与热处理[M].北京:机械工业出版社,2007.

CUI Zhong-qi,TAN Yao-chun.Metallurgy and Heat Treatment[M].Beijing:Mechanical Industry Press,2007.

[4]郭正洪.钢中珠光体相变机制的研究进展[J].材料热处理学报,2003,24(3):1—7.

GUOZheng-hong.AdvancesofPearlitePhase Mechanism in Steel[J].Transactions Materials and Heat Treatment,2003,24(3):1—7.

[5]赵品,谢辅洲,孙振国.材料科学基础教程[M].哈尔滨:哈尔滨工业大学出版社,2009.

ZHAO Pin,XIE Fu-zhou,SUN Zheng-guo.Materials Science Foundation Course[M].Harbin:Harbin Institute of Technology Press,2009.

[6]宋维锡.金属学[M].北京:冶金工业出版社,2004.

SONG Wei-xi.Metal[M].Beijing:Metallurgical Industry Press,2004.

Cause Analysis for Corrosion of Carbon Steel Pipe in Bilge Water of a Certain Ship

ZHANG Bo1,2,DONG Cai-chang1,2,WU Heng1,2

(1.Qingdao Research Institute for Marine Corrosion,Central Iron and Steel Research Institute,Qingdao 266071,China;2.Qingdao NCS Testing Protection Technology Co.Ltd,Qingdao 266071,China)

Objective To investigate the corrosion of No.20 carbon steel in seawater and sewage in tanks.Methods The corrosion reason was investigated by immersion corrosion test,galvanic corrosion test,electrochemical test and corrosion morphology analysis.Results The corrosion data of No.20 carbon steel in seawater and sewage were obtained,including corrosion rate,corrosion potential,polarization curves,impedance spectroscopy and corrosion morphology.Conclusion The results indicated that the corrosion of embedded pipe was largely due to seawater inside the pipe,influence of welding on embedded pipe and sewage outside pipe,and the corrosion caused by seawater inside the pipe was a major factor.

steel pipe;corrosion;electrochemistry

2016-04-01;Revised:2016-04-11

10.7643/issn.1672-9242.2016.04.006

TJ04;TG172.5

A

1672-9242(2016)04-0035-07

2016-04-01;

2016-04-11

张波(1971—),男,山东青岛人,博士,主要研究方向为材料的腐蚀与防护。

Biography:ZHANG Bo(1971—),Male,from Qingdao,Shandong,Ph.D.,Research focus:corrosion and protection of materials.