升降式洗浴转运装置的优化设计与动力仿真

关天民,轩亮,雷蕾,高原

(1.大连交通大学 机械工程学院,辽宁 大连 116028; 2.江汉大学 机电与建筑工程学院,湖北 武汉 430056)*

升降式洗浴转运装置的优化设计与动力仿真

关天民1,轩亮2,雷蕾1,高原1

(1.大连交通大学 机械工程学院,辽宁 大连 116028; 2.江汉大学 机电与建筑工程学院,湖北 武汉 430056)*

针对使用者特殊的身体状况和护理人员性别的局限性,通过对瘫痪老人洗浴设施需求的调研,基于现有的轮式转运担架,提出了瘫痪老人洗澡用升降式转运装置的设计方案,完成三维建模,并利用ADAMS对转运车升降机构进行工作过程仿真分析,受力计算与优化,验证优化分析的正确性.

转运装置;受力分析;优化设计;动力仿真

0 引言

截止2013年底,我国60岁以上人口已达到2.02亿,预计到2025年将达到3亿以上,2050年将达到4.8亿,约占全国总人口的三分之一.届时,中国将成为发展中国家里人口老龄化最严重的国家.与此同时,高龄、服务照料、失能、空巢、贫困和精神关爱等诸多问题更为人口老龄化增加了复杂性.老年人用品产业是伴随着老龄化社会的出现逐步兴起的,其市场潜力巨大,不仅为老年人带来了福音,还形成了新的经济增长点,在未来会有巨大的经济效益[1- 2].

本文基于现有的轮式转运担架,提出了瘫痪老人洗澡用担架式转运车的设计方案.利用工程计算软件对转运车升降机构进行受力计算与优化,完成三维建模,并对工作过程仿真分析,验证优化分析的正确性.

1 转运车数学模型的建立

剪叉式升降平台是升降平台中应用最广泛的一种结构,相比较其他升降方式具有结构简单、承载能力大、占地空间小、工作效率高和上升平稳等特点,故转运车升降机构应采用剪叉结构的升降方式.大多数剪叉升降平台采用液压缸作为动力源,但是液压系统复杂,不宜安装在医疗康复设施中.现可以在市场上购买各种不同型号、推力的直线电机推杆,而且有专门为医疗康复设施而设计直线电机推杆,其推力平稳、噪音小的特点可满足我们的医疗护理转运担架基本设计要求,所以采用直线电机推杆是最优选择.

1.1直线电机推杆安装位置的确定

如图1所示为升平台的几种电机安装的方式,图1(a)中电机推杆的两端均安装在升降平台的内、外剪叉臂上,两端均为活动端,工作过程中直线电机推杆受力较小,但是其最低、最高位置不能满足转运车的设计要求;图1(b)中直线电机推杆上端安装在平台上架,下端为移动端,安装在剪叉臂上,虽然工作过程中直线电机推杆受力较小,但是最低极限位置也不能满足转运车的设计要求;图1(c)中直线电机推杆下端安装在剪叉底架,上端安装在剪叉臂的移动端,升降高度差较大,这种安装方式相比较前两种更为合理.根据设计要求,转运车应具有较大跨度的工作高度差,因此图1(c)满足设计要求.

(a)

(b)

(c)

1.2剪叉机构数学模型的建立

升降机构选用直线电机作为动力源,由于直线电机的推力有限,为增加转运车的可靠性,需要对剪叉平台工作过程中直线电机推杆进行受力分析,为选择直线电机推杆推力值作为数据参考.

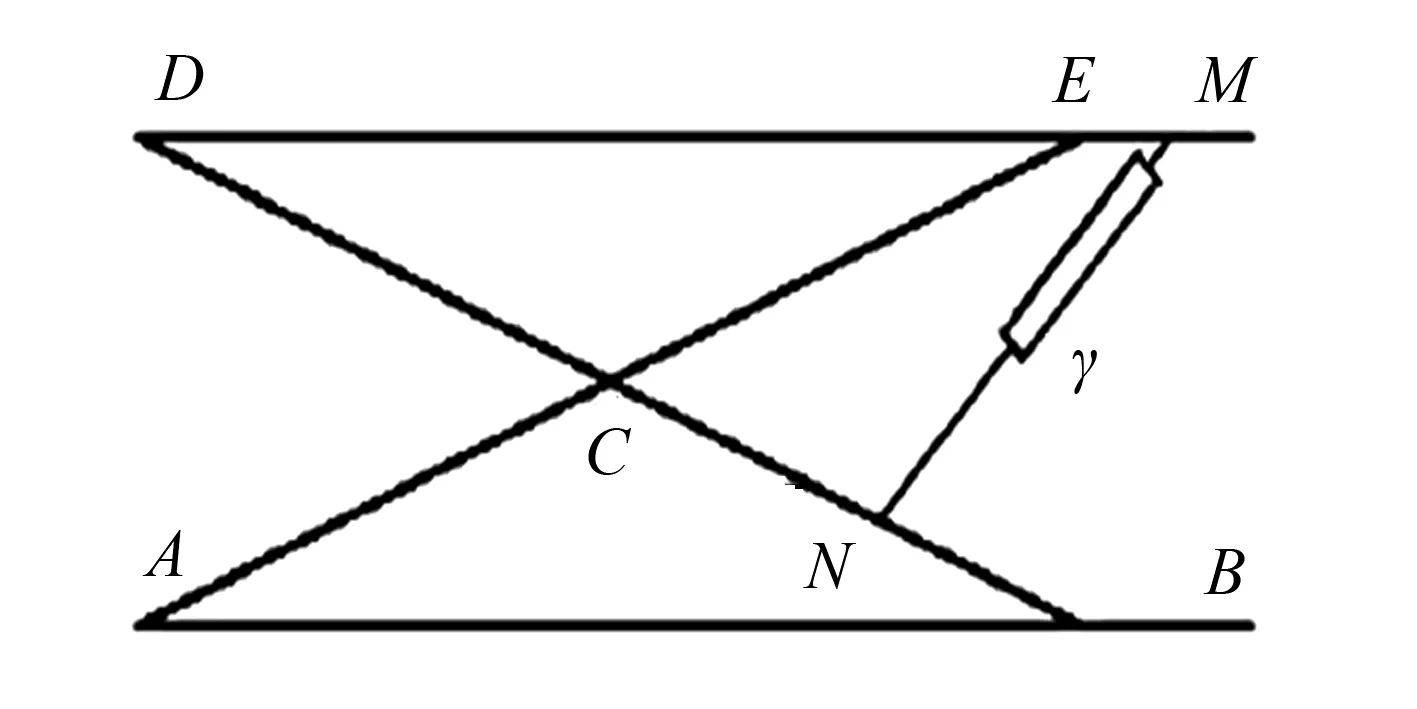

选择直线电机的上铰点安装在内剪叉臂的上端,直线电机的下铰点应安装在下底架下方.剪叉式升降机构主要包括下底架、剪叉臂、上架和直线电机,建立直角坐标系,构建出剪叉升降平台在上升过程中的机构运动简图,如图2所示.

图2 机构运动简图

A点为内剪叉臂与下底架的铰点位置,D点为外剪叉臂与上支架的铰点位置,剪叉臂AM、DB分别绕着铰点A、D逆时针旋转和顺时针旋转,C点为内、外剪叉臂铰点位置,B、M为滑动端,可以左右滑动,N、M分别为直线电机推杆的下铰点和上铰点安装位置,α角为剪叉臂与水平X方向的夹角,β角为直线电机推杆与垂直Y方向上的夹角.

设内外剪叉臂AM1、DB长度为L1、L2,且L1=L2,直线电机杆长为γ,L1重力为g1;L2重力为g2,剪叉上支架重力为g3,直线电机推杆杆γ重力为g4.

根据虚功原理,直线电机推杆γ在铰点M点做的功与重力对剪叉各个部件做的功之和等于零,得出虚功方程:

(1)

其中: Fx=Fsinβ,Fy=Fcosβ.

设直线电机推杆的推力F在上铰点M的作用力在X方向上的坐标为:

xM=L1cosα

设直线电机推杆的推力F在上铰点M的作用力在Y方向上的坐标为:

yM=L1sinα+b

剪叉升降平台在上升的过程中,直线电机杆铰点M在X方向上产生的虚位移为:

dxM=-L1sinαdα

剪叉升降平台在上升的过程中,直线电机杆铰点M在Y方向上产生的虚位移为:

dyM=L1cosαdα

重力对各个部件做的虚功之和为:

(2)

整理得:

(3)

化简等式,求出直线电机推杆受力的关系式:

(4)

1.3直线电机下铰点安装位置计算

剪叉升降平台是四杆机构,四杆机构的优化是一个多变量的优化设计问题.由等式结果可知,直线电机推杆在所受重力一定的情况下,其铰点受力FM的大小与α、 β角的大小有关,当剪叉升降平台的最低、最高位置以及剪叉臂长度确定后,α角的取值范围也随之确定.β角的取值不但与直线电机的高度变化范围有关,还与直线电机推杆下铰点的安装位置N点有关.同时,N点与M点是可以看做一根杆的两端,所以N点与M点受力始大小相等方向相反.

(5)

为了保证直线电机推杆在剪叉平台升降过程中铰点所承受的力尽可能的小,同时减少电机的工作载荷,增加电机的使用寿命,需对直线电机的下铰点安装位置优化.建立直角坐标系,如图3所示.

电机下端的安装位置N点坐标可以为图中阴影区域内任意一点,但是具体的哪一点为最佳的安装位置,还需要进行进一步的分析.

图3 直线电机推杆安装区域示意图

设直线电机推杆下铰点的安装位置N点的坐标系为(xa,yb).根据剪叉升降平台的平面几何关系列出方程:

(6)

将式(6)联立推导出关于β角的关系式:

(7)

将式(7)带入到式(5)中,得出FN关于坐标点(xa,yb)的关系式:

(8)

由此可见在直线电机推杆在剪叉升降平台所受重力一定的情况下,下铰点的受力FN的大小与T有关.

(9)

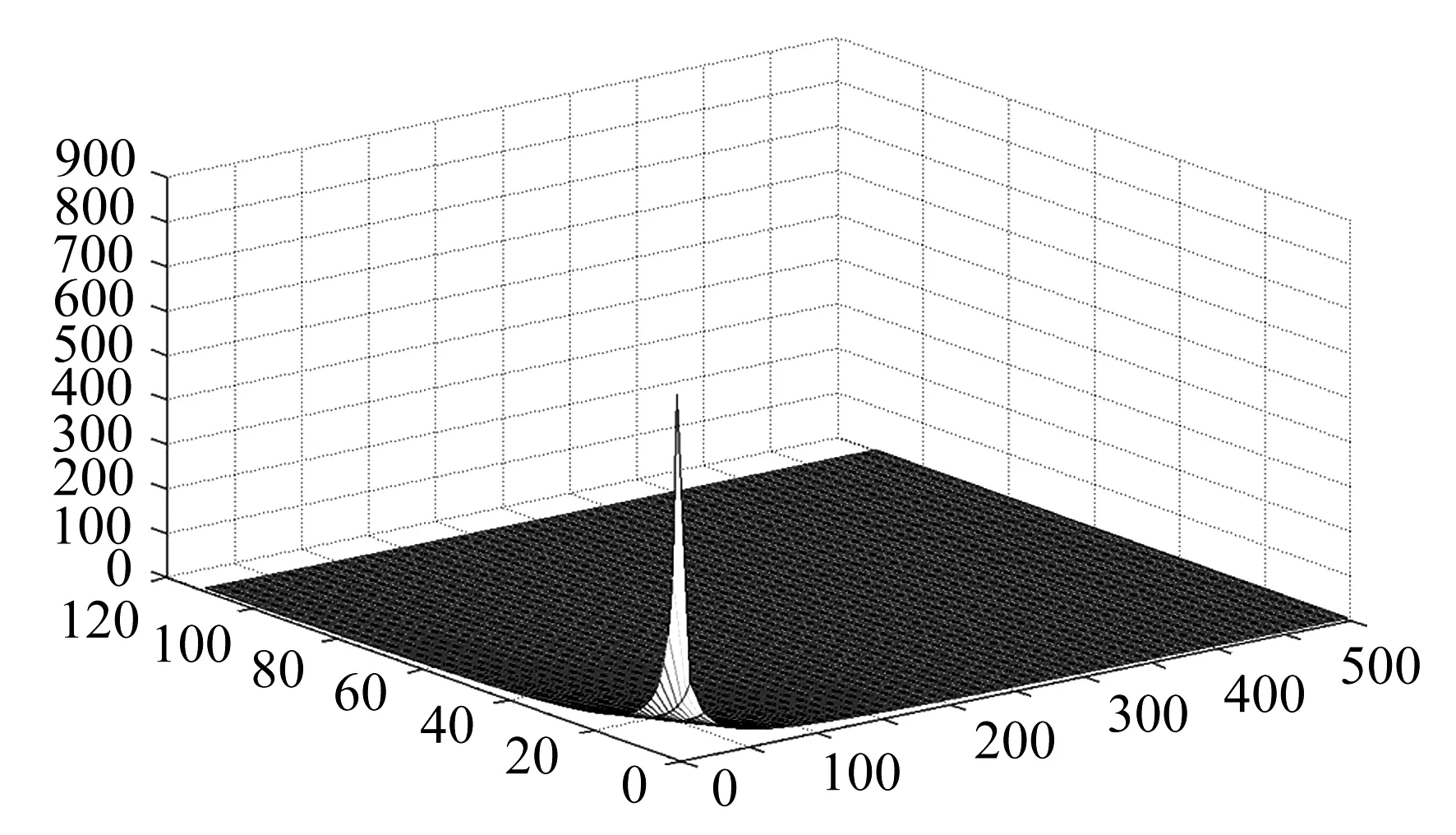

将上述推导结果写入MATLAB程序中,绘制出T在阴影区域内的变化值,如图4所示.

图4 T值变化曲线

由结果可以看出,下铰点的安装位置FN点越接近原点的位置时T值越大,在远离原点的对角线方向上T值越小.因此,水平方向上应尽可能的远离原点,而在竖直方向上尽可能的向下,对应的阴影区域的坐标为(569,-110).从而优化出最佳的直线电机推杆下铰点安装位置.

将上述优化出的结果带入到原有的铰点N点受力表达式中,得到求出FN随剪叉升降平台上生过程中铰点所受的力的变化曲线图,如图5所示.

图5 直线电机推杆受力图

由此可见,直线电机在推动剪叉平台的上升的工作过车中,受力逐渐降低,在剪叉升降平台的最低极限位置处,直线电机推杆受力最大,其最大受力为4 653 N,在剪叉升降平台的最高极限位置处受力最小,为3 278 N.

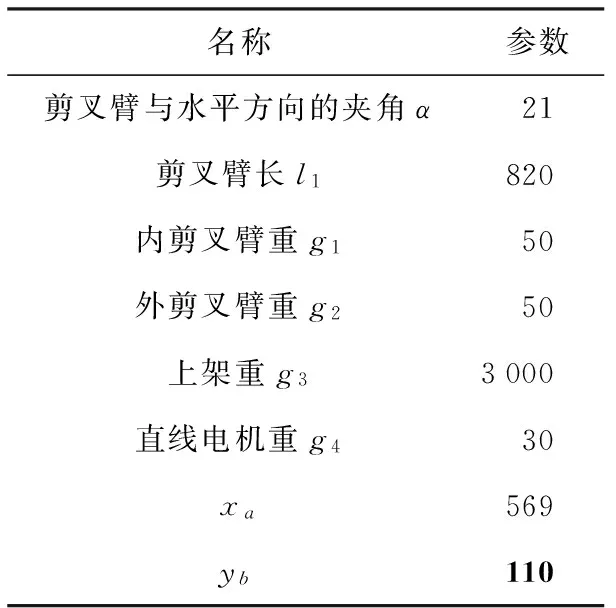

根据优化结果确定α角、β角的变化规律,具体参数如下表1所示.

表1 剪叉式升降机构技术参数

2 转运装置模型的建立

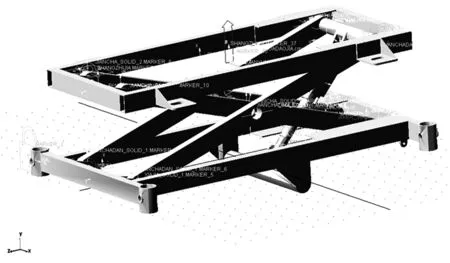

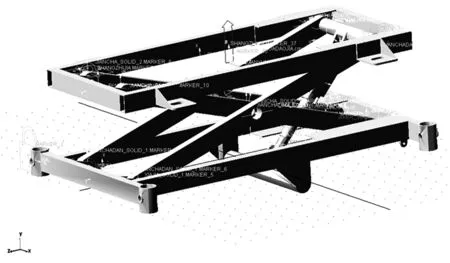

根据MATLAB软件优化结果和转运车的设计要求,在Pro/E中建立转运车实体模型,如图6所示.转运装置的技术参数如下表2所示.

转运车的机构设计均左右对称,可以根据场地的限制选择与浴缸的对接方向.

图6 Pro/E中转运车模型

项目技术参数外形尺寸1190(L)×761(W)×500~740(H)质量约55kg材料框架:304不锈钢、铝;上盖板:亚克力板

3 转运车运动学仿真分析

通过运用ADAMS软件对转运车的升降运动形式进行仿真分析,验证所确定的直线电机下铰点安装位置为最佳安装位置,分析得到剪叉升降平台上升、下降过程中速度的变化数据.

在ADAMS软件的仿真中,需要将上述模型做相应的修改,将滚轮简化为滑块,并能在滑道之间滑动,将直线电机简化为两个套筒,分别与下支架和内剪叉臂铰接,两个套筒可以进行相对的滑动,实现直线电机推杆的伸缩运动.

将简化后的模型导入到ADAMS软件中,根据转运车剪叉升降平台的机构,确定各个构件的运动形式,定义各个部件的约束、驱动.在仿真模型部件的定义中需要用到旋转副、滑移副、固定副三种运动副.如图7所示.

图7 剪叉仿真模型

在模拟升降平台升降的工作状态时,由于瘫痪老人自身的重力不大、机构上升的速度较慢且剪叉结构比较简单,只对其上表面担架部分施加重力载荷来模拟瘫痪老人平躺时转运车所受重力即可满足要求,同时对其他的部件加载载荷.将剪叉升降平台的驱动定义在电机套筒的滑移副上,定义模型的运动时间后进行运动学仿真.

剪叉由最低位置开始逐渐升高直到直线电机推杆接近垂直的位置时停止仿真,如图8所示.

(a)最低位置

(b)最高位置

4 剪叉升降机构驱动元件受力分析

通过对转运车升降机构进行仿真,可以看出升降架能够按照预先设定的运动状态工作.接下来利用求解器对升降机构中的直线电机推杆下铰点处进行测量,在这里系统默认的X轴坐标表示系统运行时间.为了便于ADAMS软件的模拟仿真数据与MATLAB软件的计算结果相比照,需要将系统默认的表示时间进程的X轴的坐标改为表示剪叉高度h在Y方向上的位移.修改后的X轴、Y轴的坐标系定义均与MATLAB的仿真曲线坐标一致,绘制出相应铰点受力变化曲线,如图9所示.

图9 直线电机受力曲线图

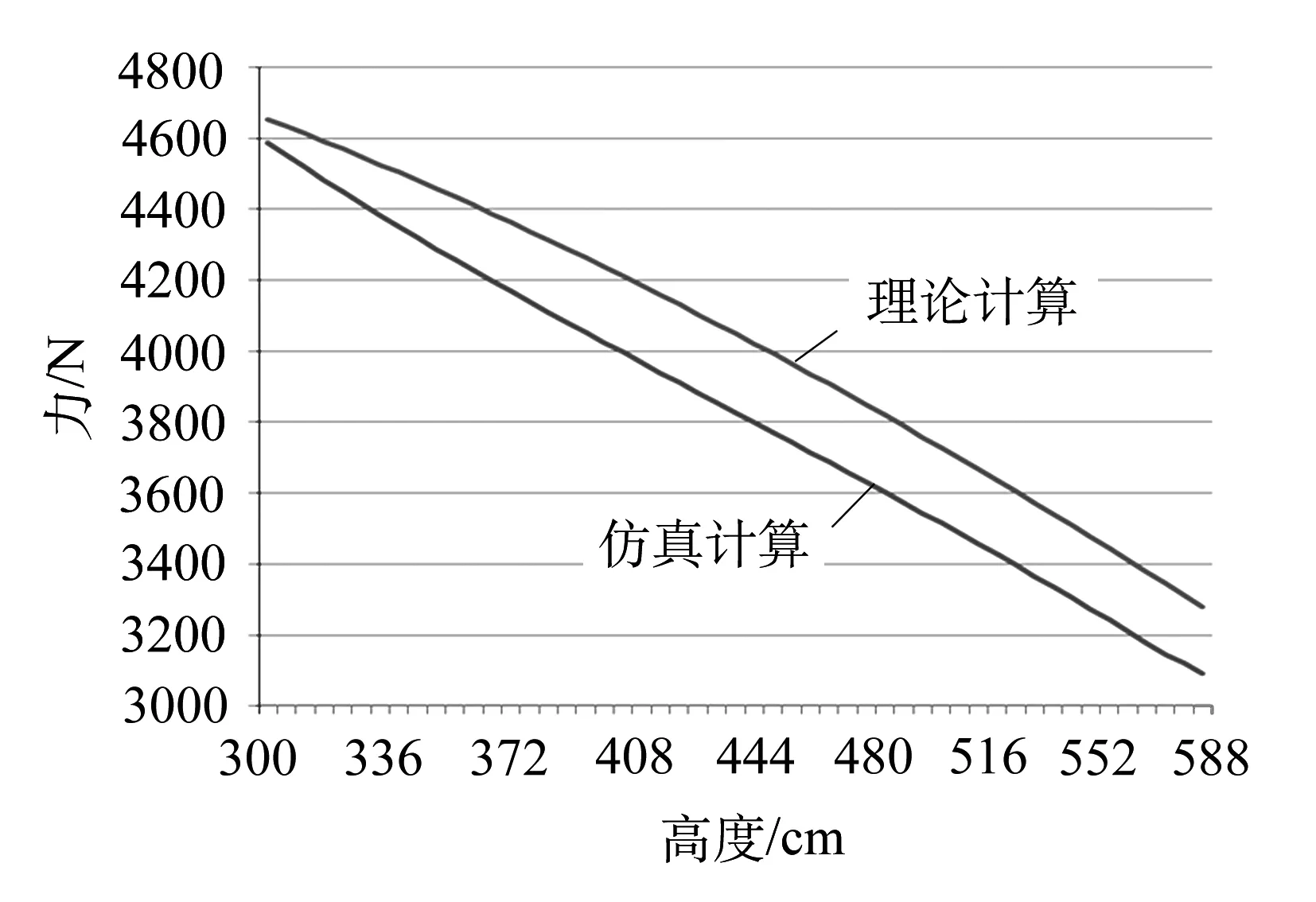

将上述曲线图内的数据与MATLAB软件优化出数据导入到EXCEL中分析理论计算值与仿真测量值的误差如图10所示.

图10 理论计算与仿真计算值对比

从图中可以看出,两条曲线的变化趋势一致,数值接近,误差较小,说明了优化设计理论的正确性和合理性.

5 剪叉升降机构工作速度分析

在转运车的升降过程中,其速度应保持平稳,上升速度太快会造成不安全因素,且增加直线电机推杆成本,减少使用寿命,下降太快会给人造成失重不舒适的感觉.通过分析模型中剪叉升降平台的速度以选出最合适的电机.由于直线电机杆并非直接垂直安装在升降平台上下支架之间,而是安装在剪叉臂与下支架之间.所以转运车单位时间内上升、下降的高度并非是直线电机单位时间内的伸缩速度,即可通过规定最佳的上升、下降工作时间来选择出直线电机的工作速度,从而为选择更加合理的电机型号作为参考.剪叉升降平台上升过程加速度变化曲线如下图11(a)所示,加速度恒为负值.

如图11(b)所示,剪叉升降平台上升速度随平台的上升逐渐减小.

(a)加速度变化

(b)位移变化

6 结论

本文设计了一种新型升降平台的电机安装方式.对剪叉升降平台的数学模型分析,借助MATLAB软件模拟出剪叉升降机构的升降过程,计算了重要部件的受力变化,优化设计了直线电机推杆的下铰点安装位置.根据优化结果和设计要求建立转运车的三维实体模型.利用ADAMS软件模拟剪叉升降平台的升降过程,与MATLAB仿真结果进行对比,验证了优化位置的合理性.

[1]李爽.新型老人用担架式洗澡车的研究[D].大连:大连交通大学,2008.

[2]冯雨峰.养老社区建设的城乡统筹[J].城市发展研究,2012(4):98- 104.

[3]陈志伟,董月亮.MSCADAMS多体动力学仿真基础与实例解析[M].北京:中国水利水电出版社,2012.

[4]段慧文.剪叉机构计算与虚位移原理[M].北京:中国水利水电出版社,2012.

[5]TYCHO K,FREDERICKS,SANG D Choi,et al.Biomechanical Analyses of Paramedics Using Stairchairs[J].Human Performance Institute,2000,31(2):167- 177.

[6]李亚南.运动型自行车车架设计方法研究[D].天津:天津大学,2012.

Optimized Design and Dynamic Simulation Analysis of Elevating Bath Transporter

GUAN Tianmin1,XUAN Liang2,LEI Lei1,GAO Yuan1

(1.School of Mechanical Engineering,Dalian Jiaotong University,Dalian 116028,China; 2.School of Mechanical and Architectural Engineering,Jianghan University,Wuhan 430056,China)

According to special physical condition of elderly paralyzed patients and the fact that most nursing staffs in China are female,the elderly paralyzed patient demand for bath facilities is studied.Based on the existing wheeled transport stretcher,design scheme of raising is proposed.By using ADAMS to analyze and optimization design,the best design structure was decided,and the lift platform was modeled.The working process of the simulation analysis verifies the correctness of the optimization analysis.

transfer stretcher; stress analysis; optimization design; dynamic simulation

1673- 9590(2016)05- 0067- 06

2016- 03- 13

辽宁省科学技术计划资助项目(2013408005);大连市科技计划资助项目(2014A11GX043)

关天民(1963-),男,教授,博士,主要从事先进运动机构与康复机构理论与技术方面的研究

E-mail:gtm@djtu.edu.cn.

A