动车车轮与曲线钢轨磨耗问题研究

张军,旷娇果,王春艳,李霞

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028; 2.北京建筑大学 机电与车辆工程学院,北京 100044)*

动车车轮与曲线钢轨磨耗问题研究

张军1,2,旷娇果1,王春艳1,李霞1

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028; 2.北京建筑大学 机电与车辆工程学院,北京 100044)*

针对高速动车通过曲线时轮轨磨耗问题,利用现场实际测量的不同磨耗阶段动车车轮型面,建立高速列车通过曲线的多体动力学模型和曲线段轮轨接触的有限元模型,计算了不同磨耗程度车轮通过曲线时的磨耗功率、垂向、横向动载荷变化规律,并且对比了动载荷和理论载荷下轮轨间接触等效应力.分析结果表明:动车通过曲线时轮轨间的磨耗功率、横向力和横向蠕滑力等参数都随着车轮型面磨耗程度的增大而增大;标准型面到踏面磨耗量达到0.54 mm的过程为剧烈磨耗阶段,踏面磨耗量由0.54 mm增加到1.5 mm过程过为磨耗稳定期;可以根据磨耗Ⅰ型面对车轮型面进行优化,从而延长动车车轮的稳定磨耗阶段.

高速列车;轮轨磨耗;车辆系统动力学;有限元

0 引言

随着高速动车组运行速度的提高,轮轨的接触疲劳和磨损日益严重,特别当列车高速通过曲线时,磨耗情况更为突出.合理的轮轨型面匹配对改善动车曲线通过性,降低轮轨磨耗具有重要意义.

目前,国内外许多学者对高速动车组轮轨磨耗机理有大量研究.金学松等[1- 2]采用非Hertz三维弹性滚动接触理论分析比较了磨耗型和锥型车轮在钢轨上滚动接触时的接触几何,刚性蠕滑率和摩擦功,提出了需要优化轮轨型面来改善磨耗型车轮型面和钢轨尺寸的匹配.张剑等[3]利用SIMPACK动力学软件建立高速动车组仿真模型,分析了轮对等效锥度对车辆临界速度和曲线通过性的影响,结果表明随着轮对横移量的增大,持续增大等效锥度可以提高车辆的曲线通过性,轮缘与钢轨间动力作用得到缓解,减轻了轮缘磨耗.KD Vo[4]等通过建立轮轨接触有限元模型,研究磨耗前、后车轮通过曲线的接触分析,发现由于超高和轨底坡的存在,内、外轨受力不均,造成钢轨疲劳且增大了脱轨的可能性.李艳[5]等针对动车车轮在不同磨耗工况下的动力学特性发现,踏面磨耗下凹量超过2 mm时,车辆安全性和曲线通过性能明显恶化,横向力和磨耗功率急剧增大,横向平稳性降低,型面磨耗速度加快.王朝涛[6]在硕士论文中通过仿真不同磨耗程度踏面的车轮的动力学性能,对比分析了车轮踏面不同磨耗阶段的动力学性能,在踏面磨耗中期(0.28~0.51 mm),轮轨接触斑面积较大,廓形保持度高,磨耗功率变化小,认为在踏面优化设计中,应该以踏面磨耗中期的踏面外形为参考.

本文在已有研究工作的基础上[7- 9]根据现场实测数据,选取典型的磨耗阶段XP55车轮型面与标准60 kg/m钢轨建立了轮轨动力学模型和三维接触有限元模型,运用Kalker简化理论和弹塑性接触理论,对四种不同磨耗程度动车车轮通过曲线的接触状态进行计算分析,并利用轮轨接触模型模拟动、理论载荷对轮轨磨耗情况的影响.

1 模型建立

1.1不同磨耗程度的动车车轮型面

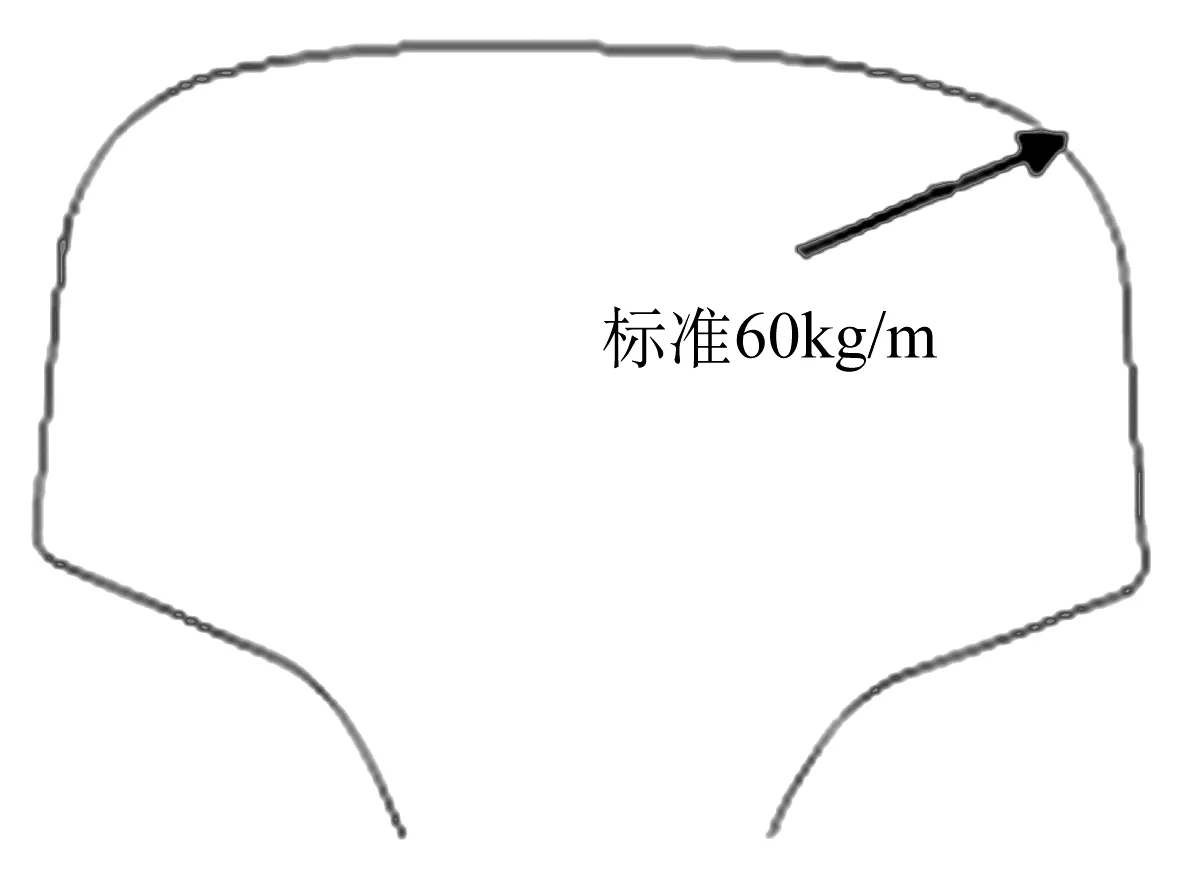

利用轮轨型面测量仪采集京哈线路上的动车车轮型面数据,选取出较典型的不同磨耗程度的车轮型面,拟合成曲线如图1所示.图中所示有标准XP55车轮型面,磨耗Ⅰ、Ⅱ、Ⅲ分别表示动车标准车轮磨耗到一定时期的型面,利用这四种型面车轮分别与标准60 kg/m钢轨(图2)进行匹配.

为研究动车过曲线段的踏面磨耗情况,从图1可以看出四种车轮踏面主要磨耗集中在滚动圆半径左右两侧,并随着踏面磨耗量的增大,踏面磨耗面积逐渐增大.测量踏面中部磨耗量得出磨耗Ⅰ型面踏面磨耗量为0.54 mm,磨耗Ⅱ型面磨耗量为0.84 mm,磨耗程度增大到磨耗Ⅲ型面时踏面磨耗量达1.5 mm.三种型面踏面磨耗量呈阶梯式增长,对分析不同磨耗程度车轮磨耗问题具有典型性.

图1 不同磨耗程度的动车车轮型面

图2 标准60 kg/m钢轨

1.2三维有限元模型

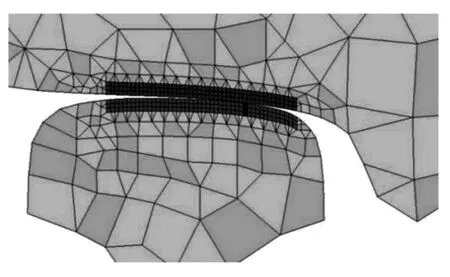

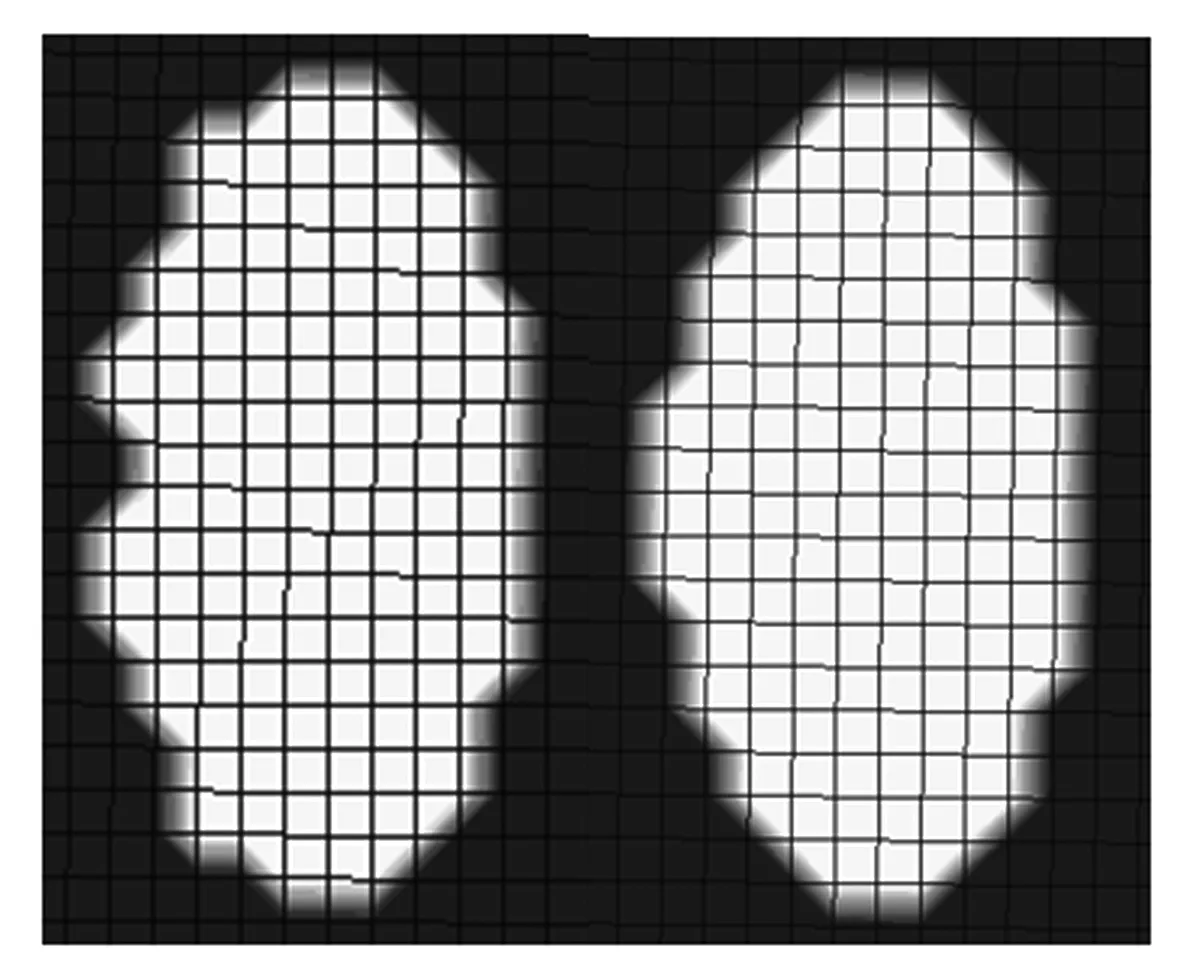

将选择出的轮轨型面离散点数据通过曲线拟合得到轮轨型面线框,最终将图1中的标准XP55型面以及磨耗Ⅰ、Ⅱ、Ⅲ型面分别建立轮轨接触有限元模型.为了增加接触区计算精度,轮轨接触区单元划分较密,最小单元尺寸为1 mm,而远离接触区的单元尺寸逐渐增大,接触区网格如图3(a).

过曲线时,因为车轮有一定的摇头角而不具有对称性,所以建立整个轮对的有限元模型,轨底坡为1∶40,车轮半径为430 mm.边界条件为将横向力均匀施加在内侧轴端,钢轨轨底施加全约束,车轴两端纵向位移约束,限制轮对的刚体位移,除此之外也将横移量模拟到有限元分析中,三维实体模型如图3(b).本构关系模型中的应力-应变曲线为经典的应力-应变双线性强化曲线,计算采用Von Mises 屈服条件,屈服极限为551.6 MPa.

(a)接触区网格

(b)轮轨接触三维实体模型

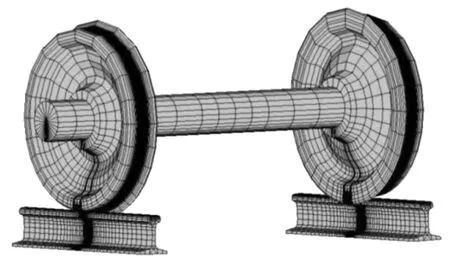

1.3多体动力学模型

在SIMPACK中建立动车的多刚体系统,如图4所示.将轮轨型面分别离散成为有限个点,导入软件中,对四种车轮型面和标准60 kg/m钢轨型面分别进行匹配仿真计算.轮缘内侧距1 353 mm,轨距1 435 mm,动车轴重11.7 t(文中以非满员状态计算,整车重量为40 t),轨底坡为1∶40.设置线路总长为4 000 m,圆曲线半径为5 500 m,长度为1 000 m,曲线超高为120 mm,缓和曲线长度为1 000 m.为突出反映车辆曲线通过时的动力学性能,计算中未设置轨道不平顺.

图4 动车多体动力学模型

2 不同磨耗程度动车车轮通过曲线动力学性能

2.1磨耗功率对比分析

磨耗功率是衡量车辆通过曲线时的磨耗程度的一个重要指标.磨耗功是指轮轨间蠕滑力与蠕滑率之间的乘积,磨耗功越大,轮轨间的磨耗功率越大,轮轨的磨损越严重.通过线路无激励仿真计算,在运行速度为300 km/h的情况下,四种型面动车车轮的磨耗功率随车辆运行距离的响应输出如图5所示.

图5 不同磨耗程度动车车轮通过曲线的磨耗功率

由图5可看出四种车轮型面磨耗功率的变化趋势基本相同,随着车轮进入缓和曲线段,磨耗功率逐渐增大,并在缓和曲线过渡到曲线位置出现峰值,最大达到80 Nm/s.主要因为缓和曲线段的曲线半径连续变化导致车轮的滚动圆半径也时刻变化,并随着曲线半径的增加,左右轮滚动圆半径差越来越大,轮轨间蠕滑力增大,当曲线半径达到最大值时蠕滑力也达到峰值,磨耗功率也达到最大值.而后车轮进入曲线段,磨耗功率保持在较高值不变.

对比四种型面车轮在通过曲线段的磨耗功率发现,随着车轮从标准型面到磨耗后型面,磨耗功率逐渐增大.从标准型面到磨耗Ⅰ型面,磨耗功率增大了25%,而后的各个磨耗型面间磨耗功率增长量为7%左右.表明车轮型面在磨耗初期为剧烈磨耗阶段,磨耗较快,随着磨耗量的增加,磨耗情况逐渐趋与平稳,进入稳定磨耗阶段.对比磨耗功率发现,标准车轮型面磨耗功率最小,但在实际情况中标准型面的存在时间最短,所以磨耗稳定期中磨耗Ⅰ型面与标准轨匹配相对较好.

2.2轮轨间横向、垂向动载荷分析

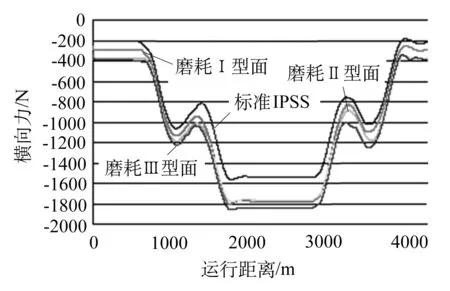

为了研究高速列车通过曲线时轮轨间动载荷对磨耗的影响,主要分析了四种型面车轮通过曲线时的横向力和垂向力.列车在过曲线时,曲线外侧车轮受力要大于内侧车轮,所以分析以曲线外侧车轮为主,以轴向向曲线内侧为横向力的正方向,四种不同型面动车车轮通过曲线时的横向力响应输出如图6所示.

图6 不同磨耗程度动车车轮通过曲线的外轮横向力

在直线区段,轮轨间横向力很小,在0.3 kN左右,随着线路曲线半径的增大,横向力也逐渐增大,当列车进入曲线段,横向力达到了最大值1.8 kN左右,并保持不变,通过曲线后,轮轨间横向力又逐渐减小到与直线段相同的值.轮轨间横向力也随着车轮磨耗量的增加而增大,标准型面车轮的横向力最小为1.54 kN,磨耗后三种车轮横向力相差不大,相对于标准型面车轮增大了0.23 kN.

统计四种型面车轮通过曲线时的最大垂向力和横向力值如表1.四种型面车轮计算所得曲线段轮轨接触的最大垂向力相差不大,表明在相同速度和相同曲线半径的线路上,不同磨耗程度的型面对轮轨接触的垂向力影响不大.由表1可看出,动车过曲线时外侧车轮所受动载荷远大于内侧车轮,垂向力相差20%左右,横向力相差了200%,表明曲线外侧轮轨磨耗比内侧轮轨磨耗更加严重.

表1 四型面车轮最大垂向力和横向力 N

2.3蠕滑力分析

蠕滑力是由相互接触的弹性体(钢质车轮、钢轨)在其接触斑内的应变不同所引起的.当轮轨间有相对运动以及相对运动的趋势时,由于摩擦的存在,在接触斑平面内的应变有切向力F(Fx、Fy)来体现,这个切向力F就是蠕滑力.将四种型面车轮通过曲线段时的最大横向和纵向蠕滑力值统计如图7.

图7 不同磨耗程度的动车车轮横、纵向蠕滑力

四种型面车轮过曲线时最大纵向蠕滑力均在2.0 kN,而横向蠕滑力由标准车轮的0.05 kN增加到了磨耗Ⅲ型车轮的1.0 kN,最大差值达0.95 kN.表明车轮踏面磨耗量对曲线段车轮的纵向蠕滑影响不大,而对横向蠕滑影响较大,曲线段车轮磨耗的主要原因是横向蠕滑力的增加.标准XP55动车车轮在通过曲线时横向和纵向蠕滑力都较小,接触状况相对相对较好,而后车轮横向蠕滑力急剧增加,磨耗Ⅰ型面横向蠕滑力相对于标准型面增加了7倍,车轮进入剧烈磨耗阶段,随着磨耗程度加重,横向蠕滑力也增加,而增加量逐渐减小,车轮处于稳定磨耗期.

3 有限元计算结果及分析

分别建立四种型面车轮和标准60 kg/m钢轨接触的有限元模型,通过计算对比分析动载荷与理论载荷对轮轨接触的影响.根据上述动力学计算结果,将计算所得的垂向力和横向力(表1)作为动载荷的边界条件,为工况1;以轮轨间理论垂向力,和离心力和重力合成的横向力作为理论载荷的边界条件,为工况2.

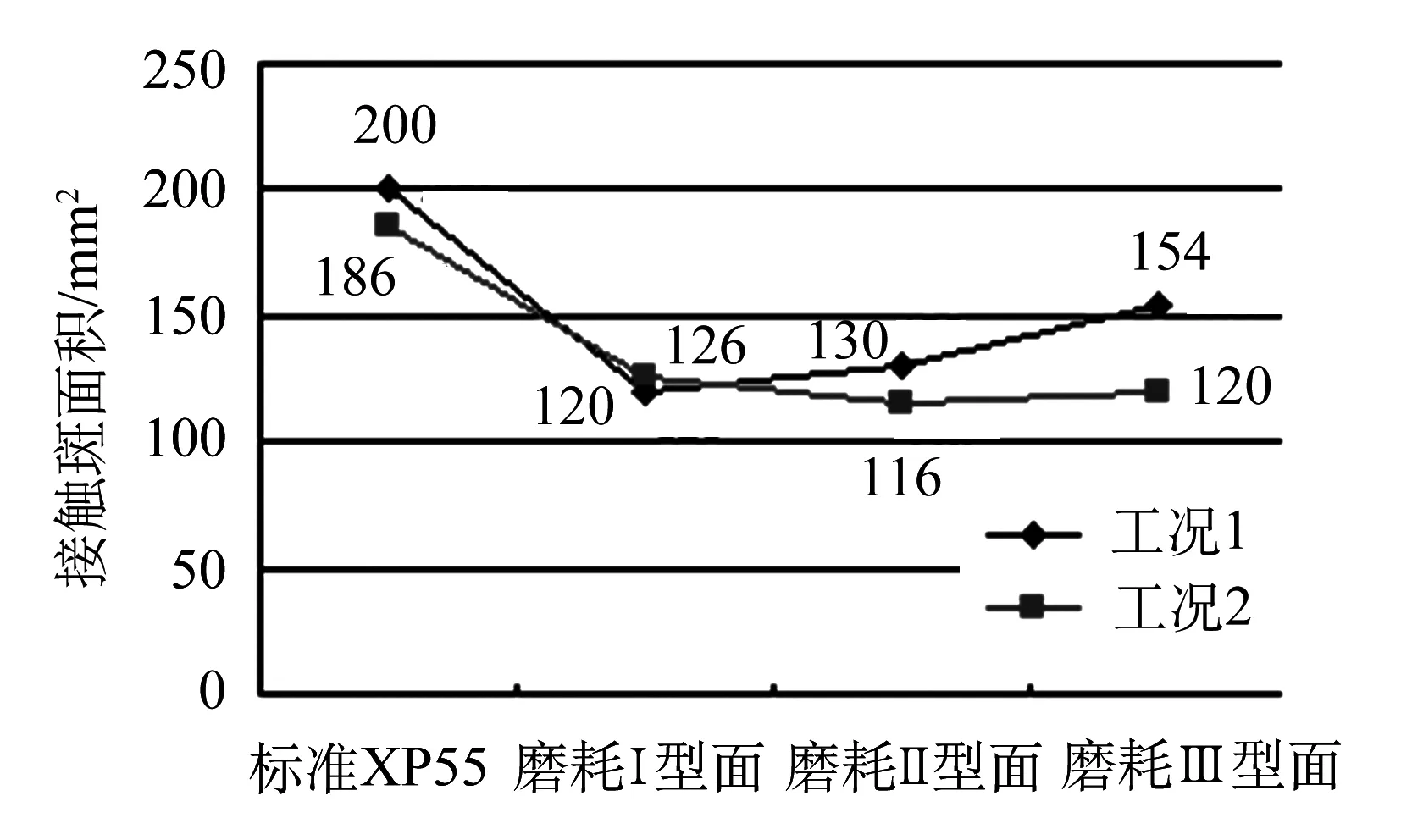

图8所示为两种工况下,磨耗Ⅰ型面与钢轨间的接触斑,接触斑呈标准椭圆形,且位于曲线外轨中部偏内侧.统计两种工况下,四种车轮与钢轨之间的接触斑面积如图9所示.标准XP55型面车轮与钢轨接触面积最大,是磨耗后车轮轮轨接触面积的1.3倍,表明标准型面车轮与标准60 kg/m钢轨匹配较好,而两种工况下,磨耗后型面车轮与钢轨接触斑面积相差不大.工况1下不同型面轮轨接触斑面积都要大于工况2的情况,并且随着车轮磨耗的增加,这种趋势越明显.

图8 工况1、2下磨耗Ⅰ型面接触斑

图9 两种工况下接触斑面积

图10为磨耗Ⅲ型面车轮在两种工况下与标准60 kg/m钢轨接触的等效应力云图.两种工况下,轮轨间等效应力分布基本相同,磨耗位置都靠近钢轨中部偏轮缘侧,最大等效应力都超过了材料的屈服极限,导致轮轨发生塑形变形.

(a)工况1

(b)工况2

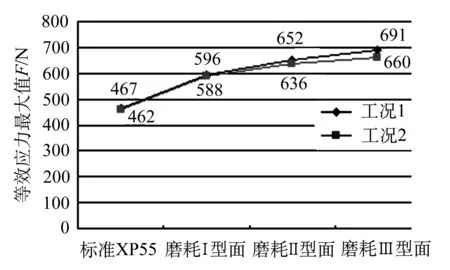

图11统计了两种工况下四种型面与钢轨接触时的等效应力,两种工况下,轮轨等效应力变化趋势基本相同.标准型面与钢轨间的等效应力最小,并且小于材料的屈服极限,随着踏面磨耗量的增加,轮轨间等效应力也逐步增加.从标准型面到磨耗Ⅰ型面,等效应力增加量达到了130 MPa,增加了28.1%;从磨耗Ⅰ型面到磨耗Ⅱ型面,以及由Ⅱ型型面到Ⅲ型型面,等效应力增加量在40 MPa左右,增加了6.7%,增加趋势平缓.从轮轨间等效应力变化看出,标准型面与钢轨间接触情况最优,但是随着型面磨耗的开始,标准型面将进入剧烈磨耗阶段,磨耗量会快速增加.当达到磨耗Ⅰ型面后,随着磨耗的增加,轮轨接触情况基本保持在一定水平,这段时间持续较长,为磨耗稳定期.

图11 两种工况下各型面车轮等效应力最大值

对比工况1和工况2下的轮轨等效应力发现,工况1下的等效应力大于工况2下的等效应力,标准车轮间等效应力差为5 MPa,而磨耗Ⅲ型型面间等效应力差达到了31 MPa,随着车轮磨耗量的增加,这种趋势越来越明显,表明对轮轨接触分析计算应该考虑到动载荷的影响.

4 结论

本文利用标准XP55型面和实际测量的三种磨耗后车轮型面,建立了动车通过曲线的多体动力学模型和轮轨接触弹塑性有限元模型,计算了不同型面与标准60 kg/m钢轨间的磨耗功率、等效应力等参数,经过对比分析得出以下结论:

(1)动车通过曲线时标准型面车轮的磨耗功率、等效应力小于其他三种磨耗型面,且标准轮轨间接触斑面积较大,表明标准车轮与标准60 kg/m钢轨匹配较好;

(2)动车通过曲线时轮轨间磨耗功率、蠕滑

力以及等效应力随着磨耗车轮踏面磨耗量的增加而增加.随着磨耗程度的增加,轮轨间磨耗功率以及等效应力最大值的增加幅度先增大后减小,说明标准型面刚开始快速进入剧烈磨耗阶段,而在磨耗Ⅰ型面时进入稳定磨耗阶段,磨耗均匀.由于标准型面在线路上存在时间短,车轮型面可以根据磨耗Ⅰ型面(踏面磨耗量为0.54 mm)进行优化;

(3)高速动车通过曲线时,相对于轮轨间施加理论载荷,轮轨间动载荷对磨耗情况的影响更加明显,并且随着磨耗量的增大,动载荷的影响越来越大,表明对轮轨接触分析计算应该考虑动载荷的影响.

[1]金学松,温泽峰,张卫华.两种型面轮轨滚动接触应力分析[J].机械工程学报,2004,40(2):5- 11.

[2]温泽峰,金学松,刘兴奇.两种型面轮轨滚动接触蠕滑率和摩擦功[J].摩擦学学报,2001,21(4):288- 292.

[3]张剑,王辉,王玉艳,等.轮对等效锥度与车辆动态特性关系分析[J].大连交通大学学报,2014,35(2):1- 5.

[4]VO K D,ZHU H T,TIEU A K,et al.FE method to predict damage formation on curved track for various worn status of wheel/rail profiles[J].Wear,2015(322/323):61- 75.

[5]李艳,张卫华,周文祥.车轮型面磨耗对车辆服役性能的影响[J].西南交通大学学报,2010,45(4):549- 554.

[6]王朝涛.踏面磨耗对CRH2- 300型高速列车动力学性能影响研究[D].北京:北京交通大学,2014.

[7]张军,贾小平,孙传喜,等.磨耗车轮与曲线钢轨接触关系[J].交通运输工程学报,2011(3):29- 33.

[8]李煜,张剑,张雪珊.车轮型面位置偏移对车辆动力学性能的影响[J].大连交通大学学报,2015,36(1):18- 23.

[9]PIERINGER A,KROPP W,NIELSEN J C O.The influence of contact modelling on simulated wheel/rail interaction due to wheel flats[J].Wear,2014,314 Suppl(1/2):273- 281.

Research on the Wear of High-Speed Wheel and Curve Rail

ZHANG Jun1,2,KUANG Jiaoguo1,WANG Chunyan1,LI Xia1

(1.School of Traffic and Transportation Engineering,Dalian Jiaotong University,Dalian 116028,China; 2.School of Mechanical Electronic and Automobile Engineering,Beijing University of Civil Engineering and Architecture,Beijing 100044,China)

Aiming at analyzing the wear of wheel and rail when high-speed trains pass through curve rail, the wheel profiles on different wear stages collected on the field are applied to establish vehicle dynamic model and finite element contact models. The changing rules of friction power, wheel/rail vertical force and lateral force are calculated, and the Equivalent Von Mises of wheel/rail under the effect of the dynamic load and the axle load are compared. The results show that with the wearing of the wheel profile, the friction power, wheel-rail lateral force and lateral-creep force are increased in the curve,and the standard profile of the wheel is worn quickly. It is called the stage of fierce wearing when the profile ranges from the standard to the abrasion loss of tread becoming 0.54 mm. The stage of stable wearing is that the profile of the 0.54 mm abrasion loss of tread is worn to 1.5mm. The worn I profile of wheel could be taken into account as the reference profile to design the wheel profiles for extending the service life of the wheel.

high-speed train; the wear of wheel/rail; vehicle system dynamics; finite element

1673- 9590(2016)05- 0041- 06

2016- 03- 16

国家自然科学基金资助项目(51405055)

张军(1972-),男,教授,博士,主要从事轮轨关系研究

E-mail:zhangjun@djtu.edu.cn.

A