动车组铝合金车体结构刚度协调设计原则

谢素明,赵建,王成强

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028; 2.中车长春轨道客车股份有限公司技术中心,吉林 长春 130062)*

动车组铝合金车体结构刚度协调设计原则

谢素明1,赵建1,王成强2

(1.大连交通大学 交通运输工程学院,辽宁 大连 116028; 2.中车长春轨道客车股份有限公司技术中心,吉林 长春 130062)*

动车组铝合金车体结构整体刚度和部件刚度决定着其强度、稳定性、振动品质以及疲劳寿命.结合车体结构和承载特点以及铝合金焊接的特殊性,分析动车组铝合金车体各种典型断面的缺口对其抗弯刚度的影响,识别外载荷作用下车体部件的传力路径,以及研究位于传力路径上部件各方向的刚度不协调区域.以结构刚度协调设计为出发点,总结铝合金车体主结构开口和端门结构以及型材焊接位置的设计原则,为动车组铝合金车体详细设计提供理论依据.

动车组;铝合金车体;刚度协调;设计原则

0 引言

高速动车组车体整体结构刚度决定着车体整体自振频率、部件刚度决定着车体强度特性与局部振动频率、部件间刚度协调性控制着应力集中程度,进而决定着车体疲劳寿命[1].与传统的板梁组合车体结构不同,高速动车组铝合金车体枕梁与底架没有焊接关系,枕梁仅与底架边梁借助螺栓连接,故车体垂向载荷要经由底架边梁通过枕梁传递到转向架支撑位置;车体纵向拉、压载荷通过底架前端一面由连接型材向地板传递,一面由边梁向侧墙传递,导致位于车体传力路径上的部件应力集中现象突出.同时,车体铝合金型材的焊接热影响区强度远远低于母材强度[2],这些问题已成为高速动车组车体结构设计的难点.所以,高速动车组车体设计新方法的研究势在必行.

目前,对高速动车组铝合金车体结构的研究主要集中在性能方面.白彦超等人分析了CRH3型动车组铝合金车体结构的力学承载特性,依据相关标准对车体结构进行仿真计算,并结合静强度试验结果对车体承载特性进行验证[3];张方涛等人根据不同评价方法的相互转化,对整车与部件级结构气密性能的耦合关系进行了分析研究[4];沈洪娟等人通过对动车组车体牵枕缓焊接接头的试样分析,总结牵枕缓焊缝在实际生产中可能会出现的焊接缺陷,并提出控制焊接缺陷的有效方案[5].马思群等人采用结构应力法研究初始焊接缺陷的存在对铝合金车体焊缝疲劳寿命的影响,并依据BS EN12663- 1:2010标准中的疲劳载荷预测了车体关键焊缝的疲劳寿命[6].

现阶段我国动车组铝合金车体结构设计主要参考BS EN12663- 1:2010标准[7]以及国内现有的轨道车辆标准TB/T1335— 96[8]、《200 km/h及以上速度级铁道车辆强度设计及试验鉴定暂行规定》(简称暂行规定).当前,车体结构设计的核心内容已由曾经重点关注结构强度和整体刚度及忽视部件间刚度的协调,转变为如何在满足强度(静强度和疲劳强度)的基础上,设计出满足轻量化且具有最佳刚度的车体.本文通过分析动车组车体典型断面的抗弯刚度,研究结构缺口对车体抗弯刚度的影响;通过外载荷作用下的车体位移响应分析,研究传力路径上车体部件间的刚度连续性,识别应力集中发生部位.进而,总结动车组铝合金车体结构刚度协调设计原则.

1 车体侧门、侧窗及空调孔的布置

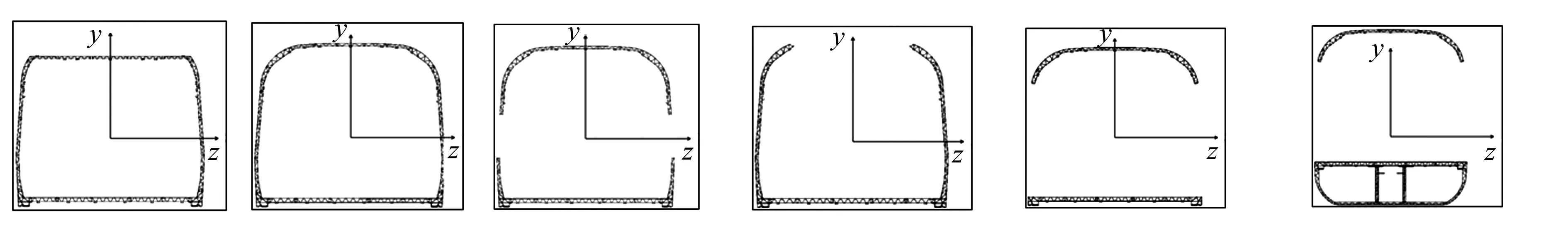

动车组车体是由大型中空铝合金型材焊接而成的筒形整体承载结构,由车顶、侧墙、端墙和底架大部件组成.车体抗弯刚度与其材料弹性模量、截面惯性矩(指截面各微元面积与各微元至截面上某一指定轴线距离二次方乘积的积分.截面惯性矩是衡量截面抗弯能力的一个几何参数)、支撑条件密切相关,当材料和支撑确定之后,截面惯性矩决定着车体的弯曲刚度.我国TB/T1335— 96标准规定了整体承载的车体的相当弯曲刚度不小于1.80×1015N·mm2[8].《暂行规定》规定了整备状态车体最低弯曲振动频率不得低于10 Hz.所以,研究车体含缺口(侧门和侧窗以及车顶空调口)的截面惯性矩,进而合理布置这些必需的缺口,就可以在车体方案设计阶段有效地提高结构抗弯刚度.经计算和试验验证满足车体结构设计标准的某动车组铝合金车体典型截面位置及形状如图1所示(注:车体结构中并没有带侧门的圆顶断面,仅为与带侧门和裙板的圆顶断面进行对比,将其定义为截面5).

(a)平顶截面 (截面1)(b)圆顶截面 (截面2)(c)带侧窗的圆顶 截面(截面3) (d)带空调口的圆顶 截面(截面4) (e)带侧门的圆顶 截面(截面5) (f)带侧门和裙板的 圆顶截面(截面6)

图1车体典型截面位置及形状示意图

利用HyperMesh软件中的HyperBeam模块计算六个典型截面的面积和惯性矩.截面1的惯性矩相比截面2的惯性矩增加了1.633%,但面积增加了9.39%;这是因为车体平顶型材厚度是圆顶型材厚度的2倍.尽管平顶断面的抗弯刚度略大于圆顶断面,但却牺牲了车体结构的重量;此外,平顶上的受电弓质量远小于圆顶上的空调质量;因此,综合考虑车体轻量化和刚度性能,圆顶断面相比平顶断面的设计更为合理,建议可适当减少平顶型材厚度.

截面4比截面3的面积减少2.45%,但惯性矩却减少32%.这两截面的区别仅在于截面3含有窗口,截面4含有车顶空调孔.可以认为:车顶缺口比侧墙缺口对车体抗弯刚度更为敏感;截面5相比截面3的截面面积减少26%,但惯性矩仅减少9.28%,截面5和截面3的区别仅在于缺口的大小,所以,可得出:侧墙上的缺口大小对车体抗弯刚度灵敏性较低.

截面6比截面5的面积增加44%,惯性矩增加39%.可见:裙板在增加面积的同时也可有效增加车体的抗弯刚度.同时,考虑到车体端部承受较大的纵向载荷,可以确定裙板结构是十分必要的.

2 车体端门结构设计

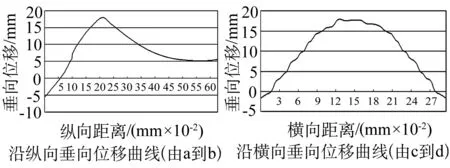

BS EN12663- 1:2010标准规定了车体端部需承受三个高度(地板150 mm;车窗高度;上边梁高度)的纵向压缩载荷[7].在纵向压缩载荷作用下,车体端墙是否能够整体承载的关键取决于端门结构的设计.目前动车组车体常用的两种端门结构:第一种是端门立柱位于车体外;第二种是无端门立柱.在车窗高度的压缩载荷作用下,第一种结构沿车体垂向最大纵向位移为14.6 mm,发生在端门立柱中部;第二种结构的为7.6 mm,发生在靠近侧墙的端角柱处;上边梁高度的压缩载荷下,第一种结构沿车体垂向最大纵向位移为5.8 mm,发生在端立柱上部,第二种结构的为3.7 mm,发生位置为端门上方.前者沿车体纵向的垂向位移变化范围为4.8 mm,后者沿车体横向的纵向位移变化范围为1.2 mm.图2和图3给出了这两种端门结构在上边梁高度的端部压缩载荷下,车体端部区域的位移云图及门框部位的位移变化曲线.

图2 第一种端墙结构的位移计算结果

图3 第二种端墙结构的位移计算结果

车体端门结构这两种结构的主要区别是端门有无外部立柱.两种端部压缩载荷作用下,前者的最大纵向位移远大于后者的.所以,动车组车体尽可能不要采用位于车体端墙外的端门立柱结构,并且端门宽度和高度尽可能小.

3 车体侧门的位置

尽管车体侧墙缺口大小对车体抗弯刚度的灵敏性较低,但是,若车体侧门距离端墙很近,纵向传力路径上的刚度是严重不连续的.所以,承受纵向压缩载荷之后的车体端部变形会主要集中在端墙和侧门立柱区域,致使侧门门角、端门门角及侧门立柱设备安装孔等位置存在着严重的应力集中现象.尤其是承受窗腰带高度端部纵向载荷时,侧门缺口不仅会造成纵向载荷无法传递到侧墙,也对端墙与底架连接处形成较大的弯矩,致使端门门角处应力值偏大.图4为在车窗高度和底板上表面150 mm高度的端部纵向压缩载荷作用下,某动车组车体端墙区域的位移云图.

图4 动车组车体端部区域的位移云图

当侧门无法远离端墙时,则需要有内端墙和纵向加强梁结构,以缓解压缩载荷对侧门的纵向挤压.

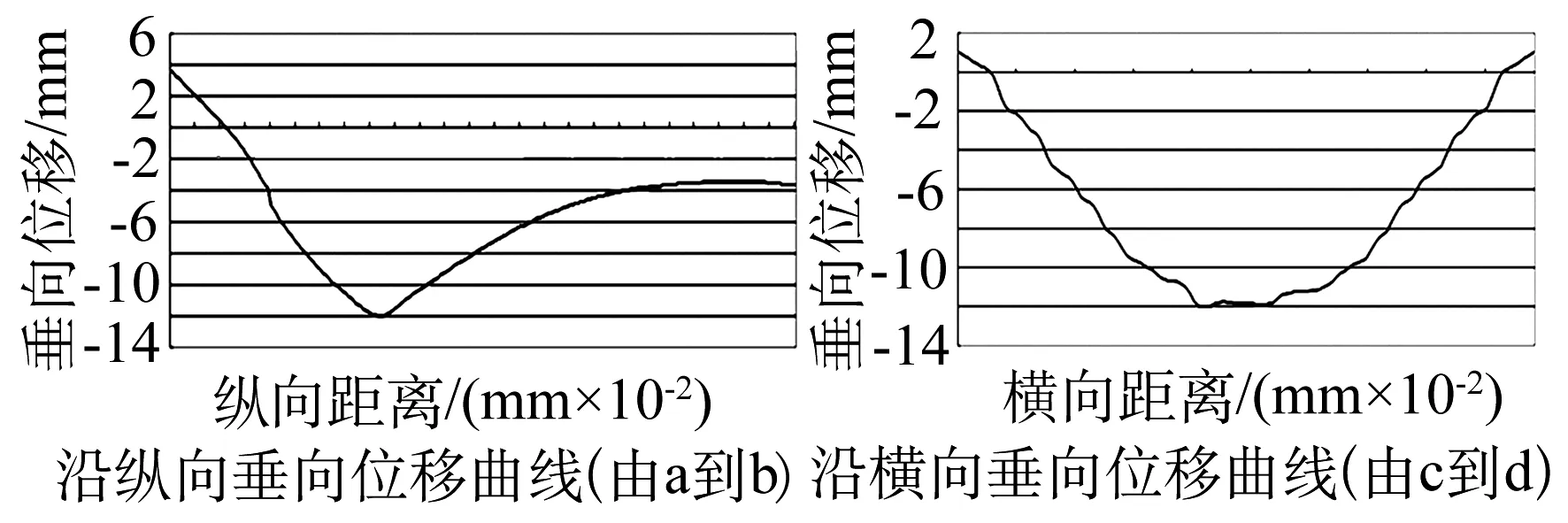

4 车体底架牵引梁区域的地板型材设计

BS EN12663- 1:2010标准规定车体底架需要承受乘客和大部分的设备重量,以及车钩部位的纵向载荷.这就意味着底架牵引梁区域位于传力路径上,是车体设计应重点关注的部位.在车钩纵向压缩和拉伸载荷分别作用下,某动车组车体底架垂向位移如图5和图6所示.车体底架边梁最大垂向位移与地板最大垂向位移相差19 mm,地板最大垂向位移为18 mm,发生在牵引梁区域;在车钩纵向拉伸载荷作用下,车体底架边梁最大垂向位移与地板最大垂向位移相差13 mm,地板最大垂向位移为12 mm,发生在牵引梁区域.显然该区域是刚度薄弱区域.所以,与牵引梁焊接处地板型材下表面应凸起一定高度(参考值为40 mm,参见图7),并且尽可能加厚,提高该区域刚度,以降低应力集中,并且也可使大应力发生位置避开焊缝区域.

图5 纯压缩载荷下车体底架二位端垂向位移

图6 纯拉伸载荷下车体底架二位端垂向位移

图7 底架地板型材下表面凸起结构示意图

5 车体主结构开口位置的型材布置

与传统的耐候钢和不锈钢等车体常用材料相比,铝合金材料的力学性能对加工、运用温度更敏感.铝合金材料在焊接过程中会发生焊缝区域的熔池凝固,热影响区第二相的析出、固溶、晶粒长大等过程,导致其焊接热影响区(在焊接热循环作用下,焊缝两侧处于固态的母材发生明显的组织和性能变化的区域)的力学性能会低于母材性能.动车组铝合金车体静强度分析与试验时,对其部件强度评估执行的BS EN1999- 1- 1标准已由1998版升级为2007版[9].具有挤压成型性、耐腐蚀性和焊接性能好的Al-Si-Mg系铝合金6005A和6082是铝合金车体的主要材料,它们的性能参数见表1.

表1 车体部件所用材料的性能参数

从表1可以看出,2007版标准的焊接热影响区的许用应力比1998版标准的下降了22%~26%.与钢结构焊接相比,铝合金焊接热影响区范围宽,例如:6005A大型铝型材焊接接头热影响区半宽度为15~20 mm.此外,在车体方案设计阶段,对位于车体传力路径上的主要型材焊接接头强度评估时,还应考虑一定的安全系数,通常取1.15.原因是铝合金结构车体静强度某些部位的试验值大于计算值[10]、且铝合金车体物理样车结构局部补强不易操作.

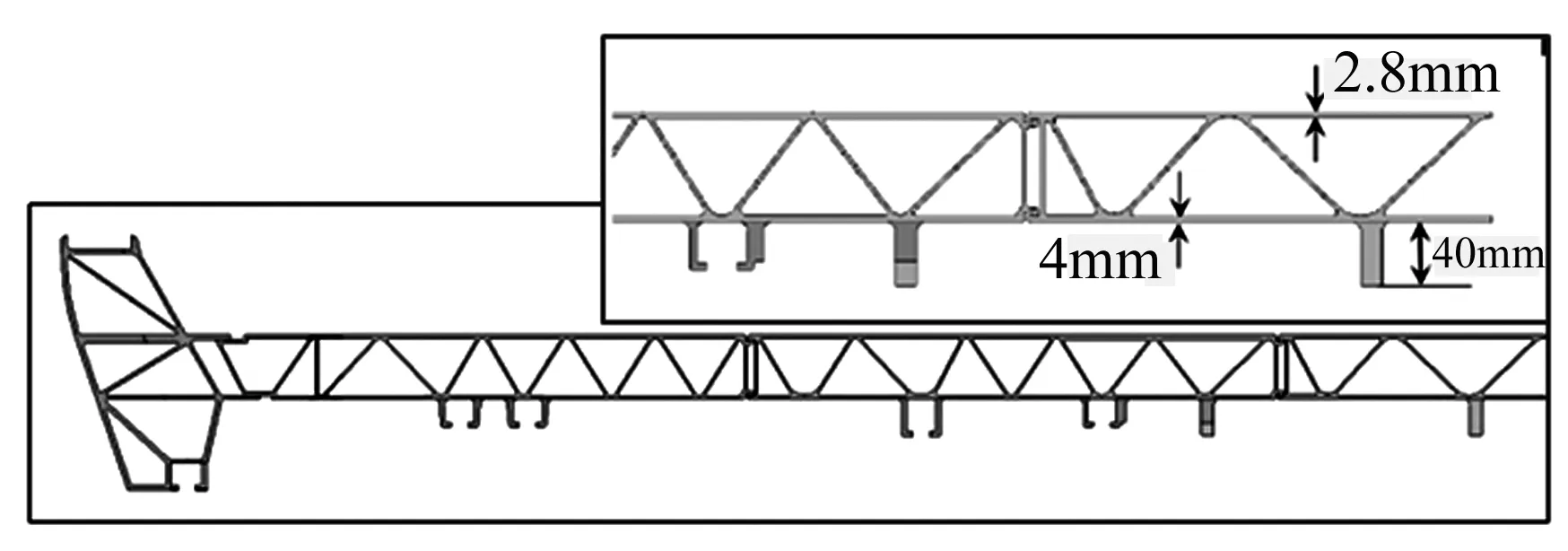

在乘客和大部分的设备重量的作用下,车体侧墙门角和窗角以及底架地板开孔的四个角部位均为应力集中区域.所以,车体侧墙门角和窗角应避开侧墙型材对接焊缝一定距离,底架地板开孔的孔边要避开地板型材对接焊缝及牵引梁与地板的焊缝,距离最好大于30 mm(参见图8).

图8 车体主结构开口位置的型材布置

6 结论

基于动车组车体结构材料焊接特殊性、典型断面的缺口对其抗弯刚度的影响分析,以及外载荷作用下的车体位移响应分析,铝合金车体的刚度协调设计原则如下:

(1)车体应避免侧门与空调口“共面”,可以考虑侧窗与空调口“共面”;

(2)不要采用位于车体端墙外的端门立柱结构,并且端门宽度和高度尽可能小;

(3)车体侧门应要远离端墙,若无法远离端墙,则需要有内端墙和纵向刚度加强梁结构;

(4)牵引梁焊接处的地板型材下表面应凸起40 mm以上;

(5)车体窗角和门角的型材对接焊缝应距离窗角和门角的圆弧切点30 mm以上;

(6)地板开孔应距离型材对接焊缝及牵引梁与地板的焊缝30 mm以上.

[1]缪炳荣,张卫华,邓永权,等.新一代中国高速铁路动车组面临的技术挑战与策略研究[J].中国工程科学,2015,17(4):98- 111.

[2]李静斌,丁洁民,张其林.铝合金焊接节点力学性能的试验研究[J].土木工程学报,2007,40(2):25- 32.

[3]白彦超,张硕韶,胡震.CRH3动车组铝合金车体强度设计技术研究[J].铁道机车车辆,2013(2):16- 20.

[4]张方涛,李文彪,李兵.动车组气密性技术探讨[J].铁道机车车辆,2015,35(6):44- 46.

[5]沈洪娟,姜芳,栗涛.高速列车牵枕缓常见焊接缺陷及防止措施[J].焊接技术,2015(11):56- 59.

[6]马思群,谷理想,袁永文,等.焊接缺陷对动车组铝合金车体疲劳寿命影响研究[J].铁道学报,2014(2):42- 48.

[7]英国标准学会.BS EN12663:2010.铁路应用-铁道车辆车体结构要求[S].英国:[s.n.],2010.

[8]中华人民共和车铁道部.TB1335—1996.铁道车辆强度设计及试验鉴定规范[S].北京:中国铁道出版社,1996.

[9]英国标准学会.BS EN1999- 1- 1:2007 Eurocode 9.铝结构设计总则[S].英国:[s.n.],2010.

[10]谢素明,王思阳,高阳.高速动车组铝合金车体性能的深入研究[J].大连交通大学学报,2014,35(6):14- 18.

Stiffness Coordination Design Principle for EMU Aluminum Alloy Car-Body Structure

XIE Suming1,ZHAO Jian1,WANG Chengqiang2

(1.School of Traffic and Transportation Engineering,Dalian Jiaotong University,Dalian 116028,China; 2.CRRC Changchun Railway Vehicles Co.,Ltd,Changchun 130062,China)

Strength, stability, vibration quality and fatigue life of EMU aluminum alloy car-body are determined by its overall structure stiffness and component stiffness. Considering car-body structure and loading characteristics, as well as aluminum alloy welding characteristics, influence of a car-body typical sections with gap on its bending stiffness is analyzed, load-transfered path of the body under external loading is identified, and stiffness uncoordinated parts on the path is studied.This study provides a theoretical basis for detailed design of EMU aluminum alloy car-body, and the design principles are summarized for aluminum alloy car body opening locations of main structure and end wall structure style as well as profile welding position, using structural stiffness coordinated design.

EMU;aluminum alloy car-body;stiffness coordination;design principle

1673- 9590(2016)05- 0008- 05

*本刊特约*

2016- 07- 15

中国铁路总公司科学研究开发计划资助项目(2014J004-N)

谢素明(1965-),女,教授,博士,主要从事车辆工程CAE关键技术研究

E-mail:sumingxie@163.com.

A