抗菌超凉爽针刺革基布生产工艺研究

朱祎俊, 李荣芳

(1.三明职业技术学院 轻纺工业系,福建 三明 365000;2.福建南纺有限公司,福建 南平353000)

抗菌超凉爽针刺革基布生产工艺研究

朱祎俊1, 李荣芳2

(1.三明职业技术学院 轻纺工业系,福建 三明 365000;2.福建南纺有限公司,福建 南平353000)

通过从纤维原料的选择到针刺非织造革基布生产线上的实验,研究固网前准备工艺(开松、混合、梳理)和针刺工艺并对产品进行性能测试,分析工艺参数变化对产品性能的影响,确定了产品开发的最佳工艺参数,即保持针深与牵伸不变,当针密从1#到6#依次为60,230,200,230,200,200刺/cm2时,产品的各项物理指标均较理想.

革基布;针刺革基布;针刺密度;针深

中高档针刺革基布是近年来发展迅速的产品,主要用于鞋类、球革、箱包、服装、皮带、手套、车船座椅面料等,尤其以中高档旅游鞋的用量较大,也有较高档的用于生产汽车内装饰和服装面料[1].本课题选用抗菌银离子纤维和导湿快干纤维——Supercool纤维来研发产品,除纤维本身带有的特殊性能让产品具有抗菌性能好、安全性好、耐洗涤等特性外,产品还具有吸湿排汗功能,可使肌肤保持干爽与凉快.开发抗菌超凉爽针刺革基布产品,可避免产品同质化的恶性竞争,既适应了消费者的高端需求,也拓展了针刺革基布的应用领域.

1 针刺革基布原料

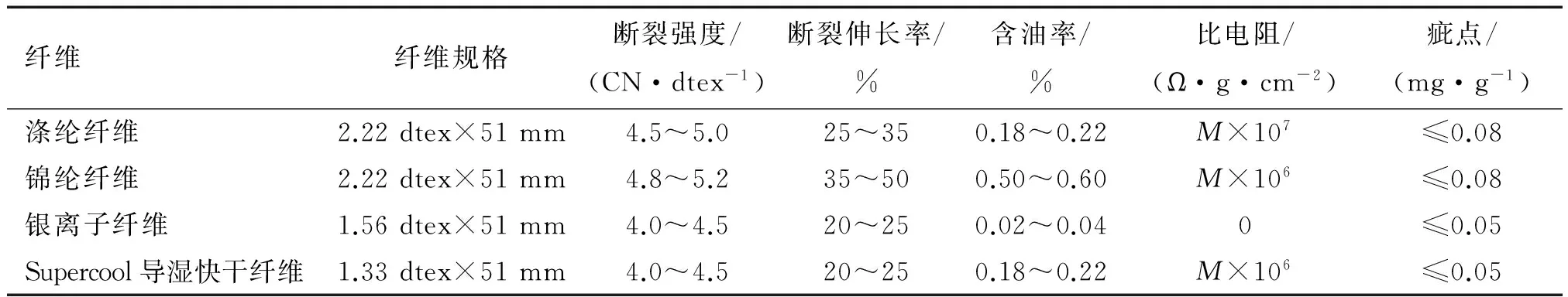

本课题选用的纤维不仅要有足够的强度和弹性,还要满足抗菌和超凉爽、耐水洗、耐日晒等需求,所以选用的纤维除了常规的涤纶、锦纶外,还选用了抗菌和超凉爽纤维.产品选用的混纺比为涤纶45%、锦纶45%、抗菌纤维(银离子纤维)5%、超凉爽(Supercool)纤维5%.纤维的规格与性能要求见表1.

表1 纤维的规格与性能要求

注:M的值为1~10.

1.1抗菌纤维

选用天诺光电材料有限公司开发的银离子纤维,它将金属银离子以原子的形式沉积在涤纶纤维的表面,通过金属抑制细菌繁殖,有效阻止了病菌的繁殖和传播.国内多家权威机构的测试证明,银离子纤维具有抗菌性能好、安全性好、耐洗涤等特性.

1.2超凉爽纤维

选用上海贵达科技有限公司与东华大学合作开发的导湿快干纤维——Supercool纤维,该纤维采用化学方法在高分子链上接枝共聚亲水集团,克服了涤纶吸湿性差的缺陷,使之几乎达到了棉的吸湿效果.该纤维还具有异形截面特点,与普通涤纶相比,比表面积增加了25%以上,既增强了导湿性,又增大了汗液的蒸发面,加之纤维表面的沟槽可在织物结构中形成毛细管效应,可迅速将汗液转移到织物表面并散发到空气中,使肌肤保持干爽与凉快.

2 工艺流程

2.1整体流程

原料→粗开松→大仓混棉→精开松→气压棉箱→梳理机→交叉铺网→RDF夹持导入纤维→预针刺→正主针刺→倒主针刺→正主针刺→倒主针刺→修面→针坯成卷.

2.2后整理工艺流程

针坯放卷→储布→PVA浸渍→轧水→预烘干→主烘干→轧光定型→成品卷绕→成品包装.

3 固网前准备工艺

3.1开松工艺

开松是针刺革基布工艺流程中的第一道工序,在纤维原料喂入开松机之前,应严格按照不同原料的比例准确称质量,还应严格控制喂入量,否则会造成纤网厚度不匀.

喂入辊速度和开松辊速度要有一个恰当的配置.另外,开松辊速度较高可将纤维充分开松,但开松速度过高会损伤纤维,通过多次实验确定当电机频率为40~45 Hz时,喂入辊转速和开松辊转速配置适当.

抗菌超凉爽功能性纤维是异型截面,单纤维的强力较低,所以在开松时要注意打击强度,在能充分开松的情况下尽量降低开松强度.本次纤维原料线密度为1.33~2.22 dtex,纤维细度存在梯度差异,为减少对纤维的损伤,开松辊打手选用豪猪式辊筒.

铺网机的幅宽为3.5~3.8 m,设计产品的针坯定量为230~240 g/m2,考虑到开松、梳理等工艺对纤维原料的损耗,每次喂入开松机的纤维原料一定要保证梳理机出网的连续性和均匀性,故纤维喂入开松机时要缓慢且均匀.

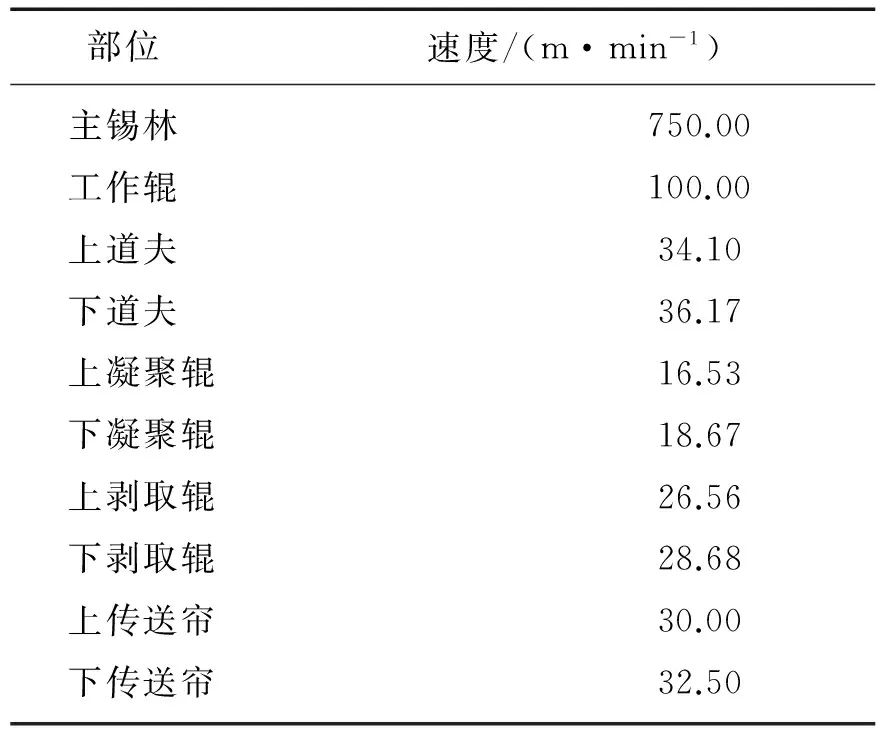

表2 梳理机的主要速度参数

3.2混合工艺

经开包机预开松后的纤维块通过开包机底帘输送到粗开松机,粗开松机进一步开松,纤维原料开松后通过管道输送到大仓进行混棉工作.纤维原料经大仓正上方风管通道将纤维均匀地飘洒下来,再通过角钉帘的混合,纤维原料横铺喂入精开松机.精开松机的细致开松将纤维分解成小束纤维,然后通过风管输送到储棉箱再到气压棉箱.气压棉箱采用槽式喂棉机,该机靠压力传感器调整棉层密度,密度的大小跟针坯的面质量与后序牵伸相关,经调整的纤维层连续输送给梳理机.

3.3梳理工艺

梳理机是针刺非织造生产线的心脏,作用是将混合均匀的纤维束进行细致而彻底的松解,使之成单纤维状,同时将单纤维进一步混合后制成定量均匀的纤维薄网,并通过铺叠交叉成纤网层供针刺机加固[2].本课题采用的是青岛BG232型罗拉式双梳理双道夫梳理机[3].

BG232型罗拉梳理机的工艺参数关系到纤维网与产品的质量,由于本课题设计的针坯定量为230~240 g/m2,经多次开机实验,确定工艺参数见表2.

3.4铺网和喂入工艺

采用青岛BG262型交叉铺网机,通过交叉铺机进行多层纤维网叠加成工艺要求的层数输出.该铺网机配有储网功能装置和纤维网横截面轮廓整形(Profiling)系统,带有储网功能的装置在铺网小车行至两端换向变速期间,可控制纤维网流随铺网小车减速/加速的过程而相应变化,以保证在整个铺网宽度上纤维网的质量一致.计算机控制Profiling系统,通过改变下铺网小车的速度对所铺放的纤维网进行牵伸或压缩(负牵伸),使最终产品的质量分布更均匀[4].

由于定量与铺网的厚度有密切关系,本课题设计产品的针坯面质量为230~240 g/m2.为达到要求的定量,进行多次实验后最终确定铺网机的参数为纤网宽度2.3 m、输出宽度3.588 m、铺网6层、搭头宽度240 mm、输入牵伸14%、输出速度1.58 m/min.

4 针刺工艺

4.1预刺工艺

预刺设备选用广东汕头三辉SPN400型预刺机.SPN400型预刺机为单针板预刺机,植针密度为14 000根/m2.预针刺机将经梳理、铺网形成一定工艺要求的多层纤维网通过预刺工序初步缠结定型.实践中,针刺机的纤网连续输出意味着刺针刺入纤维网时纤维网仍在输出,当刺针拔出纤维网时也如此,结果造成刺针的弹性弯曲和纤维网被拉伸.在针刺过程中,对纤维网最大的拉伸产生在前两道针刺,特别是首道预针刺,一般要尽可能减少成型纤维网的拉伸,避免产品变形.

4.2主针刺工艺

4.2.1概述

主针刺工艺选用的设备为广东汕头三辉针刺机,第2台和第4台采用SDN-2-400型双针板正刺机(第1台为预针刺),第3台和第5台采用SUN-2-400型双针板倒刺针刺机,第6台为单针板修面正刺机.应合理分配针刺密度并控制针刺深度,合理调整步进量,将经过预针刺初步缠结的纤维网进一步针刺缠结,达到产品工艺要求的缠结效果和针刺密度.尤其要注意针密和针深的控制,以免损伤抗菌超凉爽功能性纤维的结构.

4.2.2布针方式和刺针的选用

针板的布针方式必须满足生产工艺要求,即在生产线常用工艺条件下,针刺机的步进量不得产生明显的横向条纹,针刺机针迹在该步进量范围内可选用点要足够多[5].

生产合成革基布时,三角刺针的选用十分关键.刺针选用最基本的原则是每一刺针所带的纤维根数不宜过多,每根刺针的钩齿深度应为0.04~0.06 mm,后道刺针要比前道刺针的钩齿更浅,所以三角刺针一般选用R型针.生产中,预刺机、主针刺机和最后修针刺机的型号分别选用38号、40号和42号.

4.3后整理工艺

PVA浸渍后整理工艺主要包括PVA的选择、溶解、浸渍及定型整理,只有这几个环节处理得恰到好处,才能生产出满足用户要求的PU革基布产品.(后整理的PVA浸渍线由浸渍槽、拉幅、烘干及轧光定型组成,因这些设备主要通过公司内部技改完成,所以不能列出具体型号)

4.3.1PVA的选型

PVA在含浸过程中需要在基布中的纤维周围形成一层保护膜隔离层,在PU含浸之后的水洗过程中将PVA全部洗掉.选用的日本东丽粉型PVA具有良好的水溶性,极易溶于水,几乎不溶于所有的有机溶剂;具有良好的成膜性,可保证对纤维的保护;具有良好耐药性,对弱酸和弱碱具有很强的耐性;具有优良的耐油性,可确保PU含浸过程对PU不产生影响[6].

4.3.2PVA的溶解

PVA易溶于冷水中,由于溶解时容易产生块状物,所以要搅拌将其化开.搅拌机的转速为90~110 r/min为宜,添加PVA的过程不宜过快,每分钟的投料量不得超过4 kg,边投料边搅拌直至溶液呈透明状.

4.3.3溶液浓度和轧液率

溶液浓度和轧液率是由最终成品的PVA含量决定的.本课题中PVA的含量占基布的4%,由于针坯面质量为230~240 g/m2,则基布中PVA的含量为8~10 g/m2.为了提高效率又降低成本,轧液率越小越好.

4.3.4PVA浸渍过程及定型整理

测定轧液率:将轧车压力调至正常,把准备好的布样浸水中,测得轧液率为100%~110%.根据上机实验,本次轧液率为100%,确定PVA溶液的体积分数为4%,压浆辊压力为68.6 N,这样基布浸渍烘干后的PVA含量应为8~10 g/m2.

经过干湿度和软硬度的对比,最终确定烘筒1的烘燥温度为(150±3)℃,烘筒2的烘燥温度为(180±3)℃,轧光定型温度为(180±3)℃;相应的速度为8.5 m/min(轧水),8.6 m/min(拉幅),8.5 m/min(预缩),烘筒1的速度为8.56 m/min,烘筒2的速度为8.54 m/min.

5 针刺革基布工艺对性能的影响

5.1针刺密度和针深对产品性能的影响

针刺密度是指单位面积纤维网内所受的针刺数,是针刺工艺的重要参数.在一定范围内,针刺密度越大,产品就越坚实硬挺.必须选择一个最佳针刺密度,即不能使密度过大造成牵伸困难,又不能使密度过小造成成纤网的意外牵伸.

针深是指刺针刺进纤维网的深度.当刺针规格一定时,针深大,刺动的纤维多,纤维之间缠结充分,产品强力提高,但针深必须适当.一般针深设计的顺序由深而浅,如每根针的第一钩能刺走70%左右的纤维,就说明针深设计是合理的.

5.2工艺参数的设计与实验产品的测试

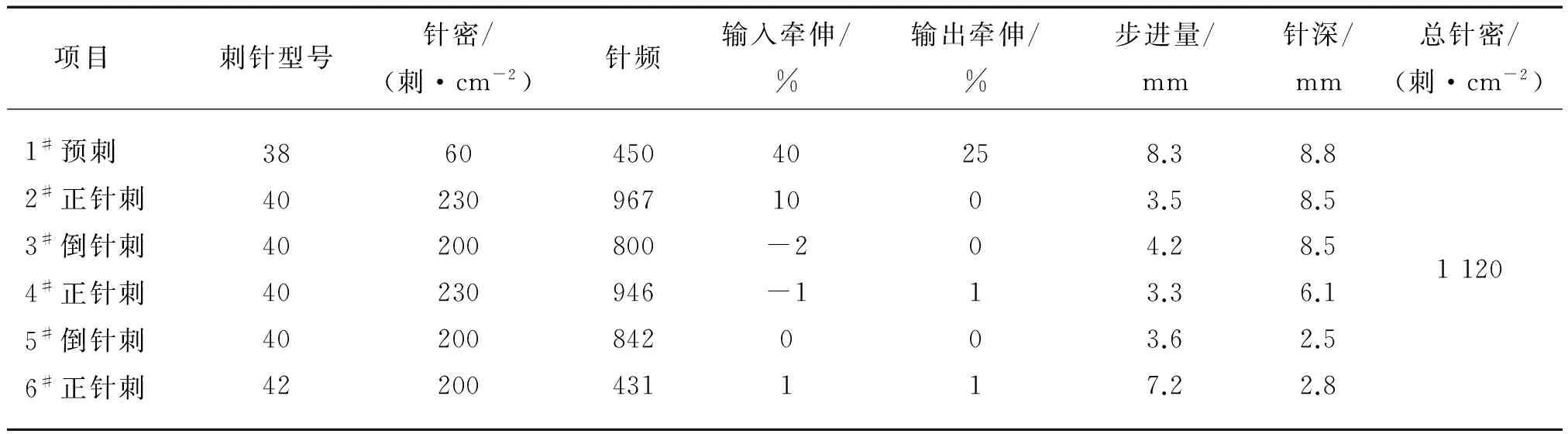

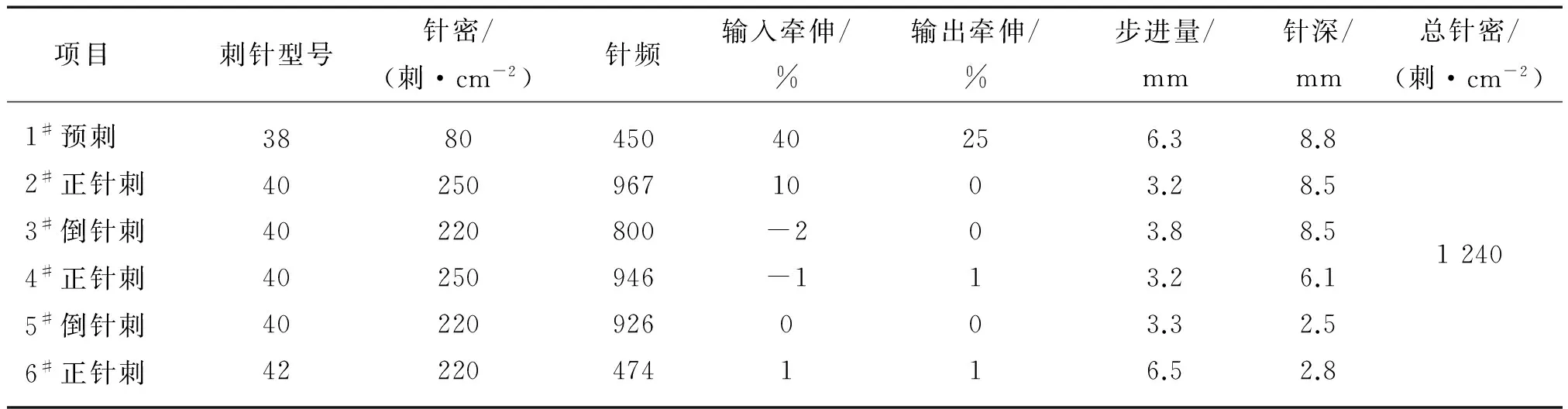

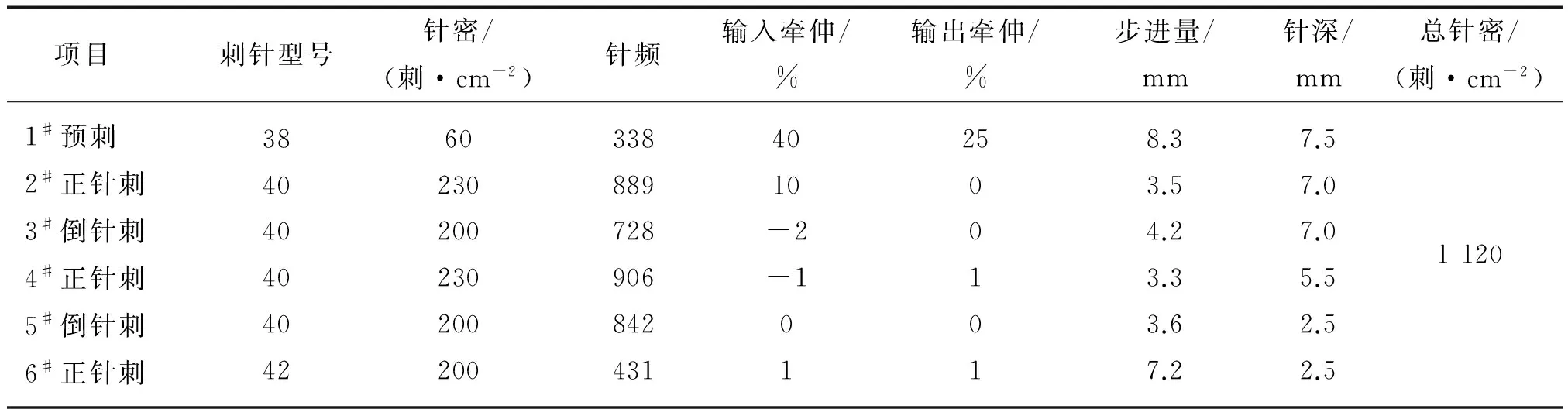

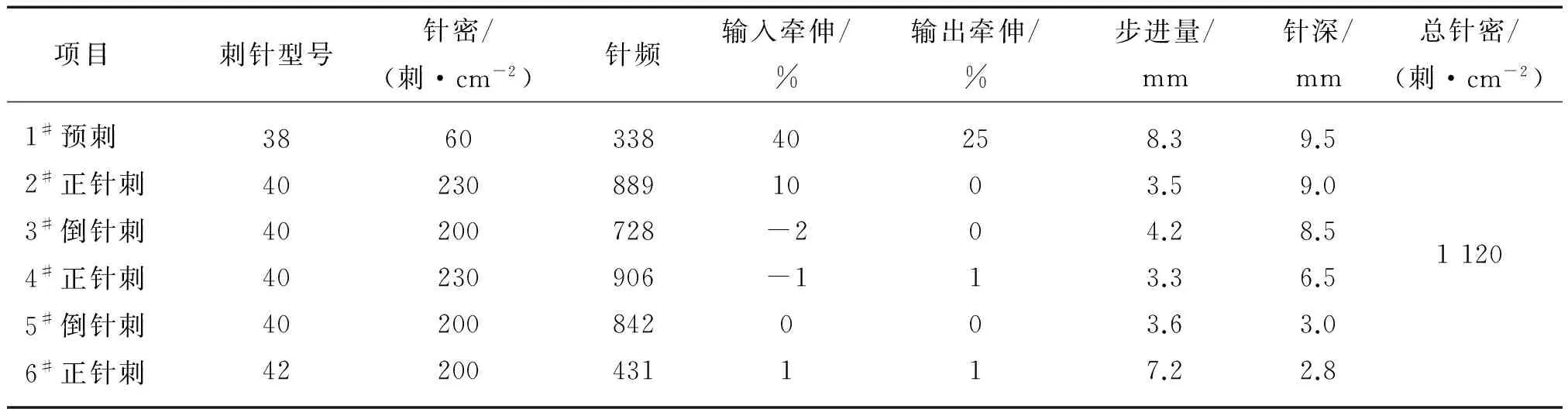

在针刺革基布的生产中,环境和短纤维原料的变化均会对生产工艺参数的选择产生不同的影响.为了优选针刺工艺参数,设计了5组不同的工艺参数,第1组至第3组保持针深与牵伸不变,针密变化,第3组至第5组保持针密与牵伸不变,针深变化.这5组工艺参数在相同的原料、环境、刺针型号条件下进行产品上机实验,对产品进行性能测试并将测试结果进行比较,最佳工艺参数见表3至表7.

表3 第1组工艺参数

表4 第2组工艺参数

表5 第3组工艺参数

表6 第4组工艺参数

表7 第5组工艺参数

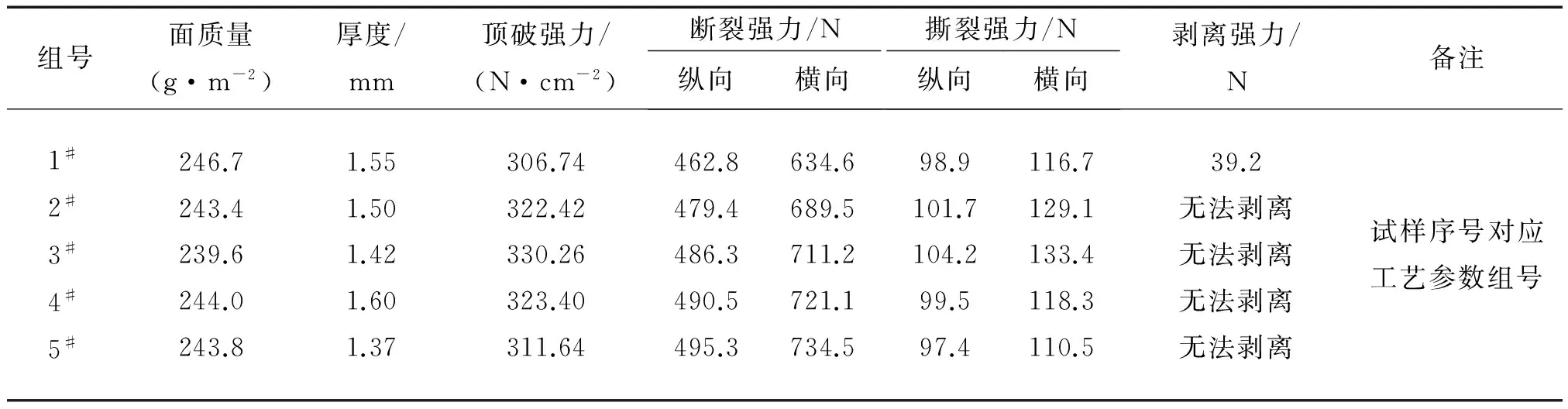

5.3产品物性检测方法及结果

产品物性检测采用福建南纺责任有限公司的企业标准,即Q/FJNF 117—2014《针刺革基布检测标准》[7],按标准规定的实验条件和步骤进行检测,结果如表8所示.

表8 产品物性检测结果

6 结论

(1)当针深不变时,针刺密度越大,产品定量越小.这是由于梳理机和铺网机的工艺参数不变,喂入针刺机的纤网质量固定,产品的定量随着针刺密度的增加而减少.同时,由于在针刺过程中纤维之间互相锁紧,针刺压力使纤维网变形产生扩散,而纤维网在前进中又受到托网板、针刺阻力及输入输出速比造成的牵伸,结果使纤维网的厚度下降、产品定量减少.

(2)当针深不变时,针刺密度越大,产品厚度越小.这是因为随着针刺密度的增加,更多的刺针作用于纤维网,使纤维网逐渐紧密,纤维之间的摩擦缠结加强.由于纤维缠结抱合力的增加,纤维受应力回弹到初始状态的可能性变小,纤维被锁定在新的位置,致使产品厚度随针刺的增加而减少.但是随针密的进一步增加,产品的紧密度相继增加到一定程度后趋于稳定,厚度也趋于稳定,这时针刺密度的增加势必导致纤维网中表层纤维损伤,故纤维变短、回弹性增强、纤维之间的束缚减弱,产品的厚度反而回升.

(3)当针密不变时,针深越大,产品的厚度越小.当针深增加时,针刺作用于纤维网的工作长度增加,同时作用于纤维网的刺针数量增加,纤维网的表层纤维随着刺针进入纤维网内层,纤维在刺针垂直方向上的数量增多,彼此之间的束缚加大,纤维回弹到初始位置可能性变小,产品厚度下降.

(4)当针深不变时,针刺密度越大,产品的顶破强力、拉伸断裂强力和撕裂强力越大.这是由于针刺密度增加,产品单位面积所受刺针作用增多,纤维之间的缠结增强,产品的顶破强力、拉伸断裂强力和撕裂强力也随之增加.

(5) 当针密不变时,针深越大,产品的顶破强力、拉伸断裂强力、撕裂强力越大.这是因为随着针深的增加,纤维在垂直方向的束缚增加,织物的紧密度提高,产品的顶破强力、拉伸断裂强力和撕裂强力增加.

(6)产品的横向断裂强力/撕裂强力大于纵向断裂强力/撕裂强力.这是由于产品采用交叉铺网方式,产品的横向与纤维竖直方向基本一致,所以改变铺网角度可改变产品的纵横向强力.

(7)实验及分析得出,第2组工艺参数最合适.

[1]张哲,可志成.高档针刺皮革基布最新技术探讨[J].产业用纺织品,2007,25(4):25-29.

[2]杨友红,殷保璞,靳向煜.合成革基布概述[J].非织造布,2007,15(5):13-15.

[3]言宏元.非织造工艺学[M].北京:中国纺织出版社,2000:21.

[4]李静.影响针刺PU合成革基布均匀度的因素分析[J].非织造布,2009,27(4):16-17.

[5]朱启鹏.针刺法非织造布在合成革底基中应用的探讨[J].产业用纺织品,1999,17(4):18-20.

[6]刘亚文.PVA浸渍合成革基布的生产工艺探讨[J].非织造布,2005,13(2):13-14.

[7]叶盛庆,黎清芳,池宗能,等.Q/FJNF 117—2014针刺革基布检测标准[S].南平:福建南纺责任有限公司,2014:8-10.

Research on the production technology of antibacterial super cool acupuncture leather base cloth

ZHU Yijun1, LI Rongfang2

(1.Department of Textile Industry, Sanming Vocational Technical College, Sanming 365000, China;2.FujianSouthTextileCo.,Ltd.,Nanping353000,China)

Through the experiment of needle punched nonwoven leather production line including the selection of fiber materials, the fixed network preparation process (including opening, mixing, carding) and needle punching process are studied. The performance test of products, the impact of the changes of process parameters on the properties of the product are analyzed so as to determine the optimum process parameters of product development. Needle deep and drafting are identical, and when needle density from 1#to 6#, in turn, 60, 230, 200, 230, 200, 200 stab/cm2, the physical indicators are ideal.

leather fabric; needle punched nonwoven leather; density of needles; needle depth

2016-03-05

2015年福建省中青年教师教育科研项目(JA15862)

朱祎俊(1968-),女,浙江丽水人,教授,主要从事纺织新材料与工艺方面的研究.

TS104.71

A

1674-330X(2016)03-0019-06