热处理对06Cr18Ni11Ti组织及抗热疲劳性能的影响

陈 丹, 吴素珍, 李艳鹏, 邱得超, 邓先强

(河南工程学院 机械工程学院 ,河南 郑州 451191)

热处理对06Cr18Ni11Ti组织及抗热疲劳性能的影响

陈丹, 吴素珍, 李艳鹏, 邱得超, 邓先强

(河南工程学院 机械工程学院 ,河南 郑州 451191)

研究了不同热处理温度(1 000 ℃,1 025 ℃,1 050 ℃,1 075 ℃)和时间(60 s,120 s)对06Cr18Ni11Ti组织和抗热疲劳性能的影响.分析表明,热处理温度和时间能够影响晶粒大小和碳化物形态.随着保温时间的增加,晶粒和碳化物的尺寸增加;温度升高,碳化物的数量和尺寸增加.相同的保温时间下,晶粒长大受保温温度和碳化物的影响.在20~600 ℃的循环条件下,1 050 ℃×60 s处理后试样的热疲劳裂纹最短,变形较小,抗热疲劳性能最好.

热处理;模具钢;热疲劳

随着机械制造业的发展,对模具钢使用性能的要求也越来越高,一些精密模具要求既要耐高温又要耐腐蚀.一般模具钢容易锈蚀,使用寿命短,不能满足该要求.奥氏体不锈钢耐高温、耐腐蚀性能都较好,是一种理想的热作模具钢.热作模具钢在使用时承受冷热交替,应力较大,在该过程中组织会发生变化,表面氧化,尺寸发生变化,从而影响其使用寿命.06Cr18Ni11Ti是一种奥氏体不锈钢,具有良好的耐腐蚀能力,为了提高其耐晶间腐蚀的能力,在旧牌号的基础上对其成分进行了微量调整[1-3].成分调整的目的主要是提高不锈钢抗晶间腐蚀的能力,成分的改变对组织会有所影响,所以有必要重新对调整成分后不锈钢的热疲劳性能进行研究.本课题对06Cr18Ni11Ti不锈钢进行了不同参数的热处理,目的是找到合适的工艺参数,获得良好的使用性能.

1 实验

实验所用06Cr18Ni11Ti不锈钢为浇铸后锻造而成,化学成分见表1.试样尺寸为φ20 mm×20 mm,热处理参数见表2.

表1 试样的化学成分

表2 热处理参数

热处理完毕后,用线火花切割的方法在圆柱上加工出宽0.1 mm、深3 mm指向圆心的窄缝作为人工裂纹源,然后在电炉中进行热疲劳实验.热疲劳实验模拟热作模具钢的工作过程,将试样迅速加热到600 ℃后取出放入(20±2) ℃的水中冷却,如此冷热循环数次后用游标卡尺测量试样的尺寸变化,用JC-10读数显微镜记录裂纹长度的变化,用不同粗糙度的金相砂纸对试样进行打磨,用粒度为0.05 μm的Al2O3混悬液进行抛光,采用腐蚀剂m(FeCl3)∶m(HCl)∶m(H2O)=1∶21∶20进行腐蚀,浸蚀30 s左右.用显微镜和扫描电镜观察热疲劳试样的表面形貌与微观组织,用能谱仪测定相关成分,用布氏硬度计测量硬度.

2 结果与讨论

2.1热处理对组织的影响

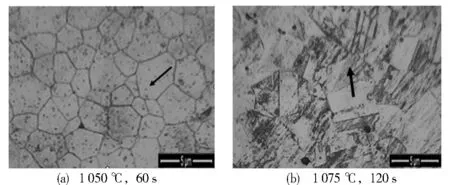

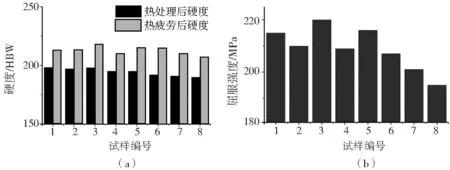

原始试样硬度为HBW185,组织为奥氏体,耐腐蚀性能比较好,需要浸蚀较长时间,在奥氏体晶内有少量碳化物.经过热处理后,组织仍然为单相奥氏体组织,但晶粒尺寸和碳化物发生了变化,碳化物的数量有所增加,见图1(a)箭头处;在加热温度高、时间长的情况下出现了孪晶,见图1(b)中箭头处.热处理及热疲劳后试样的硬度见图2(a),热处理后屈服强度见图2(b),热处理后析出的碳化物可以产生第二相强化,使材料具有较高的强度和硬度,较热处理前有所提升.

图1 试样组织Fig.1 Microstructure of samples

图2 试样的力学性能Fig.2 Mechanical properties of samples

加热温度和保温时间不同,晶粒长大的程度和碳化物尺寸都不相同.比较后发现,在相同温度下保温时间越长,晶粒长大越明显;相同的保温时间下,晶粒长大受保温温度和碳化物的影响.这是由于06Cr18Ni11Ti不锈钢中的镍含量比较高,为11%左右,镍能扩大γ区使其在常温下存在,所以在热处理过程中没有发生固态相变,只有晶粒尺寸和固溶物及碳化物等发生了变化.随着温度的升高,原始组织中位错开始运动,一些晶粒长大,在相同温度下保温时间越长,为位错的重新组合提供的能量也就越多,即为晶粒长大提供的能量也就越多,所以晶粒长大的程度越明显[4].保温时间越长,温度越高,碳化物越多,颗粒越大.在保温时间相同的情况下,晶粒的长大趋势受保温温度和碳化物的影响.温度升高,为晶粒生长提供的能量越多;但另一方面,碳化物数量的增加具有钉扎作用,会阻碍晶粒生长.

2.2热疲劳性能

经过热疲劳实验后,试样表面出现裂纹,有主裂纹和与主裂纹不贯通的小裂纹,裂纹有穿晶裂纹和沿晶裂纹,见图3.

图3 热疲劳试样(5#,300次热循环)Fig.3 Specimen after thermal fatigue test(5#,300 thermal cycle times)

小裂纹多发于粗晶区域和有大颗粒碳化物的区域,这些裂纹在热疲劳实验过程中生长并与主裂纹贯通.对于晶粒细小的试样,其单位体积内的晶粒数量较多,即位错滑移的阻碍越多,单位长度上可以相互吸引而抵消的位错就越少,这样形成微裂纹源并且裂纹长大的机会就越少,材料的内部应力水平就越低[5].也就是说,晶粒尺寸越小会使同样应变条件下的应力集中减少,故细晶组织有利于提高裂纹萌生的抗力.细小的碳化物能够阻碍裂纹的扩展,但在热疲劳实验过程中颗粒较大的碳化物与周围奥氏组织的热膨胀系数、导热系数不同,应力较大,容易成为裂纹源并脱落,见图3(b)中标记处.能谱分析表明此处大颗粒物为Ti的碳化物,所以要控制不锈钢中碳化物颗粒的尺寸.热疲劳实验后试样的硬度见图2,由于反复加热、快速冷却,碳化物析出,材料硬度上升,所以晶粒较大的试样或碳化物颗粒较大的区域更容易出现裂纹.此外,从图3(b)中可以看出,尽管有Ti的加入,经过多次热疲劳后,不锈钢的晶界仍然会形成Cr23C6,造成晶间贫铬层,晶界腐蚀明显.

图4 热疲劳实验结果Fig.4 Results of thermal fatigue test

图4(a)是300次循环后试样的变形量,可以看出3#,5#,7#的变形量较小,为0.02 mm.图4(b)是裂纹扩展量情况,可以看到1#,5#的裂纹增长量最小,长度为0.04 mm.用热疲劳品质系数可以综合衡量材料本身的机械物理性能对热疲劳寿命的影响:

(1)

式中:v为泊松比,无量纲;R为导热系数,单位为W/(m·℃); Fr为应力松弛系数,无量纲;σs为屈服强度,单位为Pa;α为热膨胀系数,单位为m·℃;E为弹性模量,单位为Pa;Δt为温度差,单位为℃.

从公式(1)可以看出,热应力越小,晶粒尺寸越小,屈服强度越高,塑性越好;碳化物的颗粒越细小,诱发裂纹的概率越低,材料的抗热疲劳性能越高.合金元素Ti的加入是为了形成碳化物,避免形成贫Cr区,提高耐晶间腐蚀能力.Ti和碳形成的碳化物,尺寸较小时可以提高强度,尺寸较大时易成为裂纹源,降低抗热疲劳性能.因此,热处理时要综合考虑晶粒大小、碳化物的数量和尺寸.5#试样的晶粒尺寸较小、碳化物颗粒较小,综合考虑材料的抗裂纹扩展能力和变形情况,其抗热疲劳性能最好.

3 结论

(1)热处理后,不锈钢组织为奥氏体,热处理的温度和时间会影响晶粒大小和碳化物的尺寸及大小.保温时间延长,晶粒和碳化物长大.保温温度升高,碳化物数量增多,晶粒大小受到保温时间和碳化物的影响.热疲劳实验后,不锈钢组织仍为奥氏体,裂纹倾向于向粗晶区域和有大颗粒碳化物的区域扩展.晶粒越小,碳化物颗粒越小,抗热疲劳性能越好.

(2)在20~600 ℃的条件下,300次热循环后热处理温度为1 050 ℃、时间为60 s的5#试样裂纹增长量较小,变形量也较小,抗热疲劳性能最好.

[1]史勤益,颜余仁,赵先锐,等.304奥氏体不锈钢的热处理工艺研究[J].科学技术与工程,2011,11(24):5910-5912.

[2]徐爱亲.机电一体化设备材料304不锈钢微观组织和力学性能研究[J].热加工工艺,2015,44(22):163-164.

[3]SHY Y H,HSU C H,HOU C Y.Effects of titanium addition and section size on microstructure and mechanical properties of compacted graphite cast iron[J].Materials Science and Engineering,2000,278(12):54-60.

[4]LIN P,ZHU Y,ZHOU H,et al.Wear resistance of a bearing steel processed by laser surface remelting cooled by water[J].Scripta Materialia,2010(63):839-842.

[5]邓姝皓,张金菊,叶晓慧,等.热处理对含铜节镍奥氏体不锈钢性能的影响[J].热加工工艺,2010,39(14):145.

Effects of heat treatment on microstructure and thermal fatigue resistance of 06Cr18Ni11Ti

CHEN Dan, WU Suzhen, LI Yanpeng, QIU Dechao, DENG Xianqiang

(College of Mechanical Engineering, Henan University of Engineering, Zhengzhou 451191, China)

The effects of holding temperature(1 000 ℃,1 025 ℃,1 050 ℃,1 075 ℃) and time(60 s,120 s) on thermal fatigue resistance of hot die steel 06Cr18Ni11Ti were researched. The results show that the holding temperature and time could affect grain size and carbide. The size of both grain and carbide rise with the increase of heat treatment time. The amount and size of carbide increase with the increase of heat treatment temperature. The grain size depends on both holding temperature and carbide under same heat preservation time. The thermal fatigue resistance with 1 050℃×60 s is the best, distortion is low and the crack length is the minimum under thermal cycles condition of 20~600 ℃.

heat treatment; hot die steel; thermal fatigue resistance

2016-05-09

陈丹(1981-),女,湖北公安人,讲师,研究方向为金属材料.

TG156.32

A

1674-330X(2016)03-0030-03