非织造技术制备蚕丝纤维网的固结方法及结构性能研究

1.东华大学纺织面料技术教育部重点实验室,上海 201620;2.苏州太湖雪丝绸股份有限公司,江苏 苏州 215231

睡眠对健康有着至关重要的作用,一床好的被子有助于提高睡眠质量。与传统的棉被和化纤被相比,蚕丝被具有轻薄柔软、保暖性强、透气排湿性好等优点,是消费者的较优选择[1]。

蚕丝被内胎是一种蚕丝纤维网,目前基本采用传统的手工制作方法,即拉抻工艺[2]。制作人员同时拉住蚕丝绵片的4个角,将其拉开成网,再进一步将多层纤网铺叠在一起,形成具有一定厚度的蚕丝纤维网。由于个体存在差异,手工施力无法保证所施加的拉力大小相同、均匀、连续,施力方向随机性较大,蚕丝绵片无法均匀地被拉开,纤网中许多纤维聚集在一起以纤维束的形式存在,纤维分布不均匀,故而导致蚕丝被内胎的面密度不均匀。

常见的作为保暖絮片的化学纤维网,除了将短纤维梳理成网外,还可以进一步对其进行纤维间的加固处理。在非织造产品的制备与加工技术中,主要有三大类纤网加固方法:机械加固、化学黏合和热黏合[3]。一旦纤维间形成加固缠结点,纤网在使用过程就中可以整体受力,表现出更长久的蓬松性,不容易出现板结问题。而目前的蚕丝被制备工艺仅包含铺网,没有经过加固。因此,尽管蚕丝被有许多优点,但其致命的板结问题是限制其市场销量的主要因素。如何使蚕丝被内胎中的蚕丝纤维间形成缠结结构,是提高蚕丝被耐板结性的关键。

蚕丝属于表面包覆有丝胶的丝素蛋白纤维,近几年其在生物医学方面的应用研究比较热门。有人将其制成丝素蛋白膜,并采用戊二醛进一步化学交联。叶勇等[4]在成膜丝素蛋白溶液中加入甘油和戊二醛,发现戊二醛的交联作用能够提高膜的拉伸强度,同时甘油良好的吸湿性提高了膜的持水性和耐水性,实现了对丝素膜性能的改良。杨媛媛[5]在对蚕丝的研究中,为克服蚕丝被板结缺陷,从丝胶的湿热稳定性出发,使用戊二醛处理脱胶蚕丝,使之与丝胶发生交联反应,处理后的蚕丝纤维稳定性提高,对提高和改善蚕丝被的性能具有实际意义。郑海玲等[6]采用丝素蛋白和戊二醛交联剂,通过浸渍法实现了对脆弱丝绸织物的加固处理。

考虑到戊二醛的安全性和成本,以及其会使蚕丝发黄[5],针对蚕丝纤维网的特性,选取合适的溶剂来溶解蚕丝纤维表面,再在后续烘燥过程中使相互接触的蚕丝纤维间形成黏合点,有利于提高蚕丝纤维网的力学性能,并进一步提高其耐板结性能。国内外学者采用浓酸(如浓磷酸)或浓碱等溶解丝素,但导致丝素严重降解。后来有人采用饱和的中性盐溶液、弱酸(如甲酸)等[7]来溶解丝素蛋白。还有人将脱胶蚕丝直接溶解在磷酸/甲酸混合溶剂中,以此为纺丝液进行纺丝,初生丝经过甲醇浴凝固后得到了力学性能优异的丝素蛋白长丝[8]。王鹏等[9]在探讨丝素膜的制备工艺中,采用甲酸和盐的混合溶解体系,丝素均能快速溶解。Chang Seok Ki等[10]先将脱胶后的蚕茧溶解在混合溶液中得到海绵状的蚕丝蛋白,再把蚕丝蛋白溶解在甲酸溶液中制得纺丝原液,并添加丝胶以增加黏度,制备出的再生丝的力学性能得到改善。

本课题利用甲酸对蚕丝蛋白的溶解化学特性,结合非织造技术在制备蚕丝纤维网中的应用,将蚕丝纤维网用甲酸进行加固处理,研究处理方法对蚕丝被结构及性能的影响,并探明其机理。

1 试验部分

1.1 试验材料和设备

试验材料:蚕丝被内胎(其中蚕丝纤维直径约为12.7 μm,脱胶率约为26%),由苏州太湖雪丝绸有限公司提供;甲酸,购于国药集团化学试剂有限公司。

制备蚕丝纤维网的主要设备为AS181A型梳棉试验机,东华大学纺织重点实验室。

1.2 蚕丝纤维网的制备

以蚕丝被内胎为原料,将长的蚕丝纤维剪成长度均匀的短纤维(40~60 mm)。为减少静电的产生,在进行梳理前对纤维喷洒蒸馏水进行预湿处理。采用AS181A型梳棉试验机,测量接收滚筒的直径和长度,计算出滚筒的表面积,再参考市场上蚕丝空调被的面密度,经过多层铺叠制成面密度为200 g/m2的蚕丝纤维网。

1.3 蚕丝纤维网的处理方法

剪取尺寸为4 cm×4 cm蚕丝纤维网试样,将其放入盛有甲酸溶液的烧杯中,给予压力使试样浸没,待充分浸没后取出,放入80 ℃烘箱中烘干。

1.4 结构与性能测试

根据GB/T 24218.1—2009 《纺织品 非织造布试验方法 第1部分:单位面积质量的测定》测试样品的单位面积质量。

根据GB/T 24218.2—2009 《纺织品 非织造布试验方法 第2部分:厚度的测定》测试样品的厚度。

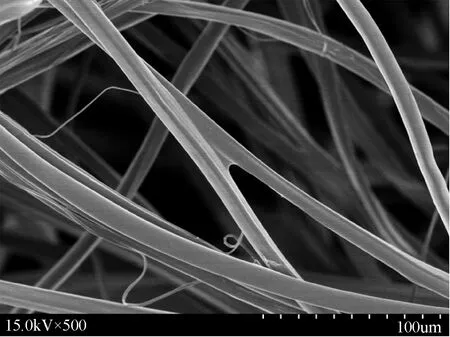

采用TM3000 型台式扫描电子显微镜,剪取蚕丝纤维网试样,用导电胶将试样贴在试验台上,对试样喷金后进行拍摄。

采用XQ-2型纤维强伸度仪,剪取3 cm×1 cm经调湿的蚕丝纤维网试样,设定夹持距离为20 mm、拉伸速度为20 mm/min、预加张力为0.2 cN,将试样的中间部分稍稍绷紧夹在上下夹持器之间,测试试样的拉伸断裂强力及伸长率。

根据GB/T 24218.6—2010 《纺织品 非织造布试验方法 第6部分:吸收性的测定》测试样品的液体吸收时间和液体吸收量。

参考GB/T 24252—2009 《蚕丝被 附录D 填充物压缩回弹性实验方法》,将调湿好的蚕丝纤维网裁剪出若干块10 cm×10 cm的试样,叠加至3 g,分两组测试其压缩回弹性。

2 结果与讨论

2.1 甲酸处理所得蚕丝纤维网的表面结构

将蚕丝纤维网用质量分数为98%的甲酸溶液浸渍处理10 min,所得蚕丝纤维网的表面结构如图1 所示。从图1可以看到,因为甲酸对蚕丝蛋白的溶解,纤维间出现了明显的黏连现象,而原始蚕丝纤维网中的蚕丝纤维交叉处轮廓清晰,无黏连现象,

(a) 原始试样

(b) 经甲酸溶液处理的试样

两者的纤维缠结状态明显不同。说明甲酸可以部分溶解蚕丝纤维表面,经过烘燥处理,相邻蚕丝纤维间发生了明显的黏连,因此甲酸能够对蚕丝纤维网起到固结作用。

2.2 甲酸处理条件的优化

经过预试验可知,质量分数为98%的甲酸溶液浸渍能使蚕丝纤维间形成黏合点,对蚕丝纤维网的固结效果显著。进一步采用90%、 85%、 80%系列质量分数的甲酸溶液对蚕丝纤维网试样进行浸渍处理,处理时间分别为5、 10、 15、 60 min,探讨甲酸质量分数和浸渍时间对蚕丝纤维网处理效果的影响。

在试验过程中,对初始蚕丝纤维网试样进行称量,记录质量为m1。按照条件处理完后取出,在烘箱中80 ℃温度下烘至恒重,记录质量为m2。按照式(1)计算蚕丝纤维网的溶失率,其结果见表1。

(1)

表1 浸渍法试验因素及试验结果

观察浸渍处理并烘干后的1~16号试样,发现98%甲酸浸渍后的纤维网均发生明显溶解,最大溶失率为74.3%,试样手感较硬,不分层;90%、 85%、 80%甲酸处理后的试样均无明显溶解,溶失率也较低。但是经85%和80%甲酸处理的试样手感蓬松,易分层。相对而言,90%甲酸浸渍处理5 min 得到的试样,纤维层之间有轻微分离,而经10、 15、 60 min处理的试样,纤维层之间均未分离,整体无明显差异。

综合考虑蚕丝纤维网溶失率、分层现象和浸渍时间3个因素,认为甲酸质量分数为90%、浸渍10 min 为最佳工艺参数。

2.3 蚕丝纤维网力学性能的变化

将面密度约为40 g/m2的单层蚕丝纤维网用90%甲酸溶液浸渍处理10 min,烘燥后测试其力学性能。为了对比,对处理前样品的力学性能也进行了测试。

表2 处理前后蚕丝纤维网的力学性能变化

由表2可知,经过甲酸处理后,蚕丝纤维网的纵向和横向拉伸断裂强力都有较为明显的提升,但其断裂伸长率稍有下降。梳理网的横向拉伸断裂强力值极小,几乎没有。经浸渍处理后,因为甲酸对蚕丝蛋白的溶解,使得纤维之间形成了如图1(b)所示的化学黏合点,在进行拉伸试验时,由于纤维间黏连产生的阻力增加,使横向拉伸断裂强力提高。而纤维网纵向拉伸断裂强力值受纤维自身强力的影响较大,横向拉伸断裂强力更能体现处理后纤维间的黏连效果。

2.4 液体吸收时间和液体吸收量的变化

液体吸收性能是衡量非织造材料亲水性能的有效指标。本文对比测试了90%甲酸浸渍处理10 min 前后,蚕丝纤维网的液体吸收时间和液体吸收量的变化,见表3。

表3 纤维网的液体吸收时间和液体吸收量

由表3可知:经甲酸处理后,蚕丝纤维网的液体吸收时间明显增加,试验中试样一直漂浮在液面上,未能浸没于蒸馏水中,说明经甲酸溶液浸渍处理后,纤维网的吸水能力降低;经甲酸处理后,纤维网的液体吸收量减小。这是因为甲酸溶解掉了蚕丝表面的丝胶,大大降低了蚕丝纤维表面的亲水性,所以蚕丝纤维网的液体吸收时间大大增加,液体吸收量明显减小。

日常生活中,蚕丝被在梅雨季节会有潮湿不适感,有人认为蚕丝纤维吸湿性好是造成蚕丝被板结的原因。因此,从这个角度来讲,适当降低蚕丝纤维网的亲水性,可以在一定程度上提高蚕丝被的耐板结性。

2.5 甲酸处理对纤维网压缩回复性的影响

压缩率和回复率是衡量絮垫类非织造材料的主要指标。本文对比测试了90%甲酸浸渍处理10 min 前后,蚕丝纤维网压缩率和回复率的变化,见表4。

表4 处理前后纤维网的压缩率和回复率

由表4可知,经甲酸处理后,纤维网的压缩率降低,表现出稍好的抗压缩性。经甲酸溶液浸渍加固处理后,纤维网的耐压性能提高。因为经甲酸浸渍处理后,纤维网的结构更为紧密,厚度减小,所以当纤维网再次承受砝码压力时,厚度变化较小,表现出较好的抗压性能。未处理蚕丝纤维网的回复率为101.6%,超过了100%,说明由梳理网制得的试样在压力撤去后回复性能非常优异。处理后蚕丝纤维网回弹性降低的原因可能是因为甲酸溶液改变了蚕丝纤维本来的卷曲结构,纤维本身的弹性降低,具体原因需要进一步分析。

3 结论

本文选取甲酸为溶剂,采用溶液浸渍法溶解蚕丝纤维表面,再通过烘燥使蚕丝纤维间形成黏合点。同时,对甲酸处理条件进行了优化,对比测试了处理前后蚕丝纤维网的力学性能、吸液性能和压缩回复性能,得到如下结论:甲酸溶液浸渍处理能够使蚕丝纤维间形成黏合点,其最佳工艺参数为90%(质量分数)甲酸浸渍处理10 min。经甲酸处理后,蚕丝纤维网的拉伸断裂强力明显提高,吸水性下降,压缩性稍有改善,回复率下降。

基于目前普遍认同的蚕丝纤维吸湿性好是造成蚕丝被板结的原因,本文的甲酸浸渍处理方法降低了蚕丝纤维网的吸湿性,提高了纤维网的拉伸断裂强力,改善了纤维网的压缩性,是一种可以改善蚕丝被耐板结性的可行方法,值得进一步研究。