高强度柔性纤维网在综放工作面末采中应用

许 起

(长春兴煤业有限公司,山西 大同 037101)

1 概况

长春兴煤业有限公司601 工作面位于井田南盘区,工作面南部为井田边界,东部为南盘区大巷,北部为602 工作面,西部为韩家洼煤矿22206 工作面采空区。

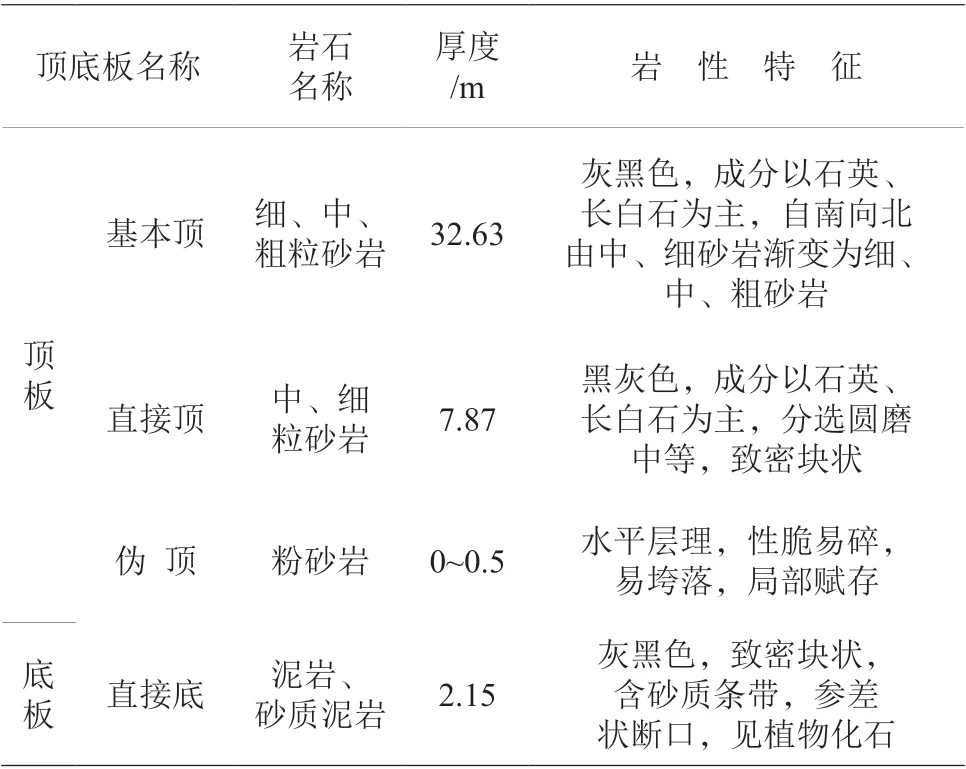

601 工作面回采煤层为22#层,煤层平均厚度为9.5 m,煤层平均倾角为2°,煤层相对稳定,煤体容重为1.4 t/m3,变异系数为11.53%。顶底板岩性见表1。

表1 601 工作面回采煤层顶底板岩性汇总表

601 工作面顺槽长度为1682 m,倾向长度为220 m,采用综合机械化放顶煤回采工艺,采煤高度为3.5 m,放煤高度为6.0 m。为了保证盘区巷道保护煤柱稳定性,工作面末采位置为1414 m。

2 工作面原末采设计及问题分析

2.1 工作面末采设计

2.1.1 末采方案

601 工作面回采至1424 m 处开始停止放煤,采用留顶煤回采,回采高度为3.5 m,留顶煤厚5.0 m,对留顶煤处施工一排锚索吊棚进行维护控制;回采至1418 m 处时,施工第二排锚索吊棚并铺设金属网;回采至1414 m 处时,停止移架,施工回撤通道,回撤通道宽度为3.5 m,高度为3.5 m,回撤通道施工时采用单体柱配合支架推拉千斤进行移溜割煤,回撤通道施工期间对通道顶板及工作面煤壁采用锚杆(索)联合支护[1-5]。

2.1.2 原末采支护设计

601 工作面原末采时回撤通道顶板及煤壁支护设计采用锚杆钢带、单锚索、锚索吊棚等联合支护。

(1)顶板支护。在施工回撤通道期间,先在支架顶梁前方0.15 m 处施工一排锚索吊棚,吊棚长度为3.5 m,吊棚锚索施工在相邻两架支架之间,锚索间距为1.75 m(液压支架宽度)。锚索吊棚施工完后,对回撤通道施工四排锚杆钢带,钢带长4.8 m,每根钢带与5 根锚杆配套支护顶板,锚杆间排距为1.0 m。顶板共计施工两排单锚索,锚索长度为6.3 m,锚索布置间距为3.0 m,排距为2.0 m。

(2)护帮支护。回撤通道施工到位后,工作面煤壁采用单锚杆支护,共计布置三排,锚杆间距为1.0 m,排距为1.3 m。

(3)护网。顶板及巷帮护网采用8#铅丝编制的棱形网格金属网,每卷网长4.0 m,宽2.0 m,网与网之间搭接宽度为0.2 m,并采用14#铅丝五花连接。

2.2 主要问题分析

根据北盘区101、102 等工作面末采支护现状来看,存在以下几方面问题:

(1)支护效果差。采用放顶煤回采工艺,煤层厚度大,在末采期间留顶煤厚度达6.0 m,而设计的顶锚杆长度为2.5 m,顶锚索长度为6.3 m,支护锚固段位于顶煤中,当顶煤破碎、离层时,锚杆(索)支护失效现象严重。同时,在末采应力作用下,回撤通道顶板出现蠕动变形,锚杆(索)无法适应大变形围岩,锚杆(索)支护出现断裂、变形等现象。

(2)支护劳动强度大。原回撤通道中支护工序相对复杂,在施工锚索吊棚、锚杆钢带时每班需5~8 人配合施工,作业人数多,劳动强度大,且回撤通道每4 d 方可支护一排,支护效率低。

(3)施工周期长。根据101、102 工作面结采施工现状,工作面回撤通道每排锚杆钢带施工周期为3 d,每排锚索吊棚施工周期为3.5 d,每排单锚索施工周期为1.5 d,工作面煤壁单锚杆施工周期为4 d,整个回撤通道支护时间达27.5 d,施工周期长。

(4)成本费用高。601 工作面采用传统支护设计时,顶板需补打锚杆880 套,钢带160 根,锚索吊棚210 架(三排),单锚索140 套,护帮锚杆600 套,金属网150 卷,整个回撤通道支护成本费用达67.8万元。

3 高强度柔性纤维网的应用

为了简化末采时支护工序,降低支护成本费用以及劳动强度,缩短末采周期,决定采用高强度柔性纤维网代替传统的锚杆(索)支护。

3.1 柔性纤维网结构特性

601 工作面采用高强度柔性纤维网型号为JDPET600×600MS,每卷网长度为60 m,宽度为20 m。纤维网采用高模和高强度涤纶长丝捆绑编织成基体并在其表面涂抹一层抗静电、阻燃以及防水涂层。纤维网网孔尺寸为50 mm×50 mm,重梁为3.4 kg/m2,纤维网纵向及横向最大载荷为600 kN。每卷纤维网长边侧由厂家安装一根长度为70 m、直径为20.8 mm 钢丝绳。与传统金属网、塑料网相比,JDPET600×600MS 纤维网具有承载能力强、变形率低、柔性好等优点。

3.2 施工工艺

(1)601 工作面回采至1434 m(距停采线20 m)处,开始对顶板铺设JDPET600×600MS 型柔性纤维网,整个末采期间工作面共计铺设4 卷纤维网。铺网前首先在运输、回风顺槽顶板固定两个直径为25 mm 滑轮,并采用一根长230 m、直径15 mm 钢丝绳将三卷网穿拉为整体,然后通过端头两个滑轮进行固定。

(2)为了防止在移架时造成纤维网错位,在距穿拉钢丝绳0.5 m 处施工一排单锚索进行固定,锚索布置间距为5.0 m,相邻两卷纤维网之间采用铅丝将长边侧钢丝绳进行固定。

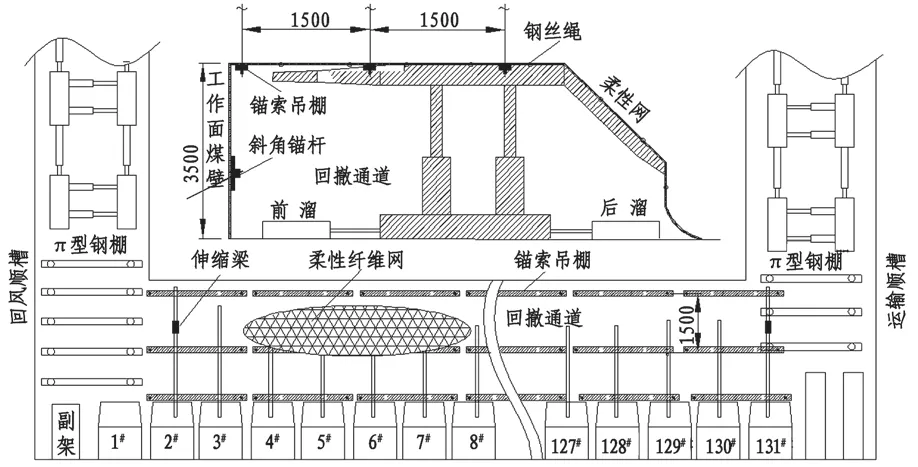

(3)纤维网固定后,在移架时通过支架顶梁将其与顶板覆盖接触,支架每移动5.0 m 施工一排固定锚索,移架过程中通过边侧钢丝绳调整纤维网平整度,工作面回采至1414 m 时停止移架,在支架前方0.3 m 处施工一排锚索吊棚对纤维网进行固定,如图1。

(4)停止移架后,在每架支架前探梁上铺设一架的伸缩梁,如图1。伸缩梁主要由两根长2.5 m的槽钢采用滑轮活动连接,伸缩梁最大延伸长度为5.0 m,利用伸缩梁使纤维网与顶板接触。

图1 601工作面结采期间柔性纤维网施工平面示意(mm)

(5)工作面从1414 m 处开始每推进1.5 m 对顶板施工一排锚索吊棚对纤维网进行固定,回撤通道顶板共计施工3 排锚索吊棚,第三排吊棚施工在距工作面煤壁0.2 m 处顶板上。

(6)回撤通道顶板铺网完成后,将纤维网沿煤壁平铺下来,然后在距底板1.5 m 处施工一排斜角锚杆对其进行固定,斜角锚杆长度为1.5 m,锚杆布置斜角为45°,锚杆布置间距为3.0 m。

4 结语

(1)降低了劳动强度。工作面末采期间采用柔性纤维网后,通过液压支架顶梁即可自动铺网,无需人工铺设,与传统锚杆(索)支护相比,简化了支护工序,每班只需4 人即可,降低了劳动强度。

(2)提高了支护效果。与传统锚杆(索)支护相比,柔性纤维网为整体结构,对破碎顶板可大面积支护,支护面积大、承载能力强,而且纤维网韧性强,可适用于大应力蠕动变形,支护效果好。通过现场观察发现,601 工作面回撤通道采取柔性纤维网支护后,顶板未出现破碎、冒漏现象,局部区域出现下沉,但下沉量不足0.14 m。

(3)缩短了末采周期。采用柔性纤维网支护简化了支护工序,601 工作面末采周期为23 d,与传统工作面末采工序相比,周期缩短了4.5 d。

(4)降低支护成本费用。JDPET600×600MS型纤维网每卷价格8.5 万元,工作面共计铺设4 卷,总价格34 万元,三排锚索吊棚成本费用10.5 万元,与传统锚杆(索)支护相比,支护成本费用减少23.3 万元。