蚕丝被产业发展及其关键质量性能指标分析

陈思宇,张铃娟,戈 磊

(南通市纤维检验所,江苏南通 216000)

0 引言

蚕丝是天然纤维中手感最好、质地最轻柔的一种纤维,它是制作纺织用品的上乘原料。蚕丝被是以蚕丝绵为主要填充物的被子,且蚕丝绵的质量分数需≥50%。蚕丝被具有贴身保暖、蓬松轻柔、透气保健等得天独厚的品质和优点,其天然的舒适性和绿色健康的理念深受消费者欢迎,具有较高的商业价值。目前,蚕丝被已成为丝绸行业产品中最大的一种品类,它所消耗的蚕茧量最大,消费也最热,其消费人群主要集中于中青年群体[1]。

蚕丝被因其天然的属性和健康的理念,在高端纺织品被类市场上长期占据重要地位,但因其复杂的工艺和巨大的利润,使得蚕丝被从生产、销售到检测整个产业链仍然存在发展不充分、技术水平薄弱、监管措施不力等多种问题,导致市场上出现蚕丝被产品假冒伪劣、价格竞争、供需不足等种种乱象,严重影响人们对蚕丝被产品的消费信心[2]。

根据所用蚕茧种类的不同,蚕丝被可分为桑蚕丝被和柞蚕丝被。桑蚕丝被大多是以手工长丝绵、机制长丝绵和短丝绵为主要原料制成的,也有少量的蚕丝被由桑蚕中长丝绵制成。柞蚕丝被是以中长丝绵和短丝绵为主要原料制成的蚕丝被,也有少量的蚕丝被由柞蚕长丝绵制成。根据填充物种类的不同,蚕丝被又可分为纯蚕丝被和混合蚕丝被。纯蚕丝被是指含有100%蚕丝的蚕丝被;混合蚕丝被是指含有除蚕丝以外其他纤维,且其他纤维的总质量分数≤50%的蚕丝被。在所有类别的蚕丝被中,纯桑蚕丝被的价值最高,而混合蚕丝被的价值最低。

1 蚕丝被的产业发展

1.1 蚕丝被产业分布

从蚕丝被产业集群来看(见图1),劳动密集型和技术密集型是蚕丝被行业最显著的特点。蚕丝被早在盛唐时期就有宫廷使用的文献记载,随后数百年间,不断发展壮大。自蚕丝被产业形成以来,集群度一直较高。从全国范围来看,蚕丝被产业主要集中在东部地区,约占全国蚕丝被产业的55%,主要分布在江浙一代,特别是江苏的震泽和浙江的桐乡,是我国蚕丝被生产的两大产业集群,在海内外都享有盛誉。

图1 蚕丝被产业集群分布图

随着全国养蚕缫丝技术的不断提升,以及国家“东桑西移”工程的实施,蚕丝被产业的生产基地不断向外扩大,目前已遍及到国内20 多个省市和地区,例如,中部地区的湖北、河南等地,西部地区的四川、陕西等地。中、西部地区的蚕丝被产业分布约占全国蚕丝被产业的28%和17%。

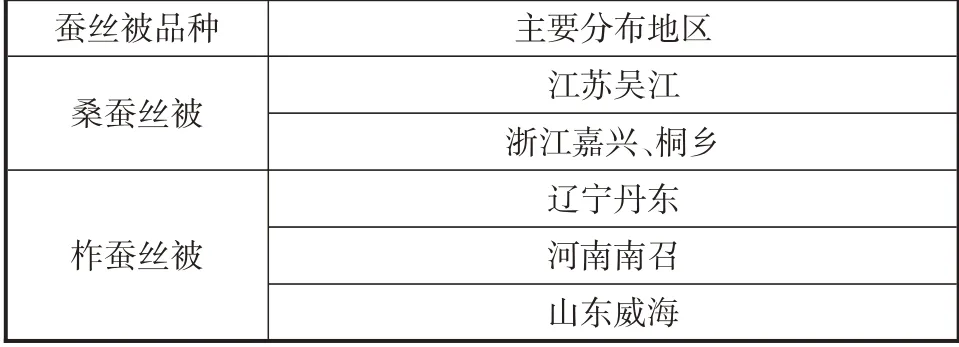

从蚕丝被品种来看(见表1),纯桑蚕丝被作为经济价值最高的一类蚕丝被,其产业主要集中在气候和水土均适宜桑蚕养殖的江南地区。其中,吴江震泽镇、盛泽镇、桐乡濮院镇、嘉兴王江泾镇以及湖州南寻镇自古以来就一直是桑蚕丝被的主要生产基地,被誉为“江南五大桑镇”。柞蚕丝被产业主要分布在柞蚕养殖适宜的北方地区,比如辽宁、山东、河南等地。其中,辽宁丹东是柞蚕丝被的主要产区,柞蚕产量占全国总产量的70%;山东威海是世界柞蚕发源之地;河南的南召县被命名为中国“柞蚕之乡”,是全国唯一的一处优质柞蚕茧出口基地。

表1 蚕丝被品种分布表

1.2 蚕丝被产能分布

近几年来,整个纺织行业都面临严峻的市场环境,再加上新冠疫情的冲击,国内蚕丝被产能呈现一定的下降趋势,甚至不少企业因亏损严重而退出了市场。国家统计局数据显示,从2014年开始,全国蚕丝被的产能呈现逐年递减的趋势,2018年全国蚕丝被产量为1 215 万条,同比大幅下滑39.01%;2019 年产量继续下降至1 177 万条,同比下降3.13%(见图2)。除了受外部市场恶劣环境影响之外,蚕丝被生产企业整体的建设周期较长、生产经营成本偏高等内部因素也是造成蚕丝被产能停滞不前的原因。此外,原料资源的不足也是影响产能的一个重要方面。蚕茧原料深受土地和人力资源的影响,尤其是经济发达的地区,随着工业化、城镇化的推进,土地资源不足的矛盾更为突出,再加上人工成本的逐年攀升、原料资源的匮乏,都导致了蚕丝被产业链的供需失衡和价格的大幅波动,给企业的生产经营带来了较大的风险。

图2 2014—2019年全国蚕丝被产量

1.3 蚕丝被制作工艺

根据蚕丝被的制作工艺可将蚕丝被分为手工蚕丝被和机制蚕丝被。浙江桐乡的濮院镇自古以来就是桑蚕的重要产地,几乎家家都会手工制作桑蚕丝被,手工制作蚕丝被的技巧更是被代代相传。手工蚕丝被整个制作工序全部由人工完成,虽然耗时耗力,但所制成的蚕丝被平整贴身,将蚕丝的天然优势发挥到极致,备受人们的喜爱。

然而,随着科学技术的发展以及年轻一代劳动力的逐渐缺失,手工蚕丝被正逐渐被机制蚕丝被所取代。虽然机制蚕丝被取代了一部分手工工序,产能上也较手工蚕丝被有所提高,但仍存在技术不成熟、机械化程度不高的尴尬问题。机制蚕丝被的技术不成熟和手工蚕丝被的发展困境,在一定程度上也是导致蚕丝被产能下降的原因。

2 蚕丝被关键质量性能指标分析

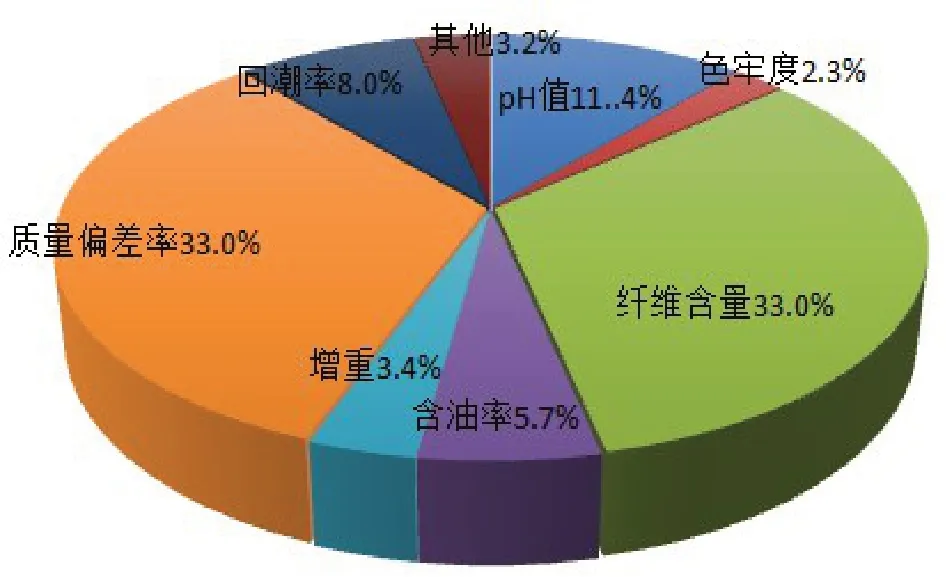

蚕丝被作为直接与人体接触的一类家居纺织用品,在日常使用过程中需要关注一些与人体健康安全及消费者利益密切相关的关键质量性能指标,且这些关键性指标也是常见的检测不合格项目和消费者投诉较多的项目。根据近3 年各省市地区对蚕丝被的监督抽查不合格情况分析(见图3),蚕丝被的关键质量性能指标主要涉及安全性能指标(包括pH值、色牢度)和品质性能指标(包括纤维含量、含油率、质量偏差率、回潮率、增重)。

由图3可以看出:在蚕丝被统计的不合格项目中,纤维含量和质量偏差率的不合格批次最多,都约占所有不合格项目的33.0%;pH值和回潮率不合格批次次之,分别约占所有不合格项目的11.4%和8.0%;含油率、增重和色牢度不合格批次分别约占所有不合格项目的5.7%、3.4%和2.3%。

图3 蚕丝被不合格项目统计情况

2.1 蚕丝被的安全性能指标

蚕丝被的安全性能指标是指那些可能对使用者的健康安全产生负面影响的指标。在蚕丝被检测中,涉及的常见不合格安全性能指标为pH 值和色牢度。

2.1.1 pH值

人体皮肤呈弱酸性,如果蚕丝被的pH 值与人体的皮肤相差太大,过高或者过低都会对皮肤产生刺激,破坏人体的平衡机制,使细菌进入人体造成伤害。抽检发现的蚕丝被pH 值常超过8.0(偏碱性),这是因为在蚕丝被产品的加工工序中所用助剂大多为碱性化学物质,一旦后续洗涤不充分就会出现碱性(pH值)过高。

2.1.2 色牢度

色牢度直接反映助染剂与纤维的固着程度,包括耐水、耐皂洗、耐汗渍以及耐干摩擦色牢度。若蚕丝被胎套色牢度差,一方面颜色的持久性差,容易掉色、沾色、起球,直接影响蚕丝被的美观和正常使用;另一方面染料脱落会触及皮肤,易引起皮肤过敏,也会给使用者的健康安全带来隐患。蚕丝被胎套色牢度不合格主要是产品在加工过程中使用的印染助剂与面料表面没有充分固着,从而导致其在后续洗涤或使用过程中脱落。

2.2 蚕丝被的品质性能指标

蚕丝被的品质性能指标是指影响蚕丝被使用价值的指标。在蚕丝被检测中,涉及的常见不合格的品质性能指标有纤维含量、质量偏差率、回潮率、含油率、增重等。

2.2.1 纤维含量

纤维含量反映蚕丝被胎套和填充物的真实属性,含量标注与实物不符会直接误导消费者。比如,标称“100%蚕丝”的蚕丝被,结果连一根蚕丝都没检测到;或标称“100%桑蚕丝”的蚕丝被,实际检测下来只有柞丝或者其他纤维等。出现上述不良现象主要与企业生产过程中未严格把关、偷工减料、对面料成分的配比与检验不够严格、存在随意或者盲目标注含量有关,不但严重影响蚕丝被的价值品质,而且会直接造成消费者的经济损失。

2.2.2 质量偏差率

蚕丝被的质量偏差率直接反映蚕丝被是否存在缺斤少两的现象。GB/T 24252—2019《蚕丝被》明确规定蚕丝被的质量偏差率≥-2.0%,但在实际检测过程中,不合格的质量偏差率少的在-5.0%以内,多的则超过-20.0%。这也直接反映蚕丝被缺斤少两现象严重,且普遍存在。

2.2.3 回潮率

蚕丝被吸湿性良好,回潮率高的蚕丝被易发霉变质,因此对于蚕丝被的回潮率应控制在12.0%以下为宜。在实际检测过程中,回潮率不合格出现频率较高,不合格大多数集中在12.0%~20.0%居多。

2.2.4 含油率

蚕丝的含油率主要来自蚕蛹中油脂的渗出或加工过程中添加的物质。含油率高,蚕丝被的回弹性差,易出现板结、收缩等现象,影响蚕丝被的吸湿透气性能,进而影响蚕丝被的使用年限[3]。

2.2.5 增重

近年来,发现有一些商家用甘油、丙烯酰胺类化学物质对蚕丝绵进行增重处理的现象[4]。增重的目的是为了提高蚕丝绵填充物的“质量”,从而获取暴利。此法不仅对合法经营的企业造成严重影响,同时也对消费者造成了一定的经济损失。此外,研究发现,经甘油增重的蚕丝被在含油率、回潮率检测指标方面也常会出现不合格现象[5]。在增重的蚕丝被中,检出4 种氨基酸(丝氨酸、甘氨酸、丙氨酸、酪氨酸)的质量分数主要集中在40%~60%。

除了上述经常出现不合格的关键质量性能指标外,也需要加强对蚕丝被中的甲醛含量、断裂强度、荧光增白剂等指标的关注。比如,荧光增白剂是为了在视觉上提高丝绵品质、以次充好的典型案例。在蚕丝被检测标准中,规定不得检出荧光增白剂,但在实际检测中,曾检出过荧光增白剂351。

2.3 蚕丝被质量检测现状

蚕丝被性能优异,价格昂贵,但其质量问题却一直饱受争议。一方面,蚕丝被可观的利润率导致一些企业为谋取利润,混淆概念,以次充好;另一方面,蚕丝被的质量标准在过去存在较大的争议,2009 年版的蚕丝被标准已从原料要求、安全要求、使用要求等3 个方面对其主要质量指标进行了分析与评价[6],虽然对规范蚕丝被的质量具有一定的积极作用,但并不完善。后经重新修订,出台了最新版的GB/T 24252—2019《蚕丝被》,对蚕丝被关键质量指标进行了补充和完善。然而,由于各检测机构之间的检测技术水平差异,最终检测结果也是参差不齐。比如,蚕丝增重、含油率等一些关键的检测项目,各检测机构在检测技术上还存在较大差异。此外,一些行业标准在执行上存在漏洞,其要求的技术指标与蚕丝被的国际标准之间存在较明显的差异,这些都在一定程度上增加了监管的难度。

3 蚕丝被的发展趋势

未来蚕丝被行业的发展应着眼于技术水平的提升、性能改进及统一关键质量性能指标等方面的积极努力:

(1)蚕丝被的生产工艺相对落后,机械化程度低,虽然手工蚕丝被具有更好的品质,但在劳动力成本高昂的当下,如何在不改变蚕丝被品质的情况下提升生产工艺技术,使之朝着更加智能化方向发展将是未来需要攻克的难关。

(2)蚕丝被的优良性能是赢得市场竞争的优势,但同时也容易造成市场垄断,区别不明显,可通过一定技术改性增加蚕丝被性能的多元化,扩展蚕丝被的使用领域。

(3)蚕丝被的相关标准较多,涉及国家标准、行业标准、企业标准以及团体标准。虽然鼓励标准的多样化是行业发展的重要手段,但在一些关键质量性能指标方面应统一要求,严格控制蚕丝被的市场准入条件。各检测机构之间应建立相对统一的技术平台,增加相互之间的交流沟通,尽快提升蚕丝被的检测能力。