带散热孔的回转窑滚圈应力及散热效果研究

司磊磊,曹树栋,周银波

(1.中国矿业大学安全工程学院;2.江苏康国化工机械制造有限公司:江苏徐州221000)

带散热孔的回转窑滚圈应力及散热效果研究

司磊磊1,曹树栋2,周银波1

(1.中国矿业大学安全工程学院;2.江苏康国化工机械制造有限公司:江苏徐州221000)

采用数值模拟软件模拟了回转窑不同散热孔数量时滚圈的散热效果以及应力分布情况。结果表明,当没有散热孔时,滚圈外边界温度高达661.83 K;而随着散热孔数量的增多,散热效果逐渐增强。当散热孔数量在12~36个时,滚圈外边界最低温度为491.34~449.05 K。受力分析结果表明,滚圈外周向存在5个应力集中区,最大接触应力为294.47 MPa,通过与Hertz理论值比较相对误差仅为2.17%。散热孔边缘最大应力值为55.1 MPa。研究结果可为带散热孔滚圈的实际施工数量提供理论指导。

回转窑;散热孔;滚圈;接触应力;数值模拟

氢氟酸回转窑是生产氢氟酸的主要设备,由炉体、夹套、传动装置、滚圈、托轮和挡轮装置、出料装置和润滑装置等部分组成。而滚圈作为回转窑重要的零件之一,炉体和物料等众多部分的重量都要通过滚圈传递到支撑装置上[1-2]。回转窑内部温度一般可达600℃以上,过高的温度会致使回滚圈强度下降,减少滚圈使用寿命,甚至会导致滚圈失效产生安全事故[3-4]。

众多学者针对滚圈的受力及传热做了大量研究。程志华分析了不同外界温度对滚圈变形及受力的影响,结果表明,分析滚圈应力应变时外界温度是一个不容忽视的因素[5]。李学军运用赫兹接触理论,推导了水平和倾斜状态下托轮与滚圈的接触应力分布,并理论分析了滚圈和托轮的易受损部位,为回转窑轴向调控奠定了理论基础[6-8]。钟自锋通过有限元方法对回转窑进行了热力耦合分析,通过对应力、应变分布云进行分析了各个位置的最大应力与变形,并由此提出了相应的优化方案,为现场回转窑的设计提供了思路[9]。这些研究成果主要集中在大型回转窑滚圈和托轮的应力应变分析,很少涉及到带散热孔的滚圈应力分析和散热孔散热效果分析。因此需要开展散热孔对回转窑滚圈的受力及散热效果研究。

本研究以某厂氢氟酸回转窑为对象,采用COMSOL Multiphysics有限元分析软件对不同数量散热孔的滚圈散热效果进行分析,并利用软件中的固体力学模块分析了散热效果最好时滚圈的应力分布情况。为现场回转窑滚圈的散热孔设计提供一定的理论指导。

1 数值模拟方案

1.1滚圈受力分析

众多研究表明,滚圈内部所受压力为复合曲线[6-7,10]。压力载荷F可用式(1)表示:

F=F1(K-cosλ)/(πRc)。(1)

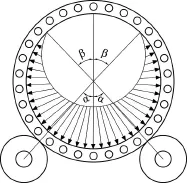

式中,F1为滚圈单位长度上垂直方向的载荷,Rc为滚圈内外半径平均值,λ为筒体体壁角度,K为无量纲系数(,β为初始触角)。见图1。

图1 滚圈压力分布曲线

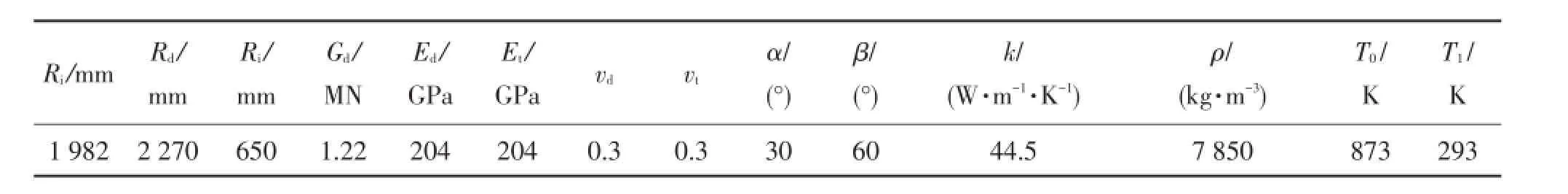

表1 模拟参数Tab 1 Simulation parameters

1.2托轮与滚圈接触力分析

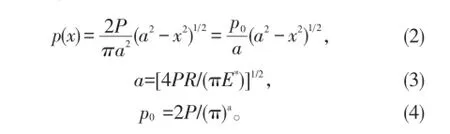

根据Hertz理论可知,滚圈与托轮之间的接触应力为[3,11-12]:

式中,P为滚圈外表面线载荷,P=Gd/(2ldcos α),Gd为滚圈对托轮的总压力,ld为滚圈宽度,α为托轮支撑半角;a为接触区域半宽;E*为滚圈与托轮的当量弹性模量,,vd、Ed、vt和Et分别为滚圈和托轮的泊松比和弹性模量;R为滚圈与托轮的相对曲率半径,R=RdRt/(Rd+Rt),Rd和Rt分别为滚圈和托轮半径;p0为接触区域最大压力。

1.3数值模拟

COMSOL Multiphysics是一款大型通用偏微分方程求解软件,本文利用COMSOL中的固体传热模块和固体传力学块进行数值模拟,为了研究散热孔的散热效果,分别模拟了没有散热孔和散热孔数量为12、18和36个时滚圈的散热情况。滚圈为对称结构,为了减少计算时间,取1/4滚圈进行建模,在两端设置为对称边界,将滚圈的内边界设定为温度边界,滚圈外边界和散热孔设置为热通量边界。由材料力学理论可知,随着散热孔数量的增多,滚圈的力学强度逐渐降低,因此在模拟散热孔对滚圈所受应力的影响时,选用散热效果最好的36个散热孔的滚圈模型进行建模。滚圈内壁所受应力以式(1)进行加载。为了得到精确的计算结果,在滚圈与托轮接触处的网格应该细化,因此在网格构建时在接触区域进行了加密[11,13-14]。考虑到实际情况,在托轮内圈设定为固定约束边界条件。具体模拟参数见表1。

2 结果与讨论

2.1散热孔散热效果

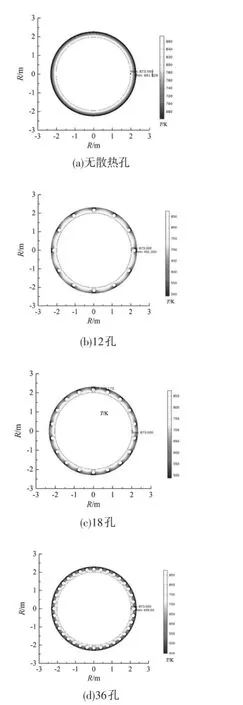

图2为不同散热孔数量的温度分布。

图2 不同散热孔数量的温度分布云

从图2可以看出,滚圈温度总体分布规律呈现由内向外逐渐降低。没有散热孔时,滚圈外部温度高达661.83 K,散热效果十分差。而当散热孔数量在12、18和36个时,滚圈外边界温度随着散热孔数量增多,外边界温度逐渐降低,分别为491.34 K、488.17 K和449.05 K。分析可知,随着散热孔数量的增多散热效果逐渐增强。当散热孔数量较低时,散热效果并不明显,由12个散热孔增加到18个散热孔时,外界最低温度只下降了3 K左右。而由12个散热孔增加到36个散热孔时,外边界最低温度下降了42 K,温度下降十分明显。

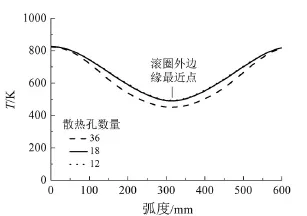

图3为3种不同情况时单个散热孔边缘的温度分布曲线。

图3 单个散热孔边缘温度分布

由图3可知,散热孔数量越多,散热孔靠近滚圈外边缘的温度越低,在散热孔数量达到36个时,散热孔内外边缘温差可达372.5 K,但在散热孔数量为12和18个时,散热孔内外边缘温差只有332.06 K和335.07 K。

2.2滚圈受力

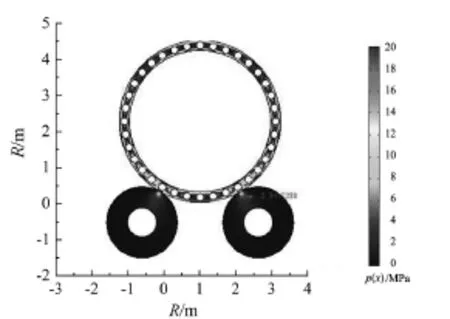

图4为滚圈应力分布云。

图4 滚圈应力分布云

从图4可以看出,滚圈应力集中区主要分布在5个位置,分别为滚圈的顶端、左右两端及滚圈与托轮接触区域,模拟结果与文献[7]相互吻合。在托轮与滚圈接触处最大应力为294.47 MPa,为了验证模型的准确性,依据经典Hertz理论公式,计算了托轮与滚圈接触应力的理论最大值为301 MPa,相对误差仅为2.17%,误差较小,结果可信,且模拟与理论计算最大值均未超过材料最大压迫应力,因此滚圈完全满足设计要求。

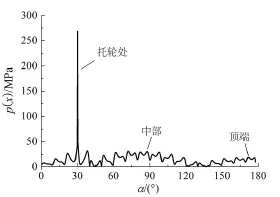

图5为滚圈外周向应力分布曲线。因为回转窑为轴对称结构,因此只分析0~180°的应力分布曲线。

图5 滚圈外周向应力分布

从图5可以看出,应力最大区域集中在滚圈与托轮的接触中心处(30°位置),而当远离接触区域位置时,应力迅速下降。依据式(3)理论计算接触区域半宽为2.633 mm,与模拟结果基本符合[15-16]。相比于滚圈与托轮的接触处,滚圈中部与顶端区域的应力较小,滚圈中部应力分布为26.6~31.1 MPa,滚圈顶端应力分布为16.9~19.0 MPa。

图6为3个应力集中区域内散热孔的应力分布曲线。

图6 散热孔边缘应力分布

从图6可以看出,散热孔边缘应力分布情况与滚圈外周向应力分布基本一致,其中正对托轮处的散热孔边缘应力较大,最大应力达到55.1 MPa,而中部与顶端孔边缘应力值较小,分别为40.0 MPa和30.9 MPa。分析可知,虽然滚圈的应力分布主要集中在托轮与滚圈的接触区域,但散热孔的存在,使得散热孔周围存在应力集中区域,而且除了滚圈与托轮的接触区域外,散热孔边缘的应力分布明显大于滚圈外周向应力分布。

综上所述,滚圈散热孔数量越多滚圈散热效果越好。但当散热孔增多时必然会引起滚圈内部存在应力集中区域,导致滚圈破坏变形。结合应力分析结果可知,当滚圈散热孔数量在36个时,滚圈最大接触应力为294.47 MPa,而散热孔边缘最大应力为55.1 MPa,所使用材料强度完全可以满足需求。

3 结论

当没有散热孔时,滚圈外边缘温度高达661.83 K,滚圈散热效果不明显,随着散热孔数量的增多,散热效果逐渐增加。当散热孔数量达到36个时,滚圈外边界最低温度为449.05 K,散热孔内外边缘温差可达到372.5 K。散热效果良好。

模拟了36个散热孔时的滚圈受力分析,结果表明,滚圈外周向存在5个应力集中区,最大应力存在于托轮与滚圈接触处,为294.47 MPa,并与理论计算值进行了比较,相对误差仅为2.17%。散热孔边缘最大应力存在于托轮正对应处,为55.1 MPa。除托轮与滚圈接触区域外,散热孔边缘应力普遍大于滚圈外周向应力值。

[1]夏德明,林涛.氢氟酸旋转反应炉轴向窜动原因与对策[J].化工生产与技术,2008,15(4):3-5.

[2]肖友刚,雷先明,李学军,等.多支承回转窑滚圈疲劳强度优化[J].哈尔滨工业大学学报,2009,43(9):136-140.

[3]雷先明,肖友刚.回转窑力学机理的研究进展及展望[J].水泥工程,2005(6):10-16.

[4]张振兴.大型工业回转窑分体式滚圈技术研究[D].长沙:中南大学,2009.

[5]程志华.回转窑热——结构分析及分体式滚圈设计[D].上海:华东理工大学,2013.

[6]李学军,刘义伦,肖友刚,等.大型多支承回转窑运行轴线的调整优化[J].中国有色金属学报,2002,12(5):1074-1078.

[7]李学军,张美阳,褚福磊.大型多支承回转窑托轮偏斜接触有限元分析[J].中国工程科学,2007,9(12):16-20.

[8]李学军,沈意平,褚福磊.回转窑支承滚圈疲劳寿命与轴线关系及预测[J].机械工程学报,2006,42(10):65-69.

[9]钟自锋.大型回转窑有限元热力耦合分析[J].矿山机械,2015(5):112-115.

[10]肖友刚,雷先明,陈国新.筒体与滚圈大面积多体接触问题的有限元解法[J].郑州大学学报:工学版,2006,27(4):75-78.

[11]周贤,刘义伦,赵先琼,等.回转窑轮带受力模型及接触应力仿真分析[J].中南工业大学学报:自然科学版,2002,33(5):526-529.

[12]周贤,刘义伦,赵先琼,等.回转窑托轮接触应力分布研究[J].有色金属,2002,54(3):55-58.

[13]唐鼎.大型回转窑支承构件滚动接触疲劳研究[D].长沙:中南大学,2005.

[14]洪元.大型回转窑支承构件滚动接触应力场和疲劳寿命研究[D].长沙:中南大学,2007.

[15]赵先琼,洪元,金晓宏.回转窑滚圈与托轮接触应力解析[J].工程设计学报,2007,14(1):52-56.

[16]肖友刚.多支承回转窑接触体系的力学特征研究及参数优化[D].长沙:中南大学,2004.

PVDF膜将成为光伏背板外层材料领导者

据统计,2015年全球新增光伏装机量达59 GW,中国新增约15 GW。中国是目前最大的光伏制造市场,光伏组件由玻璃-EVA-电池片-EVA-背板的结构封装而成,背板位于光伏组件最外层,是光伏组件的关键保护材料。而背板最外层的材料则是决定背板使用寿命的关键因素。

PVDF是含氟高分子中户外耐久性、耐酸雨、耐大气污染、耐腐蚀、抗污染和耐霉菌等方面综合性能最好的一种户外使用材料,PVDF膜作为背板关键的外层保护材料,在2011年以前,供应全部来自国外公司,如法国ARKEMA、韩国SKC、日本DENKA等。随着光伏材料的不断国产化,PVDF膜这一被国外厂商垄断的材料也开始被打破。

按照1 GW光伏电站折合7×106 m2背板使用量来计算,2015年的背板使用量达4.1×108 m2,2016年、2017年分别为4.8×108 m2、5.6×108 m2。目前含氟型复合背板占据背板市场70%~80%的份额。由于最近接连出现耐候性PET背板、涂覆背板的粉化、脱层问题,其可靠性受到光伏组件厂的担心、质疑,未来含氟型复合背板将会逐步挤压涂覆背板和耐候PET背板的市场空间。

对于国外PVDF膜供应商而言,在中国面临最大的问题是本土化的服务和产品定制化。而PVF膜由杜邦独家供应,采用的糊式加工法成本高,导致PVF膜的售价几乎无下降空间。随着KPK背板在国家电站项目的逐步开放,未来5年内,PVF膜会由于成本无法降低导致份额逐渐减少,PVDF膜将成为背板外层保护材料的领导者。

(本刊编辑部)

研究与开发

TQ052.5

A

10.3969/j.issn.1006-6829.2016.02.003

徐州市科技局资助,项目编号XC13A029

2016-02-22