延迟焦化装置冷焦水系统密闭处理技术的应用

朱海燕

(中国石油辽阳石化分公司炼油厂,辽宁 辽阳 111003)

延迟焦化装置冷焦水系统密闭处理技术的应用

朱海燕

(中国石油辽阳石化分公司炼油厂,辽宁 辽阳 111003)

针对某炼油厂延迟焦化装置的冷焦水系统敞口沉淀池、贮水池带来的设备管道、操作人员及环境问题,采用急冷-除焦-密闭除焦除油-后置空冷器新工艺对冷焦水系统进行密闭处理,介绍了其工艺流程。实际应用情况表明,基本解决了原敞开式处理工艺存在的问题,收到了较好的效果。

延迟焦化;冷焦水;密闭处理;工业应用

延迟焦化工艺作为将重质油转化为高附加值的轻质产品的主要手段之一,具有技术成熟、工艺投资低、汽柴比高等优点。但随着原油加工的重质化、劣质化,特别是炼制进口高硫原油,其冷焦水系统的恶臭气体散发已成为最大污染源,面临着提高技术水平,减轻环境污染的双重难题[1-3]。

某炼油厂延迟焦化装置的冷焦水系统沉淀池、贮水池原设计均为敞口,沉淀池用于收集焦炭塔冷焦后的热水,这部分冷焦水为循环水,经长期、反复地使用,其硫化物、挥发酚、氰化物等有毒有害物质含量会逐渐增高,在焦炭塔冷焦处理溢流和放水时,从池中挥发出部分含有硫化物、挥发酚、氰化物的恶臭气体和油气,一方面加快金属设备及管道腐蚀,另一方面对现场作业人员的身心健康和周围环境造成一定程度的危害。2006年,该厂5.50 Mt/a高硫俄罗斯原油常减压装置建成投产后,冷焦水系统恶臭污染更加严重。因此必须彻底进行治理[4-5]。

1 原冷焦水处理工艺

原工艺流程如图1所示。

存在以下问题:

1)环境污染严重。焦炭塔顶高温冷焦水夹带水汽、油气、油泡沫和微量焦粉经溢流管排入沉淀池,水中大量挥发性有机物在高温下进入空气中,散发出强烈恶臭。冷焦水送至凉水塔鼓风冷却时,高温冷焦水中易挥发的有机物被不断吹脱、蒸发、散逸,对周围环境造成较严重污染。随着冷焦水不断循环使用,有害物质不断积聚,加重了环境污染和对人身健康的威胁。

图1 原冷焦水处理工艺流程

2)除油效率低。冷焦水含污油量多水处理以隔油为主,主要利用油-水密度差去除直径60~150 μm的油粒,冷焦水循环使用过程中,其组成日趋复杂,乳化严重,油珠粒径分布细小,除油效果变差。

3)冷却效果差。冷焦水含有一定量的焦粉以及重质乳化油会造成凉水塔填料被油粘附和堵塞,换热效果差,水温难以满足工艺要求,在实际运行中,水温经常会超过70℃,延长了冷焦时间。

4)冷焦水处理难度大。冷焦水与其他含油污水有明显不同,其组成为三相混合物,含油污水、蒸汽和焦粉。在含油污水中油的密度达到0.94 g/cm3(标准状态)与水的密度非常接近。焦粉吸附污油,造成沉淀池底部、冷焦水中均混有焦粉,导致逐级沉降隔油处理效果差。

2 新冷焦水处理工艺

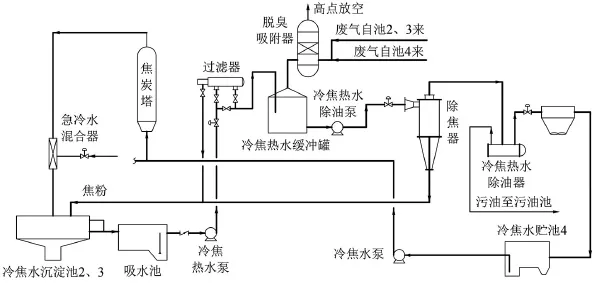

为解决原冷焦水处理工艺存在的问题,引进了急冷-除焦-密闭除焦除油-后置空冷器新工艺,流程如图2所示。

图2 新冷焦水处理工艺流程

1)急冷系统。新工艺在冷焦水由焦炭塔溢流到冷焦水沉淀池的管线上增加1台水-水混合器,采用空冷后部分低温冷焦水对150℃高温溢流水急冷,将进入冷焦水沉淀池的水温冷却至85℃以下,减少有害和恶臭物质的挥发量。

2)沉降系统。利用原有沉淀池对溢流水进行预沉降分离,冷焦水夹带的大颗粒焦粉在沉淀池内沉降,大部分相对密度大于1.0的大颗粒焦粉以及部分重油在沉淀池内分离,经过沉淀池预沉降分离的冷焦热水进入吸水池。

3)过滤除焦。新工艺增加一台除焦过滤器,该过滤器为自清洗刮板式,可以将冷焦水所含的焦粉去除,过滤精度150 μm。该过滤器可在线自清洗,根据压差或设定时间定期由电机驱动过滤器内部刮刷自动清洗滤网内表面,将聚在滤网内表面的焦粉刮落,大量焦粉随污水排至焦池集。冷焦热水由热水泵送至新增的除焦过滤器,水中大于150 μm的焦粉颗粒聚集在滤网内表面,大大降低了冷焦热水中的焦粉含量,过滤后的冷焦热水进入缓冲罐。冷焦热水缓冲罐利用装置原污油罐,顶部设排油口,定期将罐顶部的污油排入污油池。

4)密闭除焦、除油。自冷焦热水罐出来的冷焦热水仍含有一定量的油和焦粉,如直接进空冷器,容易造成空冷器堵塞,影响冷焦水的冷却和长周期正常操作。采用旋流技术,新增2台旋流除焦器和2台型旋流除油器,并联两路,每路串联除焦器、除油器各1台。旋流分离器被认为是一种高效节能型分离技术,工业实验表明,旋流技术应用在冷焦水系统除焦除油效率较高[6-7]。因此进入空冷器前先进行旋流除焦、除油器,将水中焦粉去除送到储焦池,除去污油送到污油罐。

5)冷却系统。冷焦水自旋流除油器进入空冷器冷却至55℃左右,少部分返回进入混合器作为高温冷焦水的急冷水,大部分排入冷焦水贮水池供焦炭塔冷焦使用。空冷器与凉水塔相比,其优点是能有效避免水中易发挥有机物进入大气。冷焦水中可能造成管束堵塞的焦粉,经除焦过滤器和旋流除油器后已经除去。

6)脱臭吸附系统。为避免冷焦沉淀池、冷焦水贮水池、冷焦热水缓冲罐散发的气体排入大气中,此次改造分别将原敞口的冷焦沉淀池和冷焦水贮水池加盖密封,并在两池顶设置脱臭吸附器。冷焦热水缓冲罐顶气体也引入脱臭吸附器。脱臭吸附器内装填脱臭吸附剂,吸附冷焦水系统所有排放废气中的恶臭组分。

3 结论

1)新工艺降低了冷焦水温度,提高了冷焦效果。冷焦水系统焦粉和污油脱除效率提高,改善和提高冷焦水系统设备可靠性及运转效率。基本实现了冷焦水系统的密闭循环,减轻有毒有害气体对环境的污染和人身伤害。

2)此次改造在原有工艺流程、设备基础上进行,原冷焦水沉淀池、吸水池、隔油池和贮水池及部分机泵得到充分利用,减少了改造工程量,节省了投资。

[1]洪冰.处理后焦化冷焦水对环境空气质量的影响分析[J].气象与环境学报,2007,23(3):54-57.

[2]余伟,姚竹.炼油厂延迟焦化装置冷焦水密闭脱臭处理[J].环境科学与技术,2007,30(10):80-81.

[3]方向晨,刘忠生,王学海.炼油企业恶臭气体治理技术[J].石油化工安全环保技术,2008,24(5):48-50.

[4]邱东声,王建文,汪华林.焦化冷焦水处理技术研究[J].环境污染治理技术与设备,2003,4(9):68-69.

[5]王建文,汪华林.延迟焦化装置冷焦水密闭处理技术的研究[J].炼油技术与工程,2006,36(2):25-28.

[6]徐江华,李和杰,甘丽琳.冷焦水密闭处理工艺流程设计及工业应用[J].炼油技术与工程,2007,37(8):18-20.

[7]王明芳.冷焦水密闭技术在延迟焦化中的应用[J].炼油技术与工程,2011,41(3):19-22.

经验交流

经验交流

X742

B

10.3969/j.issn.1006-6829.2016.02.010

2016-02-23