充电式工具锂电池组凸点点焊技术研究

王秀芳

( 上海电动工具研究所(集团)有限公司 上海电动工具工程技术研究中心,上海 200233 )

充电式工具锂电池组凸点点焊技术研究

王秀芳

( 上海电动工具研究所(集团)有限公司上海电动工具工程技术研究中心,上海200233 )

通过充电式工具锂电池组的生产工艺和不良类别统计,确定凸点点焊重要作用。运用DOE工具,以焊接强度为指标,确定在特定压力下的最优焊接参数;通过焊接强度Cpk分析,验证最优焊接参数可靠性。

锂电池组;电阻凸焊;DOE;焊接参数;焊接强度

0 引言

随着行业技术的不断发展和产业政策引导,充电式工具在电动工具市场的整体比重逐年提升,尤其以锂电工具的发展极为迅速。从百得、牧田、博世、TTI等国际工具制造巨头到国内著名的如泉峰、宝时得等企业在开发充电式工具新品时都已将锂离子电池作为其动力源的首选,越来越多的电动工具整机企业也在逐步跟进。所以,锂电池组的品质保证对电动工具开发与使用有着至关重要的意义。本文以此对电动工具锂电池组凸点点焊技术作相关研究和分析。

1 工艺及问题

1.1 电动工具锂电池组生产工艺

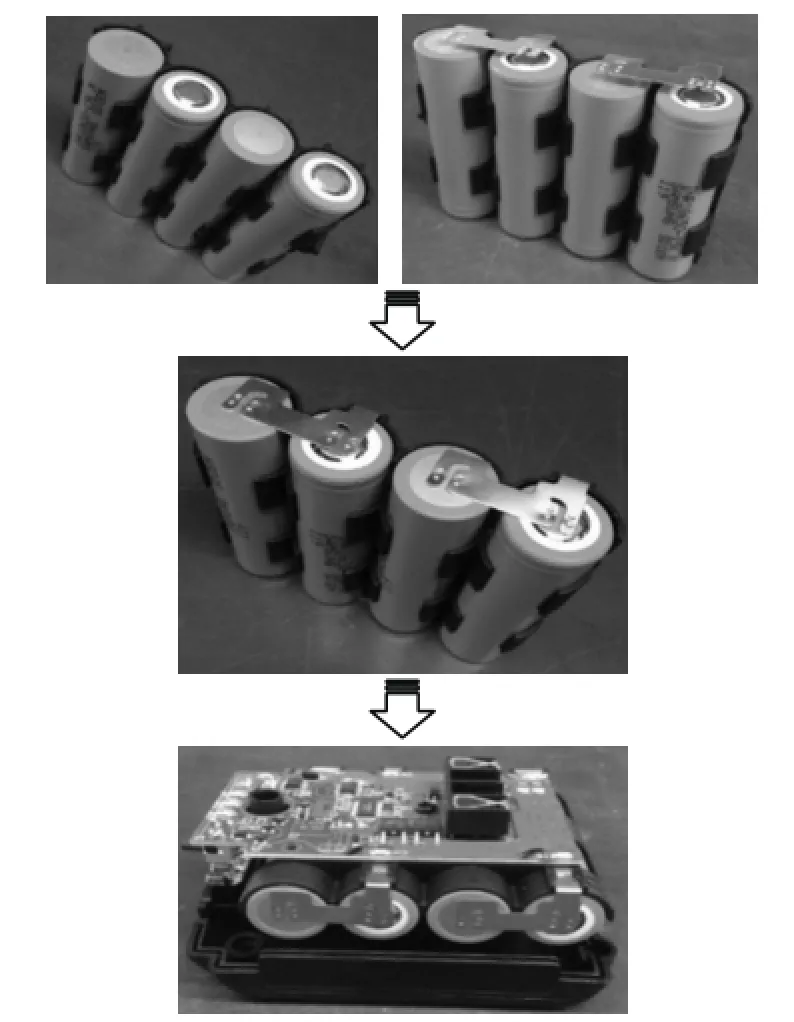

单节的标准锂电池电芯,受电压和电流规格的限制以及电动工具要求供电电池需有充放电自动切换及相关安全二次保护回路的要求,无法直接向电动工具供电,通常需要将多个锂电芯串联及并联后方可实现持续供电的功能。在实际生产过程中,通过金属连接片将电芯正极或负极进行电阻熔接,以实现串并联。同时,为了保护电池组产品回路安全并对电池组在使用中对充放电进行控制,还需要通过保护板来加以测控,所以还需要将连接好的锂电池组与保护板进行焊接。图1为通用锂电池组生产工艺流程,图2为实物产品形成示意。

图1 电动工具锂电池组生产工艺流程

图2 电动工具锂电池组产品形成示意

电动工具可充电锂电池组通常由2节以上的单节电芯分别进行并联或串联后组成,使用镍带通过电阻点焊实现各锂电池单节电芯的串并联。

1.2 不良类别统计分析

作为实现电动工具移动携带性的一个关键部件,锂电池组的品质稳定性、安全性已经成为制造商开发产品以及消费者选购使用所考虑的重要因素之一。

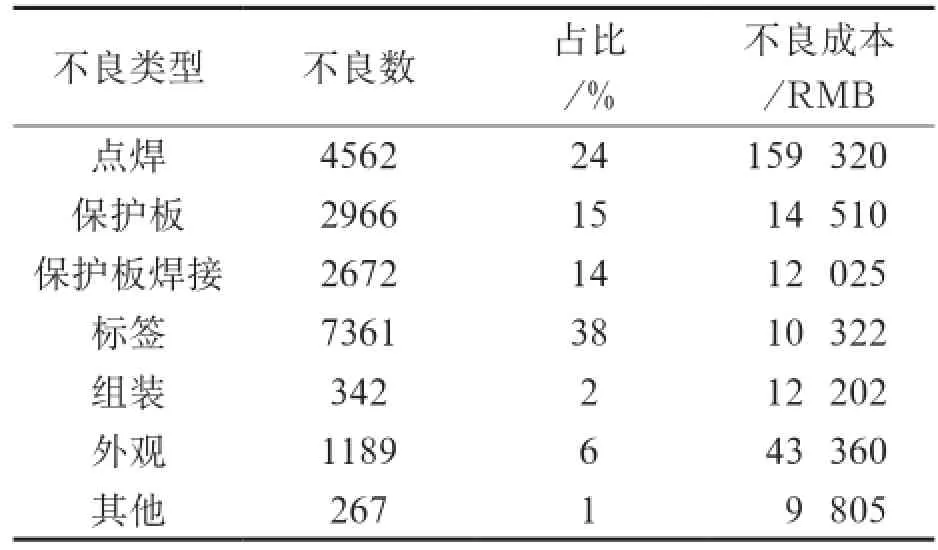

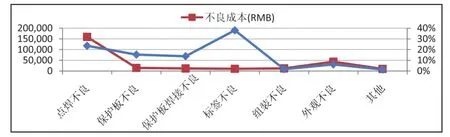

锂电池组的生产工艺比较复杂,生产过程中出现不良品的原因也千差万别,原材料的质量控制不良、点焊不良、焊接不良、组装不良等都将直接影响成品质量。表1和图3为某公司2011年内电动工具电池组发生的不良成本统计数据与分析。

表1 2011年电动工具电池组不良成本数据统计

从表1和图3显示,虽然点焊不良占总不良品的24%,排名第二;但由于点焊不良极可能造成电芯的报废,质量成本损失较大,所以在不良成本损失中,点焊不良造成的成本损失占总不良成本的60%,排名第一。由此可以看出,电阻点焊作为锂电池组的生产过程中一道关键工序,其质量及稳定性将直接影响到整个电池组的质量和使用寿命。

2 质量与分析

电阻点焊是利用电极压力在锂电池电芯和连接镍片之间形成电阻,焊接电源产生的电流通过时产生热量,融化电芯的电极和连接镍片完成焊接过程。通常,影响凸点点焊品质的三个主要因素为:焊接电流、通电时间、电极预压力,这也是凸点点焊最基本的焊接条件。设定合理最优的焊接条件,并使这些条件参数保持稳定,是获得优质焊接接头的重要保证。

2.1 焊接电流

根据焦耳定律,电阻点焊的过程中产生热量为Q=I2RT,焊接热量Q正比于电流I的平方。凸点焊接每一焊点所需要电流比点焊同样一个平面时小,但在凸点完全压溃之前电流必须能使凸点熔化。当焊接电流较小时,加热量不足,易造成焊接不牢固或脱焊不良。随着焊接电流的增加,焊点尺寸迅速扩大,但焊接电流过大,加热过于强烈,焊点扩展速度大于塑性环扩展速度时,将会产生严重爆焊,及造成爆焊不良。因此,焊接电流的选择非常重要,应以不产生爆焊现象为前提。

2.2 通电时间

根据焦耳定律可知,焊接热量Q正比于通电时间T。通电时间的长短同样直接决定了焊接过程中的产热量Q。随着通电时间的加长,产热量增加,但是并不会马上产生飞溅,而是在短暂保持焊点强度后开始下降。

2.3 电极预压力

预压力也是点焊时的重要参数。预压力是在通电前对待焊件施加的压力,它的作用是清除待焊件之间的异物等,保证待焊件之间的紧密接触从而产生接触电阻R。预压力过小,则电流密度大较易产生飞溅,焊点强度低;预压力过大,则R过小,产生热量Q不足,从而产生虚焊等不良现象。

3 焊接参数优选

3.1 焊接参数值

凸点点焊过程中,焊接强度不够将会造成电池组内阻过大,电池无法正常供电,严重的焊接强度不够,镍带脱落,造成电池组功能失效。反之,焊接过度将有可能导致电池芯电极盖点穿,造成电芯漏液,引起电池组电路短路,甚至造成电池组燃烧或爆炸,直接影响使用者人身安全。

通过Minitab中DOE(Design of Experiment)工具,将焊接电流、焊接时间、焊接加压力三因素设定为因子,以试验的方法为手段,焊接强度为指标进行分析,确定最优的点焊参数,以此来提高凸点点焊的质量。

试验焊接对象为厚度0.2mm、凸点高度0.25mm的镍带和SDI INR18650-15MM锂电池电芯,试验设备采用米亚基(MIYACHI)焊接电源,使用微型拉力试验机测试焊接强度(即焊点破坏拉力)。记录100组锂电池焊接使用的焊接参数及焊接强度,收集数据如表2所示。

表2 试验数据

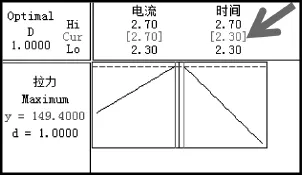

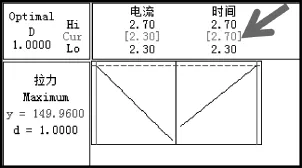

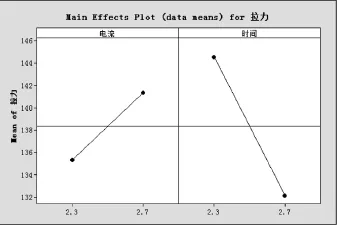

根据以上数据,通过DOE的分析,在压力不变的情况下,可以得出当前最优的正负极点焊参数,如图4、图5所示:

图4 电芯正极最优点焊参数

图5 电芯负极最优点焊参数

图示可见,最优的点焊参数D=1时,理论上此参数下点焊10000个产品的拉力强度合格率应该达到100%。从以上分析可知,在该焊接压力条件下通过DOE方法得到的焊接电流和时间参数即当前最优焊接参数。

3.2 最优点焊参数验证

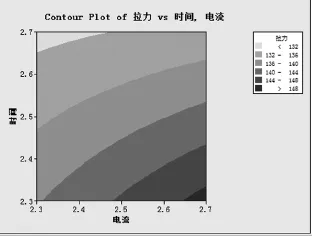

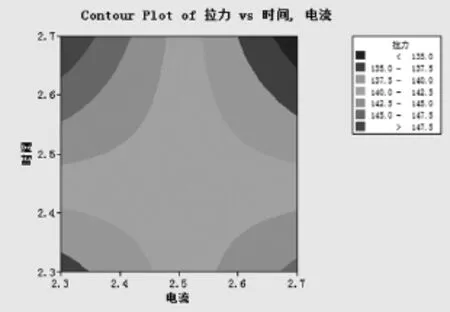

利用实验数据作电芯正极、负极强度分布如图6和7所示,作焊接参数和焊点强度关系如图8和图9所示。

图6 电芯正极分布

图7 电芯负极分布

如图6所示,当电流为2.7kA,时间为2.3ms时,点焊拉力强度大于148N,与图4电芯正极最优点焊参数所示符合(D=1时,最大点焊拉力强度为149.4N);如图7所示,当电流为2.3kA,时间为2.7ms时,点焊拉力强度大于147.5N,与图5电芯负极最优点焊参数所示符合(D=1时,最大点焊拉力强度为149.9N)。

图8 电芯正极关系

图9 电芯负极关系

从图8电芯正极关系中可以看出,当电流为2.7kA,时间为2.3ms时,点焊拉力强度最大,所以电流为2.7kA,时间为2.3ms是电芯正极点焊参数的最优参数;从图9电芯负极关系可以看出,当电流为2.3kA,时间为2.7ms时,点焊拉力强度最大,所以电流为2.3kA,时间为2.7ms是电芯负极点焊参数的最优参数。

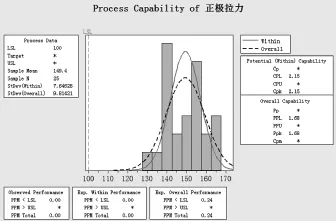

3.3 拉力强度分析

将DOE分析得出的最优点焊参数设定点焊机,对点焊完成的电池组的拉力强度数据进行过程能力分析(Cpk),得到图10和图11。如上图所示,得到的过程能力指数Cpk均大于1.33。由此说明,该点焊参数为最优点焊参数。

图10 电芯正极拉力强度Cpk分析

图11 电芯负极拉力强度Cpk分析

4 结论

本文以锂电池组生产工艺和生产不良类别统计为基础,确定了凸点点焊在锂电池组生产过程中的重要地位。通过DOE分析的方法,找到最优化的焊接参数,使用关系图和分布图初步验证了最优参数。最后通过焊接强度Cpk分析,确定了最优焊接参数的可行性和可靠性。

[1]中国机械工程学会焊接学会. 电阻焊理论与实践[M].北京:机械工业出版社,1994.

[2]谢冬生. 笔记本锂离子电池组凸焊统计质量控制研究[D].上海:上海交通大学,2005.

Research on Projection Welding for Lithium Batteries of Rechargeable Tools

Wang Xiufang

SETRI (Group) Co., Ltd. Shanghai Electric Tools Engineering Center, Shanghai 200233, China

Through the analysis of the production technology of lithium batteries and unqualified type in production process, this thesis confirms the importance of resistance welding during the producing of lithium batteries. By using DOE tools and taking the welding strength as target, the optimal welding parameters at a particular pressure is found. Finally, the optimal welding parameters are verified by welding strength CPK analysis.

Lithium batteries;Resistance projection welding; DOE; welding parameters;Welding strength

TG40 文献识别码:A

1674-2796(2016)03-0002-05

2016-04-02

王秀芳(1980—),女,大学专科,主要从事锂电池质量体系和现场质量管理工作。