浅析基于NAM流程下零部件开发的APQP管理

汪念平(安徽江淮汽车股份有限公司,安徽 合肥 230601)

浅析基于NAM流程下零部件开发的APQP管理

汪念平

(安徽江淮汽车股份有限公司,安徽 合肥 230601)

在日趋竞争激烈的汽车行业,自主品牌要实现持续发展,质量提升是必经之路。文章基于公司整车开发的NAM流程,结合APQP策划管理手册,通过对外购零部件的协同开发过程识别,分阶段采用合理的APQP策划管理方法,加强新产品开发过程中零部件供应商的质量管理,实现外购零部件的最终OTS认可与PPAP批准,保证整车的按期高质量交付。

NAM流程;APQP;质量;零部件开发

10.16638/j.cnki.1671-7988.2016.08.096

CLC NO.: U468Document Code: AArticle ID: 1671-7988(2016)08-277-03

引言

产品的质量是从设计开发阶段开始的,开发出的产品能否满足使用者的要求,关键取决于设计开发阶段的质量控制;同时,任何一个整车企业的发展,离不开一个强大的零部件体系支撑。因此,在新产品的开发阶段,加强产品设计开发的质量控制,尤其是外购零部件的先期开发过程中的质量管控,及早发现和排除潜在的质量问题,是提高产品质最经济、最有效的办法。

在供应商质量管理领域,根据APQP手册,主机厂如何在零部件的协同开发过程中有效开展APQP策划及过程管理,如何督促质量能力偏弱供应商在先期产品开发过程中保证产品质量,如何有效评审及验证先期开发中的产品及过程质量,亟需解决。

1、基于NAM流程的APQP管理阶段划分

1.1基于NAM流程的外购零部件开发过程

某汽车企业根据国内外各汽车制造厂商和汽车工程设计公司的汽车研发流程,结合本企业的实际开发过程,将整车开发主流程分为七大阶段、13个节点门(G0为空门,不包含在内),即为NAM流程体系,如图1。其中,阶段根据流程中关注要素不同进行划分,分别为PP(产品规划)、PDP(产品策划)、SD(造型开发)、DD(设计开发)、DV(设计验证)、PV(量产准备)和PE(量产评价);节点门,指流程中里程碑式的节点,每个节点门均须在审核批准后方能进入或退出,本节点门前应签发的交付物需在节点门中进行审核批准。

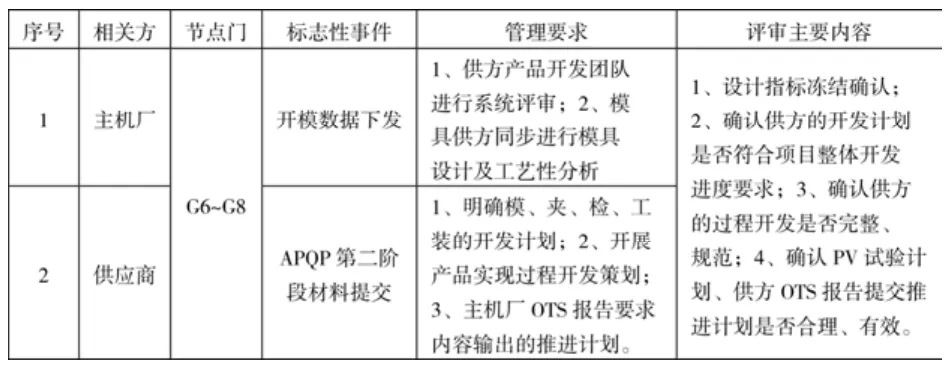

为保证整车的顺利开发,外购零部件的开发过程必须与NAM主流程相匹配,供应商的工作过程必须与之相协同。以同步开发零部件为例,需求在G2门前后进行外协零部件的供应商布点工作,确认供应商参与零部件的协同开发,包括基于整车定位的方案提出与系统匹配;随之,供应商内部成立由工程、制造、材料、控制、采购、质量、销售、现场服务、分承包方和顾客代表组成的“横向职能小组”,启动APQP工作;根据整车方案的确定,开展详细的产品设计(G6门前)与过程设计(G8门前),并根据整车的装车验证计划,开展试生产,开展零部件、系统及整车的验证工作;最后,逐步进入批量生产阶段,并采取相应的早期质量遏制措施,保证整车的顺利上市。以上过程,详见图2。

1.2APQP策划管理阶段划分

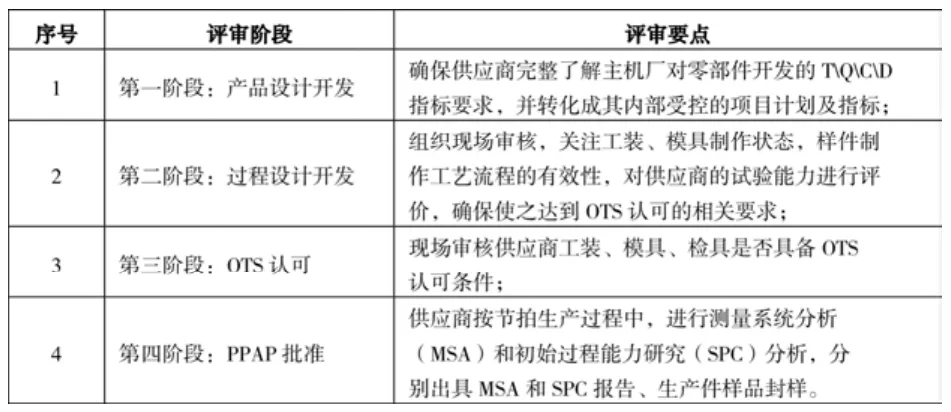

根据零部件开发过程,在供方APQP过程重点管控策略中,可将APQP策划分为四个阶段进行管理,即产品设计开发阶段、过程设计开发阶段、OTS认可阶段及PPAP批准阶段,与整车NAM流程的匹配关系如下图3。

在四个阶段,供应商分别提交相应的策划材料,由主机厂SQE分阶段组织四次项目评审,评估项目风险,出具书面审查报告。根据审查的问题点,形成APQP问题清单及管控计划。具体评审要点见表1。每一阶段互为输入与输出的关系,采用阶段性会议沟通对接进行产品开发、过程开发评审,是进行各阶段有效、充分协同的最佳途径,从而最大限度规避风险,最大程度减少内部(开发阶段)、外部(量产)的质量损失。

表1 各阶段评审的要点

2、APQP策划第一阶段:项目启动+产品设计与开发

供应商定点后统一组织召开协议签订暨APQP第一阶段策划启动会议,由供应商项目经理带队参加。会议中对供应商APQP策划进行集中评审,发布项目总体进度计划,并现场签订技术协议和商务协议,供应商内部正式成立跨部门职能项目小组,识别主机厂的开发目标要求。主要评审内容及管理要求见下表2:

表2 APQP第一阶段策划管理要求

APQP策划第一阶段开展的目标是识别项目开发各项指标及产品的实现方案,成立项目开发团队,并对整体开发计划和产品的实现过程进行初始策划。同时,对现有产品的PPM值表现及主要故障模式进行收集整理,从而合理提出产品开发技术T、质量Q指标要求,并针对现有故障模式从设计方案、DFMEA、工艺流程、控制计划等方面进行规避与质量提升策划。

第一阶段强调供方组建团队、策划整体工作计划和设别主机厂的开发目标要求(尤其是同步开发产品的方案是否支撑技术T质量Q成本C交期D指标的达成)的策划,支持产品开发过程。

3、APQP策划第二阶段:过程设计与开发

外购零部件开模数据下发之后,SQE组织开展第二阶段的APQP策划评审工作。第二阶段强调过程策划,包括工装方案、工艺、推进计划、验证计划等,支持过程开发。主要评审内容及管理要求见下表3:

表3 APQP第二阶段策划管理要求

在此阶段,供方应该根据主机厂的详细冻结技术方案和开模数据中的尺寸、材料、结构、功能、性能、可靠性等各项指标要求,根据APQP设计信息检查清单识别主机厂的完整要求,检查是否漏项;同步借鉴现有批量产品设计经验,明确DFMEA状态和DFMEA检查清单,做好设计制造性评估。上述过程中评审的问题均应列入APQP问题清单进行持续管控。

同时,根据整车开发主计划,分解开发部件子计划,在有效反馈沟通后建立可控的、准确的APQP进度计划表;同步明确模具、检具、夹具开发子计划,并提出PV阶段验证计划,在策划汇报时双方评审, 完成OTS认可计划的确认。

针对产品实现过程策划,首先明确工艺流程工序,指明工序关键产品特性及关键产品控制特性,并与FEMA里面提到工序能一一对应,同时控制计划的提出也是依据流程工序,评审时要确认流程工序、FEMA、控制计划的逻辑一致性。

4、APQP策划第三阶段:OTS认可(样件阶段的产品与过程确认)

在P0样件提交之后,主机厂即启动APQP第三阶段策划管理,即零部件的OTS认可。OTS认可强调验证,是对产品、过程的认可验证。主要评审内容及管理要求见下表4。

对供方而言,OTS样件制作必须具备下列条件:①、使用完整合格的模具、工装、夹具、检具在非正常生产节拍下制造出来的样件;②、现场必须按照APQP策划中工艺过程流程图、PFMEA、控制计划进行工艺布置,生产线(样件生产线或正式生产线)布局合理、完整,尤其是基于样件控制计划的各工位作业指导书处于受控状态,在供方现场可获得。满足上述条件后,供应商才能提交合格的OTS样件供主机厂启动内部验证流程,才能提交合格的OTS书面报告供主机厂项目组作符合性审查,从而确保OTS认可真实性和有效性。OTS认可前可由SQE对供应商OTS认可样件状态进行签发确认。

表4 APQP第三阶段策划管理要求

OTS报告提交前需双方对接:①、图纸状态确认(要求为试行图纸),要求主机厂具体技术责任人会签确认;②、试验策划确认(试验内容及各项试验完成时间);③、检具标定确认。满足上述条件后,才能提交合格的OTS书面报告供主机厂项目组作符合性审。

针对A类、B类零件,SQE组织对其进行现场审核,重点关注供应商的工装、模具、夹具、检具制作状态(完整性、验收检定状态),设计标准(产品图纸、材料、尺寸、性能试验)的符合性审查,样件制作工艺流程、控制计划、PFMEA的有效性,对供应商的试验能力进行评价,确保OTS认可有效性。

5、APQP策划第四阶段:PPAP批准(批产阶段的产品与过程确认)

在下发小批量样件采购计划后,即进入APQP第四阶段,开展小批量现场审核,通知供方提交PPAP报告和样件。此阶段的主要评审内容及管理要求见下表5。

PPAP现场审核要求供应商按量产节拍组织生产,同步开展过程中的测量系统分析研究(MSA)和初始过程能力分析(SPC)。主要关注工艺过程、生产线规划、人员素质与配置、物流包装、产品追溯体系、检测与防错技术、产能规划、分供方的过程开发、经验教训。PPAP报告审核,是SQE根据审核规范审核供应商内控技术文件是否符合技术要求、供应商质量控制方法是否保障零部件功能和性能、供应商生产工艺是否合理等,若有不合格需按要求整改。通过PPAP报告审核和小批量试装合格后,可批准PPAP,可以与此类供应商签订签订年度供货合同。

同时,对供应商的分供方零公里PPM值、供应商生产线下线PPM值和零公里PPM值进行监控,建立试生产和SOP早期的遏制计划,对OTS认可、PPAP批准过程中识别的问题和历史经验教训,SQE逐项进行认可,将质量风险降到最小。主要方法有建立遏制流程、应用所提供的检查清单、设立单独的分离的审核区域、确定专门的负责人员、制定附加的遏制措施、明确早期遏制的特殊标示、反应计划执行情况检查、经验教训等等。

表5 APQP第四阶段策划管理要求

6、结论

综上所述,本文根据APQP策划的基本原则,并结合NAM流程的产品开发过程,将供应商的零部件先期质量策划管理分为四个阶段,并针对每一阶段均提出了详细的操作过程、开展时间和重点的开展确认内容。质量是生存发展之本,在产品的开发初期,即开展零部件供应商的先期质量策划,将产品的质量控制贯彻整个开发周期,必将推进外购零部件的有效协同开发,使其满足整车的短周期、高质量开发要求。

[1]江淮汽车集团研发中心.JAC技术中心员工必读必考(一).第二版[E].江淮汽车股份有限公司,2012年7月.

[2]江淮汽车集团研发中心.JAC技术中心员工必读必考(五).第二版[E].江淮汽车股份有限公司.2012年7月.

[3]中国汽车技术研究中心译.产品质量先期策划(APQP)和控制计划.第二版[E].中国汽车技术研究中心.2000年5月.

[4]黄健宇.株洲齿轮有限责任公司.谈"产品质量先期策划"程序的流程化编制.机械工业标准化与质量[S].2005年第7期.

[5]宁燕,陈伊娜.上汽通用五菱汽车股份有限公司.谈如何做好供应商产品质量先期策划工作.企业科技与发展[J].2010年第12期.

Analysis of the New Product APQP management and control in NAM processes

Wang Nianping

(Anhui Jianghuai Automobile Co.,Ltd.,Anhui Hefei 230601)

In order to get sustainable development in current highly competitive market,quality improvement is the only way for the Chinese own brand auto.Based on the company NAM processes and APQP management guide,and by the analysis of development process of auto parts,the paper uses the reasonable phased APQP management methods to enhance the quality of auto parts.At the same time,by strengthening the quality management during the auto parts development process, we get the finally OTS acceptance and PPAP approval,and ensure the product's mass production on time of high quality.

NAM process; APQP; Quality; Auto parts

U468

A

1671-7988(2016)08-277-03

汪念平,(1982.9—)工程师,就职于安徽江淮汽车股份有限公司技术中心重型商用车研究院。主要研究供应商开发管理。

——各大主机厂审核要求