铁镍钼软磁合金粉体气相沉积绝缘包覆工艺研究

周炳贤,郭春生,刘 波,王学钊,汪小明,饶汝聪, 2

铁镍钼软磁合金粉体气相沉积绝缘包覆工艺研究

周炳贤1,郭春生1,刘 波1,王学钊1,汪小明1,饶汝聪1, 2

(1. 广州新莱福磁电有限公司,广东 广州 510000;2. 兰州大学 物理科学与技术学院,甘肃 兰州 730000)

从减小铁镍钼软磁合金器件的涡流损耗和磁滞损耗出发,解决传统包覆工艺存在的不足,提出将金属硅粉先经氯化生成三氯氢硅扩散沉积到粉体表面,再水解出二氧化硅并沉积在磁粉表面的方法制得绝缘包覆磁粉。此外,加入氧化钙与二氧化硅在1 200℃下反应生成硅酸钙来增加绝缘层的粘结力。结合SEM、XRD及EDS分析磁粉表面形貌及成分组成,采用LCR电桥测试磁粉芯磁性能。研究发现,该工艺制备出的绝缘膜层具有高粘结性、高电阻及耐高温的性质,显著降低了磁粉芯在1MHz频率下的磁损耗。

软磁合金;磁损耗;绝缘包覆;气相扩散沉积;金属硅;二氧化硅

近年来,随着PC机、雷达、电动汽车及其他高端电力电子器件向高频化、微型化发展,迫切需要开发高响应、高效率密度和低损耗的软磁材料来实现器件的小型化和高效节能。由于软磁合金材料电阻率偏小,从而导致其在交变磁场中随频率上升,涡流损耗迅速增加,一定程度上限制了其在较高频率条件下的应用[1]。提高金属软磁材料的电阻率能够显著降低交变磁场及高频环境中的涡流损耗,可以实现软磁合金的高饱和磁感应强度特性、高磁导率及低矫顽力特性的高效利用[2-3]。将软磁合金器件进行退火热处理可消除残余应力及内应力对畴壁钉扎和畴壁移动的阻碍效应,降低矫顽力,减小磁滞损耗[4-5]。

目前软磁合金材料的绝缘包覆剂可以分为有机绝缘剂和无机绝缘剂两种。常见的有机绝缘包覆剂包括热固性树脂及热塑性树脂[6-7]。无机包覆种类比较多,常见的主要是电阻率高的矿物粉、硅酸盐、磷酸盐[8-9]和金属氧化物,如高岭土[10]、SiO2[11-12]、TiO2、Al2O3[13]、MgO[14]、CuO[15]等。常见的绝缘包覆方法主要有机械混合挤压法、磷酸钝化法、溶胶凝胶法、直接热氧化法等。其中,机械混合挤压工艺简单,易于大规模工业化生产,但容易造成成分不均匀;磷酸盐钝化包覆工艺涉及工艺参数多,制备过程操作难度大且对环境及人体危害大[16];直接热氧化法生成的金属氧化物绝缘层耐高温,满足材料退火处理的要求,但由于金属氧化物具有脆性,在挤压成型过程中容易发生破裂甚至脱落[16];溶胶凝胶法可获得均一完整、厚度可控的绝缘层,但工艺过于复杂且成本较高,难以工业化生产[17]。

本文针对传统包覆工艺的不足,提出采用气相扩散沉积的方法在软磁合金粉体表层制备一层厚度可控且耐高温的高电阻率二氧化硅包覆层,并对其性能进行了研究。

1 实验

称取一定量的Fe17Ni79Mo4软磁合金粉体(MPP)与不同量的金属硅粉、氧化钙和氯化锌,在混料机中均匀混合2h后,将混料后的粉体均匀铺展在长宽高分别为100mm×20 mm×10 mm规格的匣钵里。

将盛有混料粉样品的匣钵置于通有体积流量为100 mL/min的氩气的管式炉中,以5 ℃/min的升温速率升温至450 ℃保温2h;后继续向管式炉中改通入含有体积分数10%水蒸气、体积流量为50 mL/min的氩气。并同时以3 ℃/min的升温速率升温至800 ℃焙烧2 h;后继续通入体积流量为200 mL/min的氩气,并以5 ℃/min的升温速率升温至1200 ℃焙烧1 h。自然退火至室温后取出,即得到包覆后的软磁合金粉体,针对上述包覆工艺,选取不同包覆层厚度的MPP软磁合金粉体(金属硅含量均为质量分数3%,氧化钙含量依次为质量分数0.5%,0.3%及0.1%),分别标记为A、B和C包覆样品。针对上述工艺,选取不同包覆层厚度的MPP软磁合金粉体(金属硅含量依次为质量分数1%,2%,5%和10%,氧化钙含量均为质量分数0.3%),经磁选除去非磁性物质后,压成环形器件,经500 ℃退火处理后,分别标记为样品S1、S2、S3和S4,分析测量其性能。

采用捷克TESCAN公司VEGH-3LMH型钨灯丝扫描电镜分析粉体包覆效果;美国BRUKER公司X-FLASH6/10型号的能谱仪检测样品元素组成;日本RIGAKU公司MiniFlex600台式X射线衍射仪检测样品晶体结构;采用日本HIOKI株式会社公司的LCR测试仪检测软磁合金器件的有效磁导率。

2 结果与讨论

图1显示的是待包覆的Fe17Ni79Mo4(MPP)原粉SEM照片,其粉体粒径50为40μm。图2和图3分别是不同包覆样品(A和B)的SEM照片及EDS元素分析结果。表1所示为上述不同样品的表面EDS测试数据。MPP原粉未检测出硅元素和其他杂质成分,表明后续包覆样品(表中A、B包覆样品)成分中检测出的硅元素均来自包覆的绝缘层。

图1 MPP原粉样品SEM照片

Fig.1 SEM photo of pristine MPP powder sample

图3 B包覆样品SEM图及EDS元素含量分布结果

表1 样品元素含量EDS结果

Tab.1 The EDS result of element contents of samples

对比图1和图2可以看出,样品表层的包覆层平整致密且厚度均一。该包覆层主要化学成分是SiO2,由于金属硅粉易于和氯化锌挥发出的氯化氢在250~450℃范围发生反应,生成三氯氢硅。三氯氢硅在此温度范围内处于气态,容易均匀扩散并沉积到MPP粉体表层。生成的三氯氢硅化学活性极高,室温下遇水即可发生剧烈的水解反应,水解出二氧化硅,并重新释放出氯化氢。

Si+3HCl→SiHCl3+H2(g)

SiHCl3+2H2O→SiO2+3HCl (g)+H2(g)

由于金属硅粉氯化反应需要的氯化氢会在三氯氢硅水解过程中重新释放出来,表明氯化氢在整个过程不被消耗。如果通入的氯化氢过量,则会对设备产生较大的腐蚀行为,对人体和环境同样具有一定的危害。因此本文选择易在250~450℃温度范围内挥发出氯化氢的氯化锌作为提供金属硅粉所需的氯化氢的氯源物质,而非在氩气中混入氯化氢气体。从图2和图3的包覆形貌中可以看到MPP粉体包覆均匀,表明通过氯化锌挥发出的氯化氢的量足以完成金属硅粉的氯化反应,并且挥发出氯化氢的量不足以对设备产生不良影响。

为保证绝缘层能够被均匀包覆在MPP粉体表层,在三氯氢硅水解阶段要严格控制通入水汽时的氩气流量。若通入的水汽量过快,则会造成尚未沉积的三氯氢硅蒸气迅速发生水解,生成的二氧化硅团聚,致使包覆层厚度不均匀,甚至未能包覆到粉体表层,最终影响磁性能。水量过低则会造成沉积的三氯氢硅水解不完全,这在包覆样品的EDS元素成分分析中得到证实,检测到了氯元素的存在。通过优化引入含水量工艺,得出当氩气体积流量为50mL/min时能够引入最佳水汽量,该水量不足以致使生成的三氯氢硅大量水解出二氧化硅,造成二氧化硅团聚,膜层不均匀,亦能够保证三氯氢硅水解较为完全。

为了提高绝缘包覆层的致密度及降低压制器件时膜开裂的情况,鉴于硅酸盐优良的高温粘结性能,首次提出添加氧化钙提高包覆绝缘层在MPP粉体表层的粘结性,来克服传统工艺在后期磁粉芯压制成型过程中存在的膜破裂或脱落的不足。添加的氧化钙在1000℃以上时会与绝缘层中的二氧化硅发生化学反应,生成粘结性极强的硅酸钙,生成的硅酸盐具有优良的粘结性能。此外,高温焙烧有助于膜层致密化,利于提高磁粉芯松装密度。

CaO+SiO2→CaSiO3

从B包覆样品的EDS元素分析结果中,在绝缘层中检测到钙元素,初步认为是高温下反应合成的硅酸钙。为了确定绝缘层是否含有二氧化硅及硅酸钙,后续通过XRD对其进行了检测分析。

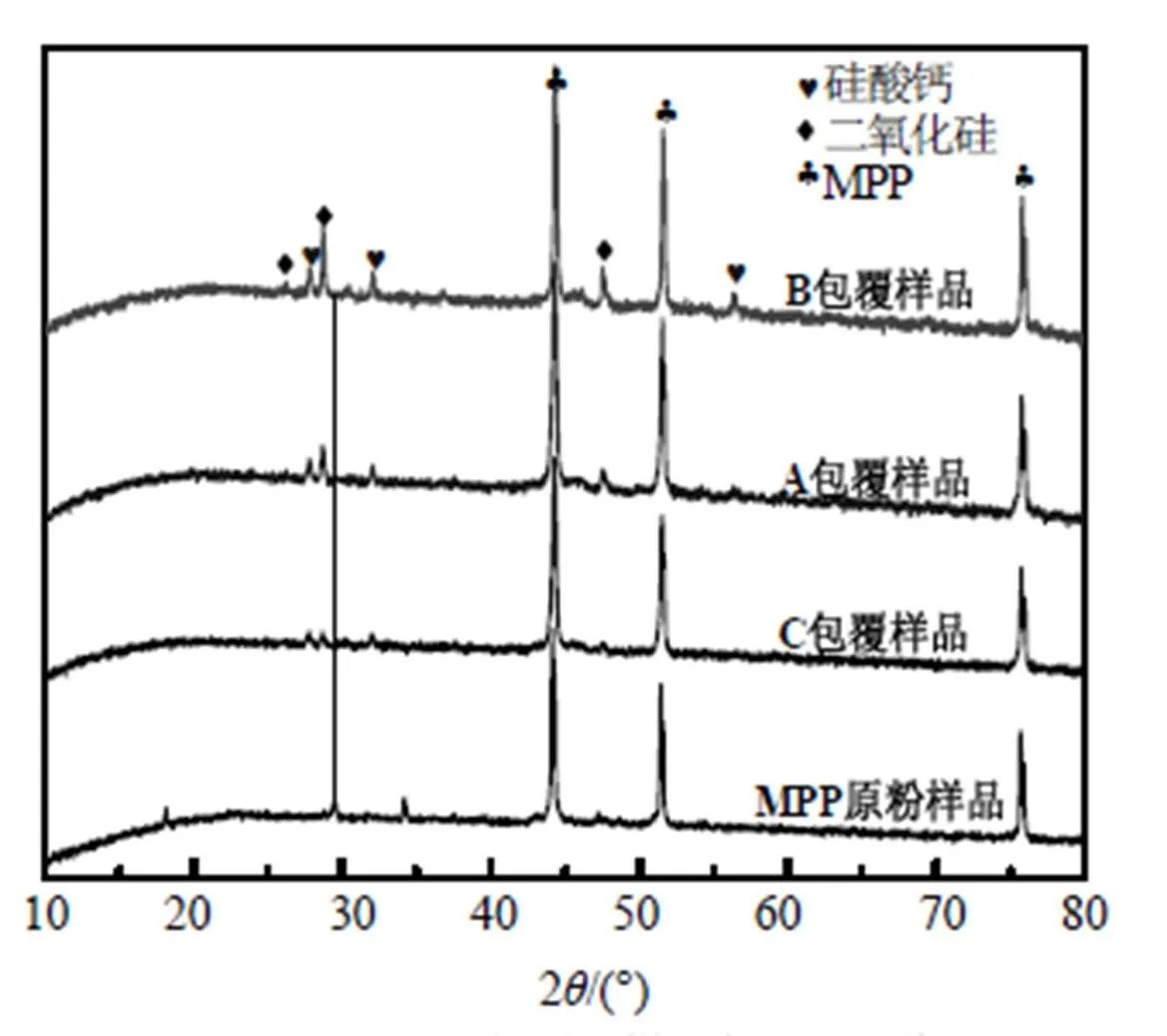

图4为不同包覆样品的XRD检测结果,从图中可以看出26.22°,32°和56.9°处的特征谱峰为硅酸盐的晶型峰 (PDF 2004-01-084-0654和PDF 2004-00-020-0237),26.1°,28.8°和47.6°处的特征峰为二氧化硅晶型峰 (PDF2004-01-072-1601和PDF2004-00-001-0483),18.2°,34.18°,44.22°,51.42°和75.72°等处谱峰为MPP晶形峰。

图4 不同包覆后样品的XRD谱

XRD结果中二氧化硅的晶型峰尖锐而显著,说明其结晶度较好,同时证实了绝缘层大部分成分为二氧化硅膜层。硅酸盐的晶型峰较弱,结晶度不高,表明膜层中只有少量二氧化硅与氧化钙发生反应生成了硅酸盐。因此,作者认为氧化钙的加入在膜层高温焙烧过程中生成了具有优良粘结性能的硅酸盐,能够显著提高膜层与MPP粉体的粘结力,这将会有效减少绝缘膜层在后续压制成型时破碎或脱落现象。高温焙烧还有助于促进绝缘膜层致密化,降低膜层的厚度,利于后续压制成型时提高器件的密度。

将该技术方法制备的不同包覆程度的磁粉(见图5中S1, S2, S3, S4)压制成磁环并通过LCR测试仪检测其有效磁导率,其中包覆程度S1 从图5可知,使用未经绝缘包覆处理的MPP粉体所压制得到的磁环在交变场频率大于10kHz时,其有效磁导率出现显著的下降。MPP粉体经不同程度绝缘包覆后,其压制得到的磁环在1MHz的交变频率下有效磁导率相比其初始磁导率下降5%~22%。对于包覆层过厚的样品,虽降低了初始磁导率,但是显著减小了磁环的涡流损耗及磁滞损耗,其有效磁导率在1MHz的高频下基本保持初始磁导率的水平。 分析原因是由于SiO2绝缘层是高电阻率的非磁性物质,在低频情况下,SiO2/MPP包覆程度越高,磁性物质相对含量反而越低,从而导致初始磁导率越低;在高频情况下,SiO2/MPP包覆程度越高,SiO2/MPP电阻率越高,涡流损耗效应越弱,高频磁导率下降程度越小。 3 结论 通过采用气相扩散沉积的方法在软磁合金粉体表层制备一层厚度可控且耐高温的高电阻率二氧化硅绝缘层,该绝缘层由金属硅粉和氯化锌挥发出的氯化氢反应生成的三氯氢硅气相扩散沉积到MPP粉体表层后,再经水解而制得。该工艺通过添加的氧化钙在高温致密化焙烧过程中产生的硅酸盐显著提高了绝缘层的粘结性。包覆后的磁粉压制成磁环在0~1MHz的交变频率内具有较为稳定的有效磁导率,表明该包覆工艺对降低磁粉高频下的磁损耗具有明显的效果。 [1] TAGHVAEI A H, SHOKROLLAHI H, EBRAHIMI A, et al. Soft magnetic composites of iron-phenolic and the influence of silane coupling agent on the magnetic properties [J]. Matter Chem Phys, 2009, 116(7): 247-253. [2] MEADA T, TYODA H, IGARASHI N. Development of super low iron-loss P/M soft magnetic materials [J]. SEI Tech Rev, 2005, 60(5): 3-7. [3] SHOKROLLAHI H, JANGHORBAN K. Soft magnetic composite materials (SMCs) [J]. J Mater Proc Tech, 2007, 189(1): 1-12. [4] GILBERT I I, BULL S, EVANS T, et a1. Effects of processing upon the properties of soft magnetic composites for low loss applications [J]. Mater Sci, 2004, 39(2): 457-461. [5] HEMMATI I, MADAAH HOSSEINI H R, et al. The correlations between processi ng parameters and magnetic properties of an iron-resin soft magnetic composite [J]. J Magn Magn Mater, 2006, 305(1): 147-151. [6] 邹联隆, 易建宏, 付应生, 等. 纯铁磁粉芯的磁特性研究 [J]. 磁性材料及器件. 1999(1): 60-63. [7] 陈玉兰, 郭东兰, 连法增, 等. 绝缘粘结剂对Fe Si Al磁粉芯性能的影响 [J]. 磁性材料及器件, 2010(3): 53-56. [8] TAGHVAEI A H, SHOKROLLAHI H, JANGHORBAN K. Magnetic and structural properties of iron phosphate-phenolic soft magnetic composites [J]. J Magn magn Mater, 2009, 321(23): 3926-3932. [9] TAGHVAEI A H, SHOKROLLAHI H, JANGHORBAN K. Magnetic and structural properties of iron phosphate-phenolic soft magnetic composites [J]. J Magn Magn Mater, 2009, 321(23): 3926-3932. [10] CHEN Q, LINK, YAN M, et al. Preparation for sendust magnetic powder core, involves passivating aluminum powder, adding acetone, diluting, adding magnetic powder glue and insulating agent, agitating, adding lubricating agent, processing, cooling and spraying: China, CN102436895-A [P]. 2012-05-02. [11] YANG B, WU Z, ZOU Z, et al. High-performance Fe/SiO2soft magnetic composites for low-loss and high-power applications [J]. J Phys, 2010, 43: 1-6. [12] DING W, JIANG L, LI B, et al. Microstructure and magnetic properties of soft magnetic composites with silicate glass insulation layers [J] J Superconduct Novel Magn, 2014, 27(1): 239-245. [13] YAGHTIN M, TAGHVAEI A H, HASHEMI B, et al. Effect of heat treatment on magnetic properties of iron-based soft magnetic composites with Al2O3insulation coating produced by sol-gel method [J]. J Alloys Compd, 2013, 581: 293-297. [14] HOSSEIN TAGHVAEI A, EBRAHIMI A, GHEISARI K, et al. Analysis of the magnetic losses in iron-based soft magnetic composites with MgO insulation produced by sol-gel method [J]. J Magn Magn Mater, 2010, 322(23): 3748-3754. [15] KIM Y.B, JEE K K, CHOI G B. Fe-based nanocrystalline alloy powder cores with excellent high frequency magnetic properties[J]. J Appl Phys, 2008, 103(7): 07E704-1. [16] TAJIMA S, HATTORI T, KONDOH M. Properties of high-density magnetic composite fabrication from iron powder coated with a few a new type phosphate insulato [J]. IEEE Trans Magn, 2005, 41(10): 3280-3289. [17] PADMAIA P, ANIKUMAR G M, MUKUNDAN P, et al. Characterisation of stoichiometric sol-gel mullite by fourier transform infrared spectroscopy [J]. Int J Inorg Mater, 2001, 3(6): 693-698. Investigation in the technology of Fe-Ni-Mo based soft magnetic alloy powders coated with insulation material by gas phase diffusion deposition ZHOU Bingxian1, GUO Chunsheng1, LIU Bo1, WANG Xuezhao1, WANG Xiaoming1, RAO Rucong1, 2 (1. Guangzhou Newlife Magnet Electricity Co., Ltd,Guangzhou,510000;2. College of Physical Science and Technology, Lanzhou University, Lanzhou 730000) Proceeding from reducing the eddy current loss and hysteresis loss of the devices made by Fe-Ni-Mo soft magnetic alloy and resolving the shortcoming of the traditional coating technologies, the magnetic powder coated with insulation material was prepared by the process as follows: the metallic silicon powder was first chloridized to trichlorosilane and then hydrolyzed to silicon dioxide depositing on the surface of the magnetic powder. Additionally, calcium oxide was added to react with silicon dioxide at 1200℃ to form the calcium silicate which could increase the cohesion between the insulation coating and the coated surface. Surface morphology and chemical composition were tested by SEM, XRD and EDS, magnetic core properties were tested using LCR bridge. It is found that the insulation coating prepared by this technology possesses high adhesion, high resistance and high temperature resistance and reduces the magnetic loss of magnetic cores dramatically under the frequency of 1 MHz. soft magnetic alloy;magnetic loss; insulation coating; gas phase diffusion deposition; metallic silicon; silicon dioxide 10.14106/j.cnki.1001-2028.2016.09.006 TB333 A 1001-2028(2016)09-0029-04 2016-07-19 通讯作者:周炳贤 广东省省级科技计划项目资助(No.2013B090500014) 周炳贤(1989-),男,广东佛山人,工程师,主要从事有机-无机复合材料技术研究,E-mail: zbx@kingmagnet.com。 网络出版时间:2016-09-02 11:04:52 网络出版地址:http://www.cnki.net/kcms/detail/51.1241.tn.20160902.1104.002.html (编辑:陈丰)