电流密度对电沉积银石墨复合镀层耐蚀和耐磨性能的影响

叶志国,何庆庆,稂 耘,陈宜斌,刘 磊,陈 川,马 光

(1. 南昌航空大学 材料科学与工程学院, 南昌 310063;2. 国网温州供电公司,浙江 温州 325000; 3. 国网智能电网研究院,北京 102211)

电流密度对电沉积银石墨复合镀层耐蚀和耐磨性能的影响

叶志国1,何庆庆1,稂耘1,陈宜斌2,刘磊1,陈川3,马光3

(1. 南昌航空大学 材料科学与工程学院, 南昌 310063;2. 国网温州供电公司,浙江 温州 325000; 3. 国网智能电网研究院,北京 102211)

使用电沉积方法在铜基表面制备了银石墨复合镀层,研究了沉积电流密度对银石墨复合镀层耐蚀和耐磨性能的影响。研究表明,镀层的石墨面积分数随着沉积电流密度的上升而增大;沉积电流密度对自腐蚀电位的影响不大,沉积电流密度的增加使得自腐蚀电流密度增大;在0.1~0.5 A/dm2范围内,随着电流密度的增加,复合镀层的平均摩擦系数减小,磨损率先减小后增大。当沉积电流密度为0.3 A/dm2、搅拌速度为420 r/min时,复合镀层的磨损率最小,为8.13×10-14m-3/N·m。该条件下制备的触头触指分合10 000次后,在触头的面状低副摩擦中,其镀层厚度迁移量小于2 μm;在触指的线状高副摩擦中,其镀层磨损量小于10 μm。

高压开关;电流密度;银石墨复合镀层;耐蚀性;耐磨性

0 引 言

在电力系统中,高压隔离开关是非常重要的电力设备,其运行中主要存在瓷瓶断裂、操作失灵、导电回路过热[1]、锈蚀[2]四大问题。其中,导电回路过热是主要问题[3],其原因是由接触表面镀层的磨损、脱落、氧化等引起电接触电阻增大,使得触头发热[4]。实际上金属的腐蚀也直接或间接引起瓷瓶断裂、操作失灵、导电回路过热,因此锈蚀也是一个不可忽略的问题[5]。

1840年英国Elkington兄弟首次申请了氰化镀银专利[6],开创了电镀工业的新时代。目前,对隔离开关触头镀层的处理主要有普通镀银、镀硬银和石墨镀银。德国西门子公司在有氰镀银体系下研发并生产了铜基石墨镀银复合电接触材料[7-8],与镀银层相比具有更好的耐磨性[9]和更低的接触电阻。2014年杨堃等对普通镀银、镀硬银和石墨镀银的隔离开关触头进行机械操作实验,发现石墨镀银镀层因具有非常好的自润滑性而寿命最长[10]。当前,人们开发出的石墨镀银镀层集合了银的高导电率、低接触电阻和石墨的优良润滑性、高耐磨耐腐蚀性等优点[11-13],所以石墨镀银层比普通镀银、镀硬银层具有更好的耐磨性、自润滑性以及自清洁能力。但随着输电线向特高压、超高压发展以及户外高压开关因长期裸露在大气环境中受恶劣环境和气候的影响[14-15],对镀层的耐蚀、耐磨等性能要求越来越高。因此,研究石墨银镀层的耐磨性和耐蚀性具有重大意义。

本文在有氰镀银体系下探究了电流密度对银石墨镀层耐磨性和耐蚀性的影响。通过改变电流密度来测试镀层性能,探究出最佳的复合镀电流密度,使银石墨复合镀层集合银和石墨的优良性能并达到最佳效果。

1 实 验

1.1实验材料

为了保证镀层的质量,本实验采用的是氰化镀银体系。本实验所用的石墨为德国施洛特公司生产的天然鳞片石墨,平均颗粒尺寸<5 μm。电镀阳极板为99.99%(质量分数)的纯银板。镀液中使用的石墨分散剂为德国施洛特公司生产的VP06-122与VP06-123,其中VP06-123起辅助分散作用。使用99.99%无氧纯铜作为银石墨复合镀层基体材料。

1.2实验过程

1.2.1基体预处理

使用砂纸对铜基体进行打磨,并置于NaOH、Na2CO3·10H2O、Na2O·nSiO2和Na3PO4·12H2O的混合碱液中除油1 min,除油温度60 ℃,电流密度3 A/dm2;再将试片放入HNO3、H2SO4、NaCl的混合液中3 s除去试片表面的氧化皮,随后放入125 g/L的H2SO4中活化试片表面。

1.2.2预镀银、镀银、银石墨复合镀

将预处理完的试片带电放入预镀银槽中进行预镀银。镀银工序结束后,可以得到厚度大致为11~12 μm的纯银镀层,再将试片放入银石墨复合镀槽施镀,预镀银、镀银和石墨镀银槽液都为中航工业洪都热表处理厂提供,其中石墨镀银槽液是在镀银槽液基础上加入石墨、VP06-122和VP06-123添加剂制得。

1.3镀层石墨含量的测试

为了表征石墨的面积分数,使用立体显微镜对石墨表面进行表面观察,使用Image-ProPlus软件识别石墨并计算石墨所占的表面积百分数[16]。

1.4耐蚀性测试

使用Parstat 2273电化学测试系统测定镀层的Tafel曲线,采用三电极测量体系,饱和甘汞电极为参比电极,20 mm×20 mm×1 mm的铜基镀层试片为工作电极,铂电极为辅助电极,测量温度为25 ℃,扫描速度为0.5 mV/s,腐蚀介质为1 M H2SO4溶液。

1.5耐磨性测试

为了研究银石墨复合镀层在一定载荷下的磨损机理及耐磨性能,本文使用HT-1000 型球盘式高温摩擦磨损实验机在260 g载荷下对20 mm×25 mm×1 mm的铜基镀层试片进行摩擦磨损实验[17]。

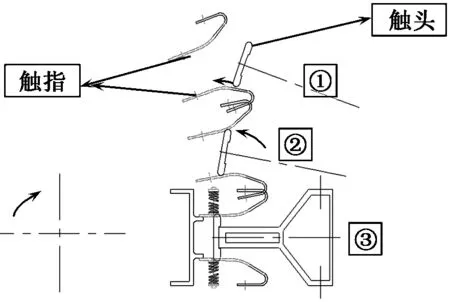

1.6寿命测试

在山东泰开隔离开关有限公司进行触头镀银石墨寿命测试,安装在GW4-40.5隔离开关,在夹紧力500 N下做机械分合,①②③为机械分合过程(如图1所示)。

图1 GW4-40.5型隔离开关做机械分合示意图

Fig 1 Schematic diagram of mechanical parting of GW4-40.5 type isolating switch

2 结果与讨论

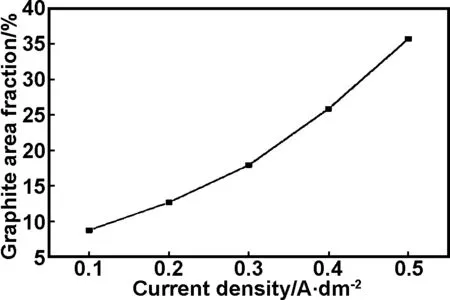

2.1电流密度对石墨含量的影响

图2为电沉积电流密度与复合镀层石墨面积分数的关系图。

图2 电流密度与复合镀层石墨面积分数的关系

Fig 2 The relationship between current density and graphite area fraction of composite coating

图2表明在镀层表面,石墨的面积分数随着电流密度的上升而增大,这与Gugleilmi的两步吸附模型相吻合[18]。当搅拌速度大到能将镀液里的石墨充分输送到阴极表面时,强吸附步骤为电沉积控制步骤,电化学反应步骤控制的稳态电化学反应中,阴极电流密度越大则阴极过电位越大,根据Gugleilmi吸附模型,阴极表面的过电位越大,镀层中石墨的体积分数越大,进而镀层中的石墨面积分数也越大。当电流密度大于0.5 A/dm2时,镀层出现烧焦、表面粗糙和疏松结构,致使镀层的耐磨耐蚀性较差[16]。

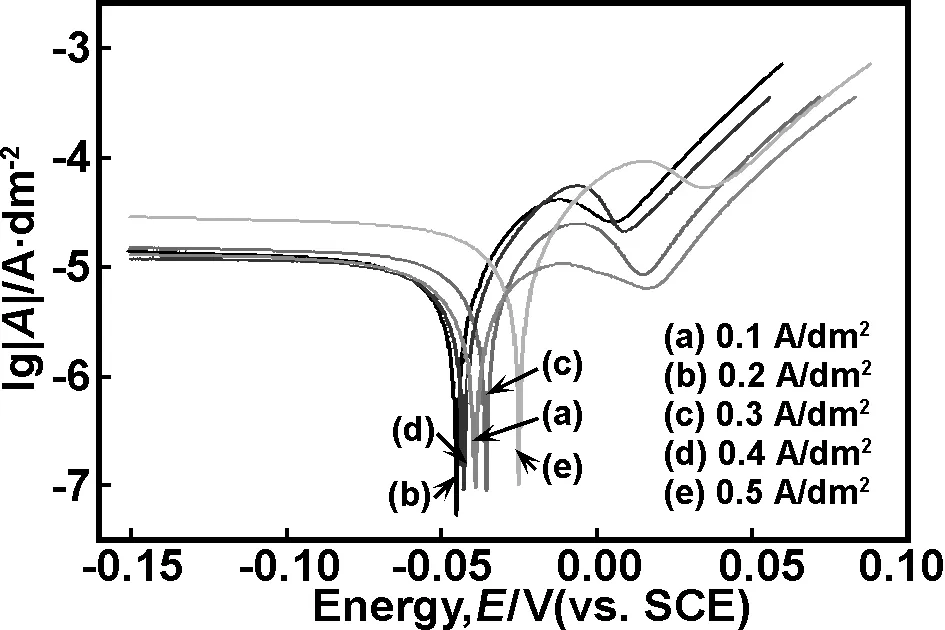

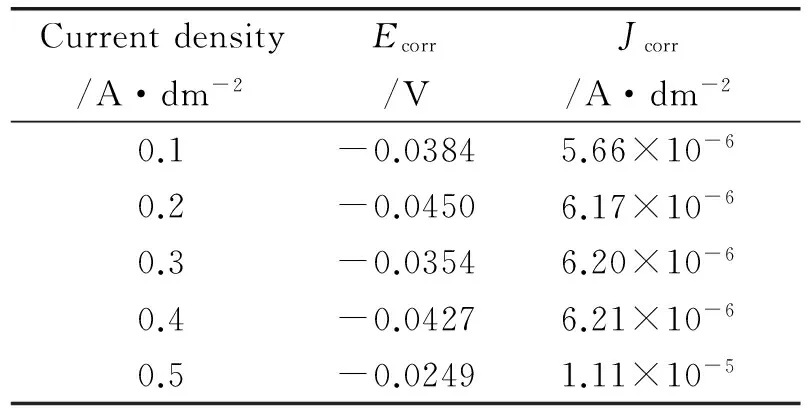

2.2电流密度对耐蚀性能的影响

图3为不同电流密度下制得复合镀层的Tafel曲线图,表1列出了使用软件拟合的复合镀层的自腐蚀电流与自腐蚀电位。随着电沉积电流密度的增大,自腐蚀电位的变化不大并且没有呈现出特定的规律,0.5 A/dm2的镀层电流密度对应的自腐蚀电位最大。0.1~0.4 A/dm2下制得镀层自腐蚀电流密度变化呈略微增大趋势,但0.5 A/dm2的镀层自腐蚀电流密度突变增大至1.11×10-5A/dm2。随着电沉积电流密度的增大,表面石墨的含量增多,银的含量减少,表面银的阳极溶解反应的减少,自腐蚀电流减小,同时沉积电流密度的增大使得镀层的孔隙率可能增加,因此硫酸溶液可以进入镀层内部,这增加了真实的反应面积致使自腐蚀电流增大,在这两个因素的作用下,镀层的自腐蚀电流变化不大,自腐蚀电流密度较为稳定。

图3 不同电流密度制得镀层的Tafel曲线

Fig 3 The Tafel curves of the coatings in different current densities

表1各电流密度下制得镀层的自腐蚀电位和自腐蚀电流密度

Table 1 Self corrosion potential and self corrosion current density of the coating under current density

Currentdensity/A·dm-2Ecorr/VJcorr/A·dm-20.1-0.03845.66×10-60.2-0.04506.17×10-60.3-0.03546.20×10-60.4-0.04276.21×10-60.5-0.02491.11×10-5

2.3电流密度对复合镀层耐磨性的影响

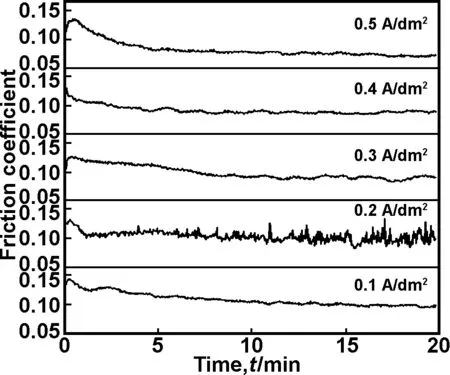

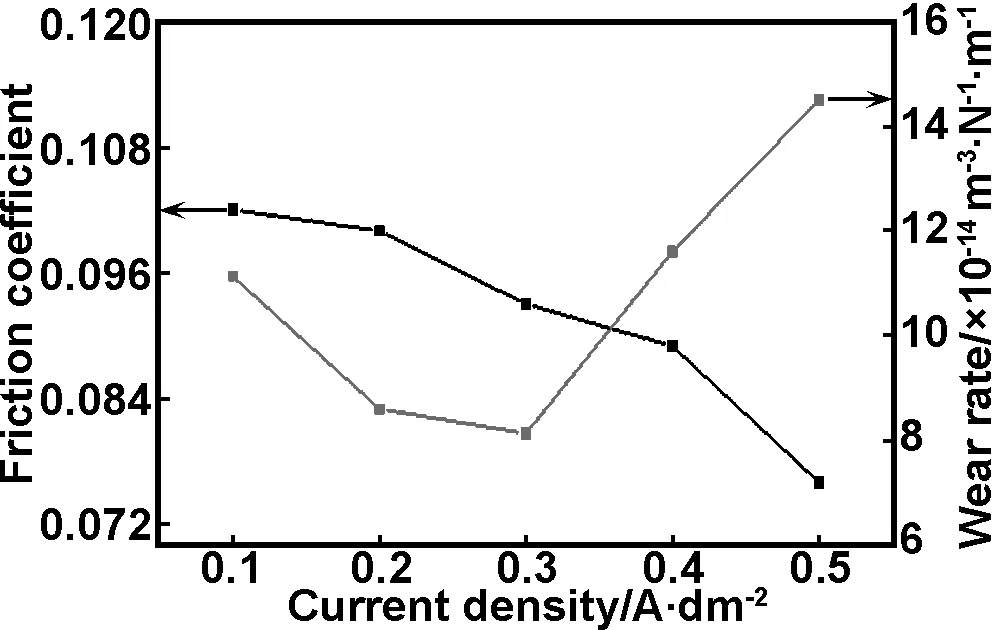

图4为在260 g载荷下不同电流密度下制得复合镀层摩擦系数随磨损时间的变化曲线,图5为沉积电流密度与镀层的平均摩擦系数、磨损量的关系图。

图4不同电流密度下制得镀层摩擦系数随磨损时间变化曲线

Fig 4 The friction coefficient curve of the coating prepared by different current density with time of wear

图4中镀层摩擦系数随时间增加均呈现下降的趋势,0.2 A/dm2的摩擦系数波动幅度较大,在图6(b)中可以看出镀层有一部分被磨穿,导致了磨损过程的不稳定,其它电流密度的镀层摩擦系数相对稳定。图5显示随着沉积电流的增大,复合镀层摩擦系数减小,这与镀层中石墨含量的增大有关,磨损率则先减小后增大,0.3 A/dm2对应的镀层磨损率最小为8.13×10-14m-3/N·m,石墨含量的增加可以减小摩擦系数,在磨面形成自润滑石墨膜,但是镀层孔隙率可能随着沉积电流密度的增大而升高,导致镀层强度下降,这两个因素综合作用使得镀层的耐磨性能先增强后减弱,因此0.3 A/dm2为最佳电流密度。

图5复合镀层平均摩擦系数与磨损率随沉积电流变化曲线

Fig 5 The curve of the average friction coefficient and wear rate of the composite coatings with the different deposition current

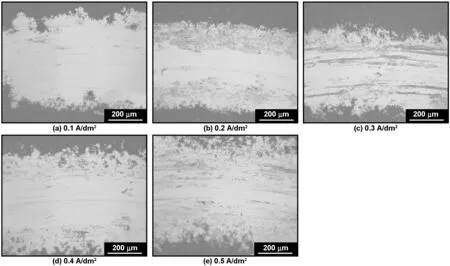

图6为各电流密度制镀层的磨痕显微照片,结合图2和图6发现0.3 A/dm2镀层磨面上的石墨最多磨痕中有明显的石墨划痕。镀层石墨含量较低时,无法在整个磨损过程中维持润滑膜的完整性,因此磨面石墨消耗殆尽,磨痕处大部分为白色的银如图6(a)所示,0.4与0.5 A/dm2对应的镀层虽然有足够的石墨储备,但是由于镀层孔隙率有所上升,镀层强度下降,磨球与镀层接触面积增大,石墨的消耗加剧而导致镀层磨损的加剧,磨痕表面残留少量的石墨(如图6(d)和(e)所示)。

图6各电流密度镀层的磨痕显微照片

Fig 6 The scar micrograph of coating grinding marks under different current

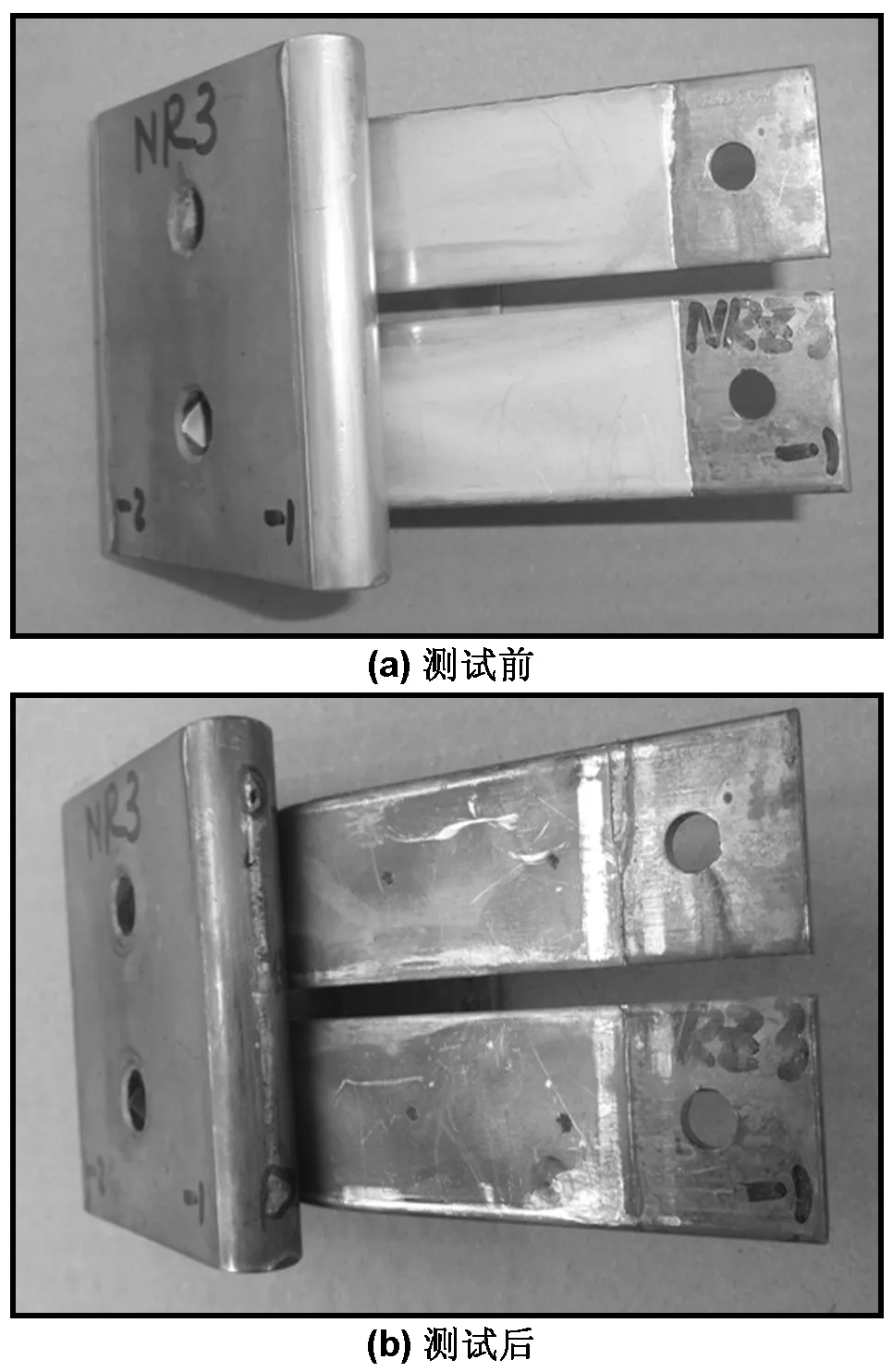

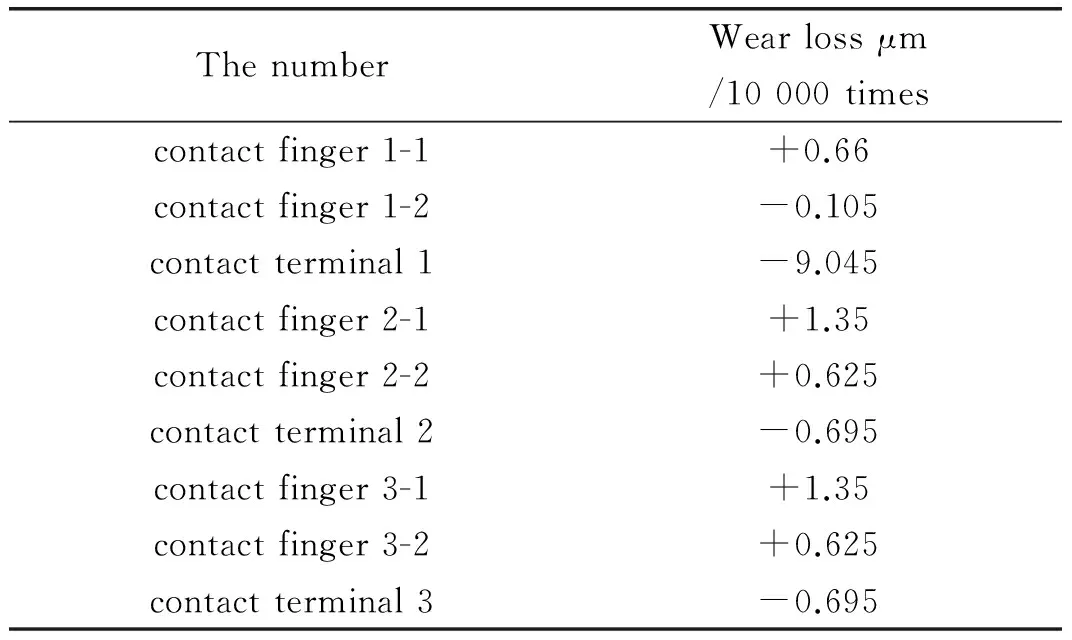

图7为触头触指银石墨镀层寿命测试前后的宏观照片。a为测试前的宏观照片,b为测试10 000次后的宏观照片。据2014年杨堃等[10]对普通镀银、镀硬银的隔离开关触头进行机械操作实验发现,普通镀银300次机械操作后触头触指已经漏铜,而镀硬银过半试品机械寿命不超过1 000次。从图中可以看出经过10 000次分合,触头触指间为轻微磨损,镀层未出现磨损碎屑及漏铜现象,机械寿命远超于普通镀银和镀硬银,主要因为石墨作为石墨银镀层间润滑剂,同时触头触指中银互相迁移,使得摩擦表面间的微观高点减少,摩擦去除材料效应很小,大大提高了镀层的机械摩擦寿命。表2为触头触指经分合10 000次后的厚度变化,从中可以看出,在触头的面状低副摩擦中,其镀层厚度迁移量小于2 μm/10 000次;在触指的线状高副摩擦中,其磨损量小于10 μm/10 000次。通过分合实验可以得出在0.3 A/dm2下制备的银石墨镀层寿命很好,反映出镀层耐磨性非常好。

图70.3 A/dm2沉积电流下制备的触头触指测试前后对照图

Fig 7 The contrast picture of contact and button contact prepared under 0.3 A/dm2deposition current before and after the test

表2触头触指复合镀层的厚度变化

Table 2 Thickness changes of composite coating of contact terminal and contact finger

ThenumberWearlossμm/10000timescontactfinger1-1+0.66contactfinger1-2-0.105contactterminal1-9.045contactfinger2-1+1.35contactfinger2-2+0.625contactterminal2-0.695contactfinger3-1+1.35contactfinger3-2+0.625contactterminal3-0.695

3 结 论

(1)复合镀层中石墨的面积分数随电沉积电流密度的增大而增大。

(2)沉积电流密度对自腐蚀电位的影响不大,沉积电流密度的增加使得自腐蚀电流密度增大。

(3)随沉积电流密度的增加,复合镀层的平均摩擦系数减小,磨损率先减小后增大。当载荷为260 g、沉积电流密度为0.3 A/dm2、搅拌速度为420 r/min时,复合镀层的磨损率最小,为8.13×10-14m-3/N·m。

(4)分合实验表明,在电流密度为0.3 A/dm2、搅拌速度为420 r/min条件下制备的触头触指寿命非常好。分合10 000次后,在触头的面状低副摩擦中,其镀层厚度迁移量小于2 μm;在触指的线状高副摩擦中,其镀层磨损量小于10 μm。

[1]Xiang Changgui, Huang Licai. The reasons and countermeasures of outdoor disconnector conductive loop overheating[J]. Hubei Electric Power, 2010, 34(04):28-29.

向常桂, 黄立才. 户外隔离开关导电回路过热的原因及对策[J]. 湖北电力, 2010, 34(04):28-29.

[2]Wu Yong, Liu Hong. The processing of outdoor isolator auxiliary contact corrosion problem[J]. Electrical World, 2014, 12: 19.

吴勇, 刘红. 室外隔离开关辅助触头锈蚀问题的处理[J]. 电世界, 2014, 12: 19.

[3]Zhong Zhenjiao. The causes and countermeasures for the overheat of conductting circuit for outdoor disconnector[J]. High Voltage Apparatus, 2005, 41 (04): 307-312.

钟振蛟. 户外隔离开关导电回路过热的原因及对策[J]. 高压电器, 2005, 41 (04): 307-312.

[4]Zhang Jiyue, Sun Zhenlai, Wei Gongcun, et al. Reason analysis and measures foe contact heat of GW4isolating switch[J]. Journal of Anhui Electrical Engineering Professional Technique College, 2014, 19(01): 16-19.

张霁月, 孙正来, 卫功存, 等. GW4型隔离开关触头发热原因分析及措施[J]. 安徽电气工程职业技术学院学报, 2014, 19(01): 16-19.

[5]Cao Shengli, Wan Jinhai, Zhao Chang. The analysis of corrosion and protection about outdoor high voltage isolator[J]. Electrical Manufacturing, 2007, 06: 46-48.

曹胜利, 苑金海, 赵昌. 户外高压隔离开关腐蚀与防护分析[J]. 电气制造, 2007, 06: 46-48.

[6]Zhang Qing, Cheng Danhong, Guo Guocai, et al. Development and research statusquo of cyanide-free silver plating technique[J]. Plating and Finishing, 2007, 29(05):12-16.

张庆,成旦红,郭国才等. 无氰镀银技术发展及研究现状[J]. 电镀与精饰, 2007, 29(05):12-16.

[7]Grandinn M, Wiklund U. Friction, wear and tribofilm formation on electrical contact materials in reciprocating sliding against silver-graphite[J]. Wear, 2013, 302(1-2): 1481-1491.

[8]Yang X H, Liang S H, Wang X H, et al. Effect of WC and CeO2on microstructure and properties of W-Cu electrical contact material[J]. International Journal of Refractory Metals and Hard Materials, 2010, 28(02): 305-311.

[9]Wang J, Feng Y, Lin Y, et al. Influence of graphite content on sliding wear characteristics of CNTs-Ag-G electrical contact materials[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(01): 113-118.

[10]Yang Kun, Song Gao, Cao Dexin, et al. Experimental study on contact life of disconnecting switch[J]. Smart Grid, 2014, 2(02): 63-66.

杨堃, 宋杲, 曹德新, 等. 隔离开关触头寿命的试验研究[J]. 智能电网, 2014, 2(02): 63-66.

[11]Kim B G, Choi S K, Chung H S, et al. Grinding characteristics of crystalline graphite in a low-pressure attrition system[J]. Powder Technology, 2002, 126(1): 22-27.

[12]Liu N L, Qi S H, Li S S, et al. Preparation and characterization of phenol formaldehyde/Ag/graphite nanosheet composites[J]. Polymer Testing, 2011, 30(04): 390-396.

[13]Marx D E, Barillo D J. Silver in medicine: the basic science[J].Burns, 2014, 40: 9-18.

[14]Wu Zhen. The causes and countermeasures of outdoor high voltage isolator is overheating[J]. Mechanical and Electrical Information, 2010, 24:89-90.

吴振. 户外高压隔离开关过热的原因及对策[J]. 机电信息, 2010, 24:89-90.

[15]Wang Fuyong, Fang Ruiming, Chen Huagui. Electric contact heating and online monitoring about outdoor high voltage isolating switch[J]. Ningxia Engineering Technology, 2011, 10(02): 135-139.

王富勇, 方瑞明, 陈华贵. 户外高压隔离开关电触头发热及其在线监测[J]. 宁夏工程技术, 2011, 10(02): 135-139.

[16]Chen Zhe. Study on the preparation of Ag-Graphite self-lubricating electro-contact composite coatings[D]. Shanghai: Shanghai Jiao Tong University, 2008. 10-13.

陈哲. 银-石墨自润滑电接触复合镀层的制备研究[D]. 上海: 上海交通大学, 2008. 10-13.

[17]Hao Lili. Preparation and application of electroless Ni-P-β-SiC composition coating on aluminum alloy[D]. Shanxi: Xi’an University of Science and Technology, 2006. 21-22.

郝丽丽. 铝合金表面Ni-P-β-SiC化学复合镀层制备与应用[D]. 陕西: 西安科技大学, 2006. 21-22.

[18]Qin Xiaoxin. Copper/multi-walled carbon nanotube composite film[D]. Beijing: Beijing University of Chemical Technology, 2010. 8-12.

秦晓欣. 复合电沉积法制备铜/碳纳米管复合薄膜及其形成机理研究[D]. 北京: 北京化工大学, 2010. 8-12.

The effect of current density on the corrosion resistance and wear resistance of electrodeposition silver-graphite composite coating

YE Zhiguo1, HE Qingqing1, LANG Yun1, CHEN Yibin2, LIU Lei1,CHEN Chuan3, MA Guang3

(1. School of Material Science and Engineering Nanchang Hangkong University, Nanchang 330063, China;2. State Grid Wenzhou Power Company, Wenzhou 325000, China;3. Smart Grid Research Institute of State Grid, Beijing 102211, China)

In this paper, the silver-graphite composite coatings were prepared on copper substrate by the electro-deposition method. The influence of deposition current density on the corrosion resistance and wear resistance of the silver graphite composite coating was particularly investigated. This study indicated that the area fraction of the coated graphite increased with the rise of deposition current density. The self-corrosion potential was less likely to be affected by deposition current density. However, the increase of deposition current density was to accelerate the self-corrosion current density. In 0.1-0.5 A/dm2range, the average friction coefficient of composite coating decreased and the wear rate decreased and then increased by the increment of current density. When the deposition current density was equal to 0.3 A/dm2and stirring speed to 420 r/min, the wear rate of the coating reached the minimum, namely 8.13×10-14m-3/N·m. After contact terminal and contact finger prepared in the condition off operation of 10 000 times, the migration amount of coating thickness for contact terminal in the planar low vice was less than 2 μm and the abrasion loss in the linear high vice friction of contact finger was less than 10 μm.

high voltage switch; current density; silver-graphite composite coating; corrosion resistance; wear resistance

1001-9731(2016)08-08227-05

浙江省网省公司资助项目(B355DW140005);江西省自然科学基金资助项目(20151BAB206017);航空基金资助项目(2013ZF56022)

2015-07-06

2015-09-09 通讯作者:叶志国,E-mail: yezhiguo2008@163.com

叶志国 (1979-),男,江西上饶人,副教授,博士,硕导,主要从事电化学、功能材料等方面研究。

TG178

A

10.3969/j.issn.1001-9731.2016.08.041