飞机接头类零件多组耳片槽加工工艺方法研究

Research on machining processing method of multiple group lug pockets of an aircraft fitting part

雷光林LEI Guang-lin(中航工业成都飞机工业(集团)有限责任公司结构件厂,成都 610092)

飞机接头类零件多组耳片槽加工工艺方法研究

Research on machining processing method of multiple group lug pockets of an aircraft fitting part

雷光林

LEI Guang-lin

(中航工业成都飞机工业(集团)有限责任公司结构件厂,成都 610092)

通过飞机多组耳片槽接头零件为例子,结合接头零件的工艺特点和特定的加工设备,对接头零件多组耳片槽的尺寸控制进行了详细的分析和总结,解决了零件的加工过程中的余量分配和刀具误差补偿问题,为类似结构零件的加工提供一些借鉴。

耳片槽;槽宽;耳片厚度;加工

0 引言

在飞机结构中,多组耳片槽接头零件作为一种常见的连接方式,广泛运用于飞机内部要实现旋转操纵的部件上。为了旋转运动的准确实现,旋转运动中的零件之间常常具有复杂的协调关系。为了在实际的运动中部件之间不发生干涉,通常要进行严格的尺寸和形位公差分配;另外,为了对零件易受冲击部位的强度和刚性进行强化,也要给予特殊公差进行特别的控制。因此,在零件制造NC程序编制时,就必须要在原始理论数模(基于名义尺寸建立)基础上进行修改或程序余量偏置,以便保证这些特殊的尺寸和形位公差要求,并且最终还要保证加工出的零件相对于原始数模的完整性(比如相切、光顺等)。随着对飞机性能的要求越来越高,整体结构件的应用也越来越广。整体结构件相比单个零件尺寸与结构变化很大,给定位、装夹和加工造成很大的不便。虽然此类零件结构虽然可以通过几个单组耳片槽零件通过装配连接的方法来实现同样的功能以减轻制造难度,但装配协调性和结构刚性都不如整体式结构的零件。由于在多组耳片槽接头零件的耳片槽的机械加工中出现了许多超差现象,因此有必要进行一些抛砖引玉的讨论。

本文对某多组耳片槽接头零件的耳片槽加工作了比较详细的分析和阐述,重点论述了在立卧转换数控机床上加工耳片槽时槽宽和耳片厚度的尺寸公差控制方法,为后续类似零件的生产提供一些值得借鉴的经验。

1 零件的结构与工艺分析

1.1零件结构特点

零件属整体接头类零件,可以看作3个单组耳片槽零件的结合体。其外廓尺寸为373.2×168×118.9mm(如图1所示),零件端头为典型的操纵机构的耳片铰链结构,共有3组共六处耳片,每一组耳片构成一个宽9mm、槽底由R73mm定义的窄深槽,深度约66mm(如图2所示)。为了避免装配时的干涉和加强结构强度的需要,槽宽和耳片厚度尺寸的公差都取正差+0.2/0。

1.2零件加工难点分析:

1)9mm宽的耳片槽,底部为圆弧结构,若采用立铣刀加工,刀具长径比大,加工效率低,很容易断刀。

2)由于零件材料为7050-T7451铝合金,通常在低刚性的耳片结构窄深槽加工中会产生槽口回弹收口现象,以及由于槽口回弹收口而引起的材料多切现象,容易造成槽宽和耳片厚度上部小下部大的现象,耳片厚度和槽宽的加工精度难以保证;尤其在尺寸精度比较高的情况下,需要通过不断的试验调整才能保证最终要求。

图1 耳片槽简图

图2 耳片槽尺寸及公差简图

2 零件的工艺方案设计

多组耳片槽铰链结构作为飞机操纵机构中常用的零件结构,其工艺方法的选择对耳片槽质量的保证具有重大影响,且成熟的方法对其他类似结构零件的加工具有重要的指导作用,以提高零件质量和加工效率为首要目的,进行工艺方案设计。

2.1耳片槽加工工序在零件工艺方案中的安排

由于儿童贫血原因多样性,在小儿贫血鉴别中,采取血液检验效果较佳,可根据红MCHC、RDW等指标差异,进行疾病鉴别,便于下一步治疗方案的制定及实施。

为了减少零件粗加工后的变形引起耳片槽的变形及槽口收缩,导致槽宽尺寸的变化,应将耳片槽加工安排在零件内外形粗加工之后。同时,考虑到耳片槽窄且底部为圆弧,采用T型铣刀加工耳片槽。所以零件的加工工艺方案安排如下:

基准加工—粗加工内外形-钻耳片初孔—加工耳片槽—精加工耳片孔—钳工打磨。

2.2设备与装夹方案

由于此类结构零件一般用于需要高准确度的操纵机构,耳片铰链结构的零件在加工时要严格控制重复定位误差的累积,定位误差的累积有可能使零件的精度不能满足高精度的机构运动要求。对于有些要求,比如耳片之间的平行度、耳片孔的同轴度,即使未作特别要求也应该严格控制。减少装夹次数是减少重复定位误差累积的有效途径。

为了保证精度,三处耳片槽应一次装夹加工完成,所以采用零件水平装夹,刀具卧式加工方式。这时,零件的最大平面可以水平地放在机床的工作台面上,定位的准确性和装夹的稳定性最佳。为了满足装夹要求,选择五轴立卧转换机床DMC125U2加工,机床结构如图3所示。机床A摆角范围+10°~-120°能够非常方便地在一次装夹中从立式加工变换到卧式加工,再辅以C轴摆角范围n×360°,能够覆盖零件的大部分加工工位,有效地减少了零件加工中的装夹次数和夹具数量。装夹次数和夹具数量的减少大大避免了重复定位误差的产生,从而确保槽宽和耳片厚度尺寸精度要求。

由于零件的宽度为168mm,为了提高加工稳定性,刀具悬伸量尽量缩短,因此需从零件宽度方向两侧分别进刀加工,加工完一侧耳片槽后如图4所示,工作台旋转180°加工另一侧耳片槽,如图5所示。

图3 DMC125U2机床结构简图

图4 加工一侧耳片槽

图5 加工另一侧耳片槽

2.3 刀具的选择

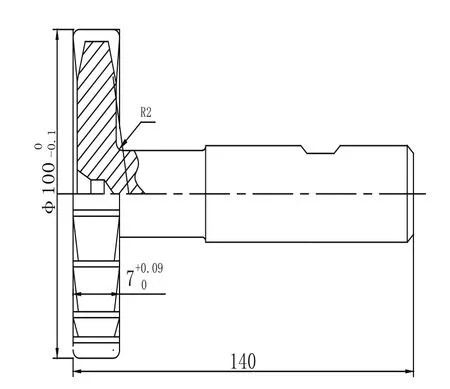

根据零件结构的特点,我们选用T型三面刃铣刀来加工耳片槽。由于存在刀柄干涉的影响,槽子底部越深,需要的刀具直径越大;另外还需考虑刀杆与切削部分的焊接部位的影响,相应增加刀盘直径。通过计算和比较,我们使用两把不同直径的T型铣刀,如图6、图7所示,分段对窄槽进行加工。在T型铣刀厚度7mm不变的情况下,直径越大,刀具的刚性越差。因此,选用两把不同直径的T型铣刀加工时,可以在深度较浅的时候使用小直径φ100刀具,提高加工时的刚性,切削速度相应也可以高一点;而大直径φ140刀具将槽子加工到最终要求。这样选择刀具有助于在保证加工要求的基础上尽可能提高生产生产效率。

图6 φ100三面刃T型铣刀

图7 φ144三面刃T型铣刀

2.4耳片槽程编策略及参数选择

随着数控机床的不断普及,数控加工技术已广泛运用在飞机结构零件的生产中。因此,作为数控加工的重要阶段,NC程序的编制也就成了影响数控加工质量的主要因素。在耳片槽NC程序的编制中,应重点考虑以下四个因素:

1)加工策略

粗加工时,槽宽方向刀具沿槽子中心切入,刀具的厚度7mm,因此相当于槽宽方向槽子两端各留1mm余量,槽子底部R73留0.5mm余量。精加工时,先将槽子两端各留1mm余量去除,槽子底部R73留0.5mm余量,然后在槽宽方向上按“中间-其中一端-另一端”的加工顺序将R73加工到位。此加工策略能有效消除铝合金窄深槽槽口回弹收口现象,保证槽宽和耳片槽厚度尺寸。

2)尺寸公差补偿

从图2所知,槽宽尺寸和耳片厚度尺寸均为9 (+0.2/0),在开槽前单组耳片槽最外端各留0.1mm余量予以补偿(余量0.2mm含刀具误差补偿)。补偿可以通过修改数模或NC程序参数设定予以实现。此时,尺寸控制如图8所示。

图8 零件开槽前后耳片厚度尺寸控制

3)刀具误差补偿

刀具的厚度为7(+0.09/0),按图9所示进行补偿。加工时,T型刀底部准确对刀,与底部相对的另一侧刀具切削部位反映出T型刀具的厚度误差。因此,耳片厚

【】【】度应相应给出余量补偿,同时将槽宽尺寸控制在公差范围内。此时,尺寸控制按如图10所示。

图9 刀具误差补偿示意图

图10 零件开槽时槽宽和耳片厚度尺寸控制

4)切削参数的选择

表1 T型铣刀的加工参数选择

3 结论

通过对耳片槽加工中影响加工精度的主要因素进行分析和控制,有效保证了耳片槽和耳片厚度的尺寸及公差,确保了零件质量。随着对飞机性能要求的不断提高,特殊结构会出现的越来越多,而且协调要求也会越来越复杂,在特定设备条件下的误差控制会对零件制造带来极大挑战。我们应当勤于思考,善于在生产实践中不断思考和总结,通过积累,不断丰富我们的经验。

[1] 《航空制造工程手册》总编委会.航空制造工程手册.金属切削加工[M].北京:航空工业出版社,1994.

[2] 《航空制造工程手册》总编委会.航空制造工程手册.飞机机械加工[M].北京:航空工业出版社,1994.

TH162+.1

A

1009-0134(2016)08-0070-04

2016-04-28

雷光林(1971 -),男,四川成都人,工程师,本科,主要从事飞机中小结构件工艺和数控程编工作。