非比例多轴载荷耳片的疲劳分析方法

张 帅,陈海波,李宝珠

(中航西飞民用飞机有限责任公司 工程技术中心,西安 710089)

0 引言

耳片连接件是飞机结构主要传力通道上的重要组成部分,其主要失效形式为疲劳破坏,为保证安全必须对耳片连接件进行可靠的疲劳分析。除耳片与二力杆连接等特殊结构外,飞机结构中的多数耳片承受的是多轴载荷谱作用,且在飞机的不同飞行阶段,载荷分量的比值不断发生变化。细节疲劳额定值法(DFR)是对结构进行疲劳分析和疲劳评估的有效方法,采用该方法对耳片结构的疲劳分析也进行了一些研究,但DFR法是在单轴载荷条件下提出的,通常适用于承受单轴载荷耳片的疲劳分析。

耳片结构形式简单,但受力状态比较复杂。承受非比例多轴载荷耳片的疲劳分析不仅要考虑耳片的疲劳抗力随载荷方向和结构参数的变化,而且还需考虑多轴载荷谱造成的疲劳损伤累积。杨卓君等通过耳片疲劳裂纹扩展试验发现耳片斜切角和载荷方向都对疲劳寿命有明显影响。伍黎明等通过有限元分析,得出了耳片应力集中系数随耳片厚度的变化关系。孙薇薇等通过疲劳试验得到了耳片疲劳强度随孔径、宽度、顶距、边距等参数的变化趋势。孔焕平等通过试验、断面分析和有限元分析,发现多轴载荷下,耳片微动磨损层可发展为裂纹源,且采用二次挤压可提高疲劳强度。赵勇铭等对多轴载荷谱处理方法进行了研究,按照损伤等效的原则,将多轴载荷谱处理成单轴载荷谱。但这种方法还处于理论研究阶段,不能满足工程应用中分析精度和分析效率的要求。

鉴于工程应用中对耳片进行可靠疲劳分析的实际需求,本文对多轴载荷谱作用下的耳片疲劳损伤进行了研究,将耳片疲劳危险点进行离散化处理,建立多细节分析模型,提出了一种针对受非比例多轴载荷耳片的疲劳分析方法,并对耳片结构的疲劳进行分析。

1 多轴受载耳片疲劳分析方法

1.1 耳片疲劳抗力与载荷方向的关系

耳片的疲劳抗力取决于耳片在疲劳载荷下结构危险点处的应力分布。图1所示为耳片结构参数的示意图,图中为耳片危险点方位角,为载荷方向角,为耳片斜切角,为顶距,为边距。图1中所示的结构参数及载荷方向都对耳片疲劳性能有显著影响。

图1 耳片结构参数

根据DFR法,耳片疲劳危险点的位置随载荷方向的变化如图2所示。令为耳片疲劳抗力与载荷方向=0°时疲劳抗力的比值,则随载荷方向的变化如图3所示。

图2 不同β下γ随θ的变化

图3 不同β下Lθ随θ变化

由前述内容可知,耳片的疲劳分析必须考虑以下因素:(1)不同载荷方向下耳片疲劳危险点的位置不同;(2)耳片不同危险点处的疲劳抗力差距较大;(3)不同结构形式的耳片,耳片疲劳抗力与危险点位置之间的函数关系有明显差别。

1.2 耳片结构多细节分析模型

因受非比例多轴载荷谱耳片有多个疲劳危险点,为定量分析这些疲劳危险点的影响,将耳片视作多细节结构,在此基础上,建立耳片结构多细节分析模型。具体做法为:在耳片受拉载荷范围内将载荷方向角离散化,按照给定的角度间隔(根据分析的具体要求给定,给定后为常数),载荷方向角每隔离散为一个区间,则耳片受载方向可划分为个区间(= 180),分别记为、、……、。任一区间(=1,2,…,)的载荷方向角取该区间中点的角度,则区间对应的疲劳危险点的方位角可由图3得到。

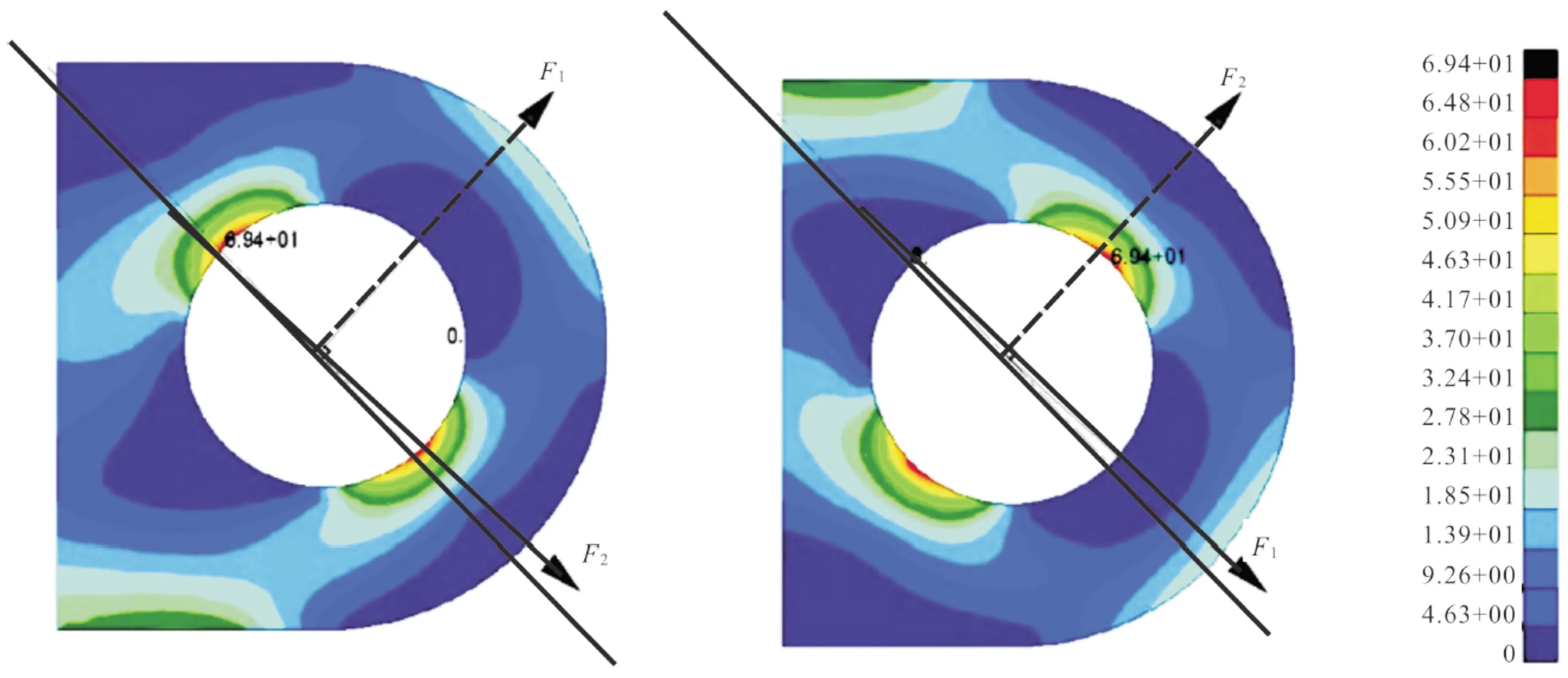

图4 耳片应力分布云图

由上述分析可知,耳片结构细节的疲劳分析只需考虑多轴载荷谱的方向分量。为此,可按下式取载荷谱中的每个载荷状态方向载荷分量,组成方向的单轴载荷谱。根据图1有

=cos+sin

(1)

使用细节疲劳额定值法对受单轴载荷谱的耳片细节进行分析,得到其疲劳寿命循环数。这样对耳片所有细节进行分析,取其中寿命最小的循环次数作为耳片的疲劳寿命。

2 耳片结构疲劳分析

2.1 耳片结构和载荷参数

疲劳分析所选耳片结构和坐标系如图1所示。耳片结构材料为2024-T3铝合金,用于疲劳分析的参数条件为:厚度为10 mm;孔直径为20 mm;边距为12.5 mm;顶距为12.5 mm;耳片斜切角为30°。耳片一个载荷谱块示于表1,该表中、为一次载荷循环中载荷作用的时间次序,每完成一个谱块作用计一次疲劳寿命。

表1 载荷谱

2.2 耳片疲劳分析

载荷方向离散化:依据耳片结构在飞机中的实际应用情况确定区间宽度,即给定值。根据图3中耳片疲劳抗力随载荷方向变化曲线,载荷方向区间间隔取5°时可满足疲劳抗力的计算误差在2.5%以内,由三角函数得出的载荷计算误差在0.1%以内,耳片的疲劳计算具有较高的精度,此时,耳片结构共分为36个细节。

载荷谱处理:对耳片结构的每个细节(=1,2,…,36),根据式(1)将多轴载荷谱处理为单向载荷谱,并根据下式计算耳片的参考应力谱

(2)

式中,为耳片厚度。

当耳片受压时载荷直接传递到接头本体,在耳片结构疲劳危险点处不产生拉应力,应力谱中的负应力需处理为0。

使用细节疲劳额定值方法计算每个细节的,然后根据文献[15]的标准S-N曲线计算其疲劳寿命,取所有细节中最小的疲劳寿命作为耳片结构的疲劳分析结果。表2中列出了耳片结构中应力较大细节的计算结果。

表2 疲劳分析结果

此外,工程中一般取最大载荷作用下的疲劳危险点进行疲劳分析,即疲劳损伤主要由最大载荷循环产生的。表1中的耳片所受最大载荷出现在载荷状态2中的时刻,其载荷大小为14 128 N,方向为=32.4°;对耳片最大载荷对应的危险点进行分析。在此条件下,基于最大载荷分析结果为:耳片疲劳危险点方位角为111.0°,为79.0 MPa,地空地应力循环峰值为56.5 MPa,谷值为0,地空地应力循环损伤比为0.13,95%可靠度95%置信度疲劳寿命为92 657次循环。

而由本文提出的方法分析的结果为:耳片在细节25处(=25)的最大应力循环主要由载荷状态2产生,每个谱块中载荷状态2有3次载荷循环,一次最大应力循环造成的损伤占一个谱块的30%;耳片在细节36处(=36)的最大应力循环由载荷状态4产生,疲劳损伤主要由载荷状态4和载荷状态7产生,载荷状态4有40次载荷循环,载荷状态7有15次载荷循环,一次最大应力循环造成的损伤占一个谱块的6%。细节36处相对细节25处最大应力循环较小,但由于作用次数多,且值低,产生的疲劳损伤大于细节25处。与此相对,基于最大载荷分析结果中取最大疲劳载荷对应的危险点进行分析,相当于只分析了多细节模型分析方法中的细节25处。

从上述两种方法的对比可以看出,本文提出的耳片多细节模型分析方法定量分析了耳片在非比例多轴载荷谱作用下疲劳抗力变化和载荷方向变化的影响,可避免由于没有捕捉到循环次数较多的次级载荷而导致非保守的耳片疲劳分析结果。该方法是针对工程实际应用提出的,通用于各类耳片,可程序化,具有较高的分析精度和分析效率。

3 结论

本文根据飞机耳片结构承载的实际情况,建立了非比例多轴载荷谱疲劳分析模型,并对耳片的疲劳进行分析,结论如下:

(1)受非比例多轴载荷谱的耳片在不同疲劳危险点处的疲劳抗力有明显差别;

(2)非比例多轴载荷谱中不同载荷状态的载荷循环产生的耳片最大损伤区域不同;

(3)耳片疲劳分析多细节模型,将疲劳危险点离散化,对所有潜在危险点进行分析。此外,该模型综合考虑了不同危险点抗力差别和多轴载荷谱作用下不同危险点细节应力谱差别的双重影响,具有较高的分析精度;

(4)受非比例多轴载荷谱的耳片有多处危险点,在复杂载荷谱的作用下,次级载荷造成的损伤有可能超过最大载荷造成的损伤。