TA15钛合金厚板热轧变形有限元模拟研究

安 震,孙泽辉,刘 兵,齐 铭,丁 旭

(西安航空学院 材料工程学院,西安 710077)

0 引言

TA15钛合金具有比强度高、焊接性良好等优点,广泛用于航空航天领域。研究表明,合适的形变工艺可以细化TA15钛合金晶粒,提高其综合性能,因此需要掌握TA15钛合金的变形规律。在实际生产中,利用生产线确定TA15钛合金厚薄板的变形规律研究成本高,周期长,而采用模拟技术可以有效的降低研究成本,缩短开发周期。雒亚涛等就利用钣金成形模拟软件对钛合金弧形零件的冲压成形回弹进行了模拟,提高了钣金成形质量和生产效率。

很多研究人员将热力模拟和数值模拟相结合,通过建立本构方程,研究钛合金的变形规律。研究表明,只有在大量实验数据的基础上,建立比较准确的屈服强度和热物性参数之间的函数关系,才能得到有价值的模拟计算结果。

为了解TA15钛合金变形规律,获得高品质的TA15钛合金板材,本文利用TA15合金的热变形实验所得的数据,建立相应的本构方程,并利用有限元软件进行数值模拟,分析该合金在多道次热轧过程中的应力应变场、温度场等信息,通过正交实验分析了工艺参数对热轧过程的影响规律,为TA15钛合金厚板件热轧成形提供参考。

1 TA15钛合金本构方程

TA15钛合金化学成分如表1所示。

表1 TA15钛合金化学成分

TA15钛合金热压缩试样尺寸为Ø10 mm×15 mm,其真应力应变曲线通过热模拟实验机进行高温压缩获得。变形温度选定为750 ℃,800 ℃,850 ℃,900 ℃,950 ℃和980 ℃。试样加热方法为电频感应加热,加热速度为10 ℃/s,加热至变形温度,试样保温3 min后以恒定的压缩速率开始热压缩实验,压缩应变速率为0.001 s、0.01 s、0.1 s、1 s。

不同应变率下的真应力应变曲线如图1所示。

图1 真应力-应变曲线

根据压缩所得实验结果,利用Arrhenius模型,并结合应变率系数来计算应变补偿,可以得到TA15钛合金的高温流变应力本构方程为

(1)

式中:为相应应变下的流变应力;为应变率系数。

可表示为

(2)

式中:为应变速率;为热变形激活能;R为普适气体常数;为绝对温度。根据式(2)可知,TA15钛合金的热变形激活能为523.374 kJ/mol。

表2是不同应变对应的参数值,将相应的参数带入本构方程,可以得到不同温度,不同应变时的流动应力计算值。表2中、、都是拟合参数。

表2 不同应变对应的参数值

图2是实验值与计算值的对比图,可以发现计算值和实验值之间的差异很小,误差在10%以内。当应变速率为0.01 s时,预测值和实验值之间的差异最小,当应变速率为1 s时,预测值和实验值的差异最大。

图2 实验值与计算值对比图

2 轧制工艺模拟

在获得TA15钛合金本构方程的基础上,利用有限元软件模拟20 mm的TA15钛合金厚板通过轧制减薄至10 mm的工艺过程。变形模拟结果的有效性采用压下系数,宽展系数和延伸系数等变形系数进行验证。为了接近实际生产过程,模拟选择三道次轧制,压下量依次为3 mm、3 mm和4 mm。

变形系数计算公式为

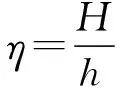

(3)

式中:为轧制前TA15钛合金的厚度;为轧制后TA15钛合金的厚度。

(4)

式中:为轧制前TA15钛合金的宽度;为轧制后TA15钛合金的宽度。

(5)

式中:为轧制前TA15钛合金的长度;为轧制后TA15钛合金的长度。

轧辊的长度为

=-

(6)

式中:为钛合金板件宽度;为与钛合金板材长度及宽度有关参数,可取=40 mm。

轧辊的长度与直径的关系为

=(12~15)

(7)

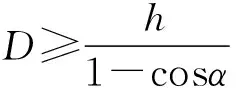

轧辊的直径还应满足

(8)

式中:Δ为第一道次压下量;=15°。

具体的轧辊尺寸见表3。

表3 轧制模型基本参数

2.1 轧制参数的确定

以轧辊转速、预热温度和摩擦系数作为研究对象,设计33正交实验。轧辊转速分别设置为3 rad/s、3.6 rad/s、4.2 rad/s;预热温度分别设置为850 ℃、950 ℃、980 ℃;摩擦系数分别设置为0.3、0.4、0.5。表4为实验参数设计正交实验表。表中是最大拉应力,是最大压应力。

表4 正交实验表

表5和表6分别为应力最大值和最小值的极差分析结果。根据结果可知,摩擦系数对于本次轧制模拟的影响最大,其次是预热温度,最后才是轧辊转速。最优的轧制工艺确定为:轧辊转速3.6 rad/s,预热温度950 ℃,摩擦系数0.3。

表5 σ1最大值的极差分析

表6 σ3最小值的极差分析表

2.2 轧制模拟结果的验证

在轧制前的TA15钛合金模型左端角选取两个点,选点位置如图3中标注点所示,通过定点追踪确定每一道次TA15钛合金在轧制后的厚度变化。

图3 轧制后的厚度变化参考点

图4是TA15钛合金是模拟结果与实验值的对比。第一道次轧制后,TA15钛合金厚度变为17.235 mm,与原设置相差 -0.235 mm,误差值±0.5 mm,压下率为13.825%。第二道次轧制后,TA15钛合金厚度为14.147 mm,与原设置相差-0.147 mm,误差值±0.5 mm,压下率为13.139%。第三道次轧制后,TA15钛合金厚度变为9.974 mm,与原设置相差0.026 mm,误差值±0.5 mm,压下率为29.574%。总压下量为10.026 mm。计算可得相对压下量为50.13%,为2.005。

图4 不同道次轧制后厚度理论值与测量值对比

TA15钛合金厚板在不同道次轧制后长度以及宽度方向上的尺寸变化追踪点如图5中标注点所示。

图5 不同道次后长度及宽度方向尺寸变化参考点

图6是TA15钛合金厚板在不同道次轧制后长度和及宽度方向上的尺寸变化。根据定点追踪方法测得未轧制前TA15钛合金板材长为200 mm,而轧制后测得长度方向尺寸变为了363.636 mm,相对延伸率为81.8%,为1.818。未轧制前TA15钛合金板材宽为100 mm,而轧制后测得宽度方向尺寸变为了110.287 mm,相对宽展量为10.3%,为1.103。由公式(6)计算可得压下系数约为2.005。

=

图6 不同道次轧制后长度和宽度方向上的尺寸变化

根据体积不变原理,以及变形系数的关系可见本次仿真模拟所建立的模型输出的数据和所得到的计算结果是准确的,建立的模型在轧制过程中也没有出现宽展过大,咬入困难等问题。

3 结论

(1)根据TA15钛合金的真应力-真应变曲线,计算得到了Z参数的应变补偿后的TA15钛合金的Arrehenius本构方程。通过模拟计算值与实验值的对比,验证了方程的稳定性和有效性。

(2)通过正交试验确定了轧制试验的最佳工艺参数为:预热温度设为950 ℃,轧辊转速设为3.6 rad/s,摩擦系数设为0.3。其中对TA15钛合金厚板轧制变形质量影响最大的是摩擦系数。

(3)使用定点追踪方法计算出TA15钛合金在不同道次加工后个方向上的尺寸变化。压下系数为2.005,延展系数为1.818,宽展系数为1.103,三个系数满足变形系数关系公式。所以,本次仿真模拟所建立的模型输出的数据和所得到的计算结果是准确的。