壳牌炉粉煤灰合成沸石及其脱氮应用研究

王宝庆,张端峰,王 丹,廖耀华,刘振锋,任保增

(郑州大学化工与能源学院,河南郑州450001)

壳牌炉粉煤灰合成沸石及其脱氮应用研究

王宝庆,张端峰,王丹,廖耀华,刘振锋,任保增

(郑州大学化工与能源学院,河南郑州450001)

利用壳牌炉粉煤灰水热合成沸石,调节硅铝物质的量比为1.7合成NaA型沸石。通过单因素实验和正交实验优化合成工艺条件,在碱液浓度为1 mol/L、晶化温度为100℃、晶化时间为7 h、液固比(mL/g)为5∶1的条件下合成的NaA型粉煤灰沸石的脱氮能力较强,氨氮去除率达74.62%。分析正交实验结果可知,各因素对NaA型沸石脱氮性能的影响程度:碱液浓度>晶化温度>液固比>晶化时间。对较优产品进行分析,可知其结晶度较大、纯度较高;晶体形貌完整、规则;沸石的孔道排列紧密有序。该NaA型沸石可用于处理氨氮废水。

壳牌炉粉煤灰;水热合成;沸石;氨氮废水

20世纪70年代初,壳牌粉煤加压技术出现。伴随该技术的迅速发展和广泛使用,煤化工行业和火力发电工业不断发展,而粉煤灰废弃物排放量逐年增大,由此引发了严重的环境问题,如何对粉煤灰进行有效处理已成为亟待解决的问题。未经妥善处理的粉煤灰会导致严重的空气污染、水污染和土壤污染等,对中国的社会生态环境造成了巨大压力[1]。

人工合成沸石分子筛,原料一般采用碱、铝、硅酸钠等,但合成成本比较高。粉煤灰中硅、铝的含量较高,可用来合成沸石,这样一方面能够降低沸石生产成本,另一方面可以有效地利用粉煤灰,提高粉煤灰的利用率。由于沸石具有较好的离子交换性能和吸附性能,可将粉煤灰合成的沸石材料用于去除废水中的氮磷、重金属以及有机污染物等,实现以废治废。因此,笔者在分析壳牌炉粉煤灰物化性质的基础上,将其制备成沸石,考察合成沸石的脱氮能力,为壳牌炉粉煤灰的资源化利用和合成沸石处理氨氮废水的应用提供方向指导和数据支撑。

1 实验材料与方法

1.1原料及其预处理

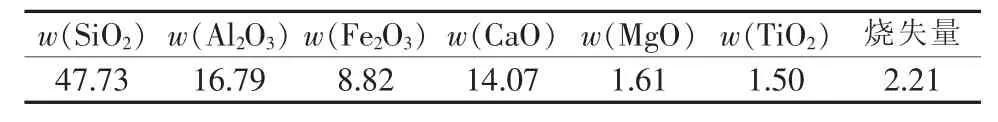

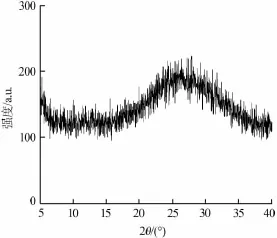

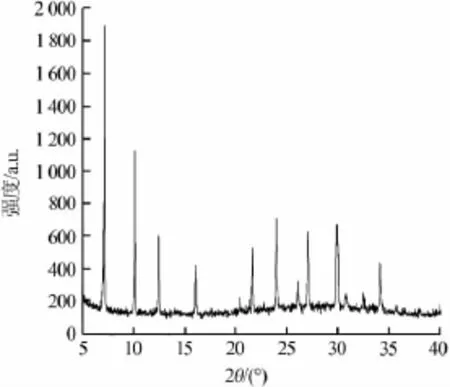

实验所用壳牌炉粉煤灰来源于河南煤业化工集团中原大化公司,其主要化学组成采用GB/T 1574—2007《煤灰成分分析法》分析测定,结果见表1。图1为壳牌炉粉煤灰的XRD衍射谱图。

表1 壳牌炉粉煤灰主要化学组成 %

称取一定量的壳牌炉粉煤灰放置于马弗炉中,在500℃下焙烧1 h,再将粉煤灰与2 mol/L的盐酸溶液按照液固比(mL/g)3∶1混合,放入90℃恒温水浴中搅拌约1 h,酸化后冷却至室温,过滤,用蒸馏水反复洗涤滤渣至滤液呈中性(pH≈7),将滤渣放置在鼓风干燥箱中,于110℃下干燥约8 h,用研钵研磨干燥后的粉煤灰,过筛至粒径≤65 μm。

图1 粉煤灰原料的XRD谱图

1.2粉煤灰合成沸石的实验步骤

将一定量的壳牌炉粉煤灰与一定浓度的氢氧化钠溶液按实验设计的液固比混合放置于250 mL的三口圆底烧瓶中,加入一定量的偏铝酸钠调节反应体系中的硅铝比(混合物体积应小于烧瓶容积的2/3),待所有反应物混合均匀后在室温下搅拌陈化约2 h。安装冷凝回流装置,设定智能油浴锅的温度和恒温时间,将陈化后的反应物在预设温度和300 r/min条件下搅拌反应,反应结束后在室温下静置12 h,最后将产物过滤洗涤至pH约为10,再在110℃下恒温干燥12 h,即得到沸石产品。

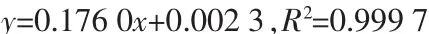

1.3氨氮标准曲线的测定

实验中氨氮浓度根据国家标准HJ 535—2009《水质氨氮的测定纳氏试剂分光光度法》[3]测定,根据HJ 535—2009测出不同浓度的标准氨氮溶液的校正吸光度,结果见表2。

表2 校正吸光度A与标准溶液氨氮质量浓度的关系

实验绘制的氨氮标准曲线的线性拟合方程:

式中的x表示溶液中氨氮的质量浓度(mg/L),y表示对应的校正吸光度A。

1.4硅铝比调节

粉煤灰合成沸石时,反应体系中的硅铝比[n(SiO2)/n(Al2O3),下同]不仅影响合成产物的性能,而且能够很大程度上决定合成的粉煤灰沸石的类型。实验所用的壳牌炉粉煤灰的硅铝物质的量比为4.8,在晶化时间为8 h、液固比为4∶1、碱液浓度为2 mol/L、晶化温度为120℃的条件下,向反应系统中添加偏铝酸钠并调节硅铝比,测定不同硅铝比下合成沸石产品的氨氮去除率,并鉴定其晶型,结果见表3。由表3可见,当硅铝物质的量比为1.7时,沸石产物的氨氮去除率达到最大值。

表3 硅铝比对沸石产物的氨氮去除率的影响

2 水热法合成NaA型沸石的工艺优化

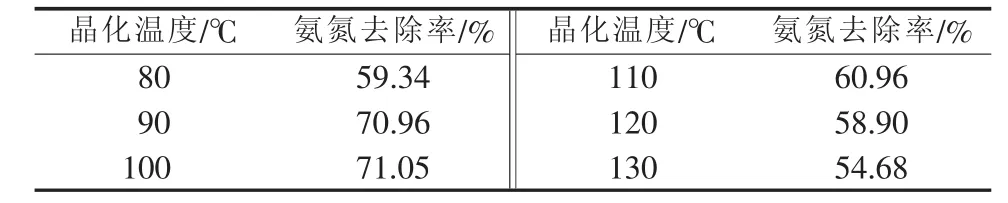

2.1晶化温度对NaA型粉煤灰沸石脱氮性能的影响

在n(SiO2)/n(Al2O3)=1.7、液固比为4∶1、晶化时间为7 h、氢氧化钠溶液浓度为1 mol/L的条件下,考察了水热晶化温度对合成NaA型沸石脱氮性能的影响,结果见表4。由表4可见,反应初始阶段氨氮去除率迅速升高,在达到90℃时趋于稳定,超过100℃后去除率反而有所下降。综合考虑,实验选择适宜的水热晶化温度为100℃。

表4 水热晶化温度对NaA的氨氮去除率的影响

2.2晶化时间对NaA型粉煤灰沸石脱氮性能的影响

在n(SiO2)/n(Al2O3)=1.7、液固比为4∶1、水热晶化温度为100℃、氢氧化钠溶液浓度为1 mol/L的条件下,考察了水热晶化时间对合成NaA型沸石脱氮性能的影响,结果见表5。由表5可见,在晶化时间为5~7 h,氨氮去除率逐渐升高,超过7 h后去除率则有所降低。综合考虑,实验选择适宜的水热晶化时间为7 h。

表5 晶化时间对NaA的氨氮去除率的影响

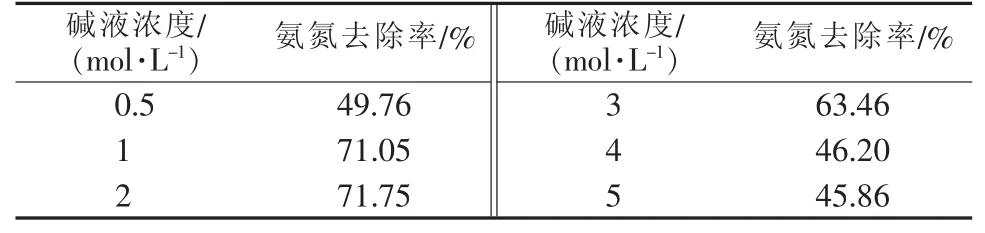

2.3碱液浓度对NaA型粉煤灰沸石脱氮性能的影响

在n(SiO2)/n(Al2O3)=1.7、液固比为4∶1、水热晶化温度为100℃、晶化时间为7 h的条件下,考察了碱液浓度对合成NaA型沸石脱氮性能的影响,结果见表6。由表6可见,反应初始阶段氨氮去除率迅速升高,在碱液浓度达到1 mol/L时趋于稳定,超过2 mol/L后去除率反而有所下降。碱液浓度为3~5 mol/L,去除率迅速下降。综合考虑,实验选择适宜的碱液浓度为2 mol/L。

表6 碱液浓度对氨氮去除率的影响

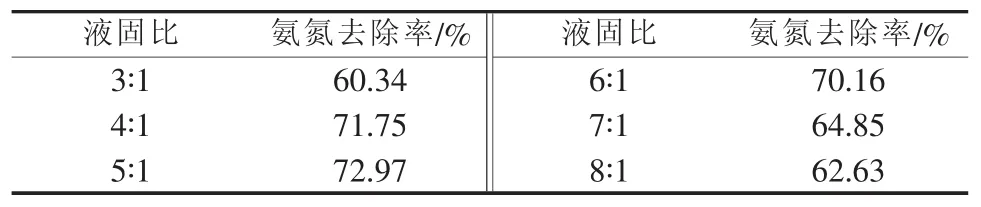

2.4液固比对NaA型粉煤灰沸石脱氮性能的影响

在n(SiO2)/n(Al2O3)=1.7、水热晶化时间为7 h、水热晶化温度为100℃、氢氧化钠溶液浓度为1 mol/L的条件下,考察了液固比对合成NaA型沸石脱氮性能的影响,结果见表7。由表7可见,随着液固比的增大,氨氮去除率曲线呈先升高后降低的趋势,去除率在液固比为5∶1时达到最大值。综合考虑,实验选择适宜的液固比为5∶1。2.5优化NaA型沸石合成条件的正交实验

表7 液固比对氨氮去除率的影响

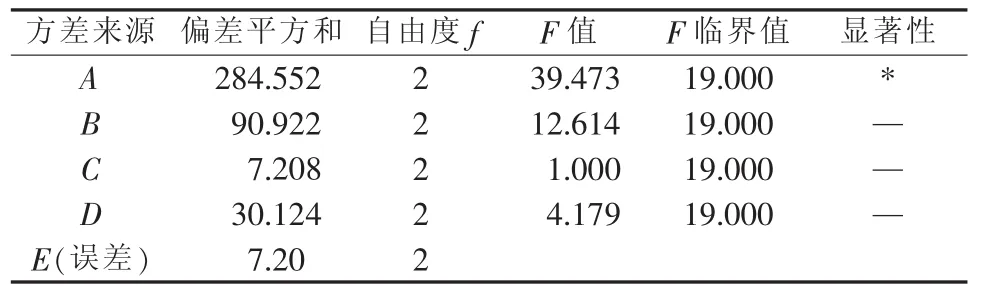

分析单因素实验结果,可知在NaA型粉煤灰沸石合成过程中水热晶化温度、晶化时间、氢氧化钠溶液浓度、液固比对NaA型沸石的合成及脱氮性能都有较大的影响。为得到脱氮性能较优的NaA型沸石,在以上单因素实验的基础上,不考虑各个因素之间的交互作用,设计了4因素3水平L9(34)正交实验。对正交实验结果分别进行极差和方差分析,如表8~9所示。

对壳牌煤气化粉煤灰进行氨氮吸附性能测定,得到其氨氮去除率为8.22%。由表8可见,合成的NaA型粉煤灰沸石的脱氮性能差别较大,但都比粉煤灰的脱氮能力强。对NaA型粉煤灰沸石产品的脱氮性能影响最大的是碱液浓度,晶化温度次之,晶化时间影响最小。各个因素对粉煤灰沸石脱氮性能影响程度:A(碱液浓度)>B(晶化温度)>D(液固比)>C(晶化时间)。通过正交实验确定最佳合成条件为A1B2C2D2,即晶化温度为100℃、晶化时间为 7 h、碱液浓度为1mol/L、液固比为5∶1。在此条件下合成的沸石产品脱氮效果较好,氨氮去除率较高,高达74.62%。

表8 正交实验方案、结果与极差分析

表9 正交实验结果的方差分析表

由表9可知,在显著水平为0.01时所有因素都不显著;在显著水平为0.05时,只有因素A即碱液浓度对合成NaA型粉煤灰沸石的脱氮性能影响显著,其余因素都不显著;而在显著水平为0.10时,因素A(碱液浓度)对合成产物的脱氮能力影响最显著,因素B(晶化温度)较显著,因素C(晶化时间)和因素D(液固比)不显著。正交实验结果的方差分析与极差分析得出的结论一致。

3 较优NaA型沸石产品的表征

3.1XRD表征

图2为实验中得到的脱氮性能较优的NaA型粉煤灰沸石产品的XRD谱图。由图2可以看出,与反应前的粉煤灰原料的XRD谱图(图1)相比,合成的NaA型沸石XRD谱图有很明显的变化,出现峰形尖锐、强度较大的特征衍射峰,说明该实验条件下合成得到了纯度较高、结晶度较大的沸石晶体。分析对比较优实验条件下合成的NaA型沸石产品的XRD数据可知(表10),该沸石产物与标准NaA型沸石的XRD衍射数据比较相近,表明合成产物的主要成分为NaA型沸石(Na2Al2Si1.85O7.7·5.1H2O)。

图2 较优NaA型粉煤灰沸石产品的XRD谱图

表10 合成的NaA型沸石与标准NaA型沸石的XRD衍射数据

3.2SEM表征

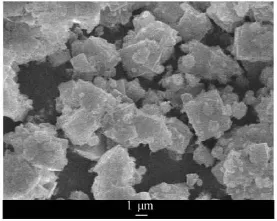

使用冷场发射扫描电子显微镜对合成的脱氮性能较优的NaA型粉煤灰沸石产品进行扫描,结果见图3。

图3 NaA型沸石产品的SEM照片

由图3可见,与呈现表面光滑的球形颗粒状态的粉煤灰原料相比,合成的NaA型粉煤灰沸石产品的晶体形貌特征发生了明显变化,晶体大部分呈现形貌完整、规则的立方体结构,粒径约为3 μm。XRD分析证明合成的沸石主要成分为NaA型沸石,表明该立方体为NaA型沸石晶胞。因合成产物不是纯净的NaA型沸石,存在其他杂副产物晶体和未反应完全的Al2O3和SiO2晶体,因此SEM照片中存在不规则形状的晶体颗粒。

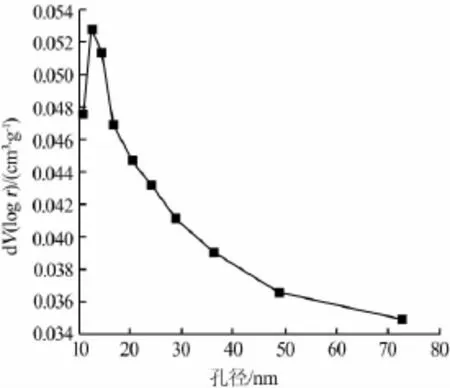

3.3比表面积和孔径分布分析

用氮气吸附动态法测得脱氮性能较优的NaA型粉煤灰沸石的比表面积为 51.48 m2/g,孔径为11.00 nm,其得到的孔径分布曲线如图4所示。由图4可知,该NaA型粉煤灰沸石的的孔道排列紧密、规则,而且孔道尺寸分布比较均匀,孔径主要分布在10.99~14.56 nm区间。废水中NH4+的离子直径比合成的NaA型沸石的大部分孔径都小,故能进入沸石孔道内部,被NaA型沸石吸附脱除或离子交换脱除。

图4 合成的NaA型粉煤灰沸石的孔径分布曲线

4 结论与展望

考察了壳牌炉粉煤灰合成沸石的可行性,并且用水热法合成出NaA型沸石,为后续壳牌炉粉煤灰制备沸石的研究提供了思路,具有一定的指导意义。

目前,壳牌炉粉煤灰制备沸石的研究还很欠缺,而且研究也不够深入、完善,如何用此类粉煤灰合成不同类型、性能较优的沸石有待进一步研究。另外,此类粉煤灰制成的沸石及其应用仍处于实验室规模阶段,如何用壳牌炉粉煤灰在较低成本下大规模、高效率地合成纯度高、实用价值大的沸石尚需要进一步的探索。

[1]王福元,吴正严.粉煤灰利用手册[M].北京:中国电力出版社,2004:1-13.

联系方式:renbz@zzu.edu.cn

Study on zeolite synthesized from shell furnace coal fly ash and its ammonia removal application

Wang Baoqing,Zhang Duanfeng,Wang Dan,Liao Yaohua,Liu Zhenfeng,Ren Baozeng

(School of Chemical Engineering and Energy,Zhengzhou University,Zhengzhou 450001,China)

The zeolite was synthesized by the hydrothermal method and with shell furnace coal fly ash.NaA zeolite was prepared with 1.7 of Si/Al(amount-of-substance ratio)and synthetic conditions were optimized by single factor experiment and orthogonal experiments.The optimum conditions were determined to be 1 mol/L of NaOH,100℃of crystallization temperature,7 h of crystallization time,and 5∶1(mL/g)of liquid-to-solid ratio.The denitrification ability of the synthesized NaA zeolite under these conditions was the best and the removal rate of ammonia nitrogen reached 74.62%.The orthogonal experiment results showed that the influence of different factors on denitrification performance of NaA zeolite was alkali concentration>crystallization temperature>liquid-to-solid ratio>crystallization time.Results showed that the product′s crystallinity was large and its purity was high.Crystal morphology was complete and inerratic.The pore arrangement of zeolite was in order and closely.It can be used in the treatment of ammonia nitrogen wastewater.

shell furnace coal fly ash;hydrothermal synthesis;zeolite;ammonia nitrogen wastewater

TQ133.1

A

1006-4990(2016)05-0051-04

2015-12-16

王宝庆(1988—),男,硕士研究生,主要从事铝灰、粉煤灰回收方面的研究。

任保增