预应变对304不锈钢薄板晶间腐蚀敏感性的影响

刘 浩,唐建群,巩建鸣,温永彬

(南京工业大学 机械与动力工程学院,南京 211816)

预应变对304不锈钢薄板晶间腐蚀敏感性的影响

刘 浩,唐建群,巩建鸣,温永彬

(南京工业大学 机械与动力工程学院,南京 211816)

利用硫酸-硫酸铜腐蚀试验方法和双环电化学动电位再活化法(DL-EPR),对304不锈钢薄板在预应变和敏化之后的晶间腐蚀敏感性进行了研究。采用金相显微镜对经过硫酸-硫酸铜试验后的试样进行观察,利用电化学测试方法进行试样敏化度(DOS)的测量。结果表明:304不锈钢薄板经过预应变-敏化处理后的晶间腐蚀程度较经单一敏化处理后的更加严重,随着预应变的加大,晶间腐蚀加重,敏化度也提高。

304不锈钢薄板;硫酸-硫酸铜试验;动电位再活化法(EPR);预应变;敏化;晶间腐蚀

板式换热器具有体积紧凑、传热效率高、拆卸清洗检修方便等特点[1],在化学、冶金、石油、电力等行业广泛应用。由于奥氏体不锈钢具有优良的力学性能和耐蚀性以及良好的变形加工性能常被用作加工板式换热器的板片。但是,奥氏体不锈钢具有晶间腐蚀敏感性,在焊接和热处理不当以及在450~850 ℃使用时,容易引发晶间腐蚀[2-3]。由于过饱和的碳会向晶界扩散,与晶界处的铬元素形成M23C6(M为Fe或Cr)型碳化物并在晶界析出[4],铬原子扩散系数较低造成铬元素补充不足从而形成晶间贫铬现象[5]。另外,板片在装配、焊接、冷作等加工过程中会有预应变的产生[6-7],导致材料表面的残余应力增大[8]。预应变对304不锈钢薄板耐晶间腐蚀性能的影响在国内还鲜有研究,因此,本工作利用硫酸-硫酸铜法和EPR法对不同预应变的敏化材料进行分析,研究预应变对304不锈钢薄板晶间腐蚀敏感性的影响。

1 试验

试验材料选用厚度为0.8 mm的304商用不锈钢薄板,其化学成分(质量分数)为wC0.057%,wMn1.19%,wNi7.8%,wSi0.412%,wP0.028%,wS0.057%,wCr18.98%。硫酸-硫酸铜试验用试样尺寸为70 mm×10 mm×0.8 mm,EPR试验用试样的暴露面积为1 cm2,试样在试验前均依次经过预应变和敏化处理。

准备若干块70 mm×10 mm×0.8 mm的304不锈钢薄板,分成两组,分别用于硫酸-硫酸铜试验和EPR试验,两组试样的预应变和敏化的处理一致。首先使用Instron5869万能拉伸试验机进行预应变拉伸,把薄板试样固定在试验机两个夹头中,开启试验机,达到一定应变后结束试验。试样的预应变分别为0%,1%,2%,5%,10%。

利用Proto IRXD Combo残余应力测试仪对预应变后的试样进行检测,观察预应变前后试样表面残余应力的变化。把预应变后的试样放入热处理炉中进行敏化处理,在650 ℃下保温1 h。

按照GB/T 4334.5-2000标准,将100 g分析纯硫酸铜(CuSO4·5H2O)溶解于700 mL蒸馏水或去离子水中,再加入100 mL优级纯硫酸,用蒸馏水或去离子水稀释至1 000 mL,配制成硫酸-硫酸铜溶液。在烧瓶底部铺一层纯度不小于99.5%(质量分数,下同)的铜粉,然后放置试样,将烧瓶放在加热装置上,使之保持微沸状态连续16 h。试验后取出试样,洗净、干燥、弯曲。用光学显微镜观察试样的弯曲部,然后切割试样并镶嵌,观察并分析经硫酸-硫酸铜溶液腐蚀后材料的显微形貌。

EPR试验采用工作面1 cm2的试样,把非工作面镶嵌在环氧树脂中,只留出工作面。用SiC砂纸将工作面逐级打磨至1 200号。随后用Solatron SI 1280B型电化学工作站进行电化学试验。试样为工作电极,辅助电极为铂电极,参比电极为饱和甘汞电极(SCE)。文中电位若无特指,均相对于SCE。试验用电解液为0.5 mol/L H2SO4+0.01 mol/L KSCN。将试样放入电解液中约10 min,待开路电位稳定后,记下开路电位。然后使用伏安法,扫描速率为1.66 mV/s,扫描范围为Ecorr~0.3 V,然后反扫回到起始点,得到的电位扫描曲线存在两个活化峰,其中,Ia记为正向扫描得到的最大活化电流密度,Ir为负向扫描得到的最大再活化电流密度。试样敏化度(DOS)R的计算公式见式(1):

(1)

2 结果与讨论

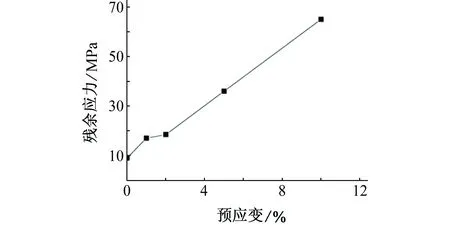

2.1预应变与残余应力

由图1可见,0%预应变试样中的残余应力较低,随着试样变形程度的增加,试样表面的残余应力不断增大。当应变达到10%时,304不锈钢薄片表面的残余应力约为65 MPa。在有应变的情况下,不锈钢晶格扭曲变形,单位体积中位错率增加,是残余应力变大的主要原因。位错会形成易于原子扩散的位错通道,可由Hart位错通道扩散公式解释[9],见式(2)。

(2)

式中:Dtot是扩散率的总和;D0.1是晶体扩散的扩散系数;D0,p是通道的扩散系数;Qa是晶体扩散活化能垒;Qa,p是通道扩散活化能垒;n为位错率;A是位错通道的面积。

图1 预应变-残余应力变化关系图Fig. 1 Relationship between pre-strain and residual stress

2.2硫酸-硫酸铜试验结果

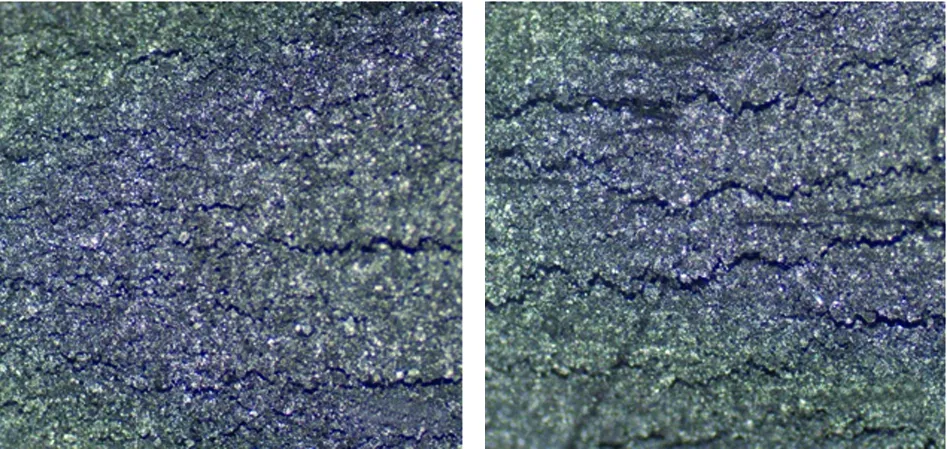

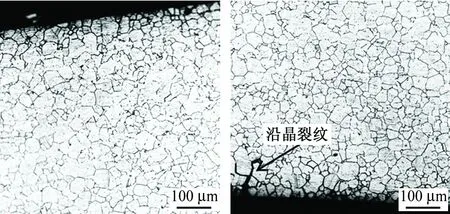

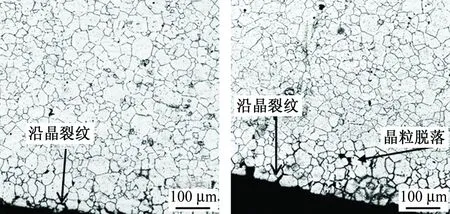

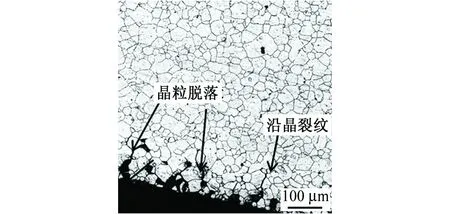

不同预应变并经过敏化的试样经过硫酸-硫酸铜试验后,进行弯曲,在100倍下对其微观结构进行观察,见图2。由图2可见,试样折弯处表面出现较多的裂纹,裂纹走向一致,均为横向裂纹。与未预应变试样相比,经5%预应变后,试样表面裂纹更深。在远离弯曲处取样,对不同预应变试样都进行了金相分析,结果见图3。由图3(a)~(c)可见,在没有或者低应变的条件下,晶粒脱落和沿晶裂纹相对较少。当预应变达到5%和10%的时候,晶间腐蚀程度加重,部分区域晶间开裂程度加剧,边界甚至出现了晶粒脱落的现象,沿晶裂纹由边界向材料内部扩展,在预应变达到10%时,晶间腐蚀最为严重。在相同敏化条件下,随着预应变的增加,304不锈钢薄板的晶间腐蚀敏感性随之增加。

(a) 0% (b) 5%图2 0%和5%预应变试样弯曲处形貌(100×)Fig. 2 Morphology on the bend of samples under pre-strain 0% (a) and 5% (b)

(a) 无预应变 (b) 1%预应变

(c) 2%预应变 (d) 5%预应变

(e) 10%预应变图3 不同预应变下硫酸-硫酸铜试验试样的微观形貌Fig. 3 Micro-morphology of copper sulfate-sulfuric acid test samples under diffierent pre-strain(a) no pre-strain; (b) 1% pre-strain; (c) 2% pre-strain; (d) 5% pre-strain; (e) 10% pre-strain

随着预应变的增大,位错率也随之增大,铬的碳化物可以在位错通道中快速扩散并在晶界析出,从而使临近晶界的局部区域铬原子浓度急剧下降。一般认为,铬元素含量大于13.5%时,对晶间腐蚀有较好的抵抗作用[10],一旦铬原子含量下降到一定程度,便无法再形成致密的钝化膜,腐蚀便会在晶间区域开始发生,材料的晶间腐蚀敏感性随之增加。在晶体学中,晶界可以分为低角度晶界和高角度晶界,低角度晶界蕴含的自由能相对较低,所以也被称作“特殊”晶界或者叫重位点阵晶界(CSL)[8]。对于CSL晶界,两相邻晶粒的相同晶格点密度的倒数称为因子Σ,Σ≤29的晶界可以称为“特殊”晶界或者CSL晶界。金属材料晶格往往具有取向角度偏差,可用布兰顿[11]标准Δθ=15°Σ-0.5来描述晶格角度取向错误偏离度。CSL晶界偏离理想位置的偏离度,可以由θCSL/θmax的数值来描述,数值越大,说明晶界蕴含的自由能越大,自由能越高,碳化物的形成和铬原子的扩散就会越容易。在预应变的情况下,晶格发生变形,变形使晶粒间的取向偏差角增大,即θCSL/θmax的值变大,最终导致小角度晶界占所有晶界的比例减少,不锈钢的晶间敏感性增加[12-13]。

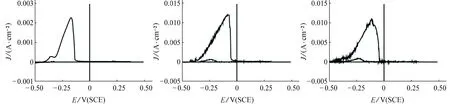

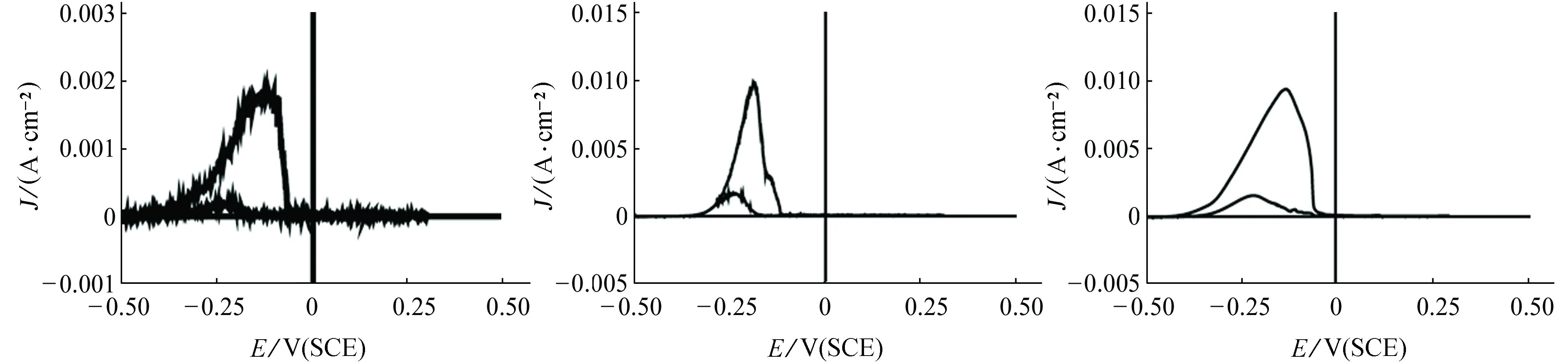

2.3EPR试验结果

图4为经不同预应变试样的EPR的试验结果。由图4(a)可见,无敏化及预应变试样的再活化电流Ir非常小,敏化度R(DOS)接近于0,说明试验所用原材料经过固溶处理,晶间腐蚀敏感性较小。但是在经过预应变和敏化处理后,材料的活化电流密度Ia和再活化电流密度Ir均有较明显的上升。图4(b)显示,在预应变为0%的情况下,敏化后试样的敏化度约为4.7%,较未敏化试样有明显的上升。在低预应变即1%和2%变形时,试样的敏化度分别为7.8%和8.9%,敏化度有明显上升趋势,这与硫酸-硫酸铜试验结果相符。预应变达到5%时,敏化度有显著增长,约为16.3%,这与位错密度增加以及残余应力变大密切相关。相比于10%预应变下,敏化度的增长并不明显,约为16.8%。EPR试验结果与硫酸-硫酸铜结果相近,有较好的论证作用。

(a) 无敏化,0%预应变 (b) 敏化,0%预应变 (c) 敏化,1%预应变

(d) 敏化,2%预应变 (e) 敏化,5%预应变 (f) 敏化,10%预应变图4 EPR试验结果Fig. 4 Results of EPR testing:(a) without sensitized,0% pre-strained; (b) sensitized, 0% pre-strain; (c) sensitized, 1% pre-strain;(d) sensitized, 2% pre-strain; (e) sensitized, 5% pre-strain; (f) sensitized, 10% pre-strain

3 结论

(1) 在相同敏化处理条件下,随着材料预应变的增加,304不锈钢薄板的晶间腐蚀敏感性提高。材料预应变在5%时,敏化度R相比无预应变时的有显著增长,预应变达到10%时,敏化度R却只有小幅增长。

(2) 304不锈钢在敏化条件下,随着预应变的增加,出现由边界向内扩展的沿晶裂纹,并伴随晶粒脱落,晶界呈现网状结构。

(3) 随着材料预应变的增加,敏化304不锈钢的残余应力随之变大,导致材料位错密度增加及低角度晶界比例下降,是材料晶间腐蚀敏感性增加的主要原因。

[1]邵拥军,逯凯霄,张文林. 板式换热器的特点与优化设计[J]. 广州化工,2012,40(6):120-122.

[2]吴剑. 不锈钢的腐蚀破坏与防蚀技术——(三)晶间腐蚀[J]. 腐蚀与防护,1997,18(3):41-44.

[3]晋圣发. 400 ℃时效对304不锈钢晶间腐蚀敏化行为的影响[J]. 压力容器,2013,30(9):24-30.

[4]肖江蓉,张晓黎. 太阳能热水器内胆焊缝晶间腐蚀的形成、检测及防护[J]. 阳光能源,2008(1):52-54.

[5]姜爱华,陈亮,丁毅,等. 304不锈钢晶间敏化行为[J]. 腐蚀与防护,2013,34(5):423-425.

[6]RAGHUVIR S. Influence of cold rolling on sensitization and intergranular stress corrosion cracking of AISI 304 aged at 500 ℃[J]. Journal of Materials Processing Technology,2008,206:286-293.

[7]MURR L E,ADVANI A,SHANKAR S,et al. Effects of deformation (strain) and heat treatment on grain boundary sensitization and precipitation in austenitic stainless steels[J]. Materials Characterization,1990,24:135-158.

[8]RARAG M A,VIVEKANAND K,BHUPINDER K D,et al. Role of grain boundary nature and residual strain in controlling sensitisation of type 304 stainless steel[J]. Corrosion Science,2013(66):242-255.

[9]ADVANI A H,ATTERIDGE D G,MURR L E,et al. Deformation effects on chromium diffusivity and grain boundary chromium depletion development in type 316 stainless steels[J]. Scripta Metallurgica et Materialia,1991,25(2):461-465.

[10]SWATI J,NOAH D B,HUDSON J L,et al. Surface spreading of intergranular corrosion on stainless steels[J]. Corrosion Science,2010(52):873-885.

[11]BRANDON D G. The metallography of deformed iron[J]. Acta Metallurgica,1959(7):101-110.

[12]胡长亮,夏爽,李慧,等. 晶界网络特征对304不锈钢晶间应力腐蚀开裂的影响[J]. 金属学报,2011,47(7):939-945.

[13]CIHAL V. A potentiokinetic reactivation method for predicting the I C C and I G S C C sensitivity of stainless steels and alloys[J]. Corrosion Science,1980,20(6):737-744.

The Effects of Pre-strain on the Susceptibility to Intergranular Corrosion for 304 Stainless Steel Sheet

LIU Hao, TANG Jian-qun, GONG Jian-ming, WEN Yong-bin

(School of Mechanical and Power Engineering, Nanjing Tech University, Nanjing 211816, China)

The susceptibility to intergranular corrosion for 304 stainless steel that had been pre-strained and sensitized was investigated by the methods of sulfuric acid-copper sulfate test and double-loop (DL) electrochemical potentiokinetic reactivation(EPR). The microstructures of the experimented specimens after sulfuric acid-copper sulfate testing were observed by optical microscope. The degrees of sensitization for the specimens were measured by electrochemical testing. The results showed that 304 stainless steel sheets that had been pre-strained and sensitized suffered from serious intergranular corrosion as compared to the sheets that only experienced sensitization processing. The susceptibility to intergranular corrosion and the degree of sensitization increased with the increase of the pre-strain for 304 stainless steel sheet.

304 stainless steel sheet; sulfuric acid-copper sulfate test; electrochemical potentiokinetic reactivation(EPR); pre-strain; sensitization; intergranular corrosion

10.11973/fsyfh-201605011

2015-04-23

江苏省普通高校研究生科研创新计划(CXZZ13_0433)

唐建群(1973-),副教授,博士,从事化工设备腐蚀、防护和安全性的研究,13813913041,tiq0231@yeah.net

TG174

A

1005-748X(2016)05-0398-04

——以硫酸铜饱和溶液析出晶体的计算为例