高压注水阀组腐蚀泄漏工况

李海荣,郑立贵,谷 丰

(1. 中国石油集团工程设计有限责任公司,北京 100085; 2. 中国石油工程建设公司,北京 100120)

失效分析

高压注水阀组腐蚀泄漏工况

李海荣1,郑立贵2,谷 丰1

(1. 中国石油集团工程设计有限责任公司,北京 100085; 2. 中国石油工程建设公司,北京 100120)

伊拉克某油田采用注水方法进行开采,高压注水系统生产3 a后,在注水阀组法兰处出现了严重的腐蚀和泄漏,并且部分运行压力低的阀组产生剧烈的噪声和震动。通过对注水阀组3处典型腐蚀进行分析,阐明了回注水的高氯离子,高矿化度,高含氧是腐蚀发生的主要原因。同时,腐蚀与系统运行状态,密封方式,金属材料都有关系。通过对腐蚀性介质,配管方式,工艺流程,流体力学,机械材料学以及腐蚀机理等方面的全面分析,讨论了腐蚀原因并提出了相应的防护措施。

高压注水阀组;腐蚀泄漏;噪声;震动;水质分析

油田生产的采出物不仅包含了油藏中的气液固相物质,同时包含大量的矿物质离子,这些离子在采油、集输、处理的过程中,与铁发生各种复杂的物理化学反应,从而导致腐蚀的发生。

伊拉克某油田为含硫化氢和二氧化碳的非均质低渗透中孔碳酸盐岩油藏,油田采用注水方法进行开采,水源来自集中处理站处理后的地层水与来自注水水源站的清水,二者混合后通过注水系统回注地下。该系统在生产3 a后,注水阀组法兰处出现了严重的腐蚀和泄漏,基本每个注水阀组都存在4~6个法兰泄漏点,由于回注水含盐量高,铁被氧化腐蚀后,流出的水呈暗黄色,泄漏时间长的区域出现盐结晶块。部分运行压力低的阀组产生剧烈的噪声和振动,注水阀组法兰腐蚀泄漏见图1。由图1可见,高压密封钢圈表面出现不规则的坑蚀及均匀腐蚀,腐蚀产物为黑色和深褐色。碳钢法兰槽及法兰面出现均匀腐蚀及局部坑蚀。法兰下缘出现坑蚀。双相钢法兰槽未出现腐蚀。此外,碳钢管内壁出现均匀腐蚀,投产1 a,2 a的注水撬的腐蚀按生产时间的长短呈现出规律性,运行2 a的注水撬腐蚀最严重,运行1 a的部分腐蚀,当年投产的尚未发生腐蚀。本工作对系统腐蚀情况进行了分析并提出了相应的防护措施。

1 系统腐蚀情况

1.1注水系统水质

油田用回注水为处理后的清水和含油污水,清水来自地表水(水渠),含油污水来自油藏地层。取样回注水后进行实验室分析,结果如下:含油量0.74 mg/L,悬浮物8.50 mg/L,Fe3+0.40 mg/L,溶解氧0.29 mg/L,硫化物28.0 mg/L,硫酸盐还原菌45.00个/mL,总菌57.00个/mL,Ca2+5 065 mg/L,Mg2+525 mg/L,HCO3-164 mg/L,(K++Na+) 43 922 mg/L,Cl-78 000 mg/L,总矿化度127 999 mg/L,pH 6.60。

(a) 密封钢圈 (b) 碳钢法兰 (c) 双相钢法兰图1 注水阀组法兰腐蚀情况Fig. 1 Corrosion condition of the sealing flange: (a) sealing steel-ring; (b) carbon steel-ring; (c) duplex steel flange

油田采出水的高矿化度和各种离子含量对注水系统的腐蚀有重要影响。水质的腐蚀性通常以矿化度来描述,依据造成腐蚀的程度,通常把水分为三个等级:轻腐蚀水(矿化度≤12 000 mg/L);中腐蚀水(矿化度在12 000~20 000 mg/L);重腐蚀水(矿化度大于20 000 mg/L)。

该油田回注水的矿化度达到127 999 mg/L,远远超过重腐蚀污水的标准,因此属于重腐蚀污水。

1.2注水系统工艺及压降

注水系统包括注水罐、喂水泵、注水泵、注水阀组和注水管线。注水系统管线设计压力25 MPa,注水泵出口设计压力20 MPa,井口设计注水压力16 MPa。处理后的清水和含油污水进入注水罐,经喂水泵提升后供给注水泵,然后经注水泵增压后进入站外注水管线,最终注入地层。具体注水流程如下:集中处理站(处理后的清水、含油污水→注水罐→喂水泵→注水泵)→转注站(注水阀组)→注水管线→注水井口。

集中处理站到采出水转注站的注水汇管为DN20cm,注水阀组橇内注水管线为DN8cm,通过DN20cmxDN8cm大小头与单井管线连接。油田生产初期单井先采油,进入注水期后转为注水。因此,为满足注水压力并节省管线投资,从注水阀组到井口的单井注水管线采用DN15cm,压力按照注水生产的要求为25 MPa。

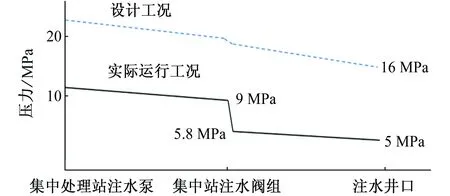

由于地层开采后压力降低过快,开始注水时井口注水压力只有约5 MPa,实际注水阀组运行压力为5.8 MPa,集中处理站注水泵出口压力为10 MPa。DN8cm注水阀组内液体流速为3~4 m/s,DN15cm的注水管线液体流速为0.5~1 m/s。整个系统的压降情况见图2。

图2 注水系统压降示意图Fig. 2 Pressure drop of water imjection system

由图2可见,与设计工况相比,实际运行工况没有达到设计压力,且注水阀组处压差最大,几乎承担了整个系统压降的64%。工艺设计应该按照规范要求,达到相应的流速,并对整体流程进行统一水力计算,避免线路部分由于压降过低,造成注水阀组处局部压降过大的情况,保证系统运行的稳定性。

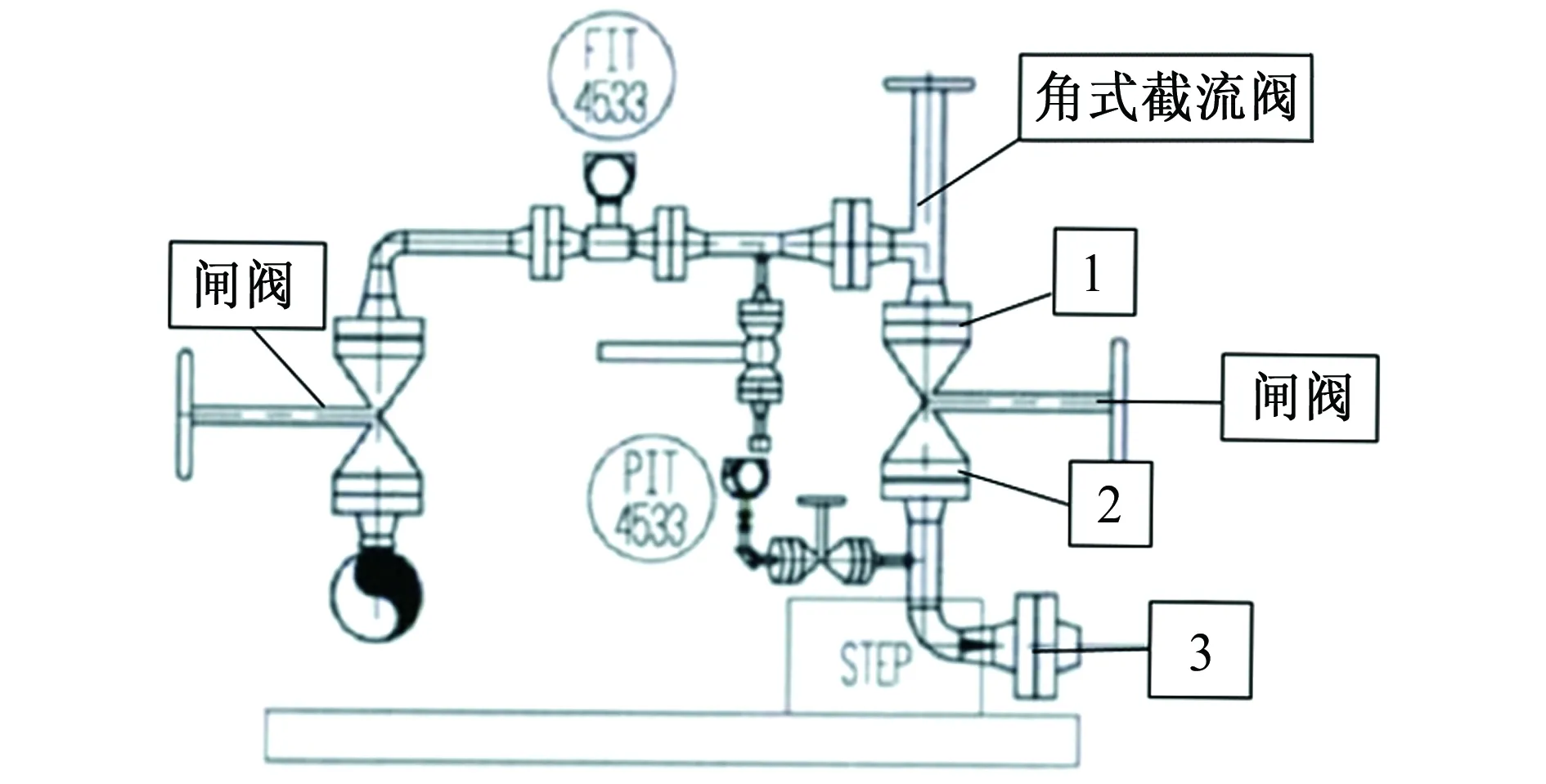

1.3配管设计及噪音振动

注水阀组的配管安装见图3,主要有闸阀2个,流量计1个,角式截流阀1个。流量计口径DN5 cm,节流阀内通径DN5 cm,公称直径DN8 cm,闸阀公称直径DN8 cm,单井注水管线公称直径DN15 cm。为了节省安装空间,配管安装为“门型”,结构紧凑,角式截流阀承担主要的流体截流及转向的功能。图3中标出的1,2,3号法兰位置为常见的泄漏位置。

图3 注水阀组安装图Fig. 3 Installation drawing of water injection manifolds

当井口注水需要的压力过低时,上游注水泵提供的液体排量对系统来说过大,造成管内液体流量加大,流速增加。当高速的流体经过截流阀时,过大的压差造成湍流,产生噪声和震动。操作人员为了控制注水量,关闭部分节流阀后的闸阀,此时在阀后容易形成低压涡流区,产生气蚀损坏闸板。另外,3号法兰处由于流体再次转向,并且管线在法兰后扩径为DN15 cm,当流体流速突然放缓时,在法兰附近形成扰动漩涡加剧了冲刷腐蚀和泄漏。高速流体在通过弯头、法兰、扩径管时,出现涡流及流速变化,并出现回流。

从配管设计的角度,应该尽量减小流体流动攻角,降低高速流体的切削作用,减少法兰及弯头处的冲刷和腐蚀。避免将法兰安装在流体流动方向急转处,应保持一段直管段后,再安装法兰和阀门。

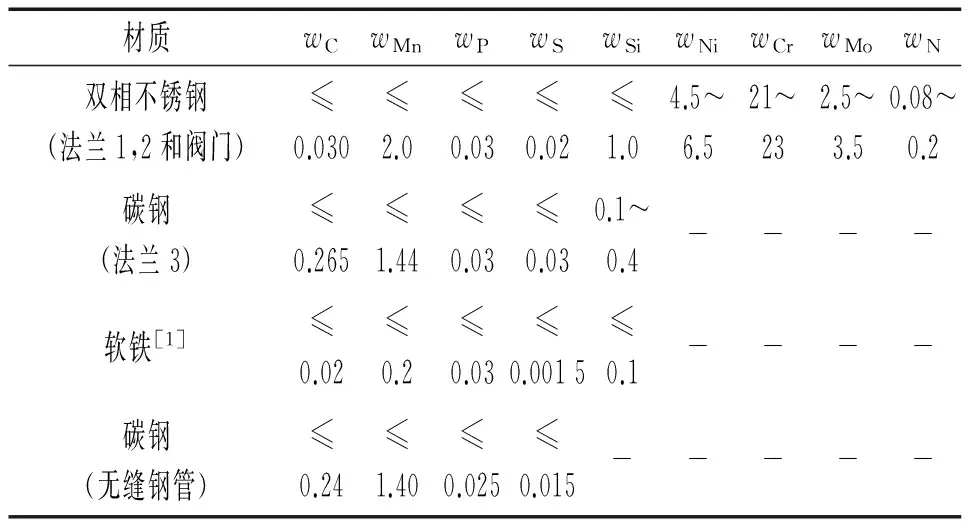

1.4注水系统材料

如图4所示,注水阀组的角式截流阀和闸阀及其自带法兰为RJ环连接面法兰,材质均为双相不锈钢(S31803)(图3中1及2为阀门法兰)。图3中1下部管线端连接的法兰为碳钢(白色),阀组边连接法兰3材质为碳钢(ASTM A694)。高压椭圆密封环的材料均为软铁。连接管线为碳钢无缝钢管(API5L PSL2 X60)。相关材质化学成分见表1。

图4 注水阀组现场安装图Fig. 4 Water injection manifolds

双相不锈钢S31803含碳量低,含铬量高,并含钼、镍等抗腐蚀元素,因此,耐蚀性好,主要用于石油,化工等耐盐耐高温浓硝酸的场合。ASTMA694碳钢法兰为高强度传输管线用法兰,主要用于海洋、石油、天然气等高压管道,法兰通过的气体中含硫化氢(H2S)等有毒气体, 对法兰的机械性能要求很高。碳钢无缝钢管用于高压流体输送。软铁椭圆密封环用于高温、高压工况,适用于高压法兰,其密封持久可靠,能够适应载荷频变的工况条件。但是在金属环垫表面受损的情况下,不可继续使用。

表1 相关材质化学成份(质量分数)Tab. 1 Chemical composition of the materials %

材料选择方面,应该避免不同材质的金属接触,尤其是在强腐蚀环境中。

2 腐蚀泄漏原因

高压注水阀组发生腐蚀的类型为一种或者几种腐蚀情况同时存在,主要是氧腐蚀,冲刷腐蚀和电偶腐蚀。

2.1氧腐蚀

油田回注水为高矿化度、重腐蚀的污水。其中含有的Cl-具有较强的穿透性[2],能够破坏金属表面形成的腐蚀产物膜和钝化膜,形成局部腐蚀加速。因此,回注水的腐蚀危害性很大,主要腐蚀介质为溶解氧。

氧本身具有较大的电负性和较高的电极电位(+0.40 V),具有较强的氧化势和阴极去极化能力。在水处理系统的弱酸性介质中,溶解氧依附于铁中的惰性非金属杂质上,并与金属设备组成以铁(-0.44 V)为负极、铁中的杂质(如碳元素)为正极的腐蚀电池。具体电化学反应如下:

(1)

(2)

同时,Fe(OH)2极易被氧化生成胶体颗粒Fe(OH)3,使水中的不溶固体含量上升,化学反应方程式为:

(3)

(4)

由于阀门的设计压力为25MPa,设备螺栓的预紧力均按照设计压力考虑,正常工况下系统内的高水压将密封结构顶至与密封面接触均匀,形成密封。工程投运时,预紧力没有达到设计要求,预紧力不均匀,因此密封环不仅无法达到密封要求,并且容易泄漏。目前系统在低压状态下运行,由于预紧力的不均匀导致密封有微弱的渗漏,密封槽内渗水,为腐蚀提供了条件,介质中溶解的氧发生氧还原反应,金属铁被氧化腐蚀。因此,对于这种强腐蚀性介质应该尽量减少氧含量,安装法兰时应达到要求的螺栓预紧力。

2.2电偶腐蚀

注水阀组中1号2号和3号法兰处密封圈的腐蚀泄漏是由于法兰为双相不锈钢和碳钢材质,密封圈为软铁,它们之间直接接触后发生电偶腐蚀造成的。通常,异种金属在腐蚀性介质中接触,当电位差高于50mV时即会发生电偶腐蚀。在含氯化盐介质中,软铁的电位序约为-0.44V,碳钢的电位序为-0.40V,双相不锈钢的电位序为+0.12V[3]。因此,这3种金属接触均会发生电偶腐蚀。铁的腐蚀电位会随着介质中氯离子含量的增加而减小,因而更容易被腐蚀。不锈钢和软铁的接触处,软铁在介质中作为阳极而被腐蚀。腐蚀特征为在阳极表面出现沟槽,凹坑等局部腐蚀,接触面越大,电偶腐蚀越严重[4]。双相不锈钢中由于含有铬,镍、钼元素,并且碳含量降低,增加了耐氯化物腐蚀能力[3]。因此,双相不锈钢法兰槽没有发生腐蚀。而碳钢法兰的法兰槽出现均匀腐蚀及局部坑蚀。电位序会随着介质的不同而发生变化,电位差也会波动。但是顺序不会改变。因此,密封钢圈应该尽量选择与法兰电位相同的材料,防止出现电偶腐蚀。

2.3冲刷腐蚀影响

冲刷腐蚀也叫磨损腐蚀,是指材料受到高速流动的粒子冲击时表面出现腐蚀的现象,主要与流速、压力和攻角有关[5]。当流体在高压状态下高速运行时,流速越大,腐蚀速率越大。当介质具备了化学腐蚀的条件时,流体力学的条件就成为腐蚀发生的重要因素,如流体流动的攻角、压力、温度、固体颗粒的大小、流速、材料的机械性能等。当流体发生90°转向时,截流阀和弯头所受的冲击力最大,导致震动和冲刷腐蚀的发生。

注水阀组3号法兰下缘出现坑蚀的主要原因是冲刷腐蚀。含固体杂质和腐蚀介质的流体在法兰处及转向处发生紊流、气蚀及磨损腐蚀,导致碳钢法兰的坑蚀。同时,震动以及高速流动的介质也是渗漏的诱因。不溶固体在高速流动的液体内加剧了对于弯头、法兰的冲刷腐蚀。

3 结论及防治措施

根据以上对注水系统介质、压力、材料、安装等方面的分析,注水撬的腐蚀是多方面引起的腐蚀,与运行状态、密封方式、金属材料都有关系。为解决注水阀组腐蚀泄漏问题,建议采取以下具体措施:

(1) 对水渠来的清水,检查真空脱氧塔的运行情况,加入适宜的除氧剂,尽可能降低清水中的O2含量;

(2) 加强注水罐的氮气密封效果,使阀组注水系统与空气隔绝;

(3) 1号法兰密封环更换为双相不锈钢材质,以保证与法兰的电位序一致,避免密封环发生电偶腐蚀;

(4) 2号法兰密封环更换为绝缘垫片,螺栓采用绝缘套筒以隔绝碳钢法兰和双相钢法兰;

(5) 3号法兰密封环更换为碳钢材质。由于该法兰的主要功能是撬边界连接,建议将该法兰切除,直接将管子连接以避免法兰处的腐蚀。

(6) 调整集中处理站注水泵的压力,从上游控制系统流量,减少对阀组的冲刷腐蚀。

随着油田进入注水开采阶段,注水量开始增加,注水系统的维护和检测成为油田生产的重心。分析注水系统的腐蚀泄漏问题需要从腐蚀性介质、配管方式、工艺流程、流体力学、机械材料学以及腐蚀机理等方面进行全面分析,才能从根本上找到原因。

[1]吕文俊,张洲,余亚平. 工业软铁冶炼工艺研究[C]//河北省冶金学会,2012年钢锭制造技术与管理研讨会论文集. 北京:冶金工业出版社,2012:113-116.

[2]曹怀山,谭云贤,罗杨等. 注水井腐蚀原因分析及防护对策[J]. 石油与天然气化工,2010,39(2):151-154.

[3]黄桂桥. 金属在海水中的腐蚀电位研究[J]. 腐蚀与防护,2000,21(1):8-11.

[4]杨刚,李明,周国英,等. YK6H井高压阀门腐蚀及防护对策[J]. 石油化工腐蚀与防护,2014,31(2):29-32.

[5]叶帆. 介质流态对凝析气集输管道的腐蚀影响分析[J]. 天然气与石油,2009,27(6):22-24.

Corrosion Condition of High Pressure Water Injection Manifolds

LI Hai-rong1, ZHENG Li-gui2, GU Feng1

(1. China Petroleum Engineering Corporation, Beijing 100085, China;2. China Petroleum Construction Corporation,Beijing 100120, China)

An oilfield in Iraq is exploited with water flood. Severe leakage and corrosion happened for high pressure water injection manifolds after 3 years production. Serious noise and vibration arose for some of low pressure operation skids. Analyses of 3 typical corrosion points of the manifolds, indicated that high chloride, high TDS (total dissolved solids) and oxygen were the key reasons of corrosion. And the system operation condition, sealing method and material selection also played a role for the corrosion. Thus, a comprehensive analysis should be carried out for the corrosion and leakage problems. Through analyzing the corrosion fluid, piping, fluid mechanics, materials and corrosion mechanism, the corrosion reasons were discussed and some relative protection measures were suggested.

high pressure water injection manifolds; corrosion and leakage; noise; vibration; fluid analysis

10.11973/fsyfh-201605018

2015-02-16

李海荣(1972-),高级工程师,硕士,从事油气集输设计及项目管理工作,18210951812,cpei-lhr@163.com

TG174

B

1005-748X(2016)05-0434-04