锂离子电池和金属锂离子电池的能量密度计算

吴娇杨,刘 品,胡勇胜,李 泓

锂离子电池和金属锂离子电池的能量密度计算

吴娇杨,刘 品,胡勇胜,李 泓

(中国科学院物理研究所,北京 100190)

锂电池是理论能量密度最高的化学储能体系,估算各类锂电池电芯和单体能达到的能量密度,对于确定锂电池的发展方向和研发目标具有重要的参考价值。本工作根据主要正负极材料的比容量、电压,同时考虑非活性物质集流体、导电添加剂、黏结剂、隔膜、电解液、封装材料占比,计算了不同材料体系组成的锂离子电池和采用金属锂负极、嵌入类化合物正极的金属锂离子电池电芯的预期能量密度,并计算了18650型小型圆柱电池单体的能量密度,为电池发展路线的选择和能量密度所能达到的数值提供参考依据。同时指出,电池能量密度只是电池应用考虑的一个重要指标,面向实际应用,需要兼顾其它技术指标的实现。

锂离子电池;金属锂离子电池;能量密度;18650电池;电芯

锂离子电池已经成熟应用于消费电子类产品以及电动工具、电动自行车等小型动力锂离子电池市场中。近几年随着新能源电动汽车、储能、通信、数据中心等新兴领域的发展,带动了大容量锂离子电池的发展。各个领域都对提高锂离子电池能量密

度提出了进一步要求[1]。图1参考了CRABTREE等[2]总结的过去25年小型圆柱(18650电池,以松下公司产品作为主要参考依据)锂离子电池能量密度的数据,绘制了能量密度发展路线图。Sony公司在1991年将锂离子电池首先进行商业化,最初的能量密度为80 W·h/kg[3],经过25年的发展,锂离子电池的能量密度已经达到265 W·h/kg,是过去的3倍多。图1可以看出,过去锂离子电池能量密度的提升基本上是线性关系,按照这一发展速度,预计到2020年锂离子电池能量密度应该提升到300

W·h/kg,2025年能量密度达到320 W·h/kg,2030年能量密度达到390 W·h/kg。但是目前可以利用的材料电极体系和电池技术是否能持续维持这一线性发展速度还需要细致考虑。

高能量密度电池是各国政府及领先电池企业竞相布局、重点研发的方向。日本政府早在2009年就提出了高能量密度电池的研发目标[4],2020年,纯电动汽车用动力电池电芯能量密度为250 W·h/kg,2030年达到500 W·h/kg,2030年以后发展到700 W·h/kg。美国政府USABC在2015年11月将2020年电芯能量密度由原来的220 W·h/kg修订为350 W·h/kg。《中国制造2025》确定的技术目标是2020年锂离子电池能量密度到300 W·h/kg,2025年能量密度达到400 W·h/kg,2030年能量密度达到500 W·h/kg。显然,按照原来的发展速度,2020年可以达到日本和中国提出的目标。2025年实现400 W·h/kg,2030年实现500 W·h/kg的目标,需要有超越原来发展速度的创新研发。同时需要指出的是,在消费电子、电动汽车、航空航天等领域,电池体积能量密度更为重要。目前18650圆柱锂离子电池电芯能量密度达到了650~680 W·h/L,软包及铝壳动力电池电芯的能量密度达到450~490 W·h/L(图1)。

锂离子电池的活性储能材料为正负极材料,提升能量密度的办法对于正极来说是提高放电电压和放电容量。对于负极材料来说是高容量和低的平均脱锂电压。在实际电池中,正负极材料具有高的压实密度有利于高的体积能量密度以及高的质量能量密度的实现。优秀的倍率特性将有利于高能量密度、功率密度在实际充放电过程中的实现,具备长循环寿命可以使高的能量密度在较长的服役期间维持,因此电池的实际能量密度也与倍率特性、循环特性以及材料的特例特性有关。以提高能量密度为主要发展目标的第三代锂离子电池中,正负极材料都在处于升级换代的阶段[5-6]。锂离子电池之后,进一步提升能量密度将朝着采用金属锂负极的电池发展,包括采用嵌入化合物正极,金属锂负极的金属锂离子电池以及锂硫电池和锂空气电池等。

ZU等[7]对化学储能的理论能量密度进行了系统的计算。目前锂离子电池技术实际能量密度可以达到理论能量密度的62%(18650电芯),参考这一数值,可以初步估算各类电池实际能达到的能量密度。本工作首先在考虑活性材料和非活性材料的基础上,计算了不包括封装材料和极耳的电芯的能量密度。然后计算了圆柱型18650单体的能量密度。根据计算得到了预期能量密度,在此基础上进一步核算了电池成本。

1 不同负极材料的锂离子电池电芯能

量密度计算

正负极材料的选择决定了电池能量密度。不少文献中关于电池能量密度的计算,主要是基于单一的活性正极材料的质量计算,有些文献考虑了正负极材料的活性材料质量之和,这种计算忽略了非活性电池材料的质量,报道的结果与实际可能达到的偏差较大,容易误导读者。近几年考虑非活性物质对电芯能量密度计算的工作已经开展起来[8-9]。

本工作中,我们按照文献[9]的计算方法,计算了目前已知的常见正、负极材料组成的锂离子电池的能量密度,其容量和电压分别参见表1和表2。从近年来的发展趋势看,正极材料的容量正不断提升,为此我们给出了高中低3种容量的选择,较低数值是目前的商业产品的水平,较高值是预计未来可能达到的水平,如LCO设定的最高容量为220 mA·h/g,NCM811设定的容量为220 mA·h/g,富锂正极的容量设定为300 mA·h/g,NCA设定为220 mA·h/g。这些数值并非技术研究已经达到的最高值,与理论值还有一些差距。而且富锂锰基正极材料2 V以上的容量做到了320 mA·h/g,硅负极的容量可以达到4000 mA·h/g,但是正、负极活性材料的最高容量的选择没有采用报道中的最高值,而是考虑综合技术指标实现的可行性选择了表 1和表2的数值。即便如此,表1和表2中最高容量值的实现依然具有很大的挑战,特别是在控制体积膨胀、倍率特性、循环性方面。表3给出了除去封装材料和引线,封装材料内部的非活性材料的典型参数[9]。

表1 计算所用正极活性物质及其比容量、电压

注:比例参考文献[9]。

由于电池外壳形状各异,目前也不统一,本工作中电芯是指不含封装材料和引线的所有其它材料,大部分的计算是基于电芯的结果。而且是按照文献[9]提供的计算依据,实际上需要注意,由于电极涂布的允许厚度对这个计算结果有较大的影响,因此不同几何形状的电池,不同非活性材料的特征参数不同,会对计算结果有一定的影响。本工作在固定了文献[9]的计算依据后给出了电芯能量密度的计算结果,这些结果可以在一定程度上预测不同类型的正负极材料匹配后的能量密度的相对高低,但实际电池与这些计算结果还会有一定偏差,与电池制造工艺密切相关,请读者特别注意。

在此基础上,我们还计算了18650型电池单体的能量密度,在本工作后续的描述中,包含封装材料和极耳的称之为电池单体。而约定俗成的叫法是把单体电池也叫电芯,因此提请读者注意本工作计算时电芯定义和文献中说的电芯的区别。

图2(a)~(j)展示了10种不同负极与16种正极材料组合形成的电芯的能量密度的计算结果。图2(i)表明,Li-rich-300对Si-C-2000的电芯体系,在所有的电池体系中具有最高质量能量密度584 W·h/kg以及最高体积能量密度1645 W·h/L。该数值不包括封装材料与极耳。按照目前的理解,实际电池中富锂锰基正极材料和硅负极实现300 mA·h/g和2000 mA·h/g还是非常困难的,现有的富锂锰基正极材料也还需要提高倍率性能[10-11]。计算结果中,能量密度排名第二的是LCO-220对Si-C-2000,可以分别达到536 W·h/kg和1597 W·h/L。LiCoO2理论比容量是274 mA·h/g,目前报道的可逆容量已经达到了220 mA·h/g[12-14]。LiCoO2的放电可逆容量可以达到240~260 mA·h/g,但高容量LiCoO2(>180 mA·h/g)应用还需要解决高电压电解液、析氧、结构不可逆转等问题。

(a)石墨 (b)软碳SC-250

(c)软碳SC-400 (d)硬碳-250

(e)SiO-420 (f)SiO-1000

(g)Si-C-450 (h)Si-C-1000

(i)Si-C-2000 (j)钛酸锂

图2 不同负极材料与不同正极材料匹配的电芯能量密度计算(a)石墨;(b)软碳SC-250;(c)软碳SC-400;(d)硬碳-250;(e)SiO-420;(f)SiO-1000;(g)Si-C-450;(h)Si-C-1000;(i)Si-C-2000;(j)钛酸锂

Fig.2 Calculated energy densities of Li-ion battery (core parts in the cell) using different anodes (a) Graphite; (b) SC-250; (c) SC-400; (d) HC-250; (e) SiO-420; (f) SiO-1000; (g) Si-C-450; (h) Si-C-1000; (i) Si-C-2000; (j) LTO

2 金属锂离子电池电芯能量密度计算

以上电芯的计算结果中负极材料均为锂离子电池负极。石墨的理论比容量为372 mA·h/g[15],目前可逆容量能达到365 mA·h/g,高容量硅基负极材料可逆容量可以达到1000~1500 mA·h/g,但在脱嵌锂过程中存在较大体积膨胀和收缩,实际电池中高容量难以全部发挥,目前实际应用的含硅复合负极的比容量仅为380~450 mA·h/g。金属锂的理论比容量达到3860 mA·h/g,即使利用率为33%,容量也可以达到1287 mA·h/g,而且负极可以作为锂源。用金属锂作为电池负极的可充放锂电池研究很早就已经受到人们的关注[16],但金属锂枝晶和孔洞的不均匀生长、与电解液的持续副反应、体积膨胀问题、循环过程中的界面稳定性、由此导致的安全性问题还未得到最终解决。然而,一旦这些问题获得解决,将具有重大的应用价值,因此本工作针对金属锂作为负极,也计算了与不同正极材料匹配的电芯能量密度。当一个电池的正极材料为锂离子电池中常用的嵌入化合物正极,负极为金属锂或含金属锂的复合材料时,这种电池本工作称之为金属锂离子电池(metallic lithium ion batteries,Li/LiMX,缩写为MLIB)。

考虑了现有技术以及不同电池中金属锂容量的发挥可能不一样,本工作计算了金属锂利用率分别为100%(比容量为3860 mA·h/g)、80%(比容量为3088 mA·h/g)、50%(比容量为1930 mA·h/g)以及33%(比容量为1287 mA·h/g)匹配不同正极材料的MLIB电池的能量密度。图3可以看出当金属锂容量全部发挥时,不同正极材料的MLIB分别达到如下能量密度:LCO-220(587 W·h/kg)、LMO(320 W·h/kg)、NCM811(485 W·h/kg)、NCA-220(483 W·h/kg)、LNM(387 W·h/kg)、Li-rich-300(649 W·h/kg)。从体积能量密度来看,可以达到如下体积能量密度:LCO-220(1545 W·h/L)、LMO(837 W·h/L)、NCM811(1232 W·h/L)、NCA-220(1224 W·h/L)、LNM(1019 W·h/L)、Li-rich-300 (1575 W·h/L)。与图2对比可以看出,对于相同正极的体系,金属锂离子电池相比锂离子电池具有显著更高的能量密度。如Li-rich-300正极材料在金属锂作为负极时,能量密度可以达到649 W·h/kg,即使是金属锂的容量发挥33%时,电芯的能量密度也可以达到521 W·h/kg。富锂锰基正极材料目前低温容量保持率及倍率特性还有待提高,综合来看,高容量钴酸锂作为正极的金属锂离子电池在质量能量密度和体积能量密度上很有优势。

3 18650单体电池能量密度估算

以上电芯能量密度计算结果,是将非活性物质集流体、导电添加剂、黏结剂、隔膜、电解液等因素考虑进来,计算得到不同正负极材料体系的能量密度,如果将连接的极耳以及封装材料也考虑进来,

(a) (b)

(c) (d)

图3 金属锂作为负极的电芯能量密度计算(a)Li容量全部发挥;(b)Li容量发挥80%;(c)Li容量发挥50%;(d)Li容量发挥33%

Fig.3 Calculated energy densities of Li-ion battery core using lithium metal as anode(a)100% lithium utilization; (b)80%lithium utilization; (c)50%lithium utilization; (d)33% lithium utilization

即为单体电池的能量密度。表4、表5给出松下NCR18650圆柱电池和Prismatic系列软包方型单体电池的性能参数[17]。可以看出,在表中所列的松下18650型号电池中,NCR18650B单体电池的质量能量密度最高为249 W·h/kg、体积能量密度最高为687 W·h/L。松下Prismatic系列电池中UF495255ST单体电池的质量能量密度最高为220 W·h/kg、体积能量密度最高为508 W·h/L。

表4 松下NCR18650电池性能及参数

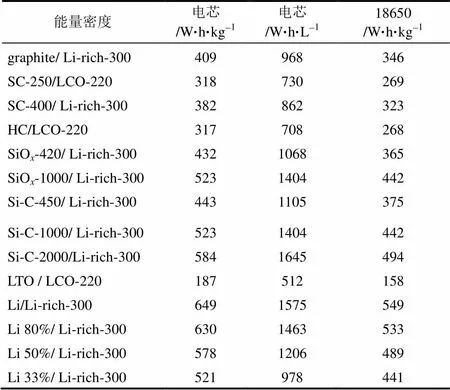

以NCR18650单体电池为标准,在电芯能量密度基础上,将极耳以及封装材料考虑在内,即可得到18650单体电池能量密度。18650极耳以及封装

材料占单体电池的质量分数一般为15%~20%,典型值为15.4%左右,我们以15.4%质量分数为基础,估算得出单体电池的能量密度。表6总结了锂离子电池、金属锂离子电池,不同负极材料所对应的电芯最高能量密度以及18650单体电池最高能量密度。其中Li-rich-300对Si-C-2000电芯体系,在所有的电池体系中具有最高电芯能量密度为584 W·h/kg,单体电池最高能量密度为442 W·h/kg。表7给出Si-C-1000负极与不同正极材料电芯、单体能

表6 不同负极材料的最高电芯能量密度、最高单体能量密度总结

量密度,其中LCO-220电芯能量密度为492 W·h/kg,单体电池能量密度为416 W·h/kg;LMO电芯能量密度为275 W·h/kg,单体电池能量密度为233 W·h/kg;NCM811电芯能量密度为399 W·h/kg,单体电池能量密度为338 W·h/kg;NCA-220电芯能量密度为398 W·h/kg,单体电池能量密度为337 W·h/kg;LNM电芯能量密度为336 W·h/kg,单体电池能量密度为284 W·h/kg;Li rich-300电芯能量密度为523 W·h/kg,单体电池能量密度为442 W·h/kg。可以看出,由于封装材料所占电池总体比例更多,导致电池能量密度进一步降低。

本计算中,只给出了18650单体电池能量密度的计算结果,统一以NCR18650单体电池15.4%的极耳以及封装材料质量分数进行估算,实际电池中,不同型号、形状、封装材料的电池,封装材料和极耳占电芯的质量分数差别较大。如软包电池封装材料和极耳所占比重一般为2%~6%。但由于18650电芯中极片可以耐受更大的张力和电流密度,易于散热,因此极片涂层可以更厚,而卷绕式软包电芯中在弯折处容易脱落,且内部单极耳或多极耳所占体积较大,因此小尺寸软包电池的质量能量密度与体积能量密度均不如18650圆柱电池,大尺寸软包这方面情况由于封装材料占比低于2%而可以超过18650电芯。对于动力电池而言,关键是看电池包的质量能量密度和体积能量密度,这与热管理、散热、模块设计、安全性、电源管理系统等密切相关。单体电池能量密度的差异在电池包上未必表现出相同的差异比例,有时甚至有可能相反,本工作对此不做进一步讨论了,本工作主要的目的是比较不同材料体系组合形成的电芯哪些材料体系的质量和体积能量密度最高。

4 电池能量密度与续航里程的关系

续航里程是电动汽车的核心指标,为了提升续航里程,最简单的办法是直接增加单体电池或电池模块的数量和容量,这样同时也会相应增加电池在电动汽车中所占的成本;另一种是在汽车电池包体积或电池包质量不变的前提下,提升电池的能量密度。以北汽EV200(整备质量1.290 t)为例,百公里耗电为14 kW·h,电池箱为220 L,寿命要求为20万公里。电池的质量能量密度为180 W·h/kg时,EV200标准工况常温下的续航里程为200 km。循环寿命的估算需要考虑全寿命里程设计要求,每次使用续驶里程和寿命末期每次充电续驶里程因素,这样估算20万公里需要的电池循环寿命为2000次;在不提高电动汽车能量利用效率[10.85 kW·h/(100 km·t)],保持电池包体积不变的情况下,当电池的质量能量密度达到400 W·h/kg时,电动汽车的续航里程可以达到521 km,20万公里要求的电池循环寿命估算值为600次,如果能达到这一技术水准,将解决消费者对电动汽车里程焦虑的问题(表8)。从前面的计算结果看,高容量钴酸锂正极、富锂锰基正极匹配高容量硅负极的锂离子电池有可能实现这一目标,而大部分的金属锂离子电池都可以实现这一目标。

表8 电池能量密度与电动汽车续航里程关系的估算

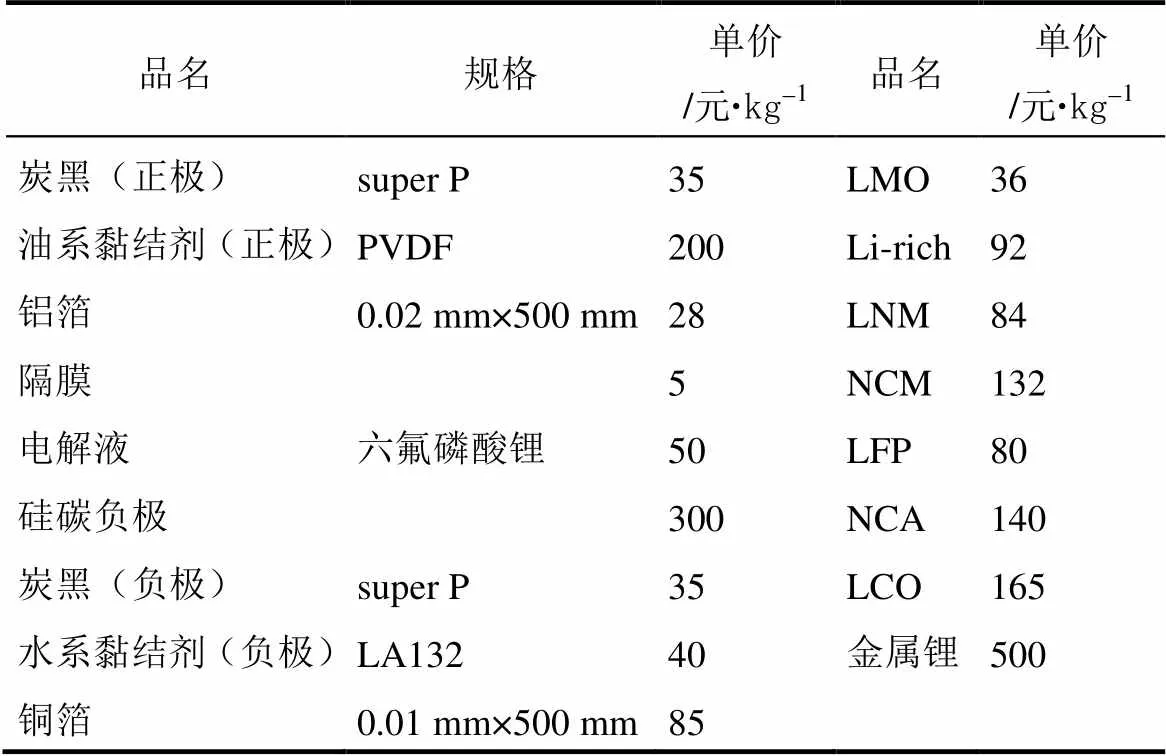

5 高能量密度锂电池的成本

依据现有产业化的电芯组成和工艺条件,可以大致推算出不同电池电芯原材料成本价格,所用原材料的成本参见表9。均以100 A·h容量的电芯为例,图4展示了以硅碳为负极与不同正极材料组成的锂离子电池电芯的成本以及金属锂作为负极材料,富锂,NCM作为正极材料的金属锂离子电池电芯的成本。图4可以看出电池成本中,正极材料和电解液的成本接近电芯成本的37%~56%(除LMO),硅碳负极成本普遍接近38%~48%,占电芯成本比重较大。其中LMO正极体系电芯成本最低为0.39元/瓦时,富锂正极电芯成本其次为0.40元/瓦时,LCO正极电芯成本最高为0.65元/瓦时;当金属锂作为负极时,富锂,NCM作为正极材料电芯成本分别为0.2元/瓦时和0.29元/瓦时。相比于硅碳作为负极而言,由于金属锂负极具有更高的能量密度,成本显著降低。

表9 100 A·h电芯原材料成本

需要说明的是,电芯材料的成本约占电池制造成本的60%~70%。以上成本估值还需要除以0.6~0.7,才是单体电池的实际成本。从计算结果来看,金属锂离子电池的成本相对于锂离子电池,还可以进一步下降到甚至低于铅酸电池的程度。

6 综合技术指标

电池的应用需要考虑综合技术指标,单一追求能量密度是不够的,还应关注功率密度、充电速率、循环寿命、服役年限、能量效率、安全性指数、单体电池成本等其它技术指标,这些指标是衡量电池性能“优劣”的主要因素,电池能够应用与否取决于某项技术指标能否满足应用的最低要求,这称之为“木桶效应”。锂离子电池的应用领域主要为纯电动汽车、消费电子产品、混合动力汽车以及大规模储能。不同应用领域,对锂离子电池各个性能指标的要求不尽相同,图5(a)展示了不同应用领域主要技术指标的蜘蛛图,示意图上每个指标值的大小,即为该指标的标签值与对应坐标值的乘积。

对于纯电动汽车技术要求几乎是最高的,要求电池具有较高的能量密度、功率密度,实现快速充电,良好的安全性,长循环寿命和服役寿命。而对于消费电子产品,循环寿命的要求一般3年,1000次即可。对于储能电池,能量密度、功率密度的要求不是直接的,对循环寿命、服役年限、成本要求很高。图5(b)展示了纯电动汽车各个指标期望值与目前实际值的蜘蛛图,最外面一圈为理想的期望值,内圈为纯电动汽车电池目前水平值,目前的差距还较大,需要开发新的动力电池技术。

新型电池的开发,需要精确了解具体应用需求提出的所有关注技术指标的最低值以及期望的最高值,了解行业内应用的准入门槛、目前最高水准、理论发展的上限等,这样有利于找准产品适合的技术定位和市场定位。

(g) (h)

(i)

图4 锂离子电池电芯成本估算

Fig.4 Cost of Li-ion battery cell (core parts in the cell)

7 结 语

从1990年到现在,电池实际能量密度的提高主要是提高正负极活性物质在电池中的质量比例,降低非活性物质的质量比。技术方面,目前的确还有可能进一步降低隔膜、Cu、Al箔的厚度和质量以及封装材料的质量分数,但挑战非常大。选择新的正负极材料体系,成为提高电池能量密度相对更容易的技术选择。从计算的结果可以看出,采用高容量的硅碳负极,富锂锰基正极,18650电池能量密度可以达到442 W·h/kg,相应的电芯价格可以降至0.4元/瓦时,能很好地满足纯电动汽车对续航及成本控制的要求。而采用富锂锰基的金属锂离子电池的电芯质量能量密度最高,可以达到521 W·h/kg,成本可以降到0.2元/瓦时。目前采用液态电解质的可充放金属锂电池存在较大的技术瓶颈,主要是金属锂与液体电解液的化学与电化学副反应,后续固态电池将有望解决这些难题。需要注意的是,提升能量密度的同时还需满足其它性能指标的要求,这需要复杂艰巨的科学与技术的研究,充满挑战,但又富有强大的吸引力。

致谢:感谢北汽新能源俞会根总工提供的EV200的技术数据,感谢宁德时代新能源钟开富博士、东莞新能源科技有限公司李树军博士、深圳市电源有限公司中国电力科学研究院电工与新材料研究所刘道坦博士对本文。

[1] ARMAND M,TARASCON J M. Building better batteries[J]. Nature,2008,451(7179):652-657.

[2] CRABTREE G,KOCS E,TRAHEY L. The energy-storage frontier:Lithium-ion batteries and beyond[J]. MRS Bulletin,2015,40(12):1067-1078.

[3] LOEFFLER N,BRESSER D,PASSERINI S,et al. Secondary lithium-ion battery anodes:From first commercial batteries to recent research activities addressing the challenges in rechargeable lithium-ion battery technologies[J]. Johnson Matthey Technology Review,2015,59(1):34-44.

[4] NEDO.Secondary battery technoyogy 2008[EB/OL]. [2009-05-29]. http://app3.infoc.nedo.go.jp/informations/koubo/other/FA/ nedother- news.2009-05-29.2374124845/30ed30fc30de30c389e38aacP_516c958b7248518d65398a02[N/OL].

[5] 李泓. 锂离子电池基础科学问题——总结和展望[J]. 储能科学与技术,2015,4(3):306-318.

LI Hong. Fundamental scientific aspects of lithium ion batteries (XV)—Summary and outlook[J]. Energy Storage Science and Technology,2015,4(3):306-318.

[6] LUO F,LIU B,ZHENG J,et al. Review—Nano-silicon/carbon composite anode materials towards practical application for next generation Li-ion batteries[J]. Journal of the Electrochemical Society,2015,162(14):A2509-A2528.

[7] ZU C X,LI H. Thermodynamic analysis on energy densities of batteries[J]. Energy & Environmental Science,2011,4(8):2614-2624.

[8] NELSON P. Modeling the performance and costof lithium-ion batteries for electric vehicles[R]. Illinois:Chemical Sciences and Engineering Division,2011.

[9] BERG E J,VILLEVIEILLE C,STREICH D,et al. Rechargeable batteries:Grasping for the limits of chemistry[J]. Journal of the Electrochemical Society,2015,162(14):A2468-A2475.

[10] MCCALLA E,SOUGRATI M T,ROUSSE G,et al. Understanding the roles of anionic redox and oxygen release during electrochemical cycling of lithium-rich layered Li4FeSbO6[J]. Journal of the American Chemical Society,2015,137(14):4804-4814.

[11] CASTEL E,BERG E J,EL KAZZI M,et al. Differential electrochemical mass spectrometry study of the interface ofLi2MnO3center·(1-)LiMO2(M = Ni, Co, Mn) material as a positive electrode in Li-ion batteries[J]. Chemistry of Materials,2014,26(17):5051-5057.

[12] OZAWA K. Lithium-ion rechargeable batteries with LiCoO2and carbon electrodes-the LiCoO2system[J]. Solid State Ionics,1994,69(3/4):212-221.

[13] OHZUKU T,UEDA A. Solid-state redox reactions of LiCoO2R3m for 4 volt secondary lithium cells[J]. Journal of the Electrochemical Society,1994,141(11):2972-2977.

[14] GOODENOUGH J B,PARK K S. The Li-ion rechargeable battery:A perspective[J]. Journal of the American Chemical Society,2013,135(4):1167-1176.

[15] CHANG Y Q,LI H,WU L,et al. Irreversible capacity loss of graphite electrode in lithium-ion batteries[J]. Journal of Power Sources,1997,68(2):187-190.

[16] AURBACH D,ZABAN A,GOFER Y,et al. Recent studies of the lithium liquid electrolyte interface-electrochemical, morphological and spectral studies of a few important systems[J]. Journal of Power Sources,1995,54(1):76-84.

[17] 松下官网. https://na.industrial.panasonic.com.

Calculation on energy densities of lithium ion batteries and metallic lithium ion batteries

WU Jiaoyang, LIU Pin, HU Yongsheng, LI Hong

(Institute of Physics, Chinese Academy of Science, Beijing 100190, China)

Lithium batteries have the highest theoretical energy densities among all electrochemical energy storage devices. Prediction of the energy density of the different lithium ion batteries (LIB) and metallic lithium ion batteries (MLIB) is valuable for understanding the limitation of the batteries and determine the directions of R&D. In this paper, the energy densities of LIB and MLIB have been calculated by considering the active electrode materials and inactive materials inside the cell. For practical applications, energy density is essential but not the only factor to be considered, other requirements on the performances have to be satisfied ina balanced way.

lithium ion batteries; metal lithium ion batteries; energy densitycalculation; 18650 cell;

10.12028/j.issn.2095-4239.2016.04.007

O 646.21

A

2095-4239(2016)04-443-11

2016-04-11;修改稿日期:2016-05-05。

国家自然科学基金杰出青年基金(51325206)及国家重点基础研究发展计划(973)(2012CB932900)项目。

吴娇杨(1988—),女,博士研究生,研究方向为锂离子电池电解质,E-mail:wujiaoyang8@sina.com;通讯联系人:李泓,研究员,研究方向为固体离子学与锂电池材料,E-mail:hli@iphy.ac.cn。