H13等径角挤压模具早期失效分析及结构优化方案*

刘红丽 薛克敏 左 标 李 萍

(合肥工业大学材料科学与工程学院,安徽 合肥 230009)

H13等径角挤压模具早期失效分析及结构优化方案*

刘红丽薛克敏左标李萍

(合肥工业大学材料科学与工程学院,安徽 合肥 230009)

基于DEFORM-3D有限元软件,通过对较大截面尺寸试样等径角挤压(ECAP)变形过程中凹模过早失效问题进行分析。从模具的服役条件、自身结构以及模具热处理等方面探究了凹模早期失效的原因。结果表明:未变形坯料在已变形坯料的作用下产生的膨胀力以及应力集中是微裂纹产生并扩展的主要原因之一;此外,冷热循环热应力和模具自身结构的不合理也促使了模具的早期失效;采用预应力组合结构对模具进行优化,改进后实验效果良好。

H13钢;等径角挤压;裂纹;失效分析;优化方案

随着我国航空、航天技术的迅猛发展,特殊的服役条件对材料的组织、性能提出了越来越高的要求。因此,力学性能和使用性能优越的超细晶材料应运而生。等通道转角挤压(ECAP)技术被公认为是制备块体超细晶材料的最有效的方法之一[1-3]。但是ECAP模具却容易出现诸如开裂、磨损及塑性变形之类的失效形式。H13钢(4Cr5MoSiV1钢),具有较高的韧性、热强度和硬度,抗粘结力强,广泛地用于挤压模、锤锻模和模锻模。但由于模具本身的加工工艺缺陷和结构设计不合理等因素,近年来H13模具发生早期失效的现象呈上升趋势。

本例H13模具在进行超高强铝合金的等径角挤压实验时,服役一段时间便出现裂纹。为此,本文借助DEFORM-3D有限元软件对大尺寸Al-Zn-Mg-Cu合金的等通道转角挤压变形过程进行模拟,并对模具进行失效分析,从而提出模具结构的优化方案,并顺利完成批量变形试样试制,为以后的大塑性变形模具提供重要的指导意义。

1 模具结构

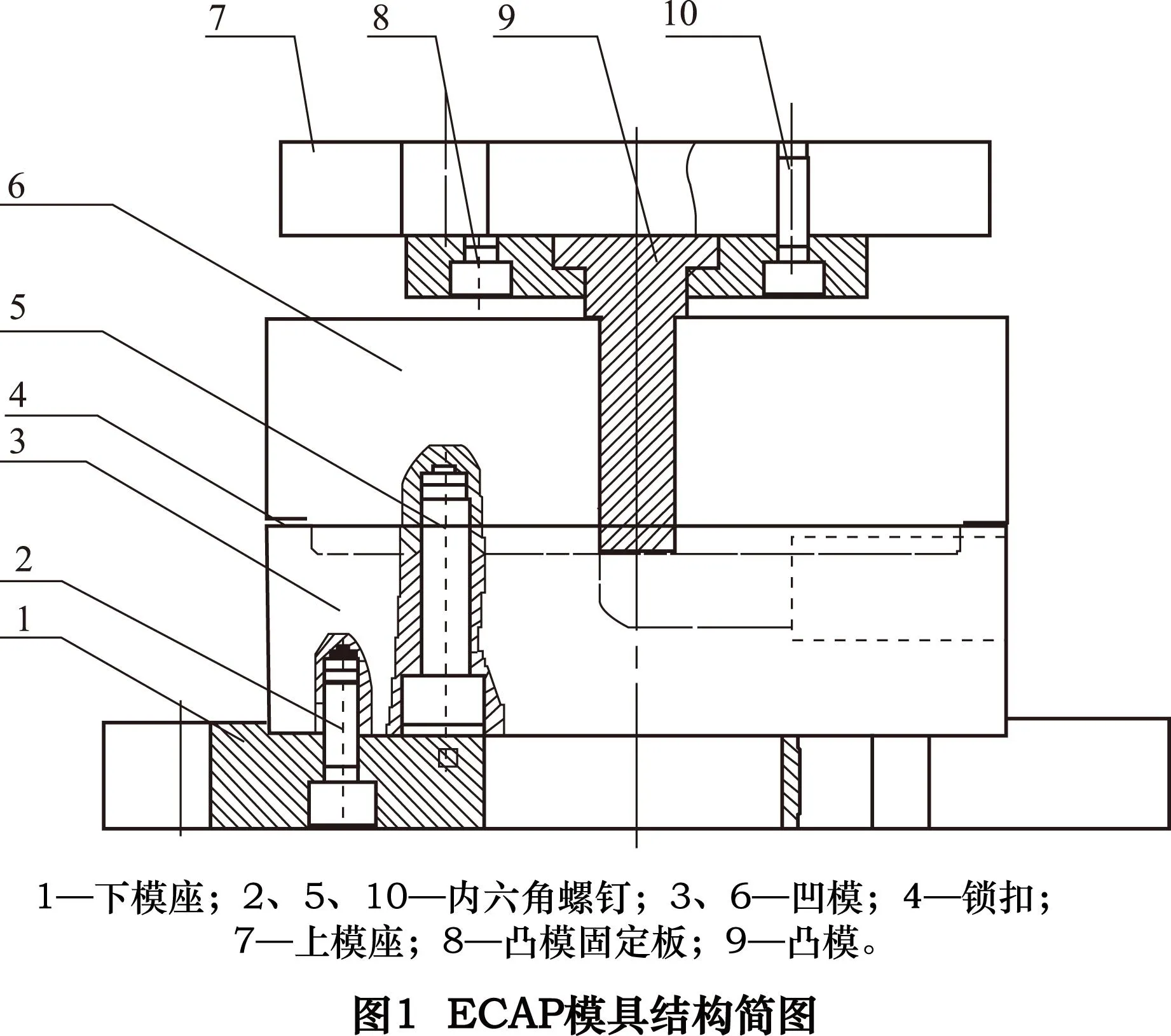

因传统的垂直分模ECAP模具,取件困难,且通道易发生变形,由于坯料截面尺寸相对较大,要求模具有更高的强度。因此,本副模具采用上下分模结构,加强了垂直通道的强度,并在出口处设置台阶,方便取料,模具结构示意图如图1所示。凹模的下半模3通过内六角螺钉固定在下模座1上,凹模的上半模6与下半模3通过螺栓5联接,下模座1固定在设备的旋转台上,凸模9安装在凸模固定板8上,并通过内六角螺栓固定在上模座7上,凹模外侧装有加热圈。实验在课题组自主研发的RZU200HF型2000kN的旋转压扭液压机上开展,模具实物及实验工装如图2所示。

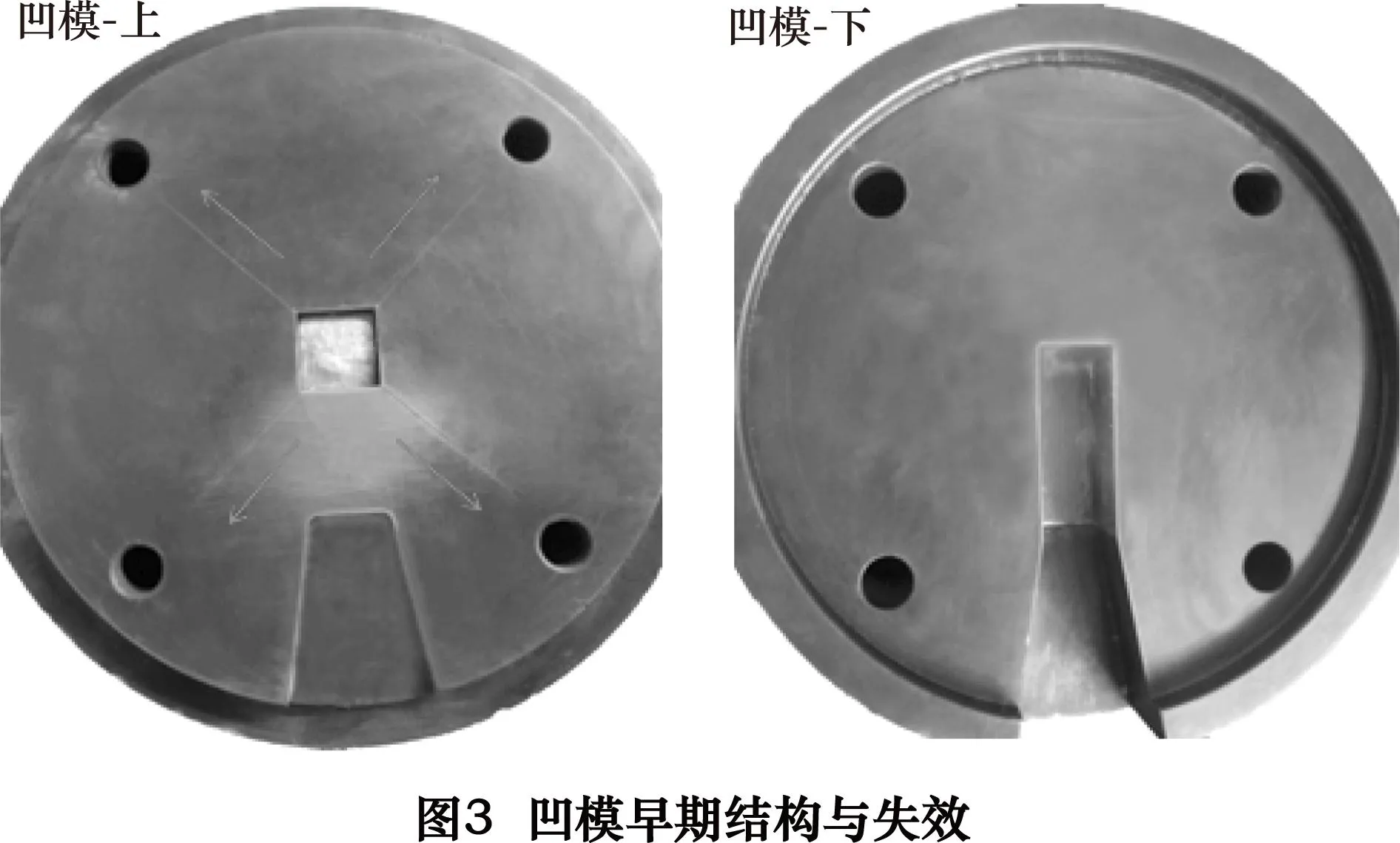

工作原理:利用加热圈将模具加热到400 ℃,从加热炉取出加热到400 ℃、石墨润滑充分的坯料,放入垂直通道,凸模以1mm/s速度下行,到达指定行程后,凸模回程放入第二根坯料,每两根坯料经过通道转角处变形后,凹模出口处可取出一根坯料。由于ECAP变形不改变坯料的截面尺寸,取出的坯料稍加处理并加热后可以指定变形路径(如A、BC、BA、C路径等,本例采用BC路径,即每次挤压后,旋转90°,旋转方向不改变)再次放入垂直通道挤压多道次。采用上述模具工装挤压第二批实验的第二根坯料时,冲头下行时出现异常,停工仔细观察,发现模口处出现裂纹,拆卸模具后在垂直通道的下模口四角处出现四条笔直的裂纹,径直延续到螺栓孔,图3中箭头方向为裂纹扩展方向。

2 变形过程及模具应力数值模拟分析

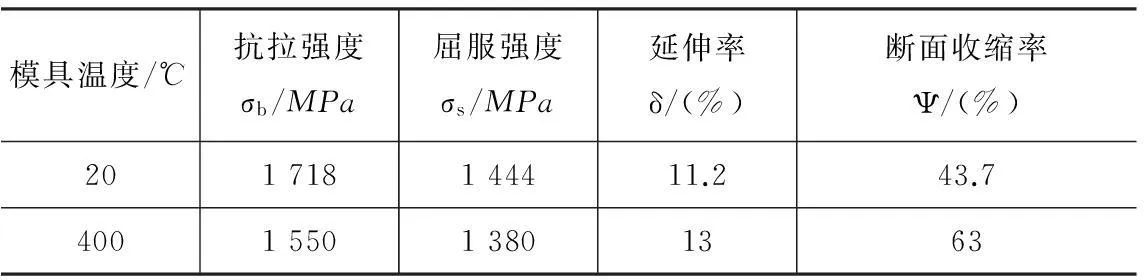

为了更好地分析凹模发生失效的原因,利用Deform软件对高强铝的ECAP变形过程进行有限元数值模拟,获取应力应变及成形载荷等相关场信息。参数设置:坯料尺寸25mm×25mm× 68mm,成形温度400 ℃。坯料材料为7A60铝合金,模具材料为H13钢,其高温力学性能如表1所示。

表1H13钢室温和工作温度下力学性能

模具温度/℃抗拉强度σb/MPa屈服强度σs/MPa延伸率δ/(%)断面收缩率Ψ/(%)201718144411.243.7400155013801363

2.1变形过程分析

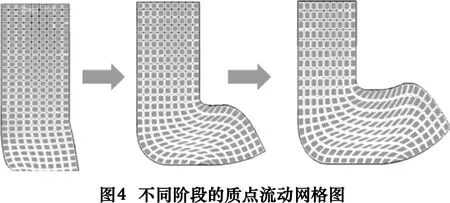

等径角挤压变形过程大致可以分为图4所示的3个阶段。开始阶段、过渡阶段以及稳定变形阶段。第一阶段为初始阶段,试样在冲头的推动下逐步下移,当接触到垂直通道的拐角部位逐渐发生类似镦粗的变形。第二阶段为过渡阶段,当拐角处金属达到屈服极限时,金属开始向水平方向流动。金属流向水平通道并发生剪切变形,该区域内不同部位金属所受到的阻力不同,因而流动速度也不相同(如图5所示)。外侧金属受到的阻力小,故外侧金属的流动速度大于内侧且从而导致金属头部的形状发生翘曲。第三阶段为稳定变形阶段,剪切变形趋于稳定,挤压力基本不发生变化。各阶段的载荷如图6所示。

2.2失效模具的等效应力场分析

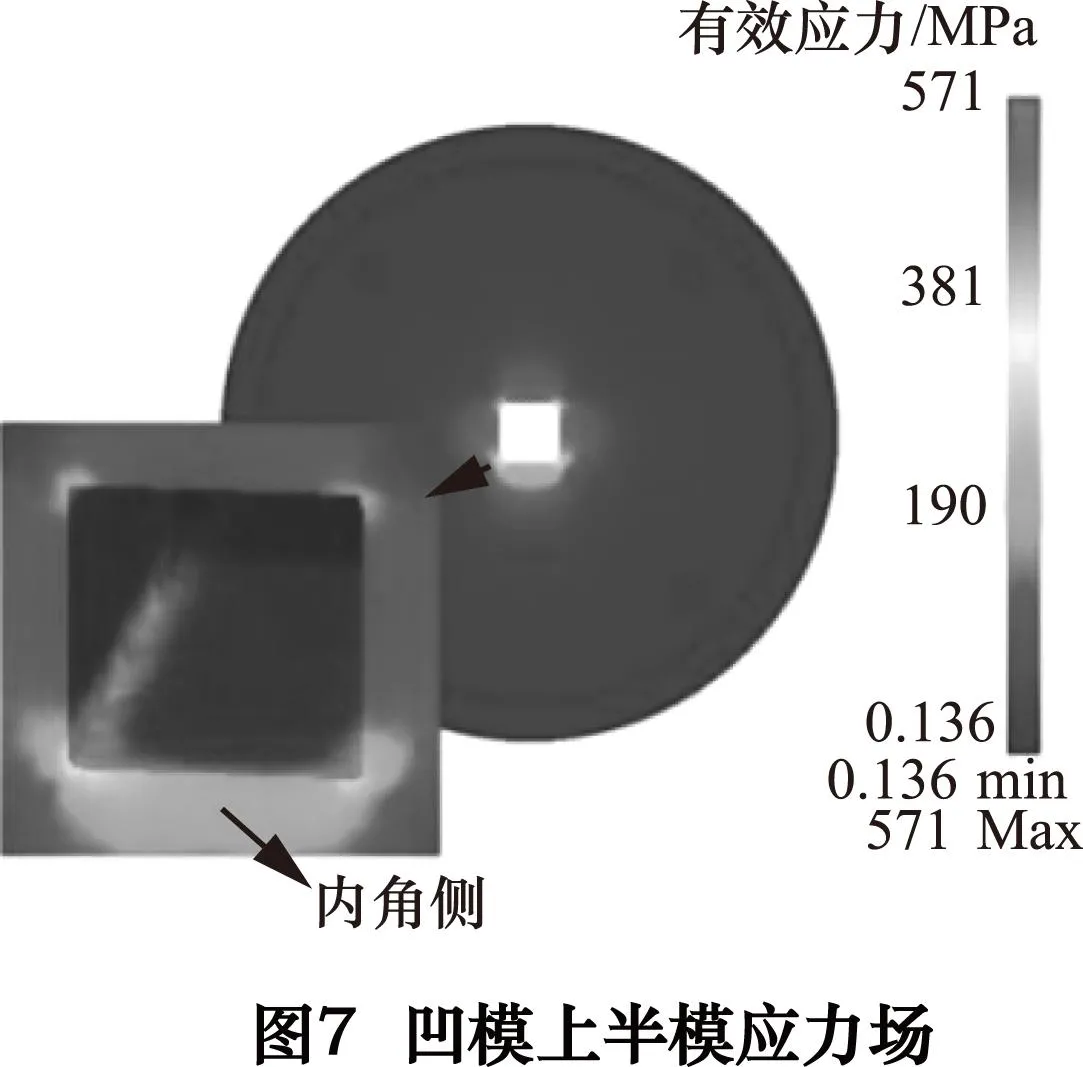

图7为凹模上半模的等效应力场,观察发现:应力成花瓣状主要分布在通道附近,由于ECAP的变形特点,处于模具内角侧的坯料变形剧烈,故模具内角侧的等效应力远大于其他三侧。另外,基于通道的截面形状为方形,四个直角部位出现了应力集中,最大值达到571MPa。通过数值模拟得到的一道次变形试样形貌与实际挤压的试样形貌完全一致(如图8所示),验证了数值模拟的可靠性。

3 模具失效原因分析

由模拟结果可知,上下分模的模具在开展ECAP变形实验时,凹模上半模不同部位的应力状态有很大差异。故从服役条件、模具结构以及热处理工艺等方面详细剖析模具发生早期失效的原因。

3.1服役条件

模口处出现的裂纹与模具失效时所处的服役环境密切相关。由实验时的工况可知,第一根坯料经变形后,产生加工硬化。而第二根坯料经退火后比较软,当冲头下行时,与冲头直接接触的第二根坯料不能很好地传递力,自身发生镦粗类变形,给上半模施加一个很大的膨胀力,这是微裂纹产生并扩展的主要原因之一。此外,由于工作时模具需要不断地刷水基石墨乳进行润滑,反复的升温降温,会导致循环热应力的产生,促使模具发生应力疲劳,形成裂纹源。

3.2模具结构

模具是否能够服役长久,与模具自身的结构密切相关。由图3凹模上半模的结构可知,本实验采用的是方形截面,通道棱角处容易出现应力集中,虽等效应力值远低于H13钢在400 ℃时的屈服强度,但由于服役条件恶劣,在冷热循环热应力以及模具自身成分、热处理等因素的综合影响下,在通道与4个螺栓孔一起形成的薄弱地带容易形成微裂纹。一旦裂纹萌生,变形金属会在外力的作用下嵌入裂纹部位,促使裂纹快速扩展[4-5]。

3.3模具热处理工艺及自身组织、成分的影响

热处理工艺是否合理是影响模具寿命的关键因素之一[6-8]。由图9可知,H13淬火硬度是随着温度的升高而提高的,这是由于淬火加热时碳化物会逐渐溶入奥氏体,且温度越高,溶入的越多,从而增加奥氏体中的碳及合金元素的含量,淬火后H13钢的硬度值会升高。若淬火温度过低,淬火后钢的硬度低,性能差,当温度低于1 020 ℃时,在淬硬区与未淬硬区会产生较大的拉应力,造成裂纹隐患。温度过高则导致残留奥氏体增多,晶粒粗大,断裂韧度值显著下降。热处理不当还会在钢表面形成氧化脱碳层,造成模具表面硬度低,且表面的膨胀系数与心部不同,容易产生内应力,增加裂纹倾向。本例模具尺寸较大,热处理质量不易控制,也为模具早期失效埋下了隐患。

碳化物、S、P等杂质的偏聚也会使组织不均匀,产生附加内应力,从而诱导模具裂纹的优先形成,这可以从相关资料和早期数据中得到证实[9-11]。因此模具钢的组织、成分均匀性也会对模具使用寿命造成影响。

4 模具结构优化

模具在服役过程中,由于拉应力的作用而产生张开型裂纹(Ⅰ型裂纹),即材料在与裂纹面正交的拉应力作用下,裂纹面产生张开位移而形成的一种裂纹。根据弹塑性体裂纹尖端应力场理论,和断裂准则(式(1))来判断线弹性条件下模具是否发生断裂。

(1)

式中:KⅠ为张开型裂纹应力强度因子;KⅠc为临界应力强度因子;σ为模具所受载荷强度;ac为裂纹失稳扩展的临界长度。对于本模具而言,降低应力集中,增加模具本身强度使得KⅠ小于KⅠc即可避免或减缓裂纹的产生及扩展现象[12-13]。

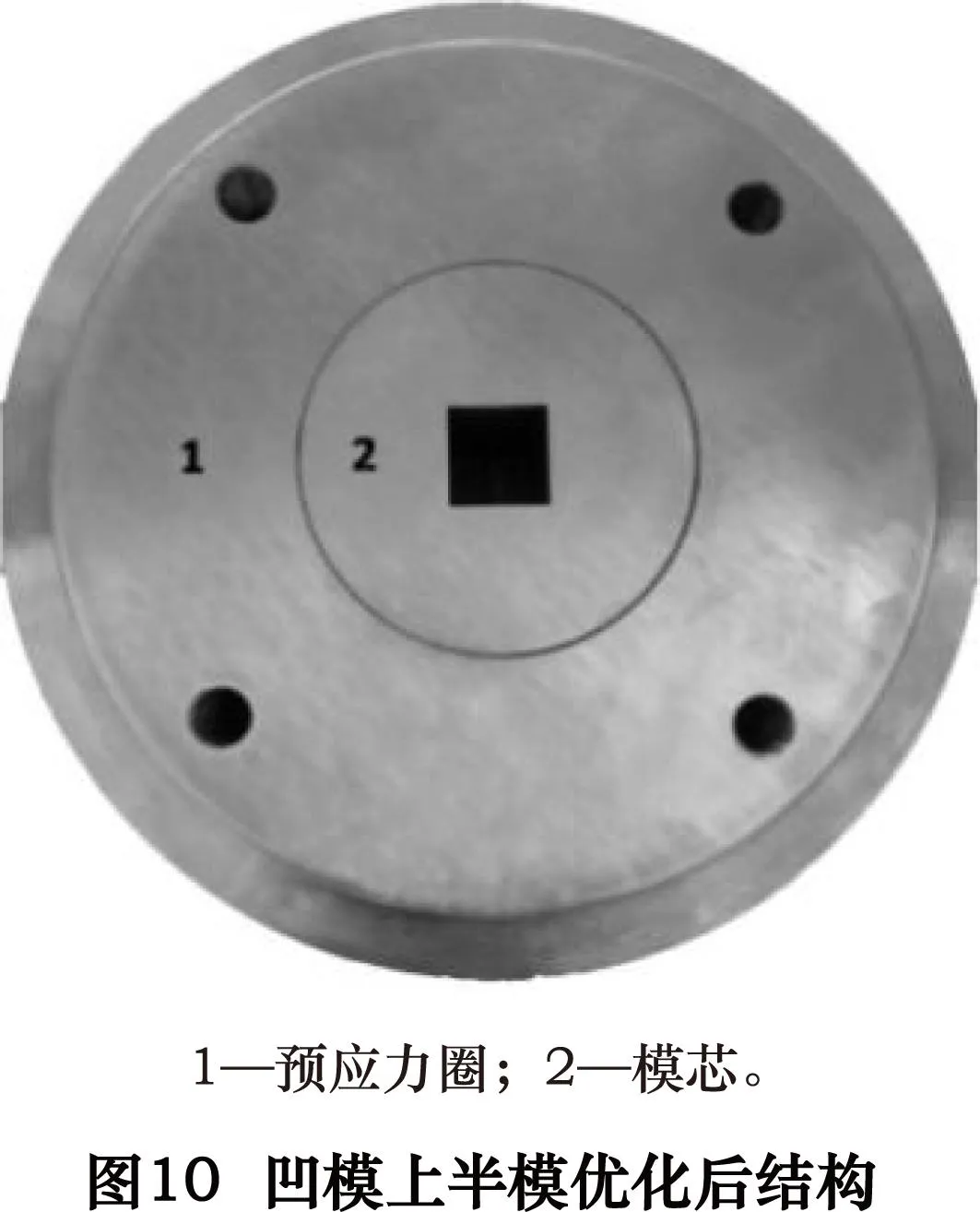

当模具有尖角、棱角、台阶和缺口时,这些部位很容易产生应力集中,导致模具局部区域应力过高,削弱模具强度,降低其承载能力,严重影响模具寿命。为了避免凹模上半模在服役过程中过早出现裂纹,本例模具在优化时,首先增大了通道棱角处的圆角半径,以缓解应力集中现象。其次,采用预应力组合结构对模具进行优化。预应力组合凹模即通过预应力圈与凹模的过盈配合,制成的组合模具结构,改进后的模具如图10所示,预应力圈1与模芯2压入后产生接触面的预应力,可与挤压时模膛内产生的(部分)膨胀力相抵消。取消通道出口处位于上半模的台阶,减小了试样头部翘曲程度,同时保留下半模的台阶,方便取料。重新配做凹模上半模后已顺利完成四批试样的制备,未发现异常。

为了避免凹模上半模在服役过程中过早出现裂纹,除了对模具结构进行改进以外,还应制定合理的热处理工艺,并控制升降温的速度,减小热应力,缓解模具热疲劳。严格控制钢材的成分、组织,尽量减少或消除碳化物的偏聚分布状态,使材料尽可能均匀,提高模具寿命。

5 结语

(1)ECAP变形过程分为3个阶段,开始阶段、过渡阶段以及稳定变形阶段。应力成花瓣状分布在通道附近且模具内角侧的等效应力远大于其他三侧。通道4个直角部位出现了应力集中,最大值达到571MPa。

(2)模口处出现的裂纹与模具失效时所处的服役环境及模具自身结构密切相关。未变形坯料在已变形坯料的作用下产生的膨胀力是微裂纹产生并扩展的主要原因之一。此外,冷热循环热应力和模具自身结构的不合理也促使了模具的早期失效。为了提高模具寿命,还应该严格控制模具钢的组织、成分及热处理工艺。

(3)采用预应力组合结构对模具进行优化,并增大通道棱角处的圆角半径,减轻应力集中现象,取消通道出口处位于上半模的台阶,减小试样翘曲程度,同时保留下半模的台阶,方便取料,改进后实验效果良好。

[1]ValievRZ,LangdonTG.Principlesofequal-channelangularpressingasaprocessingtoolforgrainrefinement[J].ProgressinMaterialsScience, 2006(51):881-981.

[2]ShaG,WangYB,LiaoXZ,etal.Influenceofequal-channelangularpressingonprecipitationinanAl-Zn-Mg-Cualloy[J].ActaMaterialia, 2009(57):3123-3132.

[3]Cepeda-jiménezCM,García-infantaJM,RuanoOA,etal.AchievingmicrostructurespronetosuperplasticdeformationinanAl-Zn-Mg-Cualloybyequalchannelangularpressing[J].JournalofAlloysandCompounds, 2013(546):253-259.

[4]卢国辉,黄拿灿,黄惠平.H13铝型材挤压模具早期开裂失效分析[J].模具工业,2001(4):48- 51.

[5]王彦俊,李鹏伟,孙巍,等.H13大型挤压模具分流桥断裂分析[J]. 失效分析与预防,2012, 7(4) :262-266.

[6]庞祖高,苏广才,林松,等.H13钢温挤压模具型腔开裂失效分析与控制[J].模具工业, 2008,34(11):68- 71.

[7]陈淑平,冀国良.H13钢模具失效分析及解决措施[J].金属加工:热加工,2009(17):33-35.

[8]肖峰,江雷,唐华,等.热作模具钢4Cr5MoV1Si热处理工艺改进[J].热加工工艺,2012,41(16):197-198.

[9]焦国祥,张小聪,陈国辉.H13钢热挤压模开裂分析[J].理化检验:物理分册,2010, 46(11) :728-730.

[10]王婕丽,林文松,韩沛洪,等.H13钢热锻模具早期失效分析[J].金属热处理,2012, 37(9) :122-124.

[11]伍超群,刘英坤,朱峰,等.H13钢热锻模开裂原因分析[J].金属热处理,2011, 26(5) :79-81.

[12]王宇晓,李霞,于鹏鹏,等. 突缘叉锻造成形预应力组合模具改进[J].锻压技术,2015,40(4) :5-8.

[13]秦晓峰,谢里阳,何雪浤,等. 厚壁筒双轴向表面裂纹尖端应力强度因子影响因素的研究[J].压力容器,2011, 28(12) :18-23.

如果您想发表对本文的看法,请将文章编号填入读者意见调查表中的相应位置。

Analysis on early failure and optimization scheme of H13 die for equal channel angular pressing

LIU Hongli, XUE Kemin, ZUO Biao, LI Ping

(SchoolofMaterialsScienceandEngineering,HefeiUniversityofTechnology,Hefei230009,CHN)

BasedonthefiniteelementsoftwareofDEFORM-3D,theearlyfailureofthedieduringtheEqualChannelAngularPressing(ECAP)processingofsamplesinlargercross-sectionsizeisanalyzedinthispaper.Thereasonsforfailureofthedieisdiscussedfromtheaspectsofserviceconditions,structureandheattreatmentandsoon.Theresultsshowthatexpansiveforcecausedbytheunformedsampleundertheeffectofthedeformedsampleandthestressconcentrationareoneofthemainreasonsforthegenerationandgrowthofthemicrocrack;inadditions,thehot-coldcyclethermalstressandunreasonablepartsinstructurealsocontributetotheearlyfailure;thestructureofthedieisimprovedbyusingprestressedcompoundstructure,andtheeffectisgood.

H13steel;ECAP;crack;failureanalysis;optimizationscheme

TG376

A

刘红丽,女,1990年生,硕士,研究方向为精密塑性成形,大塑性变形等。

(编辑孙德茂)(2015-09-08)

160334

*国家部委基金资助项目(2013-Q012);国家自然科学基金资助项目(51575153)