浅析利用管道模拟软件对低压蒸汽(1.37MPa)管网现状的模拟及优化

赵强,赵刚,吕径春

(天津渤化永利化工有限公司,天津300271)

浅析利用管道模拟软件对低压蒸汽(1.37MPa)管网现状的模拟及优化

赵强,赵刚,吕径春

(天津渤化永利化工有限公司,天津300271)

某公司蒸汽管网系统错综复杂,分为高压蒸汽、中压蒸汽、低压蒸汽及低低压蒸汽管网,同时存在高压、中压、低压蒸汽减温减压系统及部分生产装置副产中压、低压蒸汽,为了更好的了解该公司蒸汽管网实际运行情况,查找在运行过程中蒸汽的温度、压力、流量的分布,利用管道模拟软件对该公司低压蒸汽(1.37MPa)系统进行模拟,通过模拟查找低压蒸汽管网在实际运行过程中存在瓶颈,并提出针对性改造措施,达到节能降耗目的。

模拟软件;蒸汽;流速

某公司各压力等级蒸汽年消耗量约为300万t,对蒸汽的生产、输送、使用等过程进行用能合理性分析,对节能非常有意义。

1 1.37MPa低压蒸汽管网现状

该公司1.37MPa低压蒸汽管网全长3.82km,主管直径DN500,供汽源分别为热电低压双减、4.2MPa减温减压站、2.7MPa减压站、蒸汽喷射器等装置。用汽装置主要为丁辛醇、联碱、空分及公司外用户。目前热电低压双减出口压力最高达到1.48MPa,而丁辛醇装置入口压力达不到1.37MPa,只通过4.2MPa减温减压站来保持压力,降低了蒸汽品位,损失了能量,增加了能源消耗。

2 1.37MPa低压蒸汽管网分析及优化

蒸汽管网的模拟分析及评价,所需要的基础数据主要有两类:结构参数和操作参数。

2.1结构参数

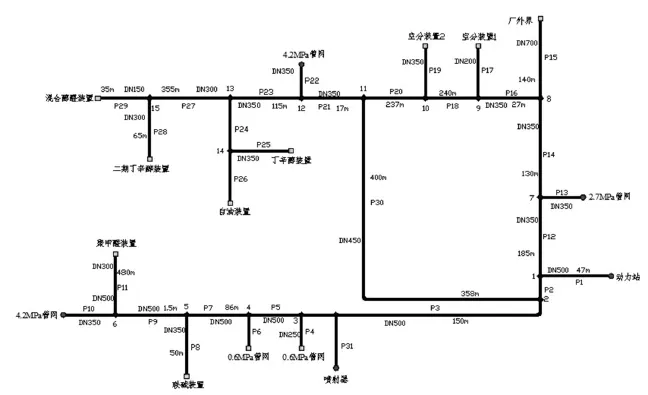

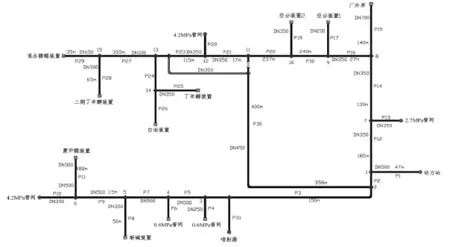

1.37MPa压力等级蒸汽管网按图1建立数学模型。该图根据实际的管网工艺流程图及管廊布置图抽象而来,与实际的低压蒸汽管网结构相吻合。

2.2操作参数

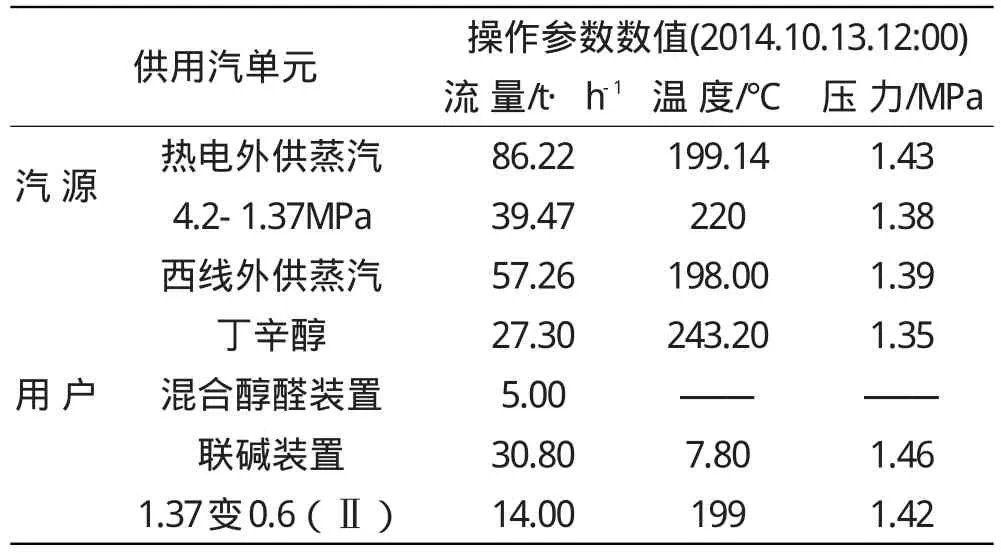

模型的工况参数选取的是2014年10月13日12时间点的工艺参数(如表1),其中二期丁辛醇、混合醇醛两装置的蒸汽用量分别约为50与5t/h。

3 模拟结果

图1 1.37MPa蒸汽管网模型图

表1 模型对应的操作参数

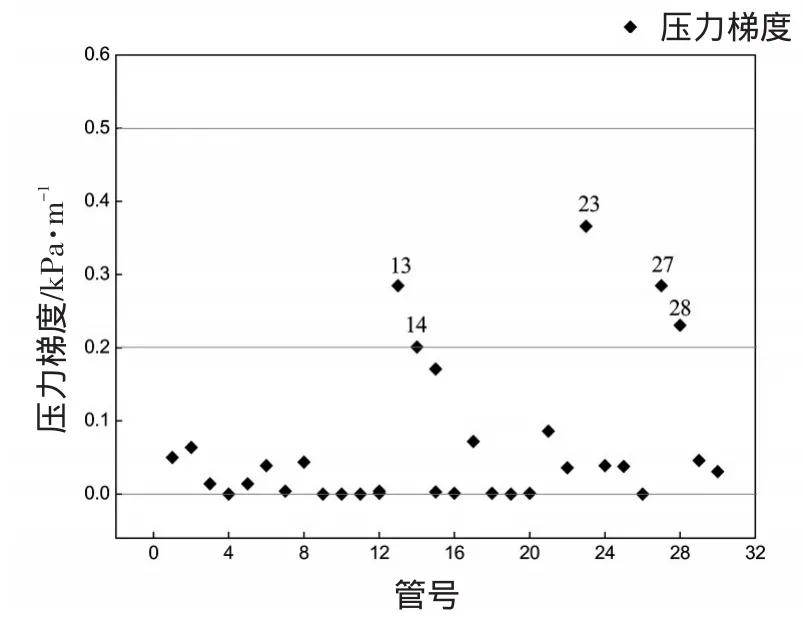

根据上述操作数据,进行模拟计算与实测值进行比较。计算结果与实际值比较如表2所示。大部分计算结果与实测值的偏差基本在±1%以内,但存在部分常数据,判断为仪表异常(因汽源温度为199.14℃,用户温度不可能达到243.2℃,也不可能低至7.8℃。同样,气源压力为1.43MPa,用户压力不可能达到1.44及1.46MPa)。因此,调整后的管网模型与实际情况吻合较好,可用于进行管网的分析与评估。

表2 模拟误差分析表

4 现状分析

4.1各管线供汽状态

1.37MPa蒸汽管网中各管线的供汽量可知,在现行供汽状态下,2.7MPa变1.37MPa蒸汽双减器要向旭东道方向供汽12t/h左右,环线输汽量约为49t/ h,经空分道分支点后向空分装置方向供汽约6t/h,向丁辛醇装置方向供汽约43t/h左右。

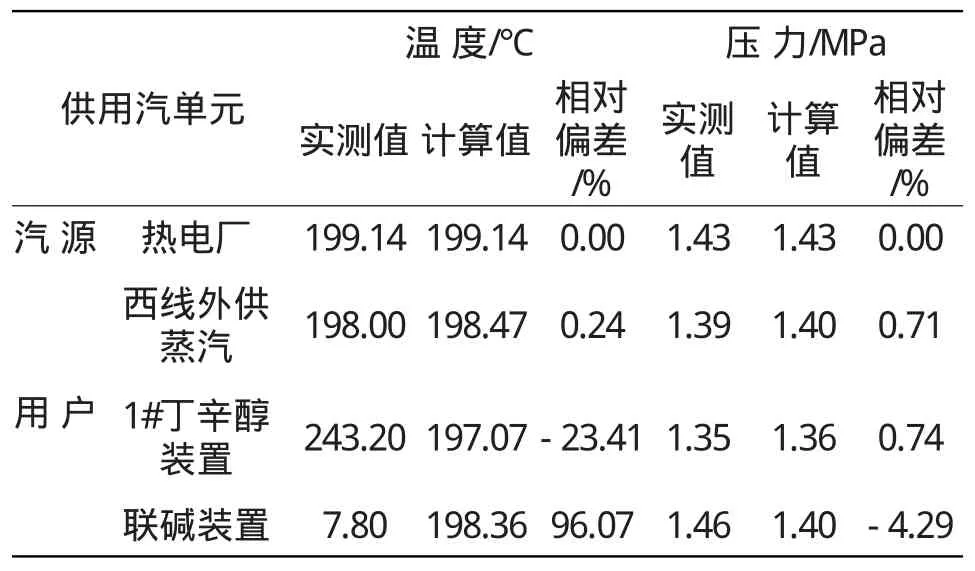

4.2管网压降梯度分析

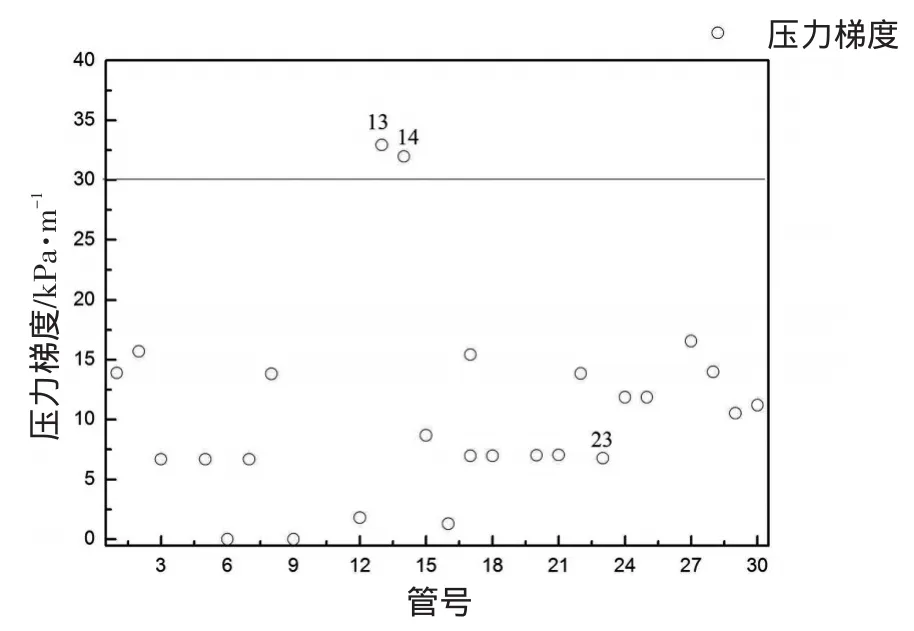

1.37MPa压力等级蒸汽管网的压力梯度分布如图2所示。由图可知,各管线的压降梯度均在0.5kPa/m以下,但压降分别不均,其中2.7MPa减压出口、至丁辛醇1、2套蒸汽管线压降相对较大,仍有改善空间。

图2 低压蒸汽管网压降梯度分布如图

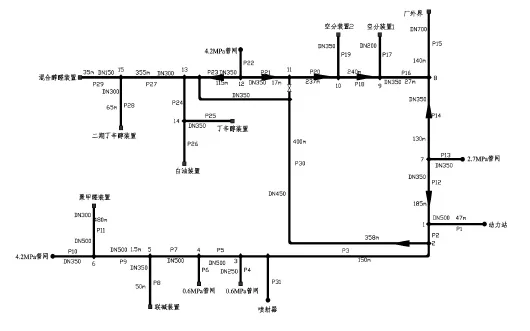

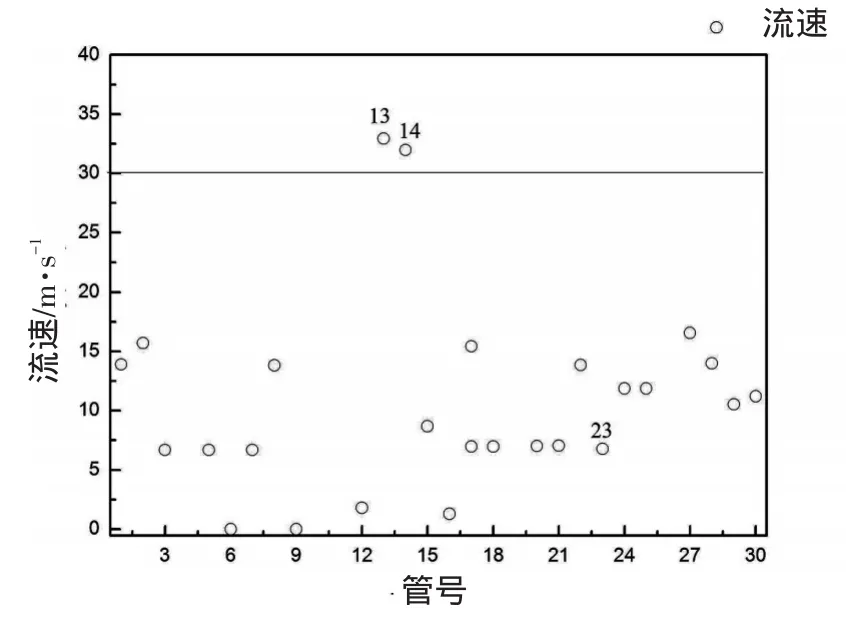

4.3最优流速分析及流速分布

众所周知,压损可折算为相应的热和功。在某个流速下的热损、压损之和最小,即总的能量消耗最小,即为最佳流速。据此DN500及DN350蒸汽管道,最佳流速约为21、23m/s。

低压蒸汽管网的流率分布如图3所示。从管段流率的分布来看,至丁辛醇1、2套装置蒸汽流速值最大,约为32m/s,其能量损失较大。

4.4管网分析结论

图3 低压蒸汽管网流速分布图

综上所述,现行管网供汽状态大部分良好,但从模拟结果来看,丁辛醇等处管线压降及能量损失较大,需对部分管线进行优化以降低外供蒸汽压力,提高能源利用率。

5 优化及改造方案

为降低1.37MPa低压蒸汽供汽压力及至丁辛醇装置管线压力降,通过模拟计算制定优化及改造方案,为了降低编号为23的管段压降,对部分管线进行了优化,低压蒸汽管网优化后流程如图4。

由分析结果可知,在环线供汽的基础上进行改造,要满足一期丁辛醇对蒸汽压力的要求,那么热电的最低供汽压力数值应为1.435MPa,此方案在4.2变1.37MPa蒸汽双减器一定负荷下即可保证丁辛醇用汽压力,也可降低热电外供蒸汽压力,能到达降低能量损失的效果。

6 1.37MPa蒸汽管网改造后效果

图4 优化后管网

图5 蒸汽流向示意图

图6 各管段流速分布情况

图7 各管段压降分布情况

6.1管网改造后运行现状及分析

管网改造后的蒸汽流向如图5所示。可见,管网改造后热电供1.37MPa低压蒸汽和2.7MPa双减所供部分蒸汽合并后,经复线供至丁辛醇一、二期装置。

管网各管段的蒸汽流速分布如图6所示,可见管网改造后编号为23的瓶颈管段蒸汽流速明显降低,编号为13、14的管段蒸汽流速略偏高(2.7MPa双减出口及相连管段),管网整体流速基本维持在合理的运行范围内。

管网各管段的压降分布如图7所示,可见除编号为13、14的管段压降略偏高外,其余管段的压降均较低。改造后编号为23的管段压降明显降低,管网整体压降均维持在合理的范围内。

6.2改造后结论

通过改造后实际运行数据看,热电供汽压力最大为1.41MPa,较改造前降低0.07MPa,提高热电运行效率,同时丁辛醇通过适当调节4.2变1.37MPa蒸汽双减器保证了用气压力,并降低了蒸汽管线压降及能量损失。

10.3969/j.issn.1008-1267.2016.04.011

TP391.9

B

1008-1267(2016)04-0033-05

2016-03-02