浅谈顺酐生产工艺路线

陈永军,胡小营

(天津市化工设计院,天津300193)

浅谈顺酐生产工艺路线

陈永军,胡小营

(天津市化工设计院,天津300193)

顺酐的生产方法按原料路线可分为苯氧化法、正丁烷氧化法、C4烯烃法、和苯酐副产法。目前国内外常用的后处理工艺有两种技术方法,即水吸收法和溶剂吸收法。

顺酐;生产路线;固定床;正丁烷;溶剂吸收

顺酐又名马来酸酐、失水苹果酸酐,是目前世界上仅次于苯酐和醋酐的第三大酸酐,主要用于生产不饱和聚酯树脂(UPR)、醇酸树脂。此外,还可用于生产1,4-丁二醇(BDO)、γ-丁内酯(GBL)、四氢呋喃(THF)、马来酸、富马酸和四氢酸酐等一系列重要化工产品。

1 顺酐生产工艺路线简介及比较

目前,国内顺酐的主要生产方法按原料路线可分为苯氧化法、正丁烷氧化法。

1.1苯氧化法

以苯为原料,采用固定床反应器在V,Mo,Ti,P系催化剂存在下与空气氧化生成顺酐,苯氧化生产顺酐是传统方法,工艺技术成熟可靠,主要技术有美国SD法。苯采用石油或煤化工的深加工产品。

1.2正丁烷氧化法

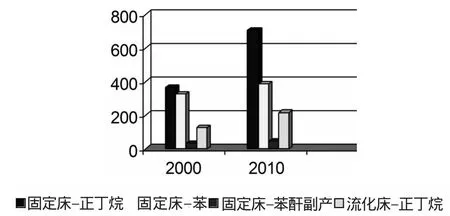

正丁烷氧化法工艺是以正丁烷为原料,在VP-O系催化剂作用下发生气相氧化反应生成顺酐。正丁烷的来源主要有三个方面:炼厂裂解气、乙烯裂解气和油田伴生气。该工艺自1974年由美国孟山都公司实现工业化以来,由于原料价廉、对环境污染小以及欧美等国家正丁烷资源丰富等原因而得到迅速的发展,代表了顺酐生产工艺的发展趋势。如图1所示:为2000~2010年全世界按反应器型式分类的生产能力比较。

顺酐生产工艺技术主要分为两部分:氧化部分和后处理部分。

1.2.1氧化部分(正丁烷法固定床)

原料正丁烷与空气按一定比例充分混合后进入反应器,在装填了一定数量催化剂的列管内发生反应,反应器入口轻烃在空气中的浓度为1.65mol%~2.0mol%。反应器热点温度通常在440~470℃,反应产生的热量由反应器列管间循环的熔盐移出,经熔盐冷却器和气体冷却器冷却,产生蒸汽供装置使用。反应器出口气体温度约在400~430℃,经气体冷却器冷却到160~170℃进入回收工序。反应器包除反应器和熔盐冷却器外,一般包括:熔盐泵、电加热器、滑阀、挡板、与反应器包有关的仪表等。

图1 全世界按反应器型式分类的生产能力比较(kt/a)

1.2.2后处理工艺

目前国内外常用的后处理工艺有两种技术方法,即水吸收法和溶剂吸收法。

1.2.2.1水吸收法

顺酐的生产最初的后处理工艺均为水吸收,称为“传统的水吸收法”。

国外采用水吸收法的专利商生产厂家很多,如美国SD公司(固体床)等。1988年天津中河化工厂引进的1万t/a顺酐装置为苯法水吸收,1994年辽宁盘锦有机化工厂引进的1万t/a顺酐装置为正丁烷法水吸收。国内目前大部分顺酐装置采用的都是水吸收工艺。

水吸收法是将未冷凝的顺酐气体在吸收塔中用水吸收成44%(质量分数)左右的顺酐,然后将顺酐溶液送至脱水精制塔,通过二甲苯的恒沸脱水及减压精馏生产出顺酐产品,整个后处理为间歇操作。

水吸收法具有流程短,设备投资省、操作简单等优点。但是由于有水的介入,在吸收和脱水操作中会有副产物富马酸等离酸杂质,顺酸对设备及管材腐蚀性强;另外,二甲苯消耗的能耗较大,装置属间歇操作。蒸汽输出量不易平稳。正丁烷法水吸收工艺回收率在90%左右,共沸剂二甲苯的能耗通常为2~4kg/t顺酐。苯法顺酐装置后处理全部采用水吸收。

1.2.2.2溶剂吸收法

溶剂吸收是将来自氧化工序的粗酐气体经吸收塔利用一种溶剂进行吸收,再经过减压解吸塔分离出较纯的顺酐的一种工艺方法。正丁烷法顺酐装置后处理既有溶剂吸收又有水吸收。目前国外技术路线有:ALMA(ABB Lumms Lonzamaleicanhydride)工艺采用六氢邻苯二甲酸二异丁酯(DIBE)作溶剂。亨斯曼工艺和Conser工艺均采用邻苯二甲酸二丁酯(DBP)作溶剂。正丁烷法溶剂回收后处理工艺顺酐回收率98%,高于水吸收法。

根据上述原料和工艺路线的比选,采用正丁烷固定床氧化法接溶剂吸收法后处理生产顺酐,可获得较佳的效益(见表1)。

表1 工艺技术综合评价

续表1 工艺技术综合评价

2 国内顺酐生产装置工艺技术状况及发展趋势

国内目前顺酐生产工艺从原料路线上看是以苯法为主,这是由于我国煤资源丰富,焦炭量大,使焦化苯产量大的特点所决定。从环保角度来看苯法的废气处理达标较之正丁烷法要困难。另外由于我国炼油产量的大幅增加,C4资源逐步丰富,为正丁烷法生产顺酐提供了机遇。目前随着国内顺酐装置生产规模逐渐放大,氧化反应器因为国内加工制造水平所限,目前单套最大的固定床反应器为年产3万t顺酐反应器,但水吸收后处理塔设备因直径过大再放大遇到瓶颈,且水吸收为间歇操作工人劳动强度大不适合大规模生产。近些年来天津市化工设计院消化吸收并改进放大ALMA工艺和亨斯曼工艺正丁烷法,在国内做了很多正丁烷氧化溶剂吸收后处理顺酐装置,在国内顺酐装置设计取得了飞跃,基本思路为前面多套氧化装置后处理集中利用溶剂吸收和解吸装置。

目前国内由天津市化工设计院设计的正丁烷法顺酐装置有兰州炼油化工总厂2万t/a正丁烷法固定床溶剂吸收顺酐装置;新疆吐哈石油天然气化工厂2万t/a正丁烷法固定床水吸收顺酐装置(后改用意大利CONSER公司溶剂吸收工艺);新疆克拉玛依金泽公司2万t/a正丁烷法固定床水吸收顺酐装置;新疆凯涟捷公司2万t/a正丁烷法固定床水吸收顺酐装置;浙江华辰能源有限公司石化技改扩建工程(顺酐装置)两套2万t/a正丁烷法固定床水吸收顺酐装置。新建正丁烷溶剂吸收法顺酐装置有山东淄博齐翔腾达化工有限公司年产10万t顺酐项目(ALMA工艺路线);山东弘聚新能源有限公司5万t/ a顺酐工程(ALMA工艺路线);东营科德2.5万t/a顺酐工程(ALMA工艺路线);淄博海益精细化工有限公司10万t/a顺酐工程(ALMA工艺路线);濮阳市盛源能源科技有限公司年产5万t/a顺酐工程(ALMA工艺路线);盘锦联成8万t/a溶剂吸收法顺酐装置(亨斯曼工艺路线)采用德国(DWE)4万t/a固定床反应器,两条处理能力4万t/aDBP溶剂吸收塔,集中一套处理能力8万t/a溶剂解吸塔系统。

3 结束语

正是基于上述各种特点,对较大型顺酐生产装置(单套不小于2万t/a),如能获得廉价且供应有保障的正丁烷原料,采用正丁烷氧化法工艺路线较之苯氧化法带来的效益会更高,若总生产规模超过年产5 万t的正丁烷法顺酐装置(从总图集中布置,大规模集约化生产,减轻工人劳动强度,回收率较高等方面)综合考虑建议采用溶剂法后处理顺酐路线。

10.3969/j.issn.1008-1267.2016.04.003

TQ225.23

A

1008-1267(2016)04-0009-03

2016-03-10

陈永军(1983—),女,天津人,工程师,从事化工工艺装置设计工作。