导流筒直径对气升式环流反应器流动的影响和放大研究

杜 峰, 杨志方

(中国石油大学 化学工程学院, 山东 青岛 266580)

导流筒直径对气升式环流反应器流动的影响和放大研究

杜峰, 杨志方

(中国石油大学 化学工程学院, 山东 青岛 266580)

摘要:使用欧拉-欧拉双流体模型考察了重油-氢气体系在温度703.15 K和压力11 MPa下,导流筒直径对气升式环流反应器内气、液两相流动的影响和放大规律,为悬浮床工业装置提供理论指导。模拟结果表明,导流筒直径过大或者过小都会造成气含率和环流液速最大值沿径向出现一定偏移。当导流筒直径与反应器外筒直径之比(Di/Do)为0.70时,反应器内流动性能达到最佳。反应器体积较小时,Di/Do对反应器内流动改变不大;在放大过程中,整体气含率随着Di/Do增加先增加后趋于稳定,整体环流液速先增加后减小。对体积为23.03 m3的环流反应器来说,Di/Do为0.75时流动性能较好;当反应器体积进一步放大至109.42 m3和208.42 m3时,流动特性在Di/Do为0.70时更好;放大过程中Di/Do最优区间出现一定的“左移”现象。

关键词:数值模拟;气、液两相流;气含率;导流筒直径;上升管;放大

近年来,原油出现重质化和劣质化的趋势。重质油加氢过程中,其中存在的胶质、沥青质和微量金属很容易结焦,导致催化剂,尤其是负载型催化剂失活,造成催化剂寿命缩短[1],因此必须解决重质原油轻质化的难题。采用非负载型催化剂悬浮床加氢裂化工艺处理金属含量高、残炭含量高、氮含量高和黏度高的重质原油,能够使原油中40%以上的组分轻质化,达到轻质化目的[2]。该工艺的反应器通常采用空桶式反应器即鼓泡床反应器[3],它的原料中可以直接调入沥青或者焦化装置原料。气升式环流反应器是在鼓泡床反应器的基础上发展而来[4],与传统反应器相比,由于气含率高、环流液速快、气体停留时间长和气液接触面积大、结构简单和易于工程放大等优点,在石油化工、生物化工和煤液化领域得到了广泛应用。中国石油大学等[5-6]开发的悬浮床加氢裂化工艺采用了环流反应器,大大提高加氢裂化深度和原料油转化率。

环流反应器的气含率和环流液速是体现流动性能的重要参数,而环流反应器几何结构会对这两个因素有重要影响。国内外学者首先利用实验方法得到了气含率和环流液速与设计和操作参数之间的经验关联式[7-10],但因是基于固定设计参数和物性而得,不适合范围以外的推算。随着计算流体力学(CFD)的发展,使用CFD进行数值模拟逐渐成为模拟反应器内流动特性的重要手段[11-12]。导流筒是气升式环流反应器几何结构中比较关键的因素,沈荣春等[13]以空气-水体系作为介质,采用欧拉-欧拉模型考察了导流筒结构对气、液两相流动影响,李光等[14]研究了鼓泡塔中加入短导流筒对反应器内流动的影响,朱家亮等[15]考察了导流筒和直径比对局部流场的影响。这些研究对环流反应器的流动性能有重要的指导意义,但模拟条件与悬浮床加氢反应器工艺操作条件(温度420~480℃,压力10~20 MPa)有很大差别。因此,针对悬浮床工业装置研究导流筒直径对反应器内流动影响和放大规律,对悬浮床反应器工业放大有重要意义[16-18]。

本研究中,利用FLUENT软件,以重质油悬浮床加氢反应器为基准,应用氢气-重油体系考察了工艺条件下导流筒直径对反应器内流动的影响和放大规律,为悬浮床工业放大提供一定的理论指导。

1 导流筒直径对气升式环流反应器流动影响的数值模拟

1.1物理模型和网格划分

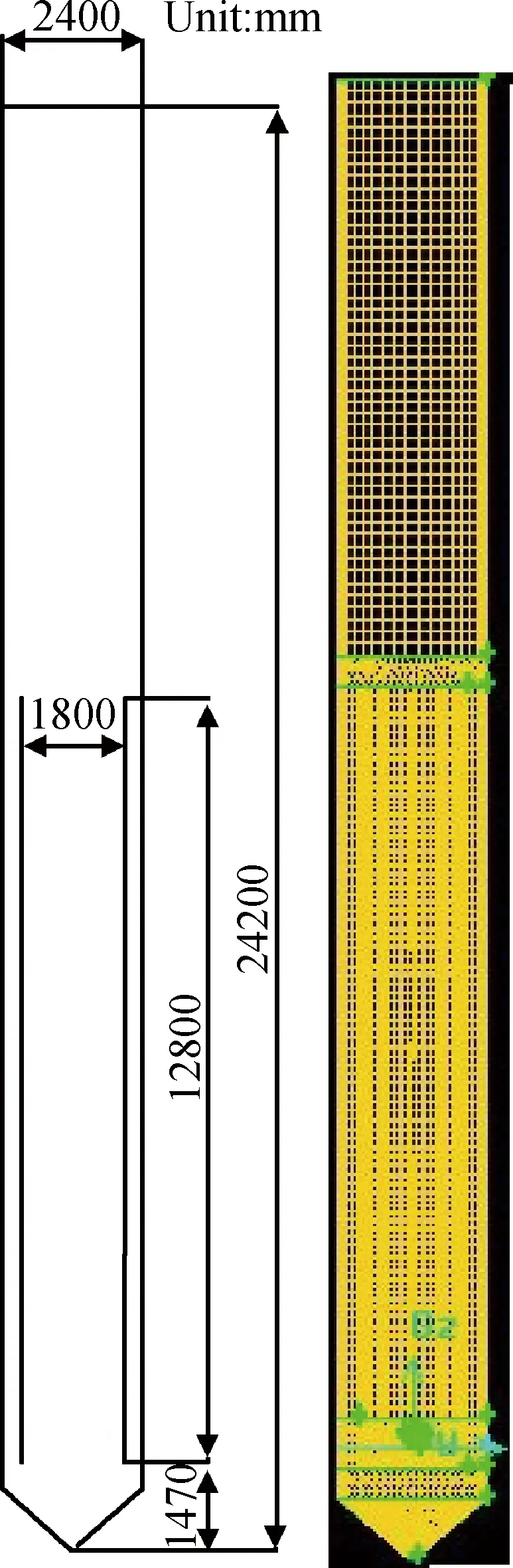

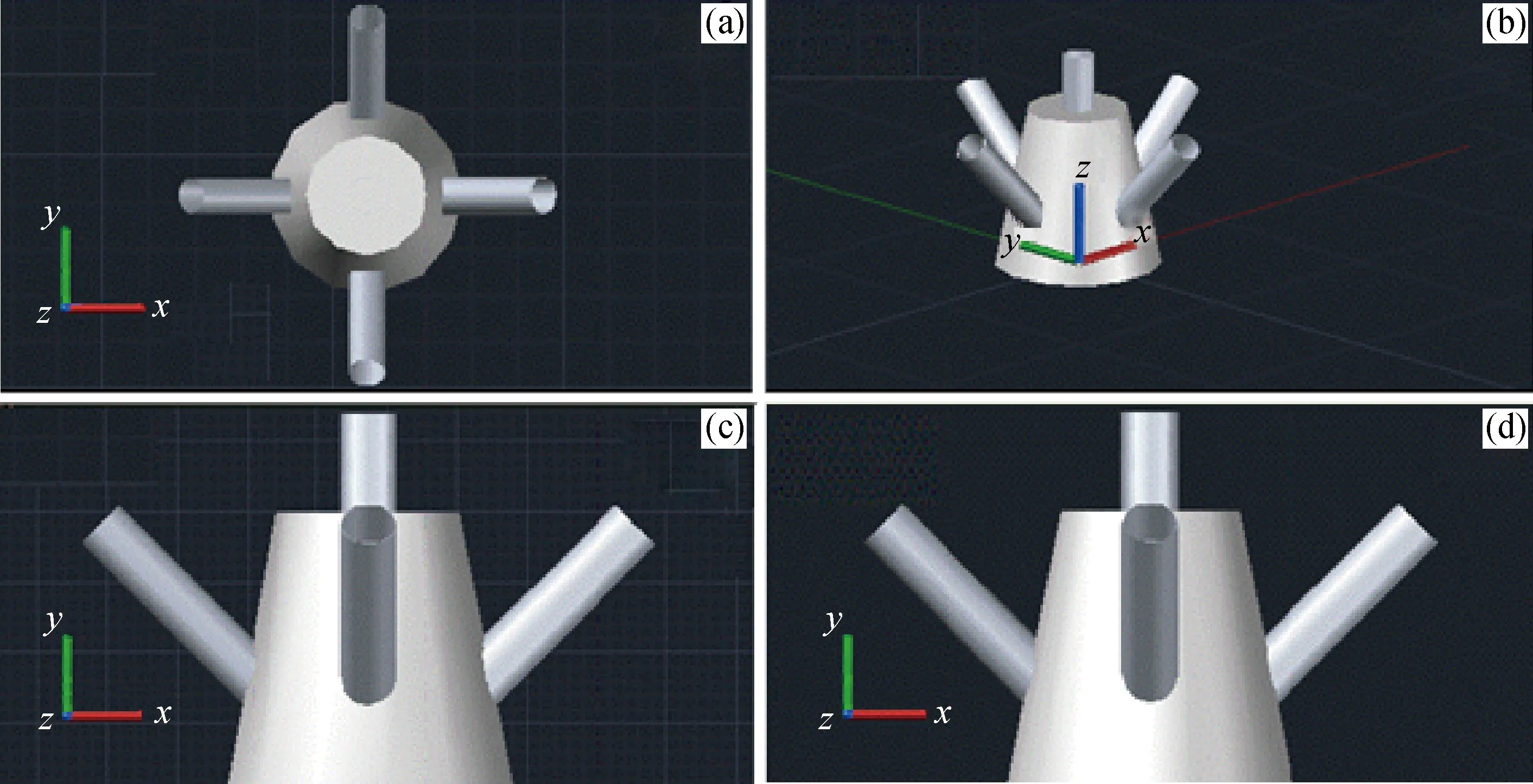

本研究中采用气升式环流反应器,模拟对象为重油-氢气体系。反应器体积109.42 m3,在反应器底部安装气-液混进喷嘴,其距离锥底的距离为1.47 m。不同导流筒直径的反应器具体结构尺寸参数列于表1。A、B、C、D分别对应导流筒直径为1.56、1.68、1.80和1.92 m的气升式环流反应器。其中导流筒直径为1.80 m的气升式环流反应器实验装置物理模型和网格划分示于图1,喷嘴结构示于图2。该反应器共有5个喷嘴,中心位置喷嘴与周围任一喷嘴夹角为45°,喷嘴直径40 mm。

表1 气升式环流反应器(ALR)结构尺寸参数

图1 导流筒直径为1.8 m实验装置物理模型和网格划分Fig.1 Physical model and meshing of experiment device with draft tube diameter of 1.8 m

图2 气升式环流反应器喷嘴结构示意图Fig.2 Schematic of the nozzle structure of airlift loop reactor (a) Vertical view; (b) Perspective view; (c) Front view; (d) Left view

采用GAMBIT软件对环流反应器进行三维网格划分。气-液分离区流态比较简单,该区主要采用六面体网格划分,划分尺寸为0.15 mm。笔者主要研究上升区、下降区和反应器底部的流动情况。对这些区域进行网格加密,采用0.12 mm进行六面体网格划分;喷嘴附近结构比较复杂,采用四面体进行网格划分,划分尺寸为0.03 mm。

1.2数学模型

采用欧拉-欧拉多相流模型模拟气、液两相的流动。该模型可以模拟多相分离流及相互作用的相,可以是气体、液体和固体。黏性模型选用标准k-ε模型[7-9]。具体控制方程如式(1)~(7)所示。

1.2.1连续性方程

(1)

1.2.2动量方程

(2)

式(2)中,g为重力加速度,m/s2;P为压力,Pa;Fφ为气-液相间作用力;FTD为气泡的湍动耗散力;τφ为应力项,包括两部分基于分子黏性的平均应力τm和湍流应力τt, 二者的表达式为式(3)、式(4)。

(3)

(4)

式(3)、式(4)中,k为湍流动能,J;ν为运动黏度,m2/s;I为湍动强度,%。曳力模型采用Schiller and Naumann方法[22-23],如式(5)所示。

(5)

式(5)中,CD为曳力系数,无量纲。

1.2.3k方程和ε方程

Gk+Gb-ρε

(6)

(7)

1.3计算条件

以悬浮床实际装置为基准,其工艺条件为温度703.15 K和压力11 MPa。该工艺条件下,重油的密度和动力黏度分别为714.17 kg/m3和0.000893 Pa·s,H2的密度和动力黏度分别为9.22 kg/m3和0.0000193 Pa·s。模拟计算条件与工艺条件一致,液面高度14.5 m,表观气速0.1243 m/s、表观液速0.0086 m/s。喷嘴入口为速度入口边界条件,出口为压力出口条件,边壁设置为无滑移边界条件,采用单气泡模型,尺寸设为2 mm。

2 模型结果与讨论

气含率和环流液速是表征流动特性的重要参数。气含率表明气、液接触面的状况,对反应器内传热和传质有重要影响;环流液速是影响床层气含率、固含率及其分布的重要因素,环流液速的改变会影响反应器内混合效果[17]。笔者采用这两个参数进行表征。

2.1实验验证

对冷模实验装置进行实验验证来保证所建模型的正确性。装置中反应器为气升式环流反应器,反应器尺寸φ0.2 m×2.5 m,导流筒尺寸φ0.14 m×1.5 m,壁厚5 mm。在反应器底部安装气体分布器,距离筒底50 mm,空气经过压缩机和水经过水泵由气体分布器进入。实验体系为空气-水,在常温常压下进行实验。采用压差法测量气含率,采用脉冲示踪剂法测量环流液速。为了保证模型的可靠性,模拟了表观气速为0.027、0.068、0.108和0.135 m/s下的整体气含率和下降区环流液速变化规律,并与实验结果对比,结果如图3所示。

图3 气升式环流反应器整体气含率和下降区环流液速随表观气速的变化Fig.3 Overall gas holdup ratio and liquid circulation velocity of dropper vs superficial gas velocity in airlift loop reactor (a) Overall gas holdup ratio; (b) Liquid circulation velocity

由图3可以看出,随着表观气速的增加,整体气含率单调增加,数据模拟结果与实验结果基本保持一致,但是仍然有所差别。可能的原因是实验采用压差法和脉冲示踪剂法测量计算气含率和环流液速,本身不可避免会产生误差,模拟计算采用模型与气泡实际行为也会有所偏差,都会给结果带来误差。虽然存在这种现象,但通过分析计算可以得出,整体气含率的偏差在6.16%~12.24%之间,环流液速的偏差在2.3%~10.4%之间,低于传统经验关联式[24](30%~40%之间),说明本研究中建立的数学模型基本可靠,可用于预测气升式环流反应器的流动行为。

2.2导流筒直径对流动的影响规律

考察了体积为109.42 m3的气升式环流反应器导流筒直径/反应器外筒直径比 (Di/Do)对流动特性的影响规律,Di/Do分别为0.65、0.70、0.75和0.80时,计算得到的气含率和环流液速如图4和图5 所示。

图4 不同Di/Do下气升式环流反应器的气含率Fig.4 Gas holdup ratio in airlift loop reactor with different Di/Do

图5 Di/Do为0.65的气升式环流反应器环流液速分布Fig.5 Liquid circulation velocity distribution in airlift loop reactor with Di/Do of 0.65

图6为不同导流筒直径下气升式环流反应器内轴向高度分别为3.0、6.0、9.0和12.0 m处气含率的径向分布。图6中,r/R表示径向位置与外筒的比值(0表示中心位置,1表示外筒位置),虚线为导流筒所在位置,左右侧分别是上升区和下降区。由图6(b)可知,对于Di/Do为0.75的反应器中心位置来说,在一定范围内气含率随着轴向位置增加逐渐减小,当轴向高度达到9 m后,随着轴向高度继续增加,气含率变化减小,上升区内气含率沿着径向分布逐渐变宽。造成这种现象的原因是,上升区轴向位置较低时,气体主要集中在中心处,随着轴向位置增加流动逐渐发展,气体沿径向扩散逐渐增强;当轴向位置增到一定高度时,流动得到充分发展,上升区的气含率沿轴向分布逐渐趋于稳定。下降区的气含率沿轴向变化表示气泡主要集中于下降区的上部,下部由于气泡所受压力较大而不易到达。对于Di/Do为0.65、0.70和0.80的环流反应器来说,气含率有相似的分布规律。同时,对于Di/Do为0.65和0.80的反应器来说,导流筒内气含率最大值沿径向中心位置存在一定的偏移,这表示导流筒直径过大或者过小都会引起一定的偏流,流动较差。

图7为气升式环流反应器上升区、下降区和整体气含率随其Di/Do的变化。由图7可知,随着Di/Do的增加,上升区气含率呈现递增趋势,下降区呈现先增加再减小的趋势,整体气含率呈现先增加然后基本不变的趋势。当Di/Do较低时,导流筒和外筒壁之间空隙较大,环流阻力较小,气泡运动速度较大,气泡在反应器内停留时间较短,此时气含率较低;在一定范围内随着Di/Do的增加,导流筒和外筒壁之间空隙逐渐减小,环流阻力增大导致气泡在反应器内停留时间增加,因此上升区和下降区气含率逐渐增大;当Di/Do达到0.70~0.75时,整体气含率基本不再变化,上升区气含率仍在增加,下降区气含率达到最大值。继续增大Di/Do,上升区气含率继续增加,下降区气含率突然下降,这是由于导流筒和外筒壁之间空隙进一步缩小,环流阻力进一步增加,导致气泡不易被夹带至下降区,下降区气含率有所减小,而气泡在上升区停留时间继续增加,导致上升区气含率继续增加,两者综合效果使整体气含率变化不大。

图6 Di/Do为0.65、0.75和0.80的气升式环流反应器 不同高度处气含率沿径向分布Fig.6 Gas holdup ratio distributions along radial length in airlift loop reactors with Di/Do of 0.65, 0.75 and 0.80Di/Do: (a) 0.65; (b) 0.75; (c) 0.80

图7 气升式环流反应器气含率随Di/Do的变化Fig.7 Gas holdup ratio vs Di/Do of airlift loop reactor

图8为不同Di/Do气升式环流反应器轴向高度分别为3.0、6.0、9.0和12.0 m处环流液速沿径向的分布。由图8可知,对Di/Do为0.75的气升式环流反应器而言,上升区内中心位置的环流液速随着轴向位置增加逐渐减小,轴向位置达到9.0 m后,环流液速不再变化;下降区环流液速随着轴向高度变化很小,随着轴向高度增加,环流液速沿径向分布逐渐变宽,这是流动沿轴向得到逐渐发展所致。对于Di/Do为0.65、0.70和0.80的环流反应器来说,环流液速分布有相似规律。Di/Do为0.65和0.80的环流反应器的环流液速最大值沿径向中心位置出现一定的偏流,与上述气含率的研究结果相吻合。

图9为气升式环流反应器上升区、下降区和整体环流液速随Di/Do的变化。从图9可见,随着Di/Do的增加,上升区液相流速呈现逐渐下降趋势,下降区液相流速呈现先增加后下降的趋势。这是因为,在一定范围内Di/Do的增加引起导流筒和外筒之间空隙减小,相同进料气量下环流阻力有所增大,因此上升区环流液速有所减小;对于下降区来说,液体循环量有所减小导致下降区环流液速有所增加,两者综合作用使整体环流液速稍有增加。气升式环流反应器Di/Do增至0.70,上升区的环流液速继续下降,下降区和整体环流液速都达到最大值,继续增加Di/Do,3个区域的环流液速均下降。由于导流筒和外筒空隙继续减小导致环流阻力持续增加,上升区环流液速继续下降,下降区虽然液体循环量继续减小,但环流阻力对流动影响占主要因素,因此下降区环流液速逐渐减小,整体环流液速也呈现减小趋势。

图8 Di/Do为0.65、0.75和0.80的气升式环流反应器 不同高度处环流液速沿径向分布Fig.8 Liquid circulation velocity distributions along radial length in airlift loop reactors with Di/Do of 0.65, 0.75 and 0.80Di/Do: (a) 0.65; (b) 0.75; (c) 0.80

综上所述,当Di/Do达到0.70~0.75时,整体气含率达到最大值,继续增加Di/Do,下降区气含率有所减小;当Di/Do达到0.7时,上升区、下降区和整体环流液速达到最大值,继续增加Di/Do,3个区域环流液速下降较多。综合考虑,Di/Do为0.7的气升式环流反应器内流动性能达到最佳。

2.3导流筒直径对流动影响的放大规律

对反应器的体积分别为0.003、23.03、109.42和208.42 m3的气升式环流反应器,考察了Di/Do为0.65~0.80的反应器内部流动变化规律,其中Do和反应器高度保持不变,结果如图10所示。

图10 Di/Do对气升式环流反应器整体气含率和 环流液速影响的放大规律Fig.10 Overall gas holdup ratio and liquid circulation velocity amplification rule for airlift loop reactor with different Di/Do(a) Overall gas holdup ratio; (b) Liquid circulation velocity

由图10可知,不同气升式环流反应器尺寸下Di/Do对气含率和环流液速造成的影响不同。当反应器体积较小时,系统内进入气体很少,Di/Do对气含率和环流液速影响较小。随着反应器体积放大至23.03 m3,系统内输入能量增加,在一定范围内气含率和环流液速随着Di/Do的增加而增加,当增加到一定程度时,气含率增加幅度有所减小,环流液速出现下降趋势;当Di/Do从0.75增至0.80时,气含率变化不大,环流液速有所减小,因此Di/Do为0.75时的流动性能较好。当反应器体积进一步放大至109.42 m3和208.42 m3,Di/Do从0.70增至0.80时,整体气含率增加幅度很小,而环流液速大幅下降,因此Di/Do为0.70时的流动性能较好。放大过程中Di/Do最佳值出现一定程度的“左移”。导致这一现象的原因是,当Di/Do较低时,环流阻力较小,气泡上升速度较大,气体的停留时间较短,进入下降区的气体较少,气含率较低;随着Di/Do增加,环流阻力增加,气泡在反应器内停留时间增加,进入下降区的气体增多,整体气含率有所增加,此时,由于下降区空间减小,液体循环量减少,导致环流液速有所增加;继续增加Di/Do,环流阻力继续增加,由于下降区液速有所减小且液体循环量有所减小,不易夹带气泡进入下降区,因此气含率增加不多,下降区液体大多处于滞留区导致整体环流液速继续下降。

3 结 论

(1)随着气升式环流反应器轴向高度增加,中心位置的气含率和环流液速逐渐下降,气含率和环流液速沿径向分布逐渐变宽,这是因为流动正在逐渐发展。导流筒直径Di/Do过大或者过小都会造成气含率和环流液速最大值沿径向出现一定偏移。

(2)随着Di/Do增加,上升区气含率一直增加,下降区气含率先增大后减小;上升区环流液速逐渐减小,下降区环流液速先增加后减小的趋势。当Di/Do为0.70时反应器内流动性能达到最佳。

(3)气升式环流反应器体积较小时,反应器内流动随体积的变化改变不大;在放大过程中,随着Di/Do增加,整体气含率先增加后不变,整体环流液速先增加后减小;对体积为23.03 m3的环流反应器来说,Di/Do为0.75时流动性能较好;而当反应器体积进一步放大至109.42 m3和208.42 m3时,流动特性在Di/Do为0.70时更好。放大过程中最优区间出现一定“左移”现象。

参考文献

[1] 方磊,郭金涛,吴显军,等. 渣油悬浮床加氢研究现状及发展趋势[J].化工中间体, 2008,(9): 4-8.(FANG Lei, GUO Jintao, WU Xianjun, et al. The study current status and prospect on slurry bed for reside hydro-treatment[J].Chemical Intermediate, 2008, (9): 4-8.)

[2] 张数义,邓文安,罗辉,等. 渣油悬浮床加氢裂化反应机理[J].石油学报(石油加工),2009, 25(2): 145-150. (ZHANG Shuyi, DENG Wenan, LUO Hui et al. Mechanism of slurry phase hydrocracking residue reaction[J].Acta Petrolei Sinica (Petroleum Processing Section), 2009, 25(2): 145-150.)

[3] 刘永民,张红,张永利.气升式外环流反应器的传质特性[J].石油学报(石油加工),2003, 19(6): 70-75. (LIU Yongmin, ZHANG Hong, ZHANG Yongli. Mass transfer characteristic in an external airlift loop reactor[J].Acta Petrolei Sinica (Petroleum Processing Section), 2003, 19(6): 70-75.)

[4] 聂大仕,崔莹莹,张强,等.气升式环流反应器的特性及应用[J].化学工业与工程技术, 2004, 25(6): 6-9.(NIE Dashi, CUI Yingying, ZHANG Qiang, et al. Characteristics and application of airlift loop reactors[J].Journal of Chemical Industry and Engineering, 2004, 25(6): 6-9.)

[5] 张文飞,刘永民,王丽朋. 三相多室环流反应器的流动特性[J]. 石油学报(石油加工),2012, 28(4): 625-631. (ZHANG Wenfei, LIU Yongmin, WANG Lipeng. Hydrodynamic characteristic in three phase MALR[J].Acta Petrolei Sinica (Petroleum Processing Section), 2012, 28(4): 625-631.)

[6] 毕卫东, 阙国和.悬浮床渣油加氢中型连续装置反应器中气含率的冷模实验[J].石油大学学报(自然科学版), 2001, 25(3): 19-22.(BI Weidong, QUE Guohe. Simulation research of gas holdup in the medium-size continuous residuum-hydrocracking slurry-bed reactor under environment conditions[J].Journal of China University of Petroleum (Edition of Natural Science), 2001, 25(3): 19-22.)

[7] 刘永民,袁乃驹. 在多室环流反应器中用FCC干气制备乙醛[J].石油学报(石油加工), 2005, 21(2): 92-95. (LIU Yongmin,YUAN Naiju. Production of acetaldehyde from FCC off gas in a multi component airlift loop reactor[J].Acta Petrolei Sinica (Petroleum Processing Section), 2005, 21(2): 92-95.)

[8] 孙守华,刘永民,路蒙蒙. GLS-MALR 中的气含率和循环液速[J].石油学报(石油加工), 2011, 27(3): 405-411. (SUN Shouhua, LIU Yongmin, LU Mengmeng. Gas holdup and liquid circulation velocity in GLS-MALR[J].Acta Petrolei Sinica (Petroleum Processing Section), 2011, 27(3): 405-411.)

[9] 李红星.三相连续环流反应器流动特性实验研究[D].北京:北京化工大学,2007.

[10] 刘梦溪, 卢春喜,储凌,等. 中心气升式三相强化环流反应器内局部气含率分布的实验研究[J].高校化学工程学报,2005, 19(1): 36-41. (LIU Mengxi, LU Chunxi, CHU Lin, et al. Experimental study on local gas holdup in a novel three phase air loop reactor[J].Journal of Chemical Engineering of Chinese University, 2005,19(1): 36-41.)

[11] VAN BATEN J M, KRISHNA R. Comparison of hydrodynamics and mass transfer in airlift loop and bubble column reactors using CFD[J].Chemical Engineering, 2003, 26(10): 1074-1079.

[12] JAJUEE B, MARGARITIS A, KARAMANEV D. Measurements and CFD simulations of gas holdup and liquid velocity in novel airlift membrane contactor[J]. American Institute of Chemical Engineers, 2006, 52(12): 4079-4089.

[13] 沈荣春,束忠明,黄发瑞,等.导流筒结构对气升式环流反应器内气液两相流动的影响[J].石油化工,2005, 34(10): 959-964.(SHEN Rongchun, SHU Zhongming, HUANG Farui, et al. Effect of draft-tube structure on gas-liquid flow in airlift loop reactor[J].Petrochemical Technology, 2005, 34(10): 959-964.)

[14] 李光,杨晓钢,戴干策. CFD研究短导流筒对鼓泡塔流体动力学的影响[J].华东理工大学学报(自然科学版), 2010, 36(2): 173-179. (LI Guang, YANG Xiaogang, DAI Gance. Influence of short-draft tube on fluid dynamics inbubble column with CFD[J].Journal of China Univrsity of Science and Technology (Nature Science Edition), 2010, 36(2): 173-179.)

[15] 朱家亮.基于CFD的内循环流化床流场结构分析及优化设计[D].广州:华南理工大学,2011.

[16] 祝俊丽.气升式内环流反应器流体力学性能实验研究及数值模拟[D].浙江:浙江工业大学, 2005.

[17] 袁景淇,张喆,朱欣杰,等. 16升气升式环流反应器优化设计的CFD仿真研究[J].控制工程, 2010, 17(2): 213-215. (YUAN Jingqi, ZHANG Zhe, ZHU Xinjie, et al. CFD simulation on an internal loop airlift bioreactor with a volume of 16L[J].Control Engineering of China, 2010, 17(2): 213-215.)

[18] 田小峰,张建成,刘献玲,等. CFD在气升式环流反应器结构优化上的应用[J].现代化工, 2013, 33(7):121-124. (TIAN Xiaofeng, ZHANG Jiancheng, LIU Xianling, et al. Application of CFD in an airlift loop reactor[J].Modern Chemical Industry, 2013, 33(7): 121-124.)

[19] LAUNDER B E, SPALDING D B. The numerical computation of turbulent flows[J].Computer Methods in Applied Mechanics and Engineering, 1974, 3(2): 269-289.

[20] 薛胜伟,尹侠.气升式内环流反应器流场及传质特性数值模拟[J].化学工程, 2006, 34(5): 23-27.(XUE Shengwei, YIN Xia. Numerial simulation of flow behavior and transfer in internal airlift-loop reactor[J].Chemical Engineering (China), 2006, 34(5): 23-27.)

[21] CAMARASA E, CARVALHO E, MELEIRO L A C, et al. A hydrodynamic model for air-lift reactors[J].Chemical Engineering and Processing, 2001, 40(2): 121-128.

[22] 吴宗应,杨宁.曳力模型对模拟鼓泡塔气含率的影响[J].化工学报, 2010, 61(11): 2817-2822. (WU Zongying, YANG Ning. Effect of drag models on simulation of gas holdup in bubble columns[J]. CIESC Journal, 2010, 61(11): 2817-2822.)

[23] LABORDE-BOUTET C, LARACHI F, DROMARD N, et al. CFD simulation of bubble column flows: Investigation on turbulence models in RANS approach[J].Chemical Engineering Science, 2009, 64(21): 4399-4413.

[24] 李鹏. 低高径比气升式环流反应器数值模拟分析[D].郑州:郑州大学,2006.

收稿日期:2015-05-22

基金项目:中央高校基本科研业务费专项资金(13CX02504A)资助

文章编号:1001-8719(2016)04-0725-09

中图分类号:TE624

文献标识码:A

doi:10.3969/j.issn.1001-8719.2016.04.010

Study on Effect of Draft Tube Diameter on the Hydrodynamics and Scale-up in an Airlift Loop Reactor

DU Feng, YANG Zhifang

(CollegeofChemicalEngineering,ChinaUniversityofPetroleum,Qingdao266580,China)

Abstract:Euler-Euler two flow model was applied to investigate the effects of nozzle diameter and nozzle position on the hydrodynamics in the airlift loop reactor to provide theoretical guidance for suspension bed industrial equipment with the oil-hydrogen system under the conditions of temperture 703.15 K and pressure 11 MPa. The simulation results showed that there appeared a radial deviation for the maximum of gas holdup and liquid circulation velocity when the diversion tube diameter was too big or too small. The flow performance was better when the ratio of diversion tube diameter to reactor diameter(Di/Do) was 0.70. For small reactor volume, the flow characteristic changed little along with the change of Di/Do. In the process of amplification, the overall gas holdup increased little after the first increase with the increase of Di/Do, while liquid circulation velocity showed a trend of decrease after first increase. For loop reactor volume of 23.03 m3, good flow properties achieved at Di/Do of 0.75,while the optimal Di/Do was 0.70 for loop reactor volume of 109.42 m3and 208.42 m3. The optimal interval of Di/Do appeared “the left” phenomenon in the amplification.

Key words:numerical simulation; gas-liquid flow; gas holdup; diversion tube diameter; riser; scale-up

通讯联系人: 杜峰, 男, 副教授, 博士, 从事石油与天然气加工研究;E-mail:dufeng@upc.edu.cn