一种陶瓷管壳高温釉高温金属化烧制方法

姚陆通,沈世铭(景德镇景光精盛电器有限公司,江西 景德镇 333405)

一种陶瓷管壳高温釉高温金属化烧制方法

姚陆通,沈世铭

(景德镇景光精盛电器有限公司,江西 景德镇 333405)

摘 要:锰粉与95%氧化铝粉配成膏剂涂敷于瓷面,在1550 ℃、1小时的金属化条件焙烧下,可以得到性能很好、结实的金属化层。同时只要釉的配方选择合适,施釉方法和施釉量控制得当,在切实可行的工艺指导下,可以较好实现金属化和釉一次烧成。

关键词:高温釉;金属化;烧制

0 引 言

新一代的电力、电子器件的高速发展将对陶瓷管壳金属化封接技术以及陶瓷管外观提出更高的要求,陶瓷管壳施釉提高了电真空器件的质量,使其外观更美观、光亮,且不易吸湿和被污染,电性能明显改善。但电真空器件用陶瓷管壳需要经过金属化、釉化及陶瓷-金属封接、装配等多道工序,它们都是在高温和强还原气氛下进行,加上人和环境因素的影响,使瓷件表面、陶瓷与金属封接面易受污染,降低了陶瓷的电性能和陶瓷-金属封接强度,特别是陶瓷金属化降温出炉(尤其是卧式H2炉)时,封接面被氧化,这是国内陶瓷-金属化中急待解决的问题。

目前国内的电真空器件厂家,常采用活性金属法和Mo-Mn金属粉末烧结法对陶瓷管壳外表施釉。行业中普遍采用先施釉低温烧成半釉,后和金属化同时烧结。而本研究采用高温(1550 ℃)釉和金属化一次烧成工艺。

1 釉的配制

瓷壳表面上釉是真空开关管生产工序中的一个重要工序,它不仅决定着真空开关管的外观质量,而且还牵连着管壳的机械强度和外绝缘强度,因此釉质量的好坏直接对真空开关管的性能产生影响。真空开关管管壳的制作需经过陶瓷金属化这一工序。目前国内几乎均采用先行陶瓷表面上釉后再进行陶瓷金属化这一模式,为此陶瓷外表面釉层必须适应陶瓷金属化工序高温的考验,要求釉料在经过高温还原气氛后釉表面光滑平整、无气泡、无花斑等缺陷,并能耐受一定的高电压冲击。

为了提高陶瓷金属化的抗拉强度,我们常采用高温金属化(1530-1570 ℃),为使釉能适应这一温度均采用含有较高比例SiO2的高温釉料,釉料的配方见表1。

根据釉的抗压强度远大于抗张强度这一特点,一般希望釉层受压应力,为此采用釉层的热膨胀系数α稍小于陶瓷的热膨胀系数,这样釉在出窑后受到均匀的压应力。实际上是加强了釉的抗张强度,但这一差异又不能太大,否则釉层就容易从坯体上崩落。目前国内采用的陶瓷管壳材料一般95%Al2O3瓷,这种瓷的热膨胀系数α在6.5×10-6/℃左右,所以说釉的α宜稍小于6.5×10-6/℃。

目前国内外生产釉的原料常用的有SiO2、Al2O3、CaO、MgO、R2O等,而它们的α相差甚远。制釉原料中SiO2的颗粒度稍大或平均粒度不大,但含有少量较粗的颗粒。当釉在高温下熔融时这些较大的颗粒很难全部溶于釉料中,而仍保持较大的晶粒。在釉料熔化后冷却时将成为结晶中心,此时它周围溶于釉溶液中的SiO2分子就会环绕着结晶中心结晶出来,使晶核很快长大成为一个较大的晶体,而且这些晶体在釉面温度下降时将产生体积变化。由于这些晶体是镶嵌在玻璃相中,为此这些晶体的体积变化必然在釉面中产生较大的应力,当应力超过釉的抗压强度时就会产生崩釉现象。所以说釉原料中SiO2颗粒大小是解决崩釉的另一个非常重要的因素。

实验结果表明,当SiO2颗粒小于10 μm时,将大多数SiO2与釉中其他元素作用形成某种晶体或生成某种玻璃相。即使个别SiO2晶体不能与釉中其他元素作用形成某种晶体或生成某种玻璃相,但由于该SiO2晶体体积较小,在釉冷却时由于热膨胀系数的不同产生的应力较小,不至于产生崩釉现象。另外还可以通过快速降温以降低釉中SiO2的再结晶条件从而控制SiO2在釉中的结晶。

根据釉中各氧化物的不同特性和对釉的影响,在设计釉配方时适当调整其含量也可起到防止崩釉的作用。如在釉料中适当增加CaO将加强中间层的厚度,从而缓解坯釉因应力太大而产生的崩釉;在釉料成分中适当提高R2O的量以降低釉的弹性模数,减少釉的弹性切变系数以增大釉的抗张强度,提高釉的弹性,这就提高了坯釉的适应性。此外还可以在釉料中加入适量与坯体同成分的瓷粉,以使坯釉的热膨胀系数更趋于接近,同时使坯釉中间层更易于生成。

2 金属化膏剂

在生产实践中,我公司申请了授权发明专利——《可调干燥时间的陶瓷真空管丝网印刷金属膏剂》。

该发明专利是在金属粉末(钼粉60%、锰粉22%、瓷粉18%)中,添加一定的沸石粉末,在粘接剂中添加一定量的乙酸乙酯。由于膏剂在丝网印刷中不断受到外力的挤压作用和不断添加原膏,沸石粉末的吸附性基本丧失,触变性加大。除乙酸乙酯有少部分挥发外,沸石粉末对粘接剂中的松油酯、聚丙烯酸酯及乙酸乙酯始终处在排出的状态,丝网面上的膏剂始终处于湿润状态,从而使丝网印刷膏剂得以连续进行。印刷后的金属化面的膏剂在静止状态下,沸石粉末对粘接剂中的松油醇、聚丙烯酸酯及乙酸乙酯的吸附能力得以完全释放,吸附能力加大。在松油醇、聚丙烯酸酯及乙酸乙酯被吸附的同时,乙酸乙酯及其携带的部分松油醇、聚丙烯酸酯也由表及里挥发,膏剂在必要的1小时左右流平时间后,逐步固化、干燥。室温越高,固化、干燥速度越快,反之越慢。

本发明的原理主要是根据环境温度的变化,通过调整金属膏剂配方组分中具有吸附性的材料比重和调整粘合剂中的挥发性溶剂比重,达到有效控制膏剂的干燥速度。膏剂在特定的时间内,同时具有满足丝网印刷膏剂丝网面上的刷膏不干燥、不结块,印刷后的陶瓷金属化面的膏剂在特定时间内完全干燥,而使金属膏剂的干燥速度具有可调性和可控性。与传统干燥工艺比,工艺环节少、功效高、辅具简单,无烘烤、能耗少、生产周期短,大大降低了有害气体的排放,减少空气污染,有利保护环境。该配方可广泛适用于Al2O3陶瓷的三元系和四元系,也可适用钙系或镁系陶瓷。经多次试验,配方基本不需调整,产品合格率都能保持较高水平,封接强度均优于国家标准。

3 烧制方法

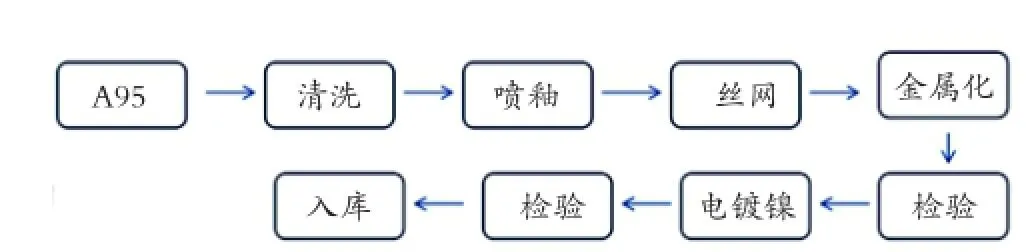

由于真空电子、真空开关管生产技术的日臻成熟,真空电子陶瓷管壳的釉面及外观成为各生产厂家占领市场的关键指标。为适应市场,我公司立足高标准,研制采用施釉和金属化一次同时烧结的工艺,且金属化、成釉都是在高温1550±20 ℃下完成。具体工艺流程如图1。

陶瓷在经喷釉、丝网印刷膏剂晾干后,不宜久搁以免尘埃沾染膏面,应尽快地进行金属化烧结。瓷件金属化烧结是在立式氢炉中进行的,炉内充纯H2或H2、N2混合气体,但需含有微量具有氧化能力的气体,比如空气、水汽。我公司钼—锰法金属化采用湿氢,气体露点控制在35-45 ℃,按照工艺需要可以控制调节。

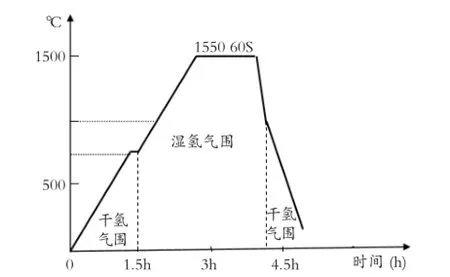

立式氢炉烧结金属化,要有一个预热、保温、降温的过程。升温速度不宜过快,要由瓷件大小、厚薄以及热容量来确定。一般速率控制在8-15 ℃/S,为保持炉内温度的均匀,在一定的温度段要进行10-15S时间段的保温。烧制过程的气氛调整变化,升温刚开始使用干氢气围,800 ℃后切换成湿氢气围,降温到1000 ℃后又切换回干氢气围。具体操作工艺见图2。

图1 工艺流程图Fig.1 The process flow

图2 烧成制度Fig.2 The firing schedule

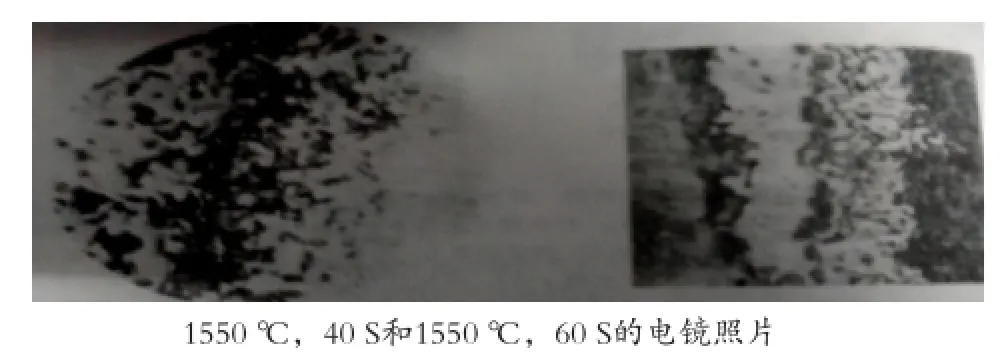

锰与95%氧化铝瓷粉混合物在金属化条件下,只要锰的含量足够高(50%以上),就能对瓷面及经1550℃烧结的钼粉层面很好润湿;锰粉与95%氧化铝粉配成膏剂涂敷于瓷面,在1550 ℃,1小时的金属化条件焙烧下,可以得到性能很好,结实的金属化层。说明瓷粉在锰粉的帮助下,能在还原气氛中低于瓷的烧成温度(1620-1680 ℃)来烧结,并且能与陶瓷粘附很牢固。

为判断金属化层烧结质量的好坏,首先要用目测,检查金属化层表面情况。要求金属化层连续致密、无斑点、裂纹、凹坑、起泡、氧化,瓷件无变形、炸裂和黑斑现象。釉面白洁、均匀、连续、光滑,无缺釉、蹦釉、非釉现象。每个批次金属化陶瓷均需做陶瓷—金属封接抗拉强度测试,发现问题及时查找问题,制定整改措施和方案。

图3 氧化铝瓷SEMFig.3 The SEM images of alumina ceramics

4 结 论

采用锰粉与95%氧化铝粉配成膏剂涂敷于瓷面,在1550 ℃、1小时的金属化条件焙烧下,可以得到性能很好、结实的金属化层。同时只要釉的配方选择合适,施釉方法和施釉量控制得当,在切实可行的工艺指导下,可以较好实现金属化和釉一次烧成。

参考文献:

[1] 刘联宝, 戴昌鼎. 电真空器件的钎焊与陶瓷-金属封接[M]. 北京: 国防工业出版社, 1978.

[2] 姚志琪. 如何解决瓷壳表面的崩釉和汽泡[J]. 真空电子技术,2004, 04: 58-59.

[3]高陇桥. 陶瓷-金属封接论文集[C]. 1999.

[4] 张巨先, 高陇桥. 95% Al2O3陶瓷Mo-Mn金属化层烧结机理研究[J]. 真空电子技术, 2007, 04: 6-9.

通信联系人:姚陆通,男,工程师。

Received date:2016-03-16. Revised date: 2016-03-18.

Correspondent author:YAO Lutong, male, Engineer.

E-mail:yaoluto@aliyun.com

中图分类号:TQ174.4+3

文献标志码:A

文章编号:1006-2874(2016)03-0035-03

DOI:10.13958/j.cnki.ztcg.2016.03.008

收稿日期:2016-03-16。

修订日期:2016-03-18。

High-temperature Metallization-Firing for High-fired Glaze on Ceramic Tube Shell

YAO Lutong, SHENG Shiming

(Jingdezhen Jingguang Ginson Electrics Co., Ltd., Jingdezhen 333405, Jiangxi, China)

Abstract:Tough, high performance metallized coating can be obtained after sintering at 1550 ℃ for 1 h the paste which was prepared with manganese powder and 95% alumina powder and spread on the surface of ceramic tube. The once metallization-firing of the surface glaze can be realized if the glaze is properly formulated, the glazing method is correct and the glazing amount is well-controlled.

Key words:High-fired Glaz; metallization; sintering