堆积法制造青瓷用胎体陶瓷粉料体制备及表征

尹朋岸,郝贵松,金逸林,余力平,郭兴忠,杨 辉(. 浙江大学材料科学与工程学院,浙江 杭州 3007;. 龙泉市金宏瓷业有限公司,浙江 龙泉 33700)

《研究报告》

RESEARCH REPORT

堆积法制造青瓷用胎体陶瓷粉料体制备及表征

尹朋岸1,郝贵松1,金逸林2,余力平2,郭兴忠1,杨 辉1

(1. 浙江大学材料科学与工程学院,浙江 杭州 310027;2. 龙泉市金宏瓷业有限公司,浙江 龙泉 323700)

摘 要:针对堆积法制造龙泉青瓷,采用水基料浆与流态化喷雾造粒相结合制备青瓷胎体陶瓷粉料,研究了水基料浆的分散稳定机制及其喷雾造粒行为,分析了固相含量对料浆流变性能、造粒粉粒径分布及成型性能的影响机制。研究表明:水基料浆具有宾汉型流体特性,固相含量为40%的料浆具有较低粘度和剪切应力,而固相含量为50%的料浆的稳定性和分散性更好;喷雾造粒后,固相含量为50%料浆喷雾造粒颗粒呈规则球形,粒径分布较宽,具有较好的填充性能和成型性能。

关键词:青瓷;胎体;堆积法制造;料浆;分散;喷雾干燥

0 引 言

龙泉青瓷青如玉、明如镜、薄如纸、声如磬,赏心悦目,在中国陶瓷史上占据重要地位。龙泉青瓷传统的生产方式以手工生产为主,青瓷生产从原料、配方加工、成型、烧成到成品需要经过十四道主要工序。近年来,尽管青瓷工艺大师及科技人员的创新研究,引进国外先进技术,逐渐形成了科学规范的生产工艺流程,在釉料加工、成型、烧成工艺、装饰工艺、包装装潢等方面取得了较大的进步,形成了独具特色的龙泉青瓷产业。但应该看到,目前龙泉青瓷传统制造工艺存在制作工艺复杂冗长,生产工序繁杂琐碎,使龙泉青瓷产品结构与性能难以控制,产品工艺性与艺术性难以兼顾;坯体成型受成型方法限制,坯体形状简单,坯体均匀性不易控制,易变形开裂。这些因素严重限制了龙泉青瓷新材料、新产品的开发及应用,极大地制约着龙泉青瓷多元化产业的发展。如何改进青瓷制作工艺,创新发展龙泉青瓷新产品、新工艺、新设备,已成为龙泉青瓷产业发展的必然趋势[1-3]。

堆积法是一种快速成形技术,是将计算机设计出三维数字模型分解成若干层平面切片,利用三维打印技术,把粉末状、液态或丝状塑料、金属、陶瓷或砂等可粘合材料按切片图形逐层叠加,最终堆积成完整物体的技术。与传统制造业的“减材制造技术”相反,堆积法遵从的是加法原则,即“逐层叠加”原则,不再需要传统的刀具、夹具和机床,能实现设计制造一体化,从而大幅降低了生产成本和缩短了加工周期,能实现复杂结构产品的设计制造,成型产品的密度也更加均匀。采用堆积法制造龙泉青瓷将极大提升青瓷的设计制造水平,缩短生产加工周期,提高产品外观及造型多样性,推动青瓷产业多元化发展[4-5]。目前,堆积法制造方法主要有光固化成型、熔融沉积及选择性激光烧结成型三种,其中选择性激光烧结是成型及烧结一体化制造而备受关注。对于堆积法制造青瓷而言,陶瓷材料是选择性激光烧结制备青瓷的关键,为满足堆积法制造的特殊要求,要求具有良好的流动性,能够吸收激光能量并转变为自身热能的特种陶瓷粉末材料,这对传统青瓷材料提出了新的要求。

本文在以往水基料浆喷雾造粒研究的基础上[6],以龙泉哥窑胎体粉料为原料,制备水基料浆,研究水基料浆分散稳定机制及喷雾造粒行为研究,着重分析固相含量对水基料浆流变性能、造粒粉粒径分布及成型性能的影响机制,为选择性激光烧结成型的堆积法制造青瓷用陶瓷粉末材料的制备奠定基础。

1 试验部分

1.1 水基料浆配置及喷雾造粒

试验选用哥窑粉料为原料,聚乙烯醇PVA和聚乙二醇PEG(分子量为2000)分别为粘结剂和分散剂,分散介质为去离子水。料浆配置时,将去离子水、哥窑粉料、PEG按一定比例配置后放入球磨混料装置,球磨介质为碳化硅砂子(Φ5mm),搅拌混合2-6小时后再加入PVA,球磨混料4-8小时。将混合好的水基料浆采用国产GL-5型离心式喷雾干燥机对浆料进行喷雾干燥,工艺参数为:热风进口温度200-250 ℃、出口温度80-90 ℃、离心雾化器调数为20.5Hz、浆料进料速率为5.9 kg/h。造粒粉粒经过80-200MPa双面干压成型,分析造粒粉的成型性能。

1.2 性能测试与表征

浆料的流变特性使用HAAKE-VT550旋转流变仪测试,实验温度恒定25 ℃,剪切速率在180 s内从20 s-1增加到400 s-1,得到在不同的剪切速率下浆料的剪切应力和剪切粘度值。沉降实验是将陶瓷粉体加入到去离子水中,制备质量分数为2wt.%的悬浮液,超声波分散15min后倒入带刻度的试管中静置,在不同时间观察并记录悬浮液的沉降高度,计算粉体的相对沉降高度(Relative Sedimentation Height, RSH)。采用Zeta-Probe(Colloidal Dynamics Corp)电位仪测量粉体在以去离子水为分散介质中的zeta电位,所配制的粉体悬浮液质量分数为1wt.%。使用粒度分析仪LS-230 Coulter对粉体粒径进行分析,测试前将粉体在乙醇中超声波分散15 min,配制成质量分数为2wt.%的悬浮液。通过HITACHI S-570扫描电镜观察粉体(粒)、素坯体的断面形貌,分析喷雾造粒粉料颗粒在成型过程中的破碎行为与显微结构。

2 结果与讨论

2.1 水基料浆的分散稳定特性

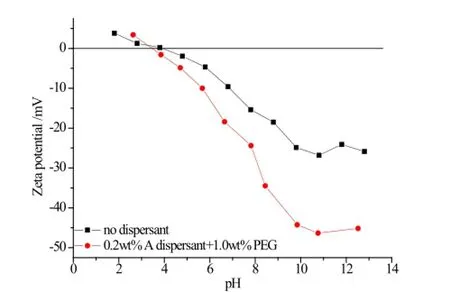

料浆中粉体颗粒的zeta电位是粒子胶态行为的一个重要参数,粒子表面所带的电荷种类和粒子表面的电荷密度可以从其zeta电位值上得到反映。Zeta电位高说明颗粒表面的电荷密度较高,此时颗粒间静电排斥力较大,而使悬浮体保持较高的稳定性,反之胶体则不稳定。水基料浆中哥窑胎体粉料zeta电位随pH的变化关系如图1所示。从图1中可以看出,哥窑胎体粉料在去离子水中的等电点(pHIEP)为3.2。当料浆pH<pHIE时,ξ电位为正,说明粒子粒子表面带正电;而pH>pHIEP时,ξ电位为负,粒子表面正电荷密度低于负电荷密度,粉体表面带负电;且pH>pHIEP时,ξ电位绝对值随pH值的增加而增加。当pH=11时,ξ电位的绝对值较高,可见哥窑胎体粉体在碱性范围内比较容易被分散。从图1中也可以看出,固相含量为40wt.% 和50wt.%的浆料的Zeta电位绝对值最大值分别为23.3和27.8,表明固相含量为50 wt.%的浆料更稳定分散。

图 1 水基料浆zeta电位与pH值的关系Fig.1 Zeta potential of aqueous slurry as function of pH value

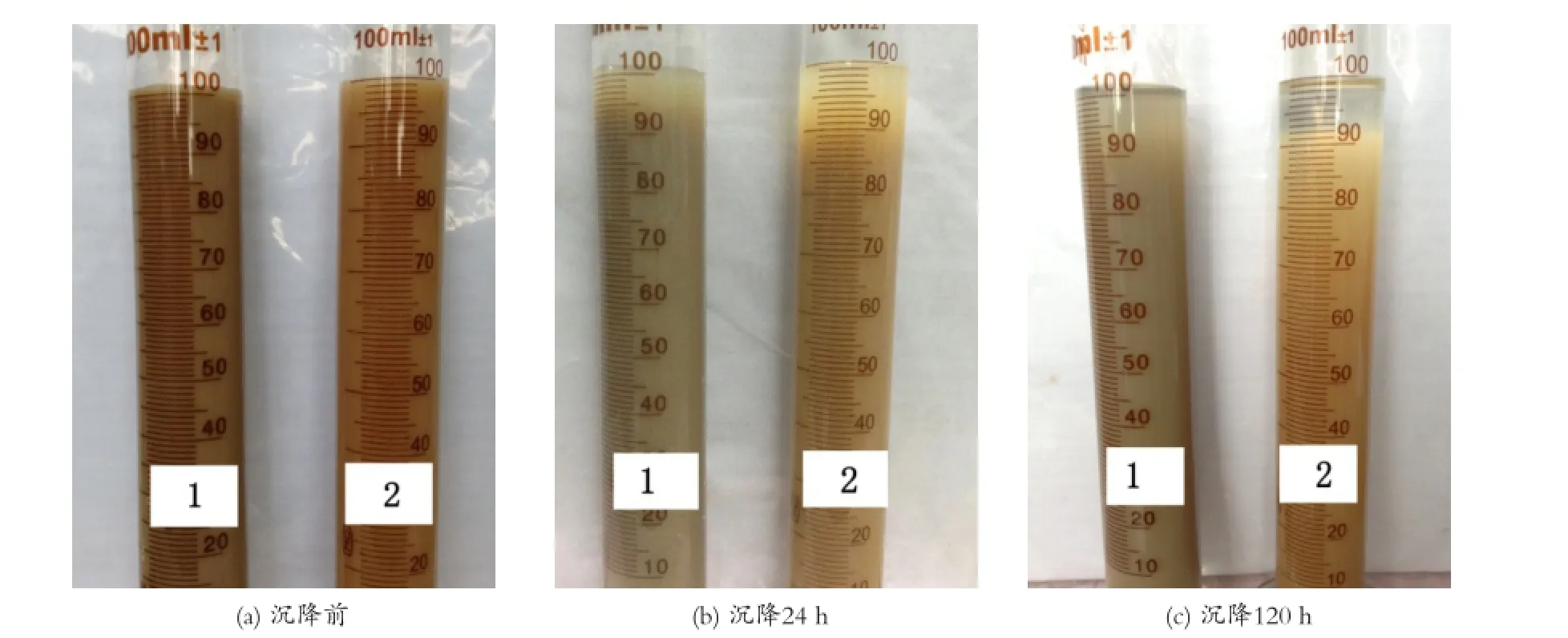

图2是固相含量为40 wt.%和50 wt.%的浆料沉降不同时间后的实物照片。从图2中看出,沉降24 h后,两组料浆都不发生聚沉,120 h后两组料浆的相对沉降高度分别为95%和90%,料浆仅发生轻微的沉降分层现象,说明两组浆料均有良好的分散性和稳定性。

2.2 水基料浆的流变特性

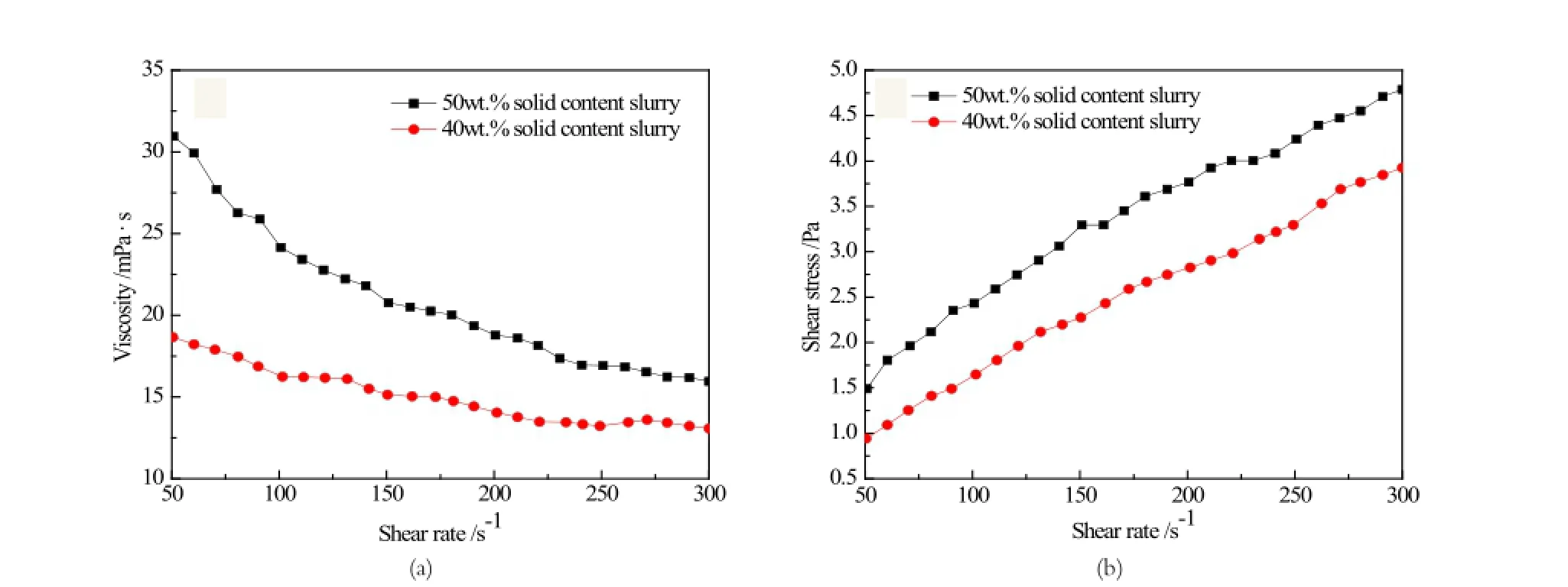

图3是不同固相含量下水基料浆的流变性能。从图3(a)中可以看出,在整个剪切速率范围内,所有浆料均呈现出剪切变稀的流变学特性,浆料的粘度随着剪切速率的增加而逐渐下降。当达到较高的剪切速率时,粘度几乎不随剪切速率的变化而变化[7]。在整个剪切速率范围内,随着固相含量

的增加,料浆表观粘度增加较为明显,固相含量50 wt.%的浆料粘度较高,且粘度随剪切速率的变化较大,从最高的31 mPa·s降低到15 mPa·s。固相含量为40 wt.%的浆料粘度一直处于较低水平,且粘度随剪切速率的变化不大,从最高的19 mPa·s降低到13 mPa·s。从图3(b)中可以看出,剪切应力必须大于1 Pa和1.5 Pa后才开始流动,此后剪切应力与剪切速率成正比例关系,因而固相含量为40wt.%和50wt.%的浆料均为宾汉型流体。在整个剪切速率范围内,剪切应力一直较小(小于5 Pa),所有浆料的剪切应力均随剪切速率的增加而逐渐增加,且固相含量为50wt.%的浆料剪切应力均大于固相含量为40wt.%的浆料。

2.3 水基料浆的喷雾造粒行为

图2 固相含量为40wt.% (1)和50wt.% (2)的水基浆料在不同沉降时间下的沉降行为Fig.2 Sedimentation behavior of slurry with the solid content of 40wt.% (1) and 50wt.% (2)(a) before sedimentation; (b) after sedimentation for 24 h; (c) after sedimentation for 120 h

图3 固相含量为40wt.%和50wt.%的浆料流变曲线Fig.3 Rheological properties of the slurries with solid content of 40wt.% and 50wt.%

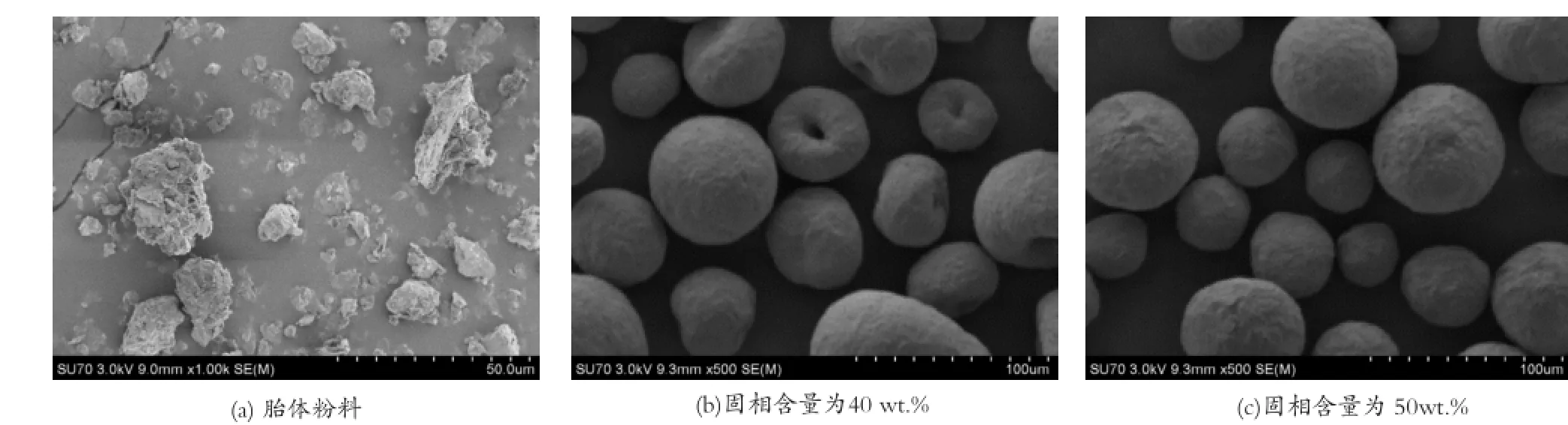

图4 喷雾造粒前后胎体粉料的SEM照片Fig.4 Shapes of granules before spray-drying (a) and after spray-drying with solid content of 40wt.% (b) and 50wt.% (c)

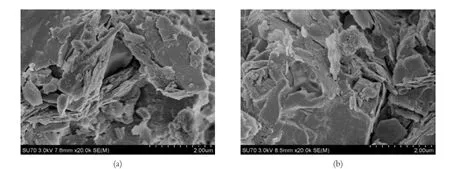

图4是喷雾造粒后胎体粉料的SEM照片。从图4(a)为喷雾造粒前粉的形貌,粉体团聚较严重,分散性较差;图4(b)为固相含量40wt.%的料浆喷雾造粒后的粉体,部分颗粒呈规则球状,部分形状极不规则,出现内陷型缺陷,这对造粒粉的流动性和成型性能有较大影响,进而会影响陶瓷的烧结性能。这种缺陷的产生应该是发生在浆料雾化阶段,与浆料的性质有密切关系。可能是由于雾滴粒径较小,干燥时间短暂,雾滴还未来得及形成球状,表面已经干燥固化,因此干燥后形成的颗粒形状极不规则。而浆料的分散状态不好会在颗粒之间包裹有大量的自由水,在雾化过程中,水分从颗粒内部被蒸发出来,由于蒸发速度很快,颗粒内部会产生很大的空洞,这会造成颗粒表面向内部塌陷,形成内陷型缺陷[8-11]。图4(c)为固相含量50wt.%的料浆喷雾造粒后的粉体,造粒粉表面规整、组织结构均匀,颗粒呈规则球状,尺寸在10-60 μm之间,分布较宽,这种造粒粉具有较好的流动性和较高的填充密度,是较为理想的造粒粉体。

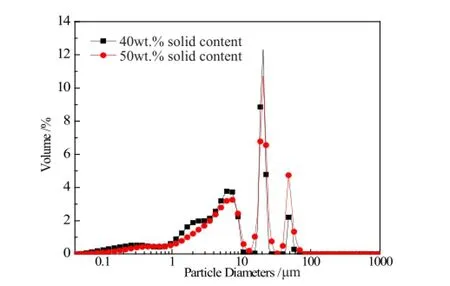

图5为喷雾造粒粉的粒度分布,固相含量40wt.% 和50wt.%的料浆喷雾造粒后的粉体具有相似的粒度分布。尺寸在1-100 μm之间,平均粒径分别为11.52 μm和16.27 μm,分布较宽,这种造粒粉具有较好的流动性和较高的填充密度,是较为理想的造粒粉体。

2.4 胎体粉料的成型性能

图5 固相含量为40wt.%和50wt.%的喷雾造粒粉的粒度分布Fig.5 Size distribution of spray-drying granules with solid content of 40wt.% and 50wt.%

图6 固相含量为40 wt.% (a)和50 wt.% (b) 造粒粉压制后素坯断面的SEM照片Fig.6 SEM images of fracture surface of green body with solid content of 40 wt.% (a) and 50 wt.% (b)

图7 固相含量为50wt.%的造粒粉压制的素坯(a)和在800 ℃烧结后坯体(b)的实物照片Fig.7 Photos of green body with solid content of 50wt.% before (a) and after sintered at 800 ℃ (b)

图6为固相含量分别为40wt.%和50wt.%的粉体成型后的素坯断面照片。图6(a)中素坯的结构较为疏松,相互之间存在较大宏观的空隙,这种空隙在烧结过程中很难消除,会在陶瓷中残留较大的孔洞,从而影响陶瓷的烧结性能。造成这种现象的原因主要是由于当造粒粉存在缺陷时,会对其流动性和填充性产生影响,使得粉体在成型过程中难于达到较高密度的坯体。相对而言,图6(b)中的造粒粉已经完全破碎,坯体也十分均匀致密,有利于在成型及烧结中获得较高的素坯密度和烧结密度。

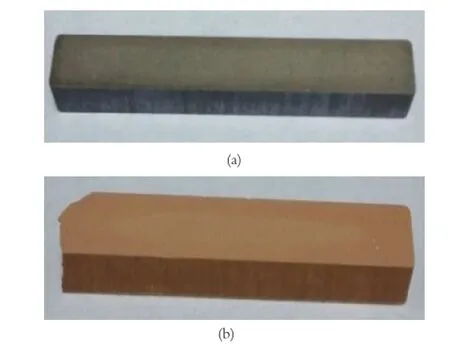

图7为50wt.%的造粒粉压制的素坯和经过800 ℃烧结后的实物照片,素坯在烧结前和烧结后均具有较高的致密度和强度。

3 结 论

(1)采用龙泉哥窑胎体粉料为原料制备了固相含量为40wt.%和50wt.%的水基浆料,两种料浆均为宾汉型流体,在整个剪切速率范围内,均具有较小粘度和剪切应力。

(2)固相含量为40wt.%和50wt.%的浆料的Zeta电位分别为-23.3和-27.8,有良好的分散性和稳定性。

(3)固相含量为40wt.%的料浆喷雾造粒后的粉体形状不规则;50wt.%的料浆造粒粉呈规则球状,粒度分布较宽,是较为理想的造粒粉体。

(4)固相含量为40wt.%的造粒粉压制后的素坯结构较为疏松,固相含量为50wt.%的较为均匀致密。

参考文献:

[1] 丁军良. 传承与延续——论龙泉青瓷的艺术与创新[J]. 中国科技纵横, 2014, 14: 295.

[2]胡兆雄. 浅谈龙泉青瓷的文化价值[J]. 陶瓷科学与艺术, 2014,8: 64-67.

[3] 胡兆雄. 试论当代龙泉青瓷装饰手法的传承与创新[J]. 中国陶瓷工业, 2014, 21(4): 40-43.

[4] 左世全. 我国3D打印发展战略与对策研究[J]. 世界制造技术与装备市场, 2014, 5: 44-50.

[5] 吴 洁. 3D 打印技术及其应用现状[J]. 黑龙江科技信息, 2013,26: 174.

[6] 郭兴忠, 杨 辉, 朱 林, 朱潇怡, 张玲洁, 沈建超. 水基纳米SiC复合料浆的流变性能和稳定性[J]. 化工学报, 2010, 61(12): 3310-3314.

[7] 陆佩文. 无机材料科学基础[M]. 武汉: 武汉工业大学出版社,2003.

[8] LI Wei, CHEN Ping, GU Mingyuan, et al. Effect of TMAH on rheological behavior of SiC aqueous suspension. J. Eur. Ceram. Soc., 2004, 24: 3679-3684.

[9] 宁叔帆, 李鸿岩, 陈维, 刘斌, 陈寿田. 表面氧化物含量对SiC浆料黏度影响的研究[J]. 西安交通大学学报, 2005, 39(6): 641-645.

[10]高濂, 李蔚. 纳米陶瓷[M]. 北京: 化学工业出版社, 2002, 87-89

[11] 谭寿洪, 陈忠明, 江东亮. 液相烧结SiC陶瓷[J]. 硅酸盐学报,1998, 26(2): 191-197.

通信联系人:郭兴忠,男,教授。

Received date:2016-01-18. Revised date: 2016-01-21.

Correspondent author:GUO Xingzhong, male, Professor.

E-mail:msewj01@zju.edu.cn

中图分类号:TQ174.4

文献标志码:A

文章编号:1006-2874(2016)03-0001-05

DOI:10.13958/j.cnki.ztcg.2016.03.001

收稿日期:2016-01-18。

修订日期:2016-01-21。

基金项目:浙江省重大科技攻关资助项目(2014C01017)。

Preparation and Characterization of Body Granules for Direct Manufacturing of Longquan Celadon

YIN Pengan1, HAN Guisong1, JIN Yilin2, YU Liping2, GUO Xingzhong1, YANG Hui1

(1. School of Materials Science and Engineering, Zhejiang University, Hangzhou 310027, Zhejiang, China; 2. Longquan Jinhong Celadon Limited Company, Longquan 323700, Zhejiang, China)

Abstract:The celadon body granules were prepared by combining aqueous slurry with fluidization spray drying for direct manufacturing of Longquan celadon. The dispersibility and stability and spray drying behavior of aqueous slurry were studied, and the effect of solid content on the rheological behaviour of slurry and particle size distribution and molding properties of granulated powder pellets were also discussed. The results show that the slurry is Bingham flow behaviour, the slurry with solid content of 40 wt.% has a lower viscosity and shear stress,while the slurry with solids content of 50 wt.% possesses good stability and dispersibility. After spray drying of slurry with solids content of 50 wt.%, the granules show regular spherical shape, wide particle size distribution, and good flowability, compaction and molding properties. Key words: celadon; body; direct manufacturing; slurry; dispersibility; spray drying