W对热压烧结铁基金刚石工具胎体组织性能的影响

周 强 ,杨树忠 ,常德民 ,魏世超 ,罗 莉

(1.国家离子型稀土资源高效开发利用工程技术研究中心,江西 赣州 34100;2.赣州有色冶金研究所,江西 赣州 341000;3.江西离子型稀土工程技术研究有限公司,江西 赣州 341000)

0 引言

金刚石俗称“金刚钻”,是由碳元素组成的晶体,具有极高的热传导性、体积模量和断裂临界张应力,以及极低的热膨胀和摩擦系数[1-2],是天然存在的最硬的物质,莫氏硬度为10,显微硬度可达100 GPa,被广泛应用于工艺品、地质钻探、建筑、机械加工、玻璃和珠宝加工等行业。金刚石工具通常采用结合剂粉末作为原料,通过粉末冶金方法制备[3-4],实现结合剂对金刚石的包镶和把持,并将之作为加工切削“刀刃”,实现对目标材料的去除加工。金刚石结合剂不仅需要牢固包镶金刚石,避免金刚石脱落,还需要与金刚石保持匹配的磨损速度,保证金刚石出刃高度,以持续发挥金刚石高硬、耐磨优势,提高加工效率[5]。金刚石工具的结合剂按照结合剂材料分类包括:陶瓷基胎体、树脂基胎体和金属基胎体,其中以金属基胎体金刚石工具应用最为广泛,占金刚石工具的2/3以上[6]。常用金属基胎体材料有Co基、Cu基、Fe基、Ni基等,Fe基胎体价格低廉,对金刚石润湿性和把持力较好,逐渐取代Co基胎体。

W具有高硬度、高强度、高耐磨性的特点[7-9],与Fe、Co、Ni等具有很好的相容性,750℃以上就能够与金刚石反应生成碳化物[10]。在传统金刚石工具生产中常使用W作为胎体骨架相或弥散相,以改善金刚石工具使用效能。但W对金刚石工具胎体的强化作用往往基于生产实践的经验积累,对于添加W对铁基胎体材料与金刚石/胎体复合材料的组织和性能影响规律的研究较少。研究在机械合金化制备的铁基预合金粉中加入W,热压烧结制备铁基胎体材料与金刚石/胎体复合材料,分析W对胎体性能和显微组织的影响规律,为后续铁基结合剂开发提供参考。

1 试验

1.1 粉末原料

以单质 Fe 粉、Cu粉、Sn粉、Ni粉、Co粉为原料,采用机械合金化方法制备铁基预合金粉。其中Fe粉、Cu粉、Sn粉、Ni粉、Co粉纯度>99.5%,粉末粒度≤74 μm,由长沙天久新材料有限公司生产;预合金粉末制备过程如下:首先,按照Fe-Cu44Ni2Sn6Co2元素配比称取单质粉末;于行星式球磨机球磨罐内高能球磨(湿磨),球磨转速为 300 r/min,球料比为:4∶1,液固比为0.5∶1,球磨时间6 h;物料经真空干燥、过50 μm孔径筛,得到预合金粉末。

W粉由厦门金鹭特种合金有限公司提供,D50为9.6 μm。金刚石由河南黄河旋风股份有限公司提供,粒径为 350~450 μm。

1.2 复合材料的制备

按照原料配比称取预合金粉末与W粉,并混合均匀。加入金刚石颗粒,并加入总质量0.2%液体石蜡作为润湿剂,再次混匀。将混合粉料冷压成型得到冷压素坯,装入热压模具热压烧结,得到35mm×5mm×5 mm胎体材料和金刚石/胎体复合材料试样。烧结温度为760℃,烧结压力为20MPa,保温时间为1.5min。

1.3 性能测试与表征

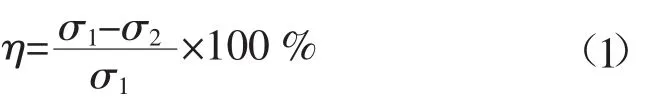

材料密度根据GB/T3850—1983《致密烧结金属材料与硬质合金密度测定方法-排水法》进行测量[11];采用200HRS-150型洛氏硬度计测试胎体材料硬度;采用TESCAN MIRA3 LMH扫描电镜对粉末及烧结体进行显微形貌观察,采用CMT-5205D电子万能材料力学试验机测试胎体及金刚石/胎体复合材料抗弯强度,铁基胎体对金刚石把持力用强度损失率η表示。η越大,说明胎体对金刚石把持能力越差;反之,把持能力越好。计算公式如式(1)。

式中:σ1为胎体材料抗弯强度,MPa;σ2为金刚石/胎体复合材料抗弯强度,MPa。

2 结果与讨论

2.1 粉末形貌

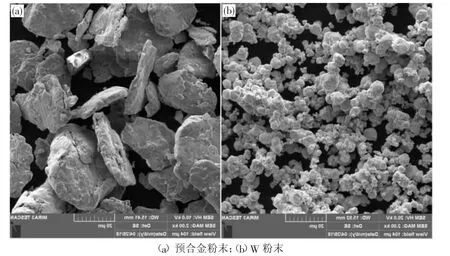

图1为机械合金化制备预合金粉和W粉SEM照片,图1(a)为机械合金化制备预合金粉末显微形貌,粉末呈片状,长宽尺寸约为25~50 μm厚度约为 1~2 μm;图 1(b)为 W 粉末照片,粉末呈球形或类球形,D50为9.6 μm,存在小颗粒粉末,粒度小于500 nm,粉末存在一定的团聚现象。经机械合金化,粉末尺寸较均匀,表面粗糙,由片层状粉末冷焊形成。机械合金化过程中,粉末被高能磨球滚压、破碎,韧性较好的Fe、Cu、Ni、Sn以塑性变形为片状结构,不同粉末在机械力作用下,混合均匀同时,为降低表面自由能,发生冷焊,形成具有鲜明亚结构的片状预合金粉末,预合金粉末残余缺陷和应变能较高,具有高的烧结活性,对胎体材料烧结致密化有益。

2.2 力学性能

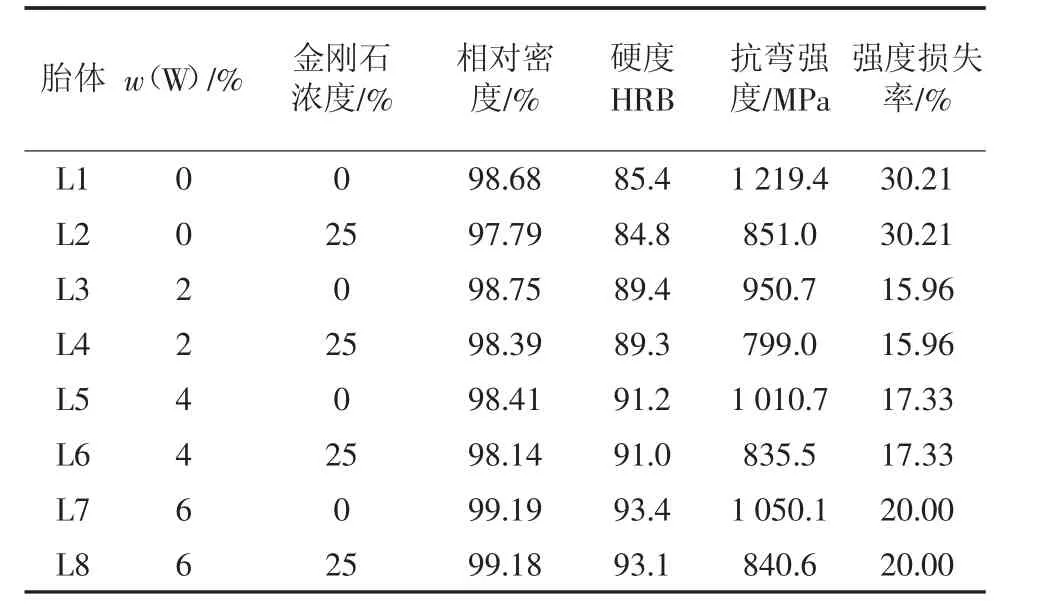

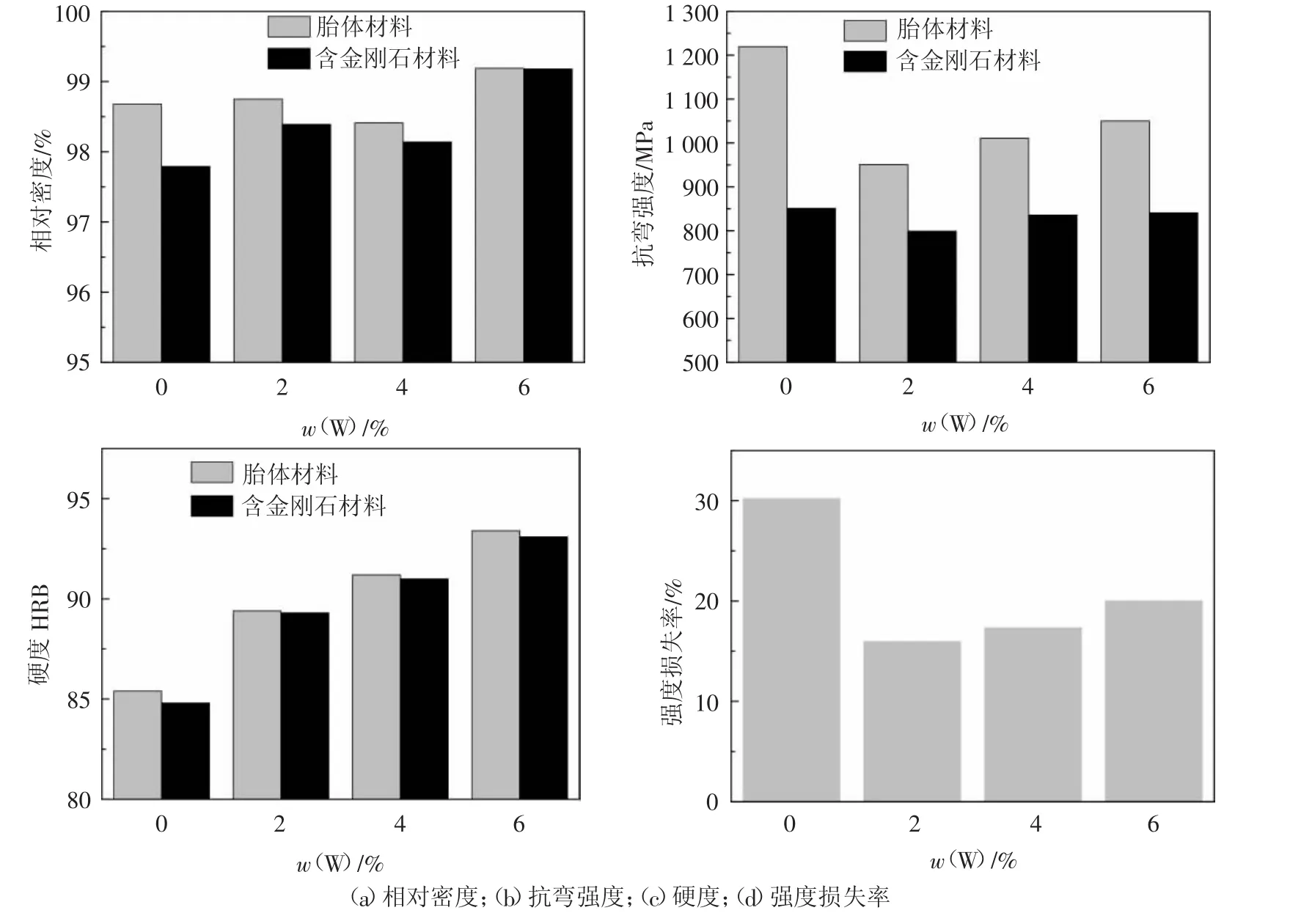

表1所列为Fe-Cu44Ni2Sn6Co2胎体材料及金刚石/胎体复合材料性能,图1所示为不同含量W对热压烧结胎体材料及金刚石/胎体复合材料性能的影响。由表1与图1可知:机械合金化方法制备的Fe-Cu44Ni2Sn6Co2预合金粉末具有高的烧结活性,760℃,20 MPa条件下热压烧结1.5 min,胎体材料及金刚石/胎体复合材料均可烧结致密,烧结体相对密度>97.5%,金刚石与W的添加对材料相对密度影响不大;随W含量的增加,胎体材料及金刚石/胎体复合材料的硬度增加,当W含量达到6%(质量分数,下同)时,胎体材料达到HRB 93.4,金刚石/胎体复合材料硬度为HRB 93.1;金刚石的加入,降低了胎体材料的抗弯强度,随W的添加量增加,材料强度先减小后增加,不含W的胎体材料及金刚石胎体复合材料具有更高的抗弯强度,分别为1 219.4 MPa和851.0 MPa;胎体对金刚石把持力(以添加金刚石后胎体强度损失率表示)与W元素的含量有关,W元素的添加,对胎体对金刚石把持力提高有明显改善。未添加W胎体材料强度损失率为30.21%,添加2%的W,胎体材料强度损失率仅为15.96%。

表1 胎体材料及金刚石/胎体复合材料的性能Tab.1 Properties of the matrix and the diamond / matrix composites

图1 预合金粉末与W粉末的显微形貌Fig.1 Micro-morphology of pre-alloyed powder and W powder

图2 W含量对Fe-Cu44Ni2Sn6Co2胎体材料性能的影响Fig.2 Effects of W content on properties of Fe-Cu44Ni2Sn6Co2

2.3 胎体显微组织与形貌

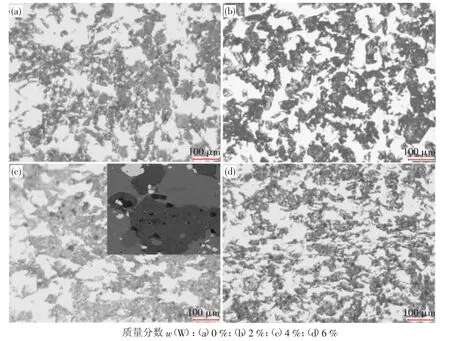

图3为W含量分别为0%,2%,4%,6%胎体材料(L1,L3,L5,L7)金相组织照片。由图3 可知,未添加W胎体,骨架相呈絮状、球状分布于粘结相内。由于热压烧结过程粘结相流动骨架相分布不均,存在团聚和偏析现象;随W添加量的增加,胎体组织均匀化,球状、类球状骨架相消失,骨架相呈现絮状组织均布于粘结相内部;图3(c)W含量为4%的胎体材料金相及局部背散射照片。由图3(c)可知,W主要分布于骨架相附近,少量分布于骨架相或粘结相内部。

图4为不同W含量的金刚石/胎体复合材料(L2,L4,L6,L8)抗弯断口 SEM 形貌。由图可知:Fe-Cu44Ni2Sn6Co2胎体断口主要表现为粘结相的拉伸韧窝,韧窝内部存在弥撒分布的骨架颗粒,晶界不明显;金刚石与胎体紧密结合,金刚石表面存在轻微刻蚀,表明胎体与金刚石存在化学结合作用,胎体对金刚石包镶受机械包镶与化学包镶共同作用;随W含量的增加,断口韧窝更加细密,表现为细小球形韧窝,分布趋于均匀,弥散分布的W颗粒数量增加,少量W颗粒出现脱嵌或穿晶解理。

热压烧结过程中,Cu、Sn等首先通过扩散固溶形成低熔点液相,在外加压力和毛细管力作用下填充粉末间隙,促进材料烧结致密。W熔点高,烧结过程中通过固相扩散进入骨架相和粘结相组织,由于热压烧结温度较低,高温停留时间短,添加的W不能完全合金化,以颗粒形式弥散分布于粘结相和骨架相内部。W与Cu、Sn等粘结相元素物理性质差异大,润湿性较差[12-13],弥散分布的W抑制胎体内Cu、Sn的流动和迁移,阻碍晶粒长大;W与Ni、Fe、Co等骨架相元素具有很好的亲和力[14-15],机械合金化引入大量位错等缺陷促进了W的固溶和合金化,同时抑制骨架相的晶粒粗化。分布与粘结相内部的W颗粒,界面结合力较弱,受应力作用时,迅速脱嵌,弱化材料;位于骨架相附近的W颗粒,少量固溶,强化骨架相的同时,改善胎体对金刚石包镶作用;因此与未添加W的胎体材料相比,抗弯强度下降,胎体材料强度损失率降低。

图3 W含量对Fe-Cu44Ni2Sn6Co2胎体材料显微组织的影响Fig.3 Effects of W content on micro-structure of Fe-Cu4Ni2Sn6Co2

图4 W含量对金刚石/胎体复合材料断口形貌的影响Fig.4 Effect of W content on fracture morphology of the matrix with diamond

3 结论

(1)机械合金化方法制备的Fe-Cu44Ni2Sn6Co2预合金粉末具有高的烧结活性,760℃,20 MPa,热压烧结1.5 min,胎体材料及金刚石/胎体复合材料相对密度达97.5%以上,W与金刚石的添加对材料相对密度影响不大。

(2)随W的添加,胎体材料硬度增加,胎体材料及胎体/金刚石复合材料强度先减小后增加,胎体对金刚石把持能力先增加后减小,添加2%的W可有效提高胎体对金刚石把持力,进一步提高W的含量,胎体对金刚石把持力下降。

(3)W以颗粒形式弥散分布于Ni、Fe、Co骨架相附近或内部,少量分布于粘结相内部,使胎体显微组织细化和均匀化,胎体断口出现W颗粒脱嵌和穿晶解理。