钼镧合金厚板材退火工艺对其热成形性影响研究

李 敏

(金堆城钼业股份有限公司 金属分公司,陕西 西安 710077)

0 引言

由于钼具有高熔点、优异的高温强度、良好的导电和导热性、高耐磨性、加工性好、低成本等一系列特点,成为恶劣条件下理想的高温结构材料。然而在高温下使用的钼回到室温附近时却表现出严重的脆性[1-4]。

为了提高钼的室温韧性,延长钼零部件的使用寿命,近年来的研究者大多在钼基体中添加稀土氧化物或者第二相粒子,以增强钼合金强度及降低室温脆性,这种材料研究应用较多的是钼镧合金。由于钨、钼金属熔点高(高于2 500℃),不能用传统的熔炼工艺进行生产,国内外较成熟的制备工艺是粉末冶金方法,而用于还原钨、钼粉末的容器,大多都是高温合金材质,随着难熔金属及其合金材料的广泛应用,对其纯度要求也越来越严格,因此这样盛装粉末的容器也逐渐被钼金属及其合金所取代。由于钼具有室温脆性的特点,对于壁厚大于2.0 mm的钼制品无法在室温下进行冲压成形,为了研究钼及其合金高温成形的特点,对其合金进行高温力学性能研究,以便能制备出合格的产品,并保证产品的性能稳定。本文针对该产品特殊的加工方式,通过对钼镧合金热处理工艺及热拉伸工艺的研究,确定出合理的加工工艺。

1 试验部分

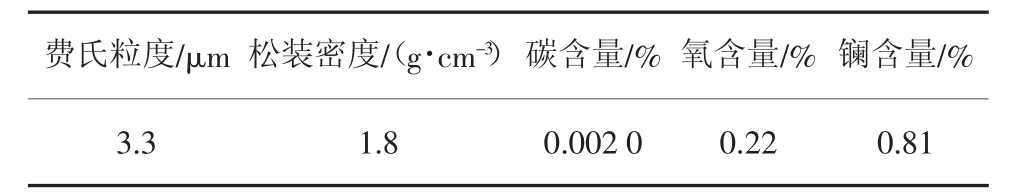

选用常规二氧化钼作为原料,用固-液掺杂方式将一定配比的硝酸镧溶液和二氧化钼混合,随后进行干燥处理。干燥后的二氧化钼在氢气炉中进行还原,得到的钼粉过网孔直径为74 μm的筛网,混料合批后即制得钼镧合金粉末。钼镧合金粉末主要理化指标见表1。

表1 钼镧合金粉末理化指标Tab.1 Physical-chemical properties of Mo-La powder

采用粉末冶金方法,冷等静压压制出钼镧合金板坯,随后在最高温度1 960℃下中频烧结出厚度为40 mm、密度大于9.6 g/cm3的合格板坯。板坯在1 300~1 400℃的开坯温度下,经过多火次轧制出厚度为3.5 mm的钼镧合金板材。分别取样并在不同温度下退火,分析其组织结构,得出合理的退火温度,并进行不同温度下的拉伸试验,确定该钼镧合金板材的热成形温度。

材料的纯度越高,则塑脆转变温度越低,尽量减少杂质元素的同时,在基体中加入一定量的第二相粒子,能够很大程度上提高钼合金的塑脆转变温度,同时提高其再结晶温度。为了提高合金的使用温度,即在研制高于0.7~0.8 T熔点温度下工作的合金时,必须考虑到蠕变机理发生的根本变化,即位错攀移变成了控制过程,这时蠕变激活能与自扩散激活能很接近。因此,对预定在约高于0.7 T熔点温度下工作的金属进行合金化时,提高晶体晶格原子间键合力,从而阻止自扩散过程是合金化的基本目的[5]。选择镧元素作为微量元素加入到钼基体中,是因为能够增强原子键合力,以提高钼的再结晶温度。金属钼中加入微量氧化镧,其再结晶温度在1 500~1 600℃之间,而纯钼再结晶温度在1 000~1 200℃之间。由于掺氧化镧钼合金比纯钼显示出较高的再结晶温度和较小的变形,晶界和轴向交叉的情况很少,在高温下由于晶界滑移和分离产生的蠕变变形最小,所以具有好的高温性能。因此,稀土氧化物能显著提高钼合金的再结晶温度和高温抗蠕变性能[6-8]。

2 结果及分析

2.1 不同退火温度对板材组织影响分析

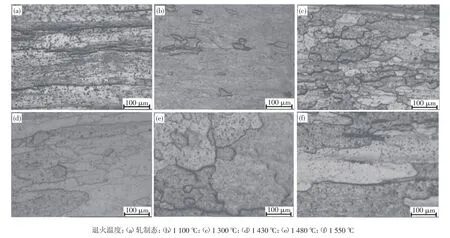

图1是该钼镧合金板坯轧制态及在不同温度下退火2 h的金相组织。从图1可以看出,当退火温度为1100℃时只发生了回复,当退火温度为1300℃时钼镧板材已经发生了再结晶,晶粒组织较均匀;随着温度的升高,1 430℃退火温度下晶粒已经长大,退火温度继续升高到1550℃晶粒进一步长大。

由于金属在高温下强度降低,塑性会随着温度的升高而提高,尤其是金属的原子在高温下扩散速度很快,金属的再结晶会随时发生,且不会产生加工硬化现象,可以顺利地进行大量的加工变形。变形后的组织在退火温度为1 100℃下发生了回复现象,在这一阶段,内部应力虽然已经得到释放,但位错密度的减少并不多,仅仅是稳定了变形后的组织,仍保留了加工硬化的性能,因此,在这个退火温度下不能直接进行后序的热成形等加工变形。

随着退火温度的提高(1 300℃),晶粒发生了再结晶。通常情况下,再结晶核心易在晶格畸变大的地方(如滑移带、晶界、夹杂物等处)形成(见图 1(c)),形核动力主要是变形晶粒的畸变能,发展靠金属内部的原子扩散移动。再结晶过程只是一种组织变化,由旧的畸变晶粒变为新的等轴晶粒。再结晶晶核形成后,会借界面的移动向周围畸变区域自发地、稳定地生长。晶核的长大直到彼此接触,当旧晶粒完全消失,且全部被新生无畸变的再结晶晶粒代替时,再结晶过程完成[9-10]。

图1 不同退火温度下钼镧合金板的金相组织Fig.1 Metallographic structure at different annealing temperatures

退火温度的进一步增高,晶粒开始长大。晶粒长大的本质就是晶界在晶体组织中的迁移,组织中大晶粒通常具有比小晶粒更多的晶粒界面或边数,由于界面张力在晶界相交处的局部平衡,大晶粒的晶界将向内凹,而小晶粒的晶界向外凸。晶界的移动破坏晶界相交处原始平衡状态,从而驱动晶界的相交点以及晶界相交线作相应的运动以恢复界面张力平衡所要求的界面曲率,因而导致了晶粒的长大,见图1(d)~(f)。

对于需要进行深冲加工的板材,为防止或减少深冲过程中产生的制耳且提高材料利用率和生产率,需要控制材料的晶粒长大。因此,退火温度为1300℃较合理。

2.2 高温拉伸试验

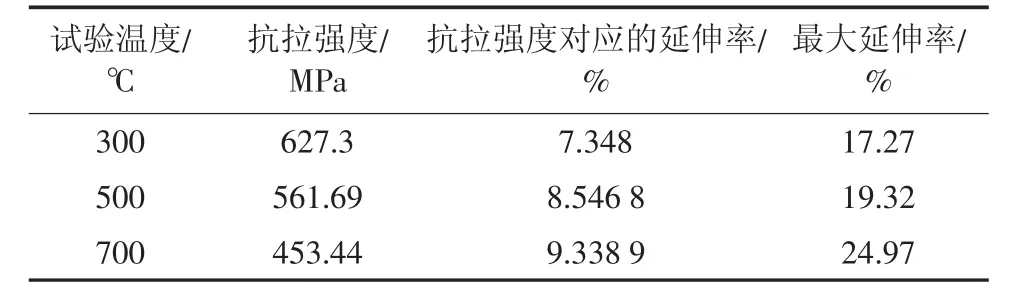

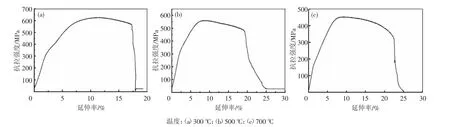

图2和表2分别列出了厚度为3.5 mm的钼镧合金板材,在选择好合理的退火温度后,不同温度下的拉伸试验曲线及力学性能。从试验数据中可以看出,随着试验温度的升高,抗拉强度呈现下降的趋势;同时,断后延伸率随着温度的升高而增加。

由于钼具有抗拉强度高、韧性差的特性,拉伸过程中没有明显的屈服现象,随着拉伸的进行,材料的强度逐渐升高,到达最大强度后,钼镧合金板材应该出现了微裂纹,这时强度下降,随着拉伸的继续进行达到钼镧合金板的最大承受力后,板材断裂。

表2 钼镧合金板在不同温度下的力学性能Tab.2 Mechanical properties of molybdenum plate at different temperatures

图2 不同温度下钼镧合金板高温拉伸试验曲线Fig.2 Curves of high temperature tensile test at different temperatures

2.2.1 金属钼没有明显的屈服现象

对于塑性较好的金属材料而言,在对其施加一定的外力作用下,金属首先发生抵抗微量塑性变形的应力,这个力即为屈服强度。而对于无明显屈服的金属材料来说,规定以产生0.2%残余变形的应力为其屈服极限。当大于此极限的外力作用之下,零件将会产生永久变形,而小于这个值,零件会恢复原来的样子。

为了保证金属钼能够进行冲压成形并且不发生脆断的情况,必须了解金属钼的力学性能。金属钼是典型的体心立方晶体,由于体心立方晶体结构对称度低、滑移系少,在具有强的原子键合力的晶体点阵中,当位错由其对称的点阵位置移动时,会出现原子力的极大不平衡,滑移面两边的原子产生弹性交互作用而引起很大的错排能。要使位错滑移启动,必须外加应力来克服由于位错周期变化引起的点阵摩擦。

一般对于体心立方金属来说,宏观物理屈服现象不显著。这种宏观屈服是由软位向晶粒的塑性变形传播到硬位向晶粒时发生的。这一传播过程不是直接发生,而是软位向晶粒内位错滑移受到晶界阻碍,在晶界发生很大应力集中,这一附加应力的作用触发相邻硬位向晶粒内滑移系中位错的滑移而发生传播。晶界对屈服极限有重要影响,同时位错滑移在晶界受阻所产生的应力集中的大小与晶粒大小有关。由于晶粒尺寸越大,位错塞积带越长,产生的应力集中越大;晶粒尺寸越小,位错塞积数目越小,在晶界产生的应力集中也越小。因此,测量到的宏观屈服极限,是软位向晶粒的滑移在晶界上的应力集中达到触发硬位向晶粒发生滑移时的宏观应力。所以,宏观上屈服应力是大多数晶粒都发生塑性变形时的应力[11-12]。

对于体心立方金属钼而言,即使在高温下也不会有明显的屈服现象,而为了在冲压过程中不发生断裂情况,必须使材料在达到最大抗拉强度之前即完成了塑性变形,也就是说在材料达到最大延伸率之前已经完成了应该有的塑性变形,并且不发生断裂。从图2和表2中可以看到,随着温度的升高抗拉强度逐渐降低而延伸率升高,说明在700℃下进行冲压成形,可以保证材料发挥其最大的变形强度及塑性水平。

2.2.2 钼的高温力学性能分析

具有体心立方结构的钼金属,其屈服强度对温度有很强的依赖关系,随着温度升高而减小。金属钼材料热变形时,由于加工硬化的同时,要发生软化作用,而且软化作用起主导作用,硬化不断消除,因此某些显微裂缝可以得到愈合,尤其对粉末冶金钼坯而言,可使钼坯组织改变为变形组织,这种变形组织具有较高的密度、均匀而细小的等轴晶粒和比较均匀的化学成分。金属材料受到外力后,首先达到屈服并发生塑性变形,进而产生微裂纹,最后裂纹长大,形成断裂。由于金属钼的低温脆性很大,因而其塑性变形范围很窄,在很短的时间内就完成了钼的塑性变形。塑性变形发生的位错滑移被晶界(或第二相粒子)所阻挡,促使位错塞积,塞积位错所引起的应力集中,产生微裂纹。从能量角度考虑,微裂纹形成所需要的应力要小于裂纹扩展所需的外力,因为在塑性金属中,裂纹的扩展将在其周围伴随有大的塑性变形[13]。

结合表2可以分析出,在300℃下,给钼材料施加一定的拉伸力后,达到最大抗拉强度627.3 MPa前,材料已经发生了塑性变形,如果再进一步施加力的作用,使得材料的延伸率超过7.348%,这时钼基体已经出现了微裂纹,如果进一步拉伸,裂纹将进一步扩展,随后发生断裂。同样在500℃及700℃下,如果施加同样的应力,其最大抗拉强度分别为561.69 MPa、453.44 MPa,而发生微裂纹时的延伸率分别为8.546 8%、9.338 9%。说明在较高的温度下,金属钼能够表现出较好的塑性,并使得材料达到9.338 9%时才出现微裂纹,进而保证冲压成形时的稳定性。

根据高温力学性能及以上分析,随着温度的升高,钼合金的强度降低,延伸率升高。试验结合试验条件的限制及具体的工业生产现状,没有做更高温度的性能检测,对于金属钼来说,越高的温度下进行拉伸成形加工越有利于零件的制备。根据试验结果,在700℃下进行热成形,材料具有良好的塑形,不易发生断裂,能够保证加工零件的成品率。

3 结论

钼及其合金板材的深加工大多都是厚度小于0.5 mm的薄板在室温下进行压力加工或者冲压成形,由于钼的室温塑性差,塑-脆转变温度低,因此厚度大于1.0 mm的板材无法进行常规的冲压成形。为了保证钼及其合金厚板材能够采用冲压成形工艺加工出需要的产品,必须在适当的高温下进行热加工成形。试验选用Mo-0.8%La的合金制备出厚度3.5mm的板材,通过对其进行高温性能的检测,获得了适合高温热成形的试验数据。

从试验可以看出,厚度为3.5 mm的钼镧合金板材,通过控制加工工艺及合理的退火制度,可以使得材料发挥其最大的力学性能,能够保证在后续热成形加工过程中的稳定性。通过对厚度为3.5 mm的轧制钼镧合金板材的退火试验及高温力学性能研究,得到了Mo-0.8%La合金板材在1 300℃下退火2 h,板材发生再结晶,晶粒呈等轴晶组织。板材1 300℃下退火后进行高温拉伸试验,700℃抗拉强度较低,延伸率高,具有良好的力学性能。