超细CeO2粉末对铁基合金工具胎体组织性能的影响

魏世超,周 强,罗 莉,温 禄,潘锡翔

(江西离子型稀土工程技术研究有限公司,江西 赣州 341000)

金刚石工具性能卓越,是石油勘探、矿山开采、石材切割以及机械加工等行业最重要的高效加工工具。近年来金刚石工具的需求量越来越大,对金刚石工具性能的要求也越来越高,特别是对不同的加工对象提出了不同的性能要求。金刚石制品性能除金刚石外,主要取决于其胎体材料配方。

金刚石工具中常用的铁基胎体有较高的硬度,且价格低廉,但铁粉容易氧化使粉末表面活性下降,烧结后胎体对金刚石的把持作用降低。国内外学者对胎体配方进行了深入研究,如加入稀土元素等。

对于稀土在金刚石工具中的作用,目前的主流观点是稀土元素能改善金刚石制品胎体材料的内部组织结构,强化胎体材料的力学机械性能,同时能大大提高和改善胎体的抗氧化性与耐磨性[1]。

楼白杨等[2]在金刚石锯片胎体合金中加入稀土元素,可细化胎体组织,提高合金烧结后的致密度,增强金刚石颗粒与胎体合金之间的黏结强度,经稀土合金化的刀头具有较高的硬度和耐磨性;XU等[3]在3种不同金属基体中添加稀土元素,结果均表明含稀土的复合胎体材料硬度更高,金刚石包镶能力更强,还能降低胎体烧结温度。

据文献[4]报道,在铁基胎体中加入稀土元素能改善金属结合剂的力学性能,并提高铁基胎体材料对金刚石的把持力;且超细稀土氧化物有更好的流动性和表面活性,能降低胎体的烧结温度,有利于其均匀化和致密化。

且中国稀土资源丰富,价格较低,因此在铁基胎体中加入超细稀土CeO2,探究其对铁基胎体力学性能的影响。本文在实验室制备超细稀土CeO2,在Fe-Cu-Ni-Sn-Co体系胎体材料基础上,研究了不同质量分数的CeO2对胎体材料组织与性能的影响,分析了CeO2对Fe-Cu-Ni-Sn-Co体系胎体材料组织性能的影响规律。

1 试验

1.1 粉末原料

以CuSn15合金粉、FeCu30合金粉及FeCu40Ni12Sn7Co10合金粉,3种合金粉粒度均为300目以细,纯度为99.5%;CeO2粉末,粉末颗粒呈枝晶状,一次颗粒粒径达亚微米级,为0.2μm~1.0μm。于行星式球磨机球磨罐内高能球磨(湿磨),球磨转速为300r/min,球料比为:4:1,液固比为0.5:1,球磨时间6h;物料经真空干燥、过300目筛,得到预合金粉末。

1.2 胎体试样的制备

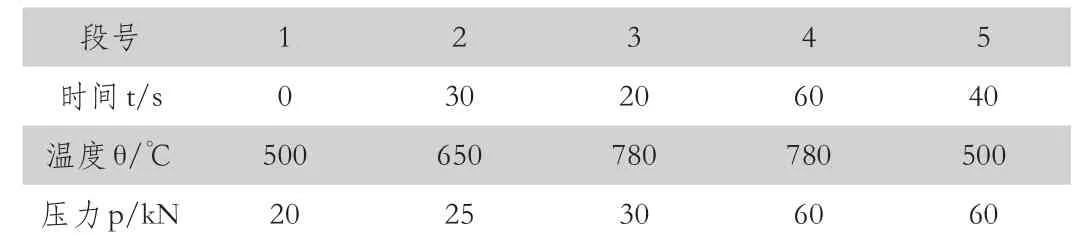

按照Fe-Cu45Ni2Sn5Co2目标成分配比,每组试样稀土CeO2加入的质量分数为0.00%、0.25%、0.50%、0.75%,具体试样粉末组成见表1。在摇臂式混料机上按球料质量比1:2混合6h。混合的粉料先冷压成型得到冷压素坯,再装入热压模具热压烧结,得到35mm×5mm×5mm的胎体材料试样,如图1所示。胎体烧结设备为SM80型热压机,烧结工艺参数见表2。

表1 铁基胎体配方表(质量分数ω/%)

图1 胎体烧结试样

表2 热压烧结工艺参数

1.3 性能测试与表征

胎体试样密度根据 GB/T3850—2015《致密烧结金属材料与硬质合金密度测定方法-排水法》进行测量[5];采用HVS-10008数显显微硬度计测试胎体试样硬度;采用TESCAN MIRA3 LMH扫描电镜对原材料粉末及胎体试样形貌进行观察;胎体抗弯强度采用三点弯曲法在CMT-5205D电子万能材料力学试验机上测试,测试时跨距为14.5mm。每组试样单个检测项目重复检测5个(次),最终数据取平均值。

2 结果与讨论

2.1 CeO2质量分数对胎体相对密度的影响

表3是不同胎体试样热压烧结后的相对密度(相对密度=实测密度/理论密度)。表3中CeO2含量增加,胎体的相对密度增加,胎体致密化越好。胎体密度受粉末粒度、压坯强度和烧结温度的影响,超细CeO2粉末有良好的流动性,这是导致胎体致密化的主要原因[6]。同时,热压过程使CeO2粉末颗粒发生位移和重排,超细的CeO2由于塑性流动填充部分铁基合金胎体孔洞,较高的相对密度有利于强化金刚石颗粒与胎体合金的黏结,增强胎体对金刚石的机械把持力,提高金刚石工具使用寿命[7]。

表3 胎体试样的相对密度

2.2 CeO2质量分数对胎体力学性能的影响

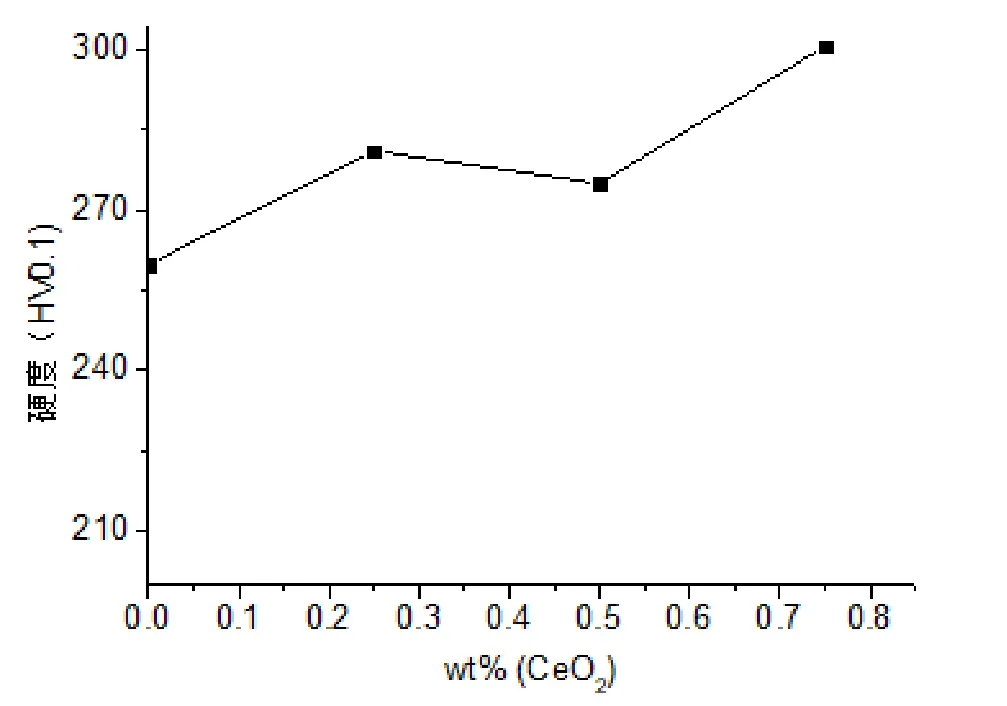

图2 CeO2含量对胎体硬度的影响

图2 是不同CeO2含量对胎体硬度的影响。添加CeO2后,胎体硬度增加,呈现先增加后缓慢减少再增加的趋势,在CeO2质量分数为0.75%时,硬度达到最大值300HV0.1,比不加CeO2时的260HV0.1提高了15.4%。表明CeO2在制备高硬度金刚石工具胎体时具有促进作用,但在其最优添加量需做进一步研究。

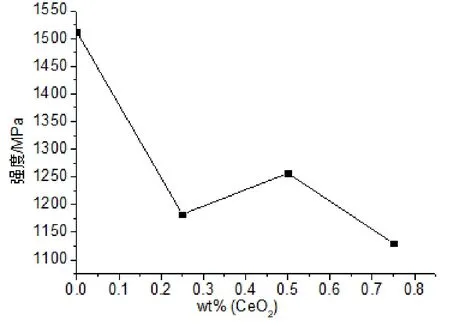

图3 CeO2含量对胎体抗弯强度的影响

图3 是不同CeO2含量对胎体抗弯强度的影响。随着CeO2质量分数增加,铁基胎体抗弯强度呈整体下降趋势,添加0.25%的CeO2后,强度从峰值的1512MPa快速下降至1182MPa;之后变化幅度减小,在0.50%时又有小幅提升;CeO2含量为0.75%时,抗弯强度达到最低值1130MPa。

2.3 胎体断口组织分析

图4是不同CeO2质量分数配方热压烧结得到的胎体断口微观组织形貌。从图4中可知:原始胎体未加稀土配方试样合金的组织比较疏松、粗大,韧窝粗大明显(图4a);添加CeO2粉末经烧结后的胎体断口组织更加均匀、细密,且随CeO2含量增加,韧窝逐渐变小,深度更浅,呈逐渐变细的趋势(图4b~图4d)。

这是因为未加稀土时,胎体高温烧结后部分金属化合物形成固溶体,高熔点金属粉末被这些固溶体包裹住,使其空隙增大,致密化度低。添加稀土CeO2后,韧窝的尺寸与合金胎体的塑性变形特性有关,韧窝越小,表明材料的韧性断裂值越小,且胎体材料以脆性断裂为主,抗弯强度有所降低;同时,稀土氧化物质点弥散分布在基体中,能够起钉扎作用,抑制基体变形,使胎体内部的空隙球化、圆化明显[8]。况且,超细CeO2粉末表面能较高,烧结活性大,加上铁基合金组分均匀分布扩散路程缩短,可减少要迁移的原子数量[9]。因此,在相同的烧结温度下,添加超细CeO2粉末烧结得到的胎体致密度较高,合金均匀化程度高,可以提高胎体的硬度。

图4 不同CeO2质量分数胎体试样断口形貌(a)0% ;(b)0.25% ;(c)0.5% ;(d)0.75%

3 结论

(1)在铁基预合金粉末中添加超细CeO2粉末,烧结后胎体的相对密度提高,并随CeO2粉末质量分数的增加,胎体组织致密化越好。

(2)添加CeO2后,胎体硬度增加,在CeO2质量分数为0.75%时,硬度达到最大值300H0.1,比不加CeO2时的提高了15.4%;加入CeO2会使铁基胎体的抗弯强度快速下降,但随CeO2添加量的进一步增加而下降减缓。

(3)原始铁基胎体合金的显微组织较疏松,空隙较大,致密化程度低;添加CeO2粉末烧结后的胎体断口组织更均匀、细密,且随着CeO2含量的增加,韧窝逐渐变小,深度更浅。