赤泥铁精粉直接还原实验研究①

武兵强,高建军,万新宇,齐渊洪

(1.钢铁研究总院 先进钢铁流程及材料国家重点实验室,北京 100081;2.钢研晟华科技股份有限公司 研发部,北京 100081)

赤泥是以铝土矿为原料生产氧化铝过程中产生的极细颗粒强碱性固体废渣,因其含铁多而呈褐红色,故俗称赤泥,每生产1 t氧化铝就产生0.8~1.5 t赤泥。随着近年氧化铝工业的快速发展,全球每年的氧化铝产量已接近1.5亿吨[1]。目前,我国赤泥累积堆存量已超过13.0亿吨,赤泥大量堆存,既占用土地、浪费资源,又容易造成环境污染和安全隐患,已成为迫切需要解决的问题[2]。目前,很多学者对赤泥的利用进行了多领域探索,例如:从赤泥中回收有价组分[3-8];利用赤泥制备建筑材料[9-11]、修复土壤[12]、处理污水[13-15]与废气[16]等。

我国铝土矿主要从国外进口,氧化铝生产以拜耳法为主,尤其是近几年大量从几内亚进口高铁铝土矿,每年会产生大量的高铁赤泥。高铁赤泥中Fe2O3含量约50%,具有极高的综合利用价值。笔者所在课题组针对某企业赤泥铁精粉开展资源化利用研究,提出赤泥铁精粉回转窑还原-电炉熔分或作为转炉冷却剂使用的方案,基于此,本文开展了赤泥铁精粉回转窑还原实验研究,考察还原过程中赤泥铁精粉金属化率的变化,以期为赤泥铁精粉回转窑还原工业化试验提供参考。

1 实 验

1.1 实验原料

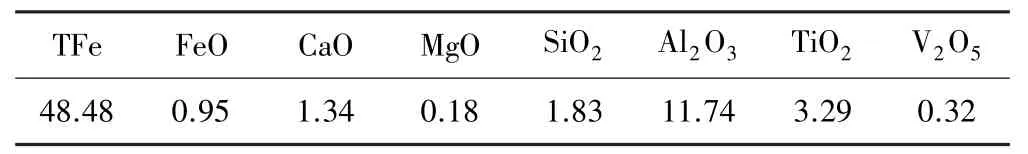

实验所用赤泥铁精粉化学成分如表1所示。该赤泥铁精粉由氧化铝产生的高铁赤泥经磁选和重选得到,赤泥铁精粉为赤红色,水分含量10%~15%。赤泥铁精粉中主要成分为铁、铝、硅、钛、钙等,其中铁含量高达48.48%。

表1 赤泥铁精粉主要化学成分(质量分数) %

1.2 实验方法

针对赤泥铁精粉进行回转窑还原模拟实验。首先将赤泥铁精粉、煤粉和氧化钙按一定配比称重混匀,然后压球装入刚玉坩埚;将装有含碳球团的刚玉坩埚放入电阻炉内,按照预定的升温曲线对混合料进行加热和直接还原。直接还原完成后,将刚玉坩埚快速从电阻炉内取出,置于惰性气氛中冷却至室温。检测还原后的金属化炉料TFe和MFe含量,计算金属化率。

1.3 实验原理

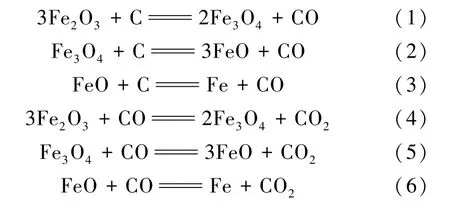

回转窑直接还原是典型的煤基直接还原工艺,主要是利用煤粉中的碳与赤泥铁精粉中的铁氧化物发生反应生成金属铁。铁氧化物的还原顺序是由高价铁氧化物向低价铁氧化物逐级还原,即:Fe2O3→Fe3O4→FeO→Fe。还原过程中发生的反应如下:

2 实验结果及讨论

2.1 还原温度对金属化率的影响

还原温度是影响铁氧化物还原反应的重要因素,提高温度有利于赤泥铁精粉中铁氧化物的还原,同时加快还原反应速率,但是温度过高,会导致回转窑结圈。因此,合适的还原温度不仅可以取得最佳金属化率,而且可以避免回转窑还原过程中出现结圈问题。

氧化钙配比(相对赤泥铁精粉质量分数)10%、配碳量(碳氧物质的量比)1.2、还原时间120 min条件下,考察了还原温度对赤泥铁精粉还原后金属化率的影响,结果如图1所示。由图1可知,在1 000~1 150℃范围内,还原温度升高对金属化率有显著影响。升高温度有助于赤泥铁精粉中铁氧化物的还原。考虑到后续工业生产中温度太高会产生回转窑结圈问题,因此选择1 100℃作为赤泥铁精粉回转窑还原温度,此时金属化率为91.37%。

图1 还原温度对金属化率的影响

2.2 氧化钙配比对金属化率的影响

还原温度1 100℃,其他条件不变,氧化钙配比对金属化率的影响如图2所示。由图2可知,随着氧化钙配比升高,赤泥铁精粉金属化率呈现先升高后小幅度降低的规律。适当增加氧化钙配比,有助于赤泥铁精粉中铁氧化物的还原,但氧化钙配比大于10%后,则不利于提高金属化率。因此,选择氧化钙配比为10%,此时金属化率为91.37%。

图2 氧化钙配比对金属化率的影响

2.3 配碳量对金属化率的影响

配碳量主要根据赤泥铁精粉中金属氧化物的氧含量计算得到,通过添加煤粉来调整赤泥铁精粉的配碳量。氧化钙配比10%,其他条件不变,配碳量对金属化率的影响如图3所示。由图3可知,配碳量1.0时,赤泥铁精粉还原后取得较高的金属化率,说明在实验室条件下,赤泥铁精粉中配加的煤粉基本满足铁氧化物的还原。增加配碳量,金属化率增幅较小,但在回转窑工业生产中,配加的煤粉会有烧损,因此选择配碳量为1.2,此时金属化率为91.37%。

图3 配碳量对金属化率的影响

2.4 还原时间对金属化率的影响

配碳量为1.2,其他条件不变,还原时间对金属化率的影响如图4所示。由图4可知,随着还原时间由90 min延长至120 min,金属化率显著提高;还原时间延长至150 min时,金属化率略有提高;还原时间180 min时,金属化率变化不大。延长还原时间会影响回转窑工业生产实际产量,而且延长还原时间会增加冶炼能耗,综合考虑,选择还原时间120 min,此时金属化率为91.37%。

图4 还原时间对金属化率的影响

2.5 优化条件试验

通过上述单因素试验,确定适宜的还原条件为:还原温度1 100℃、氧化钙配比10%、配碳量1.2、还原时间120 min,在此条件下进行赤泥铁精粉还原验证试验,得到金属化率为91.56%。该工艺参数可为赤泥铁精粉回转窑还原工业化试验提供依据。

3 结 论

1)赤泥铁精粉中TFe含量为48.48%,铁含量高,具有非常高的资源回收价值。

2)提高还原温度、适当提高氧化钙配比以及延长还原时间均有利于赤泥铁精粉中铁氧化物的还原。

3)适宜的还原条件为:还原温度1 100℃、氧化钙配比10%、配碳量1.2、还原时间120 min,此时金属化率为91.56%。获得的工艺参数可为后续回转窑还原工业化试验提供参考。