接合间隙对齿轮系统非线性特性的影响分析

刘延伟 , 赵克刚

(1. 广东工业大学 机电工程学院,广州 510006; 2. 华南理工大学 机械与汽车工程学院,广州 510641)

接合间隙对齿轮系统非线性特性的影响分析

刘延伟1, 赵克刚2

(1. 广东工业大学 机电工程学院,广州510006; 2. 华南理工大学 机械与汽车工程学院,广州510641)

摘要:面向一类带有开关控制接合元件的齿轮传动系统,以动态传递误差DTE为响应指标,在较大啮合频率范围内对带有齿前或齿后接合间隙的多间隙构型齿轮系统的非线性特性进行了研究。建立了带有时变啮合刚度、齿侧间隙和接合间隙的齿轮传动系统动力学模型,采用4阶Runge-Kutta法对单间隙(齿侧间隙),齿侧间隙叠加齿前或齿后接合间隙等不同间隙构型的微分方程组进行数值求解,研究了不同间隙构型在不同负载驱动惯量比和系统转矩下响应指标的变化情况。分析发现,间隙构型对齿轮系统动力学特性存在较大的影响,齿前或齿后间隙的存在会改变系统跳跃频率、幅值、重叠频域宽度、混沌程度等主要动态特性,总体上多间隙构型相对于单间隙响应的幅值减小,但是波动程度加大;在负载端惯量大于驱动端时,含齿前间隙多间隙构型的响应幅值和波动程度都明显大于含齿后间隙的多间隙构型,说明接合间隙远离惯量较大一端时系统的振动比较大。

关键词:齿轮系统;间隙;非线性;动态传递误差

齿轮系统是各类机械系统中使用最为广泛的动力和运动传动装置,其动态特性直接影响机械系统的噪音、可靠性和寿命。大量研究工作[1-3]表明,时变啮合刚度和齿侧间隙等因素造成齿轮传动的非线性振动,进而引发传动系统啸叫噪声。学者们广泛地将啮合齿轮间的动态传递误差(Dynamic Transmission Error,DTE)作为响应指标,通过数值法[4]、分析法[5]、有限元法[6]和台架试验[7]等各种手段探索齿轮传动中的多谐波、重叠、跳跃、混沌等非线性动力学现象,对轮齿啮合运动的认识也从线性的无冲击运动提升到非线性的单边冲击和双边冲击运动。Paker等[8]研究发现,即使对于高精度齿轮在较大工作负荷时,轮齿脱啮也是主要的非线性振动激励源,进一步表明了齿轮系统非线性振动的重要性。Kahraman等[9]还通过台架试验研究了齿轮非线性振动指标特性DTE与强度和寿命指标-动态应力因子(Dynamic Stress Factor,DF)之间的关系,为通过非线性特性研究齿轮的可靠性和寿命提供了依据。

为满足齿轮传动在航天、舰船、新能源汽车等领域高速、轻量、静音、可靠的更高使用要求和应用于新构型的发展需求,近年来,学者们的研究工作主要集中在系统构型、设计与制造参数和工作条件等各种因素对齿轮系统非线性特性的影响分析。Cheon[10]基于超越离合器置于齿轮副前、齿轮副后和齿轮副前后都置有超越离合器的不同物理构型,分析了超越离合器单向传动特性对齿轮系统动态特性影响。张义民等[11]基于DTE指标研究了不同转速、扭矩和啮合刚度对单级和多级齿轮副非线性特性的影响。朱如鹏等[12-13]分析了转速、啮合阻尼、齿侧间隙、支承间隙以及重合度等因素对齿轮系统动力学分岔特性的影响。陈思雨等[14-15]对常间隙、时变间隙和随机间隙等不同齿侧间隙形式,以及不同的齿轮修形量和修形长度对系统动力学特性的影响进行了研究。

40%左右的齿轮直接应用于汽车,手动变速器、各类自动变速器、混合动力系统等各种形式的车辆传动系统均以齿轮系统作为主要传动形式。汽车正在经历内燃机驱动向电驱动的变革,Di Nicola等[16-18]的研究表明多挡变速器在减少电动汽车能耗的同时,可以有效减小驱动电机尺寸和重量,文献[19-20]对带有开关接合元件的电动汽车新型自动变速器进行了研究,文献[21]还提出了一种基于开关控制元件的无摩擦离合器转矩耦合型插电式混合动力系统,带有开关接合元件的齿轮传动链研究方兴未艾。与内燃机相比,车用电机转速更高,达到10 000 r/min以上,车辆电驱动背景下齿轮系统非线性特性的研究意义更加重要。

开关控制接合元件在传动链中布置于齿轮副前端或齿轮副后端,开关接合元件的主动和从动部分之间存在固有接合间隙,从而在齿轮副之前或之后增加了齿前接合间隙或齿后接合间隙,与齿侧间隙共同构成一类多间隙构型齿轮传动系统。在目前有关齿轮系统的非线性动力学研究文献中,还没有接合间隙对于齿轮系统非线性特性影响研究方面的报道。本文在前期国内外学者基于DTE指标的齿轮系统非线性特性研究成果基础上,在较大的啮合频率范围内探索多间隙物理构型对齿轮系统非线性特性的影响,为进一步研究这类复杂传动系统的构型布置和NVH特性提供理论依据。

1动力学模型

1.1物理模型

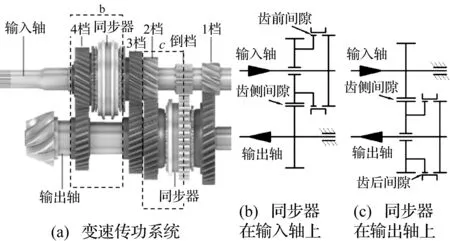

以常见的车辆变速器为例,同步器、啮合套等开关控制接合元件与不同速比的齿轮副相组合,构成具有多个挡位的变速传动系统,典型的两轴式变速传动系统如图1(a)所示,为便于观察和说明,图中倒挡的中间轴未显示。图1(a)中,同步器的滑动部分在拨叉驱动下进行轴向移动,在轴与不同齿轮副之间通过同步器的滑动部分建立或断开连接,从而实现不同速比的动力传递。根据变速器布置方式的不同,同步器可以设置在输入轴或输出轴上,如图1(a)中,3、4挡的同步器设置于输入轴上,而1、2挡的同步器设置于输出轴上,同步器固定、滑动部分之间存在的固有间隙也相应地出现于输入轴或输出轴上。图1(b)所示的是同步器设置在输入轴上的情况,例如图1(a)中的3挡齿轮副及其同步器,此时同步器接合间隙位于传动链中齿轮副的前端,为了表述方便,文中称此间隙为“齿前间隙”。图1(c)所示的是同步器设置在输出轴上的情况,例如图1(a)中的2挡齿轮副及其同步器,此时同步器接合间隙位于传动链中齿轮副的后端,为了表述方便,文中相对应的称此间隙为“齿后间隙”。根据接合元件的有无和在传动链中相对于齿轮副的不同位置,齿轮系统具有齿侧间隙、齿侧间隙和齿前间隙相叠加、齿侧间隙和齿后间隙相叠加等不同的间隙构型。

图1 变速传动系统和不同间隙构型示意图Fig.1 Schematic diagrams of transmission system and different clearance configuration

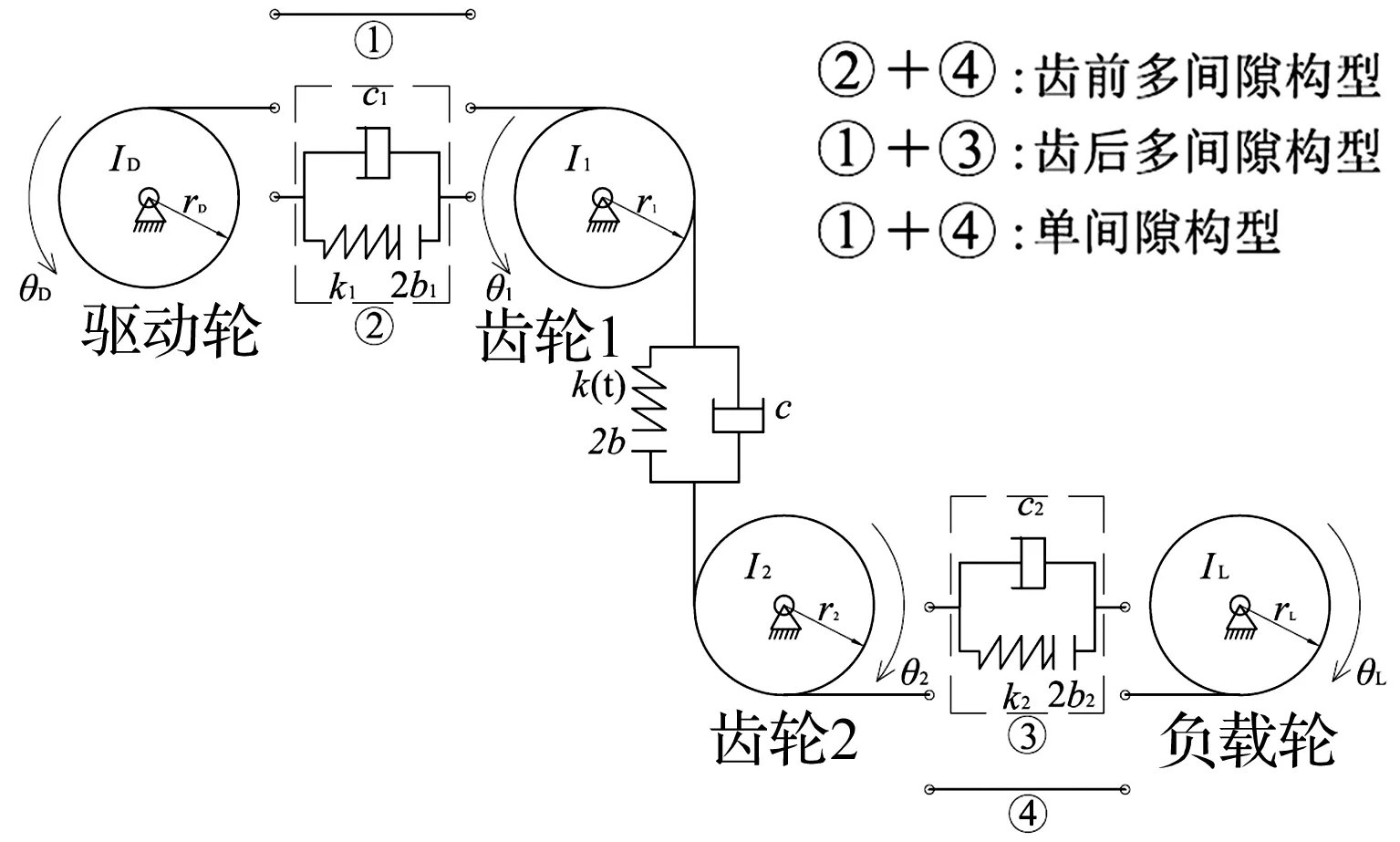

为了研究间隙构型对于齿轮系统动态特性的影响,并更好地与Kahraman等试验研究成果[1,2,7]相对照,本文建立了包括驱动轮、一对齿轮副、负载轮等4个集中质(惯)量和集中质量间具有弹性和阻尼元件的物理模型。齿轮副具有时变啮合刚度和时变齿侧间隙。驱动轮和齿轮1之间可以存在或者不存在齿前间隙,齿轮2和负载轮之间可以存在或者不存在齿后间隙,齿前、齿后间隙均具有时变特性,其接触刚度和阻尼采用定值。所述物理模型如图2所示,齿侧间隙叠加齿前间隙的构型简称为齿前多间隙构型,齿侧间隙叠加齿后间隙的构型简称为齿后多间隙构型。

图2 各间隙构型下齿轮传动系统的统一物理模型Fig.2 Unified physical model of gear transmission systems with different clearance configurations

图2中,ID、I1、I2、IL分别表示驱动轮、齿轮1、齿轮2、负载轮的转动惯量,θD、θ1、θ2、θL分别表示驱动轮、齿轮1、齿轮2、负载轮的转角,rD、r1、r2、rL分别表示驱动轮、齿轮1、齿轮2、负载轮的半径,k1、c1、b1分别表示驱动端与齿轮1之间齿前间隙的接触刚度、阻尼和单向间隙值,k(t)、c、b分别表示齿轮副的时变啮合刚度、阻尼和齿侧间隙,k2、c2、b2表示齿轮2与负载端之间齿后间隙的接触刚度、阻尼和单向间隙值。

1.2动力学模型

对物理模型中的驱动轮和负载轮分别施加转矩TD和TL,则齿侧间隙和齿前间隙构成的齿前多间隙构型下系统动力学方程组为:

(1)

齿侧间隙和齿后间隙构成的齿后多间隙构型下系统动力学方程组为:

(2)

齿前或齿后间隙都不存在,仅带有齿侧间隙的单间隙构型下系统动力学方程组为:

(3)

系统中齿轮副的时变啮合刚度采用文献[7]中提出的多阶拟合刚度模型,其时变刚度k(t)的定义如式(4)所示。

(4)

式中:k(t)为时变啮合刚度,k0为平均啮合刚度,ktp为一对啮合齿的啮合刚度,ICR为重合度,kr和φr是k(t)的r阶傅里叶系数和相位角,傅里叶级数R取5。

齿轮副的阻尼c由式(5)确定。

(5)

式中:ζ为阻尼系数。

齿前、齿后间隙fb1(t)、fb2(t)和齿侧间隙fb(t)采用分段线性方程组表示,其中fb(t)的表达式如方程组(6)所示,fb1(t)、fb2(t)的表达式与之类似,不再赘述。本文研究中,三个间隙采用相同的初始间隙值。

(6)

2响应指标与计算

2.1动态响应指标

动态传递误差DTE是一对齿轮副在啮合面上的相对线位移,其变化情况能够直观反应齿轮啮合状态的变化,DTE定义如式(7)所示。

DTE=r1θ1-r2θ2

(7)

文献[2]指出,动态传递误差(DynamicTransmissionError,DTE)的振荡是造成齿轮系统振动和噪音的主要原因。显然,齿轮系统传动过程中的任何非线性现象都会形成DTE的即时波动。本文研究采用DTE的振荡值ODTE(OscillatingDTE)作为齿轮系统的动态响应指标。在某一特定转速下,ODTE的数学定义如式(8)所示。

(8)

2.2时变啮合刚度与响应指标计算

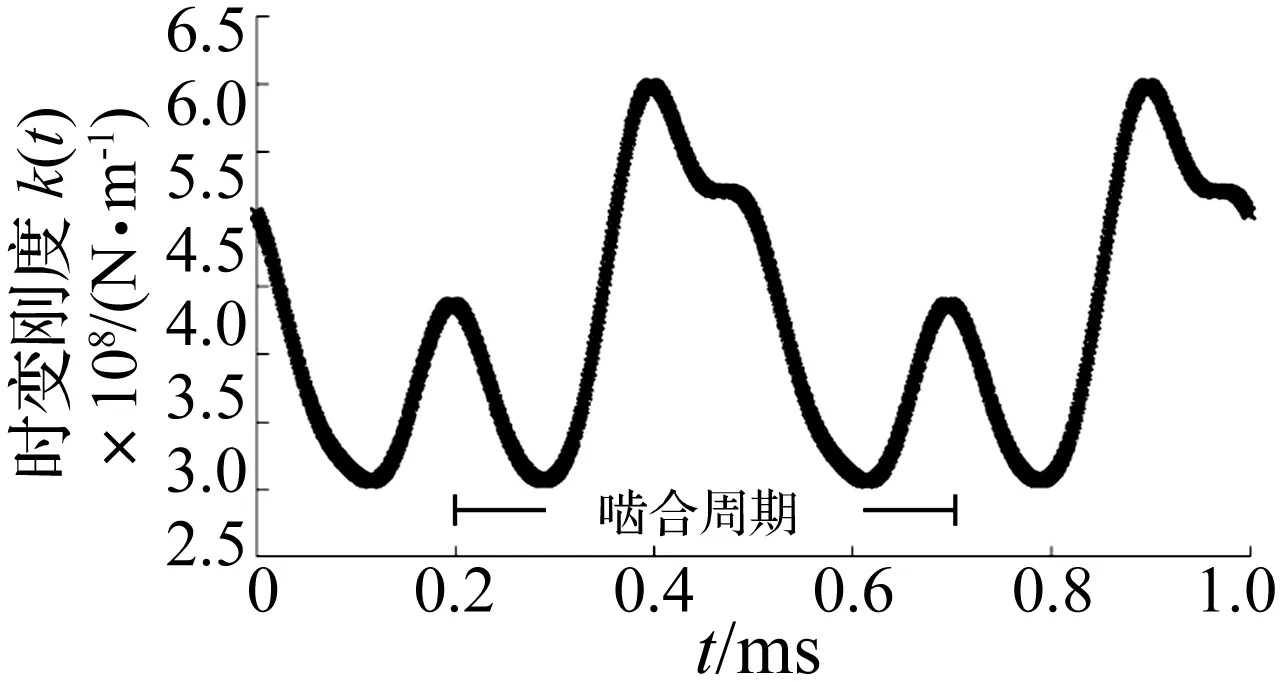

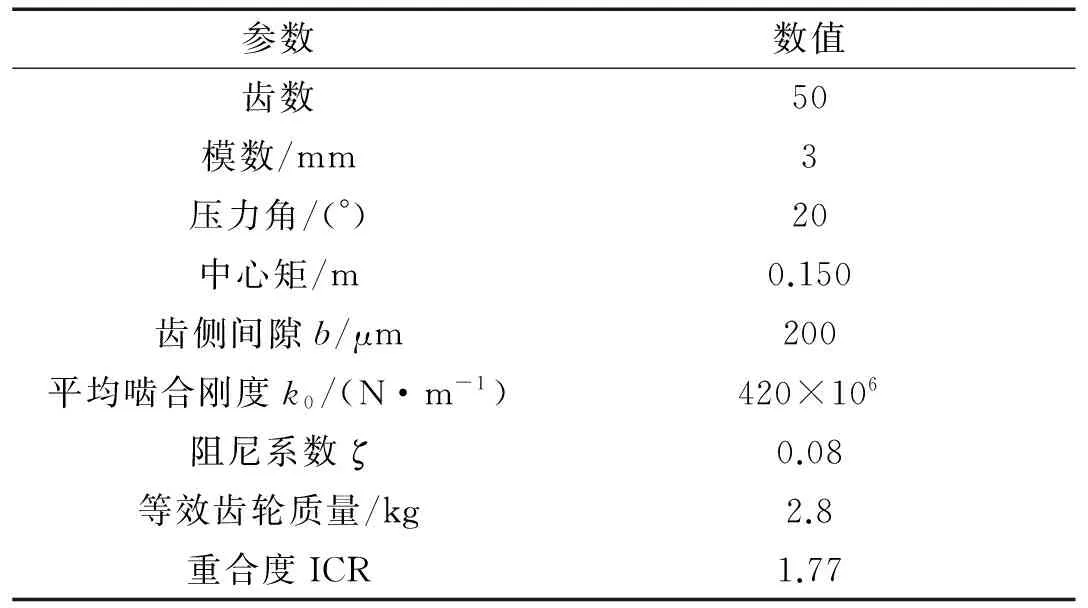

本文研究采用在稳定转矩下赋予系统转速初值的方法,来观察不同啮合频率下响应指标的变化情况。多转动惯量系统转速变化后,必然经历状态不稳定的振荡阶段,为了保证DTE数值的可靠性,每个啮合频率下的数据采集在计算进行后0.05 s开始,以避开转速不稳定的振荡阶段。为了验证本文所建立动力学方程的正确性,齿轮的主要参数与文献[7]中的实验装置相同,如表1所示。依据公式组(4)和表1中相关参数计算齿轮副的时变啮合刚度k(t),当啮合频率为2 000 Hz时,计算结果如图3所示。

图3 时变啮合刚度k(t)的拟合结果Fig.3 Fitting results of time varying mesh stiffness k(t)

本文研究中设定驱动轮惯量与齿轮惯量相等,通过改变负载轮惯量,实现不同的负载端与驱动端的惯量比值(以下简称负载驱动惯量比),k1和k2取值为5×1010N/m。采用4阶Runge-Kutta法分别求解在不同激励转矩和负载驱动惯量比下,单间隙和不同多间隙构型系统的ODTE响应值。

表1 齿轮系统参数

3分析与讨论

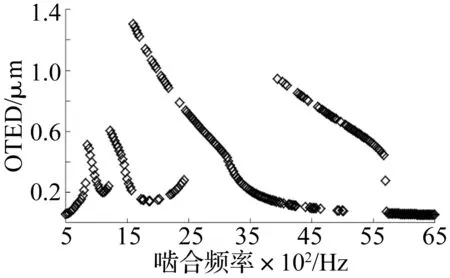

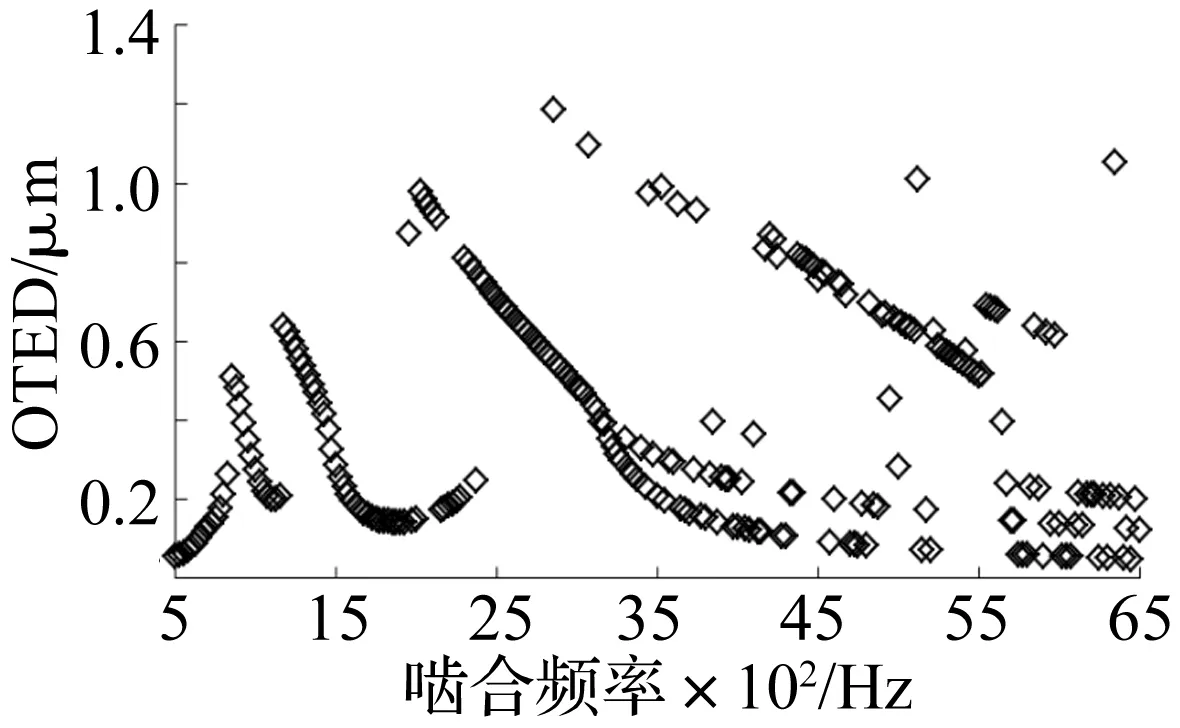

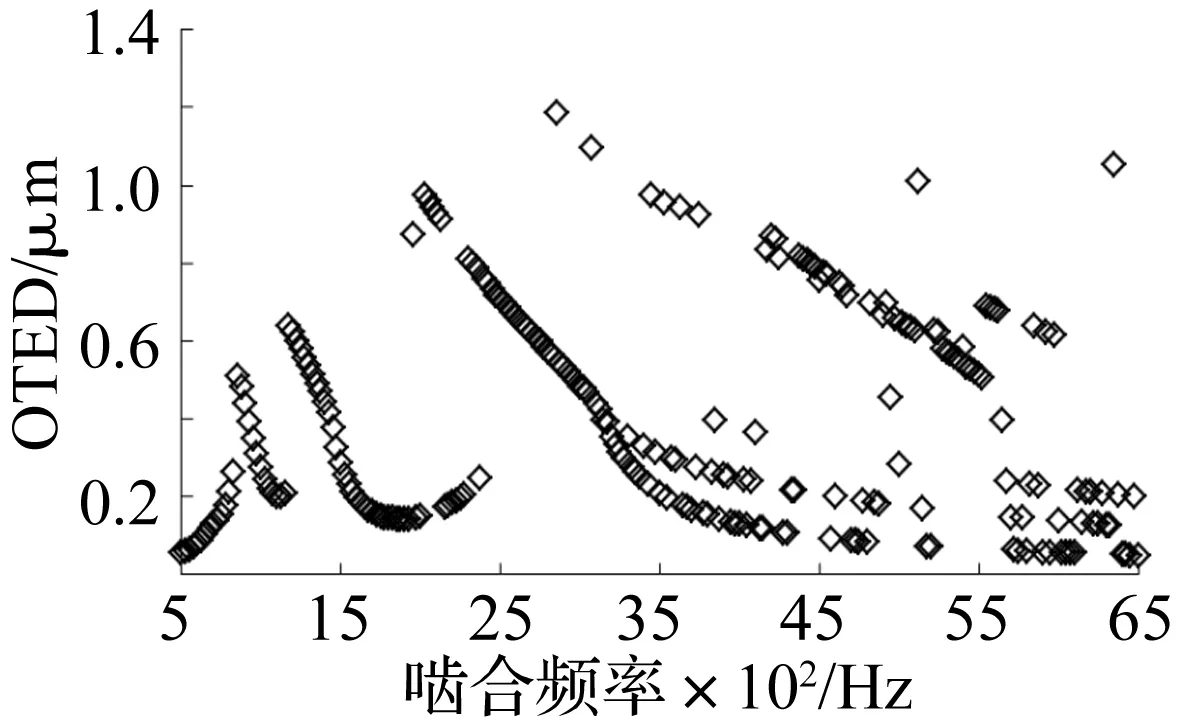

图4~图6分别是激励转矩为100 Nm,负载驱动惯量比为1时,单齿侧(齿侧间隙)间隙构型、齿前多间隙(齿前间隙和齿侧间隙)构型和齿后多间隙(齿后间隙和齿侧间隙)构型系统的响应结果。图4所示单间隙构型的响应结果与文献[7]中的实验结果具有较好的一致性,说明本文的动力学方程建立正确。

图4 单间隙构型齿轮系统的动态响应Fig.4 Dynamic response of single clearance gear system

图5 齿前多间隙构型齿轮系统的动态响应Fig.5 Dynamic response of gear-front multi-clearance gear system

图6 齿后多间隙构型齿轮系统的动态响应Fig.6 Dynamic response of gear-rear multi-clearance gear system

参考文献[7-8,14]对于齿轮系统非线性现象的研究和表述,本文将计算结果中响应幅值在超谐波和主谐波对应啮合频率附近出现跳变的现象称为跳跃,响应幅值在主谐波对应频率范围内出现上、下两条曲线的现象称为重叠,响应幅值在高于主谐波频率范围时出现的多解现象称为混沌。由图4~图6可见,单间隙构型和多间隙构型下系统响应均出现多次跳跃、重叠和混沌现象,齿前多间隙和齿后多间隙响应结果非常接近,说明驱动和负载转动惯量相同时,间隙在齿轮副前还是齿轮副后对于系统动态特性基本没有影响。

图4单间隙构型的响应分别在800 Hz,1 300 Hz,2 500 Hz出现跳跃,在2 500 Hz附近出现的跳跃伴随着主谐波的重叠现象,重叠覆盖频域宽度900 Hz左右。三次跳跃之后,在3 900 Hz附近进入混沌状态,在5 600 Hz附近由混沌状态回到稳定状态。图5和图6多间隙构型的响应也经历了三次跳跃,在2 500 Hz附近跳跃的主谐波重叠区域相比单间隙构型明显缩小,覆盖频域宽度500 Hz左右。多间隙构型在2900 Hz左右进入混沌状态,相比单间隙要提前,混沌程度相比单间隙明显加剧。

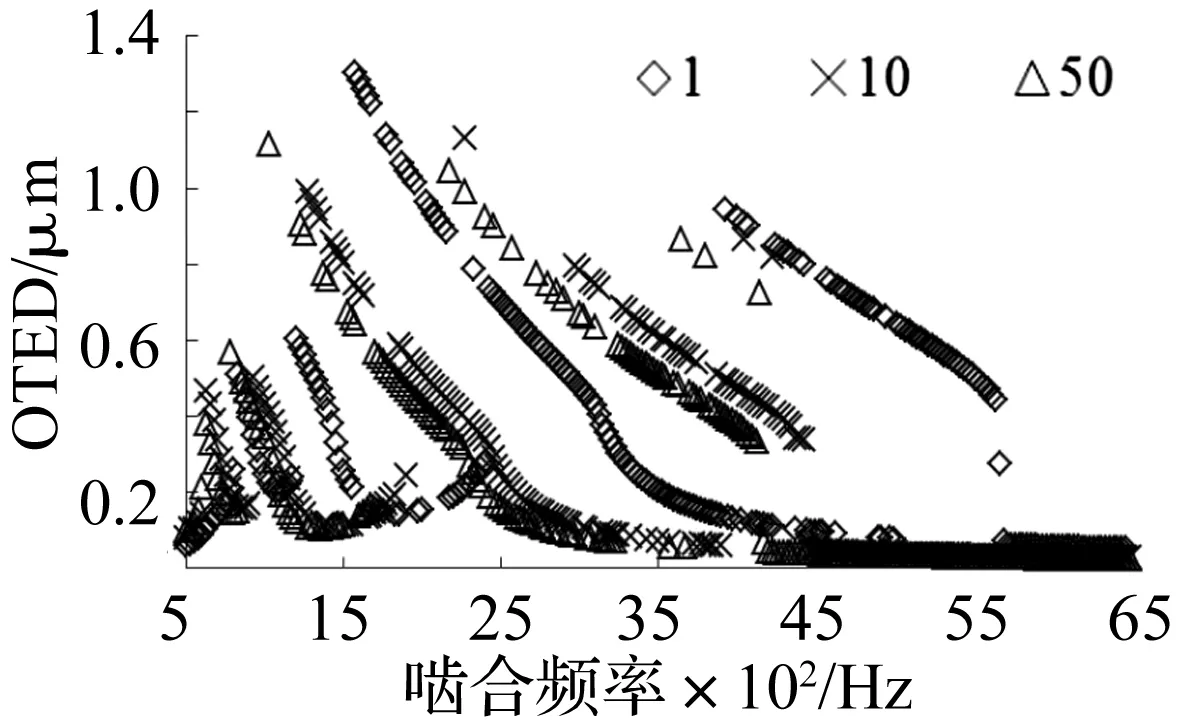

3.1负载驱动惯量比对不同间隙构型的影响

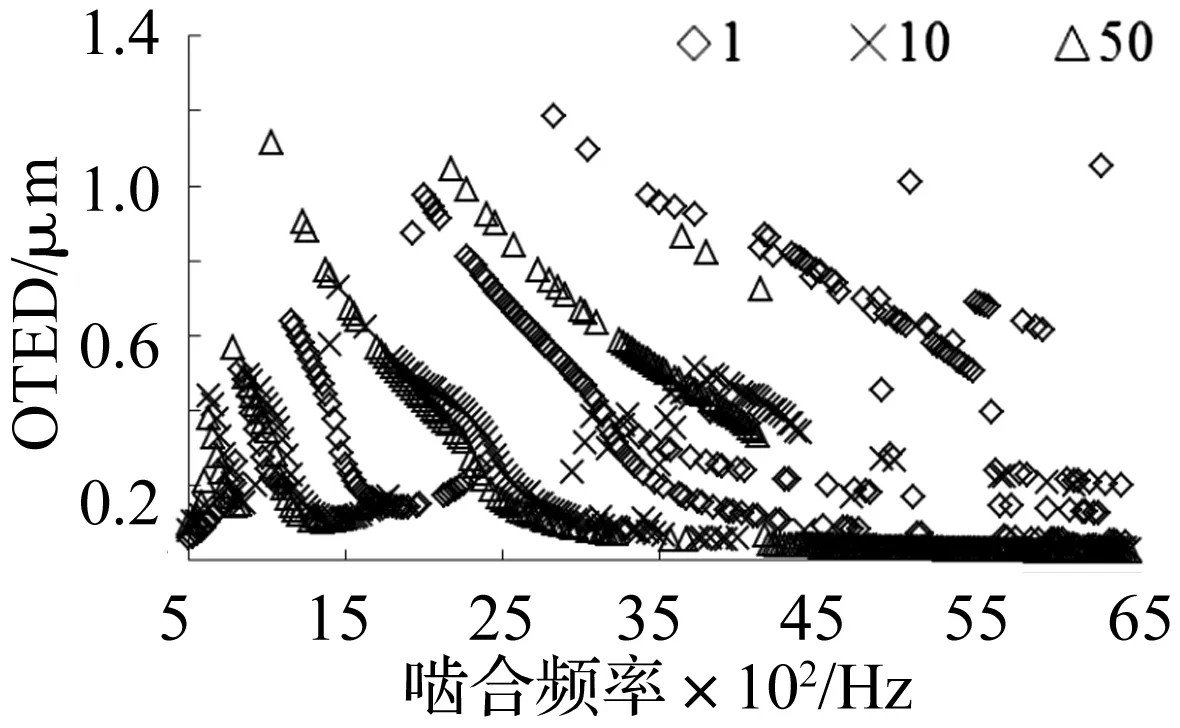

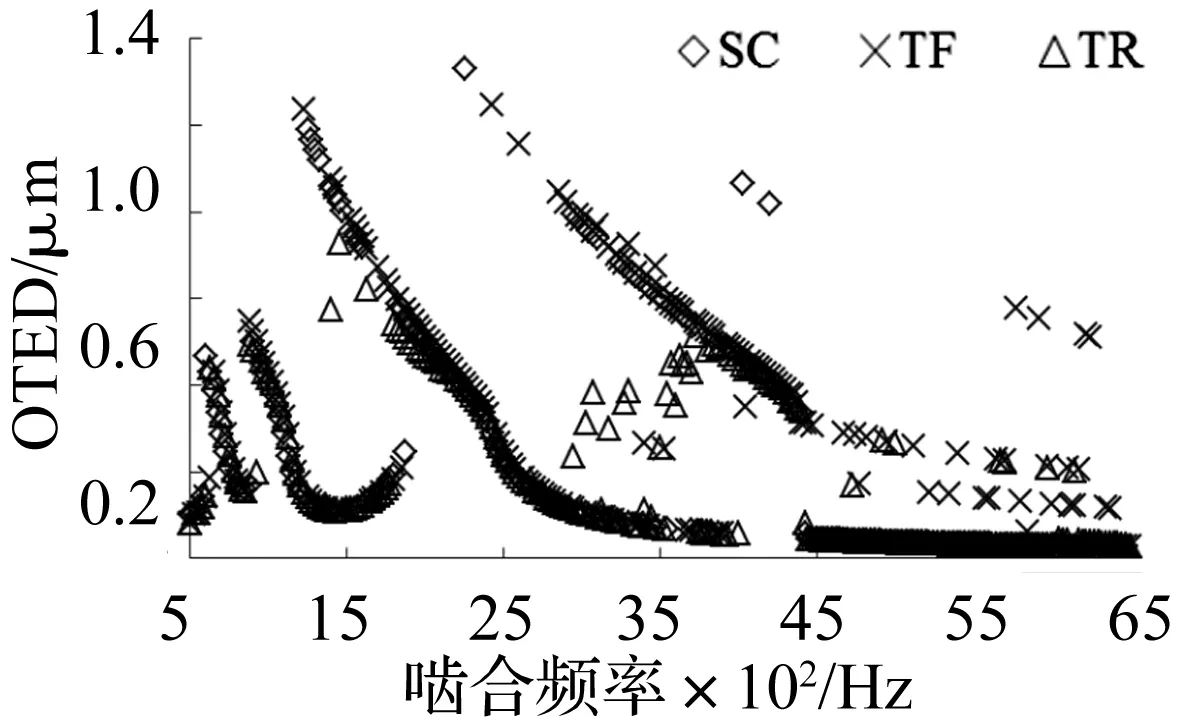

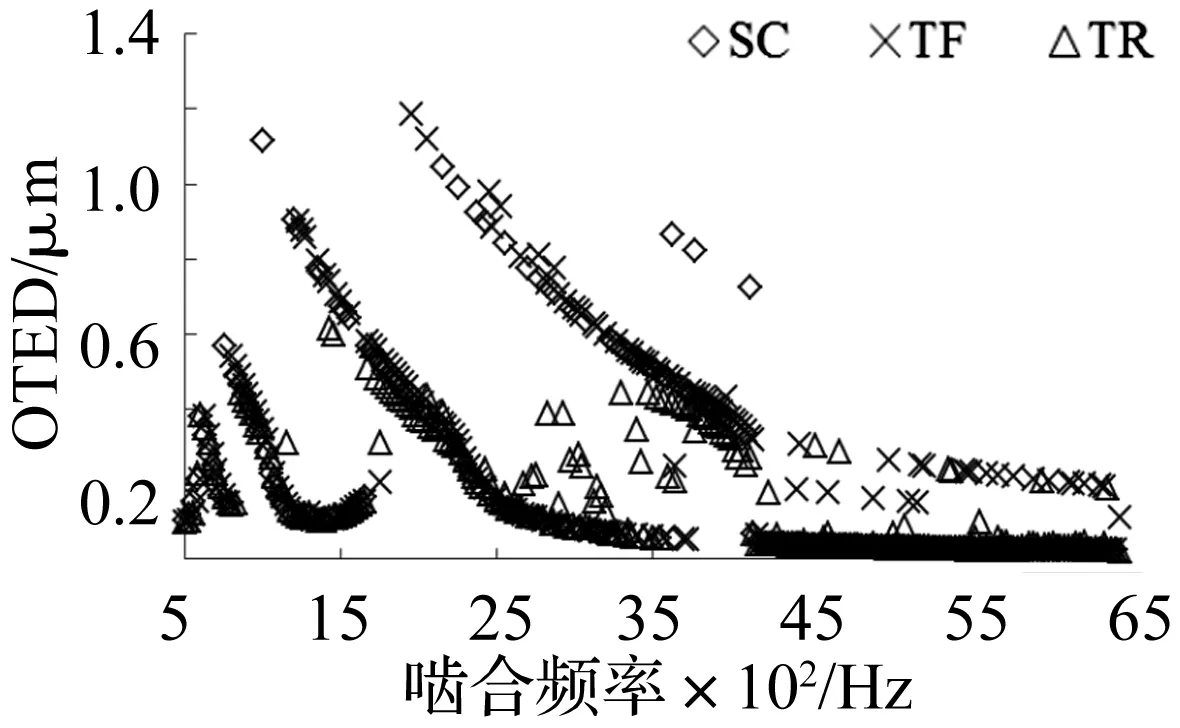

图7~图9分别是激励转矩为100 Nm,负载驱动惯量比(保持驱动轮惯量不变,改变负载惯量)取值1、10和50的单间隙构型、齿前多间隙构型、齿后多间隙构型的响应结果。图10、图11是负载驱动惯量比为10和50时,单间隙(SC)、齿前多间隙(TF)、齿后多间隙(TR)的响应结果对比。

图7 不同负载驱动惯量比下单间隙构型系统响应Fig.7 Dynamic response of single clearance gear system with different inertia ratio

由图7可知,单间隙构型随着负载驱动惯量比的增大,主谐波跳跃频率减小,惯量比为10时在1 900 Hz左右,惯量比为50时在1 700 Hz左右。主谐波重叠频域宽度在惯量比为10和50时明显缩小,在600 Hz左右。惯量比为10和50时,系统进入混沌状态的频率提前到2 400 Hz附近。

由图8可知,与惯量比为1时相比,齿前多间隙构型惯量比为10和50时的主谐波跳跃频率都减1 900 Hz和1 800 Hz左右,主谐波的重叠频域也随之移动,但是重叠频域的宽度却没有发生明显变化,都在500 Hz左右。惯量比为10时进入混沌的频率提前到2 400 Hz左右,惯量比为50时进入混沌的频率提前到2 000 Hz左右。

由图9可见,齿后多间隙构型惯量比为10和50时主谐波的重叠频域分别变化到400 Hz和700 Hz左右。惯量比为10时进入混沌的频率仍然在2 900 Hz左右,惯量比为50时进入混沌的频率提前到2 000 Hz左右。

图9 不同负载驱动惯量比下齿后多间隙系统响应Fig.9 Dynamic response of gear-rear multi-clearance gear system with different inertia ratio

图10 负载驱动惯量比=10时不同间隙构型系统的响应Fig.10 Dynamic response of different clearance configuration gear systems with inertia ratio =10

图11 负载驱动惯量比=50时不同间隙构型系统的响应Fig.11 Dynamic response of different clearance configuration gear systems with inertia ratio=50

综合以上分析,系统中负载驱动惯量比的改变对单间隙、齿前多间隙、齿后多间隙等各间隙构型的主要动态特性都会产生影响,对单间隙构型和多间隙构型的影响明显不同。图10和图11表明,在负载端惯量大于驱动端时,齿前多间隙构型的响应幅值和波动程度明显大于齿后多间隙构型,说明间隙存在于齿前时的振动比较大。

3.2驱动转矩对不同间隙构型的影响

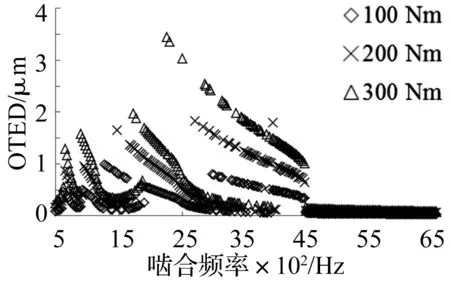

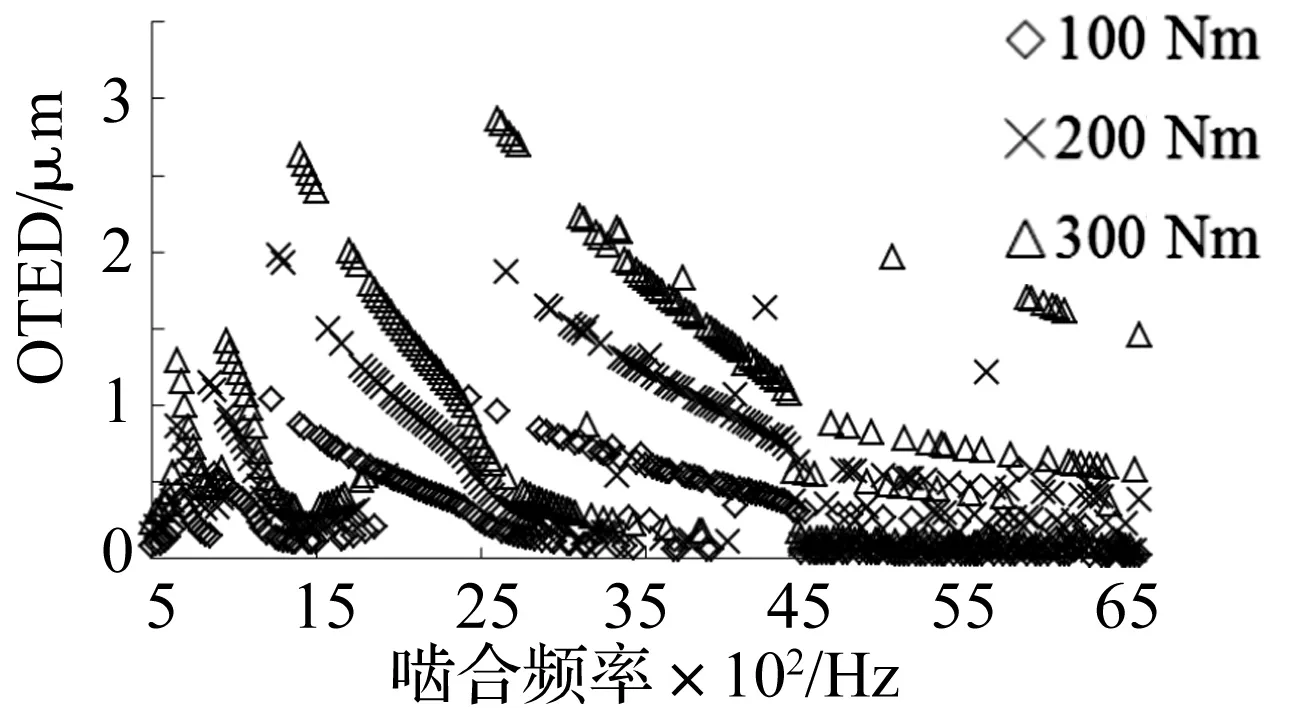

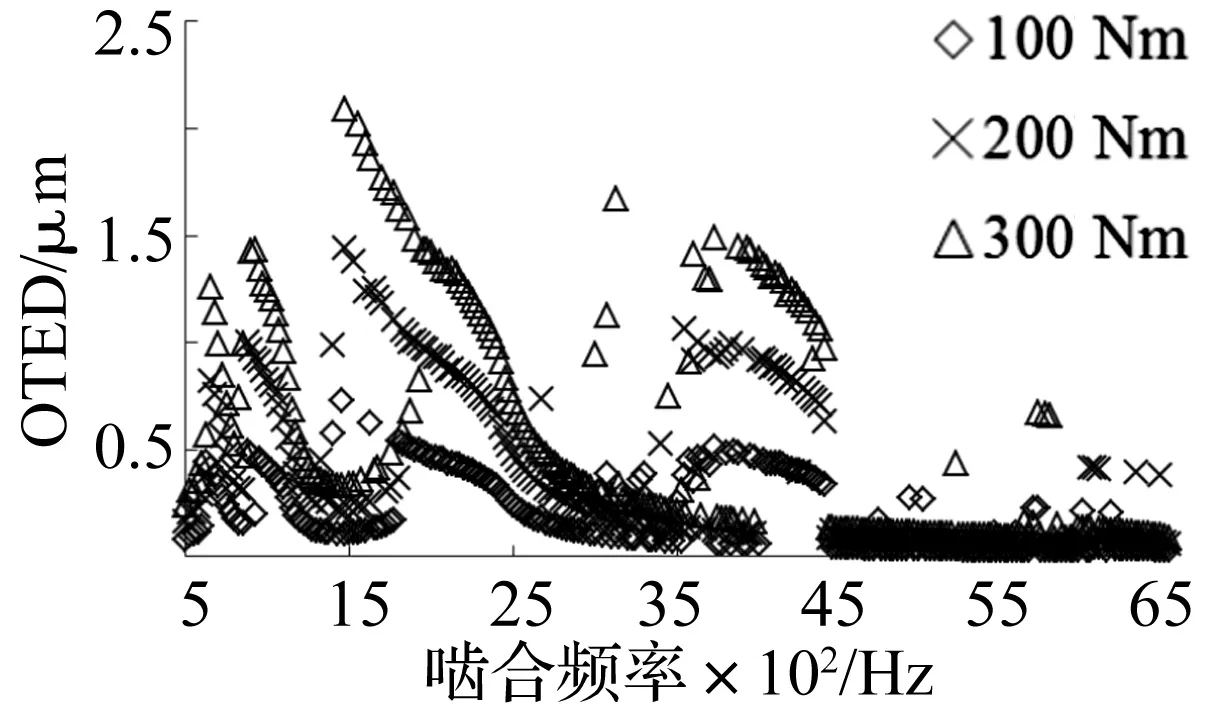

图12~图14分别是负载驱动惯量比为10,转矩为100 Nm、200 Nm和300 Nm的单间隙构型、齿前多间隙构型、齿后多间隙构型的响应结果。

图12 不同转矩下单间隙构型系统响应Fig.12 Dynamic response of single clearance gear system with different torque

图13 不同转矩下齿前多间隙构型系统响应Fig.13 Dynamic response of gear-front multi-clearance gear system with different torque

图14 不同转矩下齿后多间隙构型系统响应Fig.14 Dynamic response of gear-rear multi-clearance gear system with different torque

由图12可知,单间隙构型随着转矩的增大,谐波的响应幅值明显增大。主谐波的上跳频率变化不明显,而重叠区域的频域宽度随转矩的增大而缩小,100 Nm为600 Hz左右,200 Nm为300 Hz左右,300 Nm为100 Hz左右。进入混沌状态的频率明显随转矩的增大而提前。

由图13可知,齿前多间隙构型随着转矩的增大,主谐波的响应幅值增大,且增大幅度明显大于单间隙构型。主谐波重叠区域的频域宽度随转矩的增大而缩小,但缩小程度明显小于单间隙构型。进入混沌状态的频率没有发生明显变化。

由图14可知,齿后多间隙构型的主谐波跳跃频率在100 Nm和200 Nm时基本不变,在300 Nm时明显增大,300 Nm时对应的主谐波重叠区域也随跳跃频率的增大而扩大。齿后多间隙构型在较高频率下的混沌程度明显弱于齿前多间隙。

综合以上分析,单间隙、齿前多间隙、齿后多间隙等不同间隙构型响应幅值都随转矩增大而增大。多间隙构型相对于单间隙响应的最大幅值减小,但是波动程度加大。齿前多间隙构型的响应幅值和波动程度都明显大于齿后多间隙构型,说明接合间隙存在于齿前时的振动比较大。

4结论

(1) 本文以动态传递误差DTE的振荡值ODTE作为响应指标,研究了不同间隙构型在不同负载驱动惯量比和系统转矩下响应指标的变化情况。分析发现,接合间隙对齿轮系统动力学特性存在较大的影响,研究结果表明,考虑齿前或齿后接合间隙与齿侧间隙叠加时,系统的响应与单间隙(齿侧间隙)构型下系统响应一样,都经历了三次跳跃进入混沌的过程,但齿前或齿后接合间隙的存在对于响应幅值、跳跃频率、主谐波重叠频域宽度、混沌程度等主要动态特性有明显影响。总体上,多间隙构型相比单间隙的响应幅值减小,但波动程度加大。

(2) 在系统负载端惯量大于驱动端惯量的情况下,接合间隙存在于齿前或齿后对于系统主要动态特性的影响存在显著差异。不同转矩下,含齿前间隙的多间隙构型响应幅值和波动程度都明显大于含齿后间隙的多间隙构型,表明接合间隙远离大惯量时系统振动比较大。因此在工程实践中,开关控制接合元件在传动链中布置于接近大惯量有利于抑制系统的振动和噪音。

[1] Kahranam A,Singh R. Interactions between time varying mesh stiffness and clearance non-linearities in a geared system[J]. Journal of Sound and Vibration, 1991, 146(1): 135-156.

[2] Kahraman A, Blankenship G W. Non-linear dynamics of a spur gear pair[J]. Journal of Applied Mechanics,1997,64(3): 217-226.

[3] Wang J, Li R, Peng X. Survey of nonlinear vibration of gear transmission systems[J]. Applied Mechanics Reviews, 2003, 56 (3) 309-329.

[4] 胡鹏,路金昌,张义民. 含时变刚度及侧隙的多级齿轮系统非线性动力学特性分析[J].振动与冲击,2014,33(15): 150-156.

HU Peng,LU Jin-chang,ZHANG Yi-min. Non-linear dynamic feature analysis of a multi-stage gear system with time-varying mesh stiffness and backlash[J]. Journal of Vibration and Shock, 2014, 33(15): 150-156.

[5] Kahraman A, Blankenship G W. Interactions between commensurate parametric and forcing excitations in a system with clearance[J]. Journal of Sound & Vibration,1996,194(3):317-336.

[6] Cooley C G, Parker R G, Vijayakar S M. A frequency domain finite element approach for three-dimensional gear dynamics[J]. Journal of Vibration & Acoustics, 2011, 133(4):205-215.

[7] Kahraman A, Blankenship G W. Effect of involute contact ratio on spur gear dynamics[J]. Journal of Mechanical Design, 1999, 121(3): 217-226.

[8] Parker R G, Vijayakar S M, Imajo T. Non-linear dynamic response of a spur gear pair: modelling and experimental comparisons[J]. Journal of Sound and Vibration,2000,237(3): 435-455.

[9] Hotait M A, Kahraman A. Experiments on the relationship between the dynamic transmission error and the dynamic stress factor of spur gear pairs[J]. Mechanism & Machine Theory, 2013, 70(6):116-128.

[10] Cheon G J. Nonlinear behavior analysis of spur gear pairs with a one-way clutch[J]. Journal of Sound and Vibration, 2007, 301(3/4/5):760-776.

[11] 张义民,路金昌,胡鹏. 转速及扭矩对啮合齿轮副非线性特性影响分析[J]. 东北大学学报:自然科学版,2014,35(3): 397-401.

ZHANG Yi-min,LU Jin-chang,HU Peng. Non-linear characteristics analysis of gear pairs with the impact of rotational speed and torque [J]. Journal of Northeastern University:Science and Technology, 2014, 35(3): 397-401.

[12] 盛冬平,朱如鹏,陆凤霞, 等. 多间隙弯扭耦合齿轮非线性振动的分岔特性研究[J]. 振动与冲击, 2014, 33(19): 116-122.

SHENG Dong-ping,ZHU Ru-peng,LU Feng-xia, et al. Bifurcation characteristics of bending-torsional coupled gear nonlinear vibration with multi-clearance [J]. Journal of Vibration and Shock, 2014, 33(19): 116-122.

[13] 李发家, 朱如鹏, 鲍和云, 等. 高重合度与低重合度齿轮系统动力学分岔特性对比分析[J]. 中南大学学报:自然科学版, 2015, 46(2): 465-472.

LI Fa-jia, ZHU Ru-peng, BAO He-yun, et al. Contrastive analysis of dynamic bifurcation characteristics between high contact ratio and low contact ratio gears system[J]. Journal of Central South University:Science and Technology, 2015, 46(2): 465-472.

[14] 陈思雨,唐进元.间隙对含摩擦和时变刚度的齿轮系统动力学响应的影响[J].机械工程学报,2009,45(8): 119-124.

CHEN Si-yu,TANG Jin-yuan.Effect of backlash on dynamics of spur gear pair system with friction and time-varying stiffness[J]. Journal of Mechanical Engineering,2009,45(8):119-124.

[15] 陈思雨, 唐进元, 王志伟, 等. 修形对齿轮系统动力学特性的影响规律[J]. 机械工程学报,2014,50(13): 59-65.

CHEN Si-yu,TANG Jin-yuan,WANG Zhi-wei, et al. Effect of modification on dynamic characteristics of gear transmissions system [J]. Journal of Mechanical Engineering,2014,50(13):59-65.

[16] Di Nicola F, Sorniotti A, Viotto F, et al. Optimization of a multiple-speed transmission for downsizing the motor of a fully electric vehicle[J]. SAE 2012-01-0630:134-143.

[17] 郭孔辉, 姜辉, 张建伟. 电动汽车传动系统的匹配及优化[J]. 科学技术与工程, 2010, 10(16): 3892-3896.

GUO Kong-hui, JIANG Hui, ZHANG Jian-wei. Power-train matching and optimization of electric vehicles[J]. Science Technology and Engineering, 2010, 10(16): 3892-3896.

[18] 秦大同, 周保华, 胡明辉, 等. 两挡电动汽车动力传动系统的参数设计[J]. 重庆大学学报, 2011, 34(1): 1-6.

QIN Da-tong, ZHOU Bao-hua, HU Ming-hui, et al. Parameters design of powertrain system of electric vehicle with two-speed gearbox[J]. Journal of Congqing University, 2011, 34(1): 1-6.

[19] Sorniotti A, Holdstock T, Pilone G L, et al. Analysis and simulation of the gearshift methodology for a novel two-speed transmission system for electric powertrains with a central motor[J].Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, 2012, 226(D7): 915-929.

[20] Gao B Z, Xiang Y,Chen H,et al. Optimal trajectory planning of motor torque and clutch slip speed for gear shift of a two-speed electric vehicle[J]. Journal of Dynamic Systems, Measurement, and Control,2015, 137:061016.

[21] 刘延伟, 赵克刚, 黄向东, 等.一种混合动力系统及其控制方法:中国,201410041212.4[P]. 2014-11-19.

基金项目:国家自然科学基金(51405087);广东省普通高校青年创新人才基金(2014KQNCX062)项目

收稿日期:2015-10-20修改稿收到日期:2016-02-03

通信作者赵克刚 男,博士,副教授,1977年8月生

中图分类号:TH132.41

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.14.035

Influence of engaging clearance on gear system dynamic characteristics

LIU Yan-wei1, ZHAO Ke-gang2

(1. School of Electro-Mechanical Engineering, Guangdong University of Technology, Guangzhou 510006, China;2. School of Mechanical & Automotive Engineering, South China University of Technology, Guangzhou 510641, China)

Abstract:For a kind of gear transmission system with switch control engaging elements, the nonlinear characteristics of the gear system with multiple clearances the front or back engaging clearance and side clearance, were studied by using the dynamic transmission error(DTE) as a response index. A dynamic model with time-varying gear meshing stiffness, side clearance and engaging clearance was developed. The differential equations for different physical configurations of side clearance, side & front clearances, and side & rear clearances were solved by using the fourth-order Runge-Kutta algorithm, and the impact of clearance configuration on DTE was studied, with different driver-load inertia ratios and different torques separately. The results indicate that: the gear system may enter into chaotic motion state with each clearance configuration. The existence of gear-front or gear-rear clearance changes the primary dynamic characteristics obviously, such as the jump frequency, overlap band of primary resonance and chaos degree. In general, the response amplitude decreases, but the fluctuations increase for multi-clearance gear system. When the inertia of the load end is greater than that of the driver end, the response amplitude and the fluctuations of the gear-front multi-clearance gear system are obviously greater than those of the gear-rear multi-clearance gear system. This indicates that the vibration of the system will be larger when the engaging clearance locates far away from the larger inertia end.

Key words:gear; clearance; dynamic response; dynamic transmission error (DTE)

第一作者 刘延伟 男,博士,讲师,1985年5月生