工业机器人铝合金大活塞铸造系统设计与研究

潘广堂

【摘 要】针对目前铝合金大活塞铸造工艺中存在的问题,设计开发工业机器人铝合金大活塞铸造系统,重点开发了驱动浇包单元与取件单元的第七轴伺服机构;特别加强了操作人员安全防护方面的研究,采用软硬件双重保护;优化浇注工艺流程,使机器人完成两台活塞铸造机的浇铸、取件、铸淬等工作。

【关键词】O型圈;非线性;密封;有限元

0 前言

近年来铝合金铸造产品市场需求高涨,欧、美等工业发达国家转而向发展中国家采购铸件。铝合金活塞主要采用重力铸造,传统的作业模式是人工勺取铝液浇铸,环境温度高,搬运强度大,尤其是大铸件(铸件质量大于30kg)需要两次舀取铝液浇注,不但工人体力难以承担,而且铸件品质难以保证。铸件容易产生缩松、缩孔等缺陷,成型过程中造成晶粒尺寸不均匀等缺陷,这些缺陷影响了活塞的寿命[1]。工业机器人作为集多学科先进技术于一体的现代制造业重要自动化装备,以其高度的柔性化在现代铸造产业中应用日趋广泛。使用工业机器人进行浇铸,免除了大铸件二次浇铸产生的铸件缺陷,极大地提高了铸件质量,解放了工人劳动力[2-9]。

1 系统概述

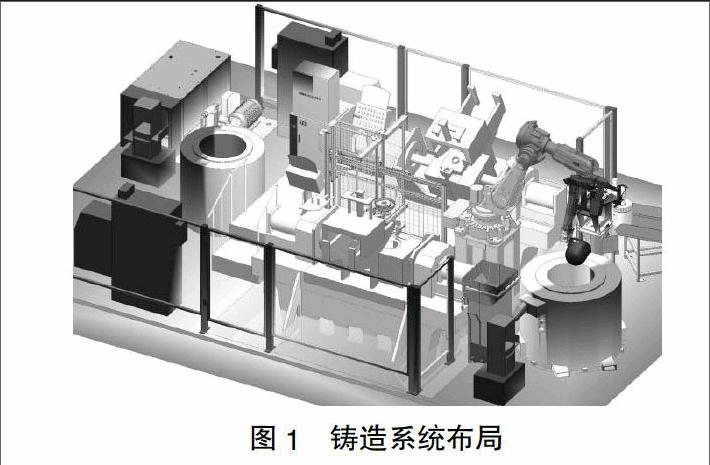

工业机器人铝合金大活塞铸造系统(以下简称“铸造系统”)采用ABB公司的IRB6620型铸造机器人,末端搭载根据大活塞铸造工艺特征自主研发的机器人第7轴附加轴式浇包单元及机械手取件单元,实现2台铸造机的全自动浇铸、吹氧化皮、取件、铸淬等工艺目的。

铸造系统采用图1所示布局方式,浇铸铝液最重为35kg设计,该系统的铝液浇铸及取件由铸造机器人自动完成。第七轴采用ABB原厂伺服马达及驱动,实现了该第七轴的编程方式和机器人的编程在同一平台编程。浇包及取件采用机器人附加轴第7轴伺服机构,可以实现铝液的精确定量和定速舀取及精确取件。每台机器人搭配2台铸造机相向布置方式。通过机器人的运动实现各台铸造机的工作工艺。本系统特别加强了操作人员安全防护方面的设计,采用软硬件双重保护,达到欧洲标准EN954-1最高安全等级4级。

2 IRB6620铸造机器人

ABB公司的IRB6620机器人融合了直线轴机器人和多关节型机器人的各种优点,增添了紧凑性、敏捷性等多种特色。是一款载荷150kg的6轴机器人,并具有ABB多关节型机器人的高运动范围和内在柔韧性特点。该型机器人在设计上实现了高性能和高可靠性,能够提高产量和利用率。6620的设计舍弃了平衡汽缸,使得机器人更紧凑更敏捷。内置式服务信息系统(SIS)可监控动作、机械上料及优化服务需求。载荷和可达距离:150kg and 2.2m。IRB 6620不仅可抓取较重、较大工件,更适合处理更大转动惯性的工件。

3 第七轴

浇包单元与取件机械手通过快换装置采用同一伺服马达控制,快捷更换,节省成本,控制精确。将伺服浇包的驱动作为机器人的附加轴来控制,第七轴与机器人其它六轴完美配合,运动流畅、自然,在舀取和浇注过程中都保持平稳姿态,防止铝液溅出。当机器人腕部(第六轴)的机器人快换装置与浇包单元的机器人快换装置精确结合时,通过牙嵌式离合动力传递机构,将伺服马达的动力传动到浇包单元。第七轴浇包与铸造机倾转轴同步随动,在铸造机倾转轴安装编码器,机器人读取编码器信号测知回转速度。第七轴电机及驱动器采用ABB原厂产品,配合ABB机器人第七轴驱动软件包,可以控制浇包与铸造机浇铸口始终处于同一相对位置,不论铸造机以什么速度回转,都能实现铝液的完美浇铸,提高成品率并有效防止事故发生。

4 安全系统

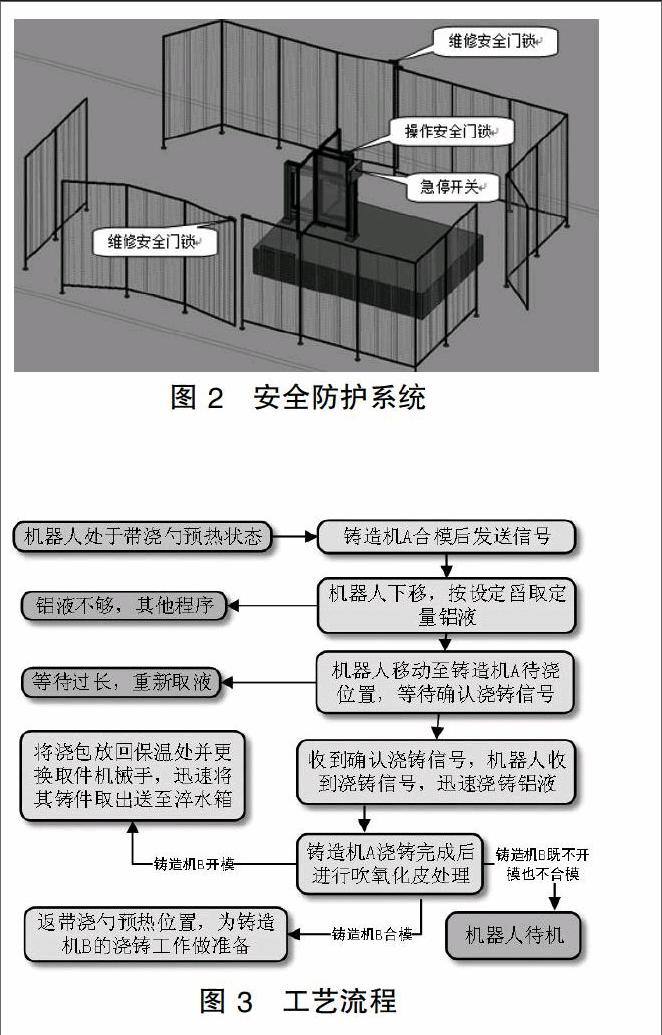

本系统特别加强了操作人员安全防护方面的设计,采用软硬件双重保护。安全部件均采用世界一流品牌产品,达到欧洲标准EN954-1最高安全等级4级。如图 2,操作安全门、维修安全门、安全光栅、安全门锁、急停开关等共同构成了安全防护系统。这套系统由2路操作安全门锁、2路维修安全门锁、2路安全光栅、1路急停系统等构成7路安全回路,通过安全继电器进行相应操作,确保操作人员在工作过程中不会受到机器伤害。在铸造机操作面板、操作安全门操作面板、安全围栏等处均设有紧急停止按钮开关,可保证在问题状态时随时停止机器工作。

5 工作流程

机器人处于带浇勺预热状态,当某台铸造机A合模后,机器人收到信号,下移,伺服浇包避开液面表层的氧化层在其下面按设定舀取定量铝液,然后移动至铸造机A待浇位置,等待确认浇铸信号,当操作工人镶环完毕并退到安全区域,确认后给出铸造机A允许浇铸的信号,机器人进行自动浇铸(可按工艺设定浇铸角度及速度,可实现在线修改)。铸造机A浇铸完成后,将浇包进行吹氧化皮处理。机器人进入下一步工序。若此时铸造机B开模,则机器人将浇包放回保温处并更换取件机械手,迅速将其铸件取出送至淬水箱(如果配备铸件输送机,则机器人在取出刚刚铸就的工件前,先将淬水箱中的铸件取出置于铸件输送机上);若铸造机B合模,则机器人返回带浇勺预热状态,为铸造机B的浇铸工作做准备;若铸造机B既不开模也不合模,则机器人待机。

6 结语

本文介绍了工业机器人铝合金大活塞铸造系统。该铸造系统采用第七轴伺服驱动机构完成活塞的浇铸与取件作业。铸造系统采用软硬件双重保护,特别加强了操作人员安全防护工作。该铸造系统还着重优化活塞铸造生产工艺流程,使机器人完成两台活塞铸造机的浇铸、取件、铸淬、去皮、浇包预热等工作。

【参考文献】

[1]沈家栋.铝合金活塞铸造工艺数值模拟研究[J].机电工程,2013,30(3):322-324.

[2]章旭霞.工业机器人在铸造行业的应用[J].金属加工(热加工),2014(15):18-21.

[3]李义.国外工业机器人在铸造生产中的应用概况[J].现代兵器,1983(09):27-29.

[4]祁桐.工业机器人在铸造各工部的应用[J].金属加工(热加工),2014(15):22-23.

[5]董春潮,章旭霞.工业机器人在铸造熔炼与浇注工序的应用[J].金属加工(热加工),2015(11):13-15.

[6]邓先智.汽车铝活塞金属型铸造工艺[J].铸造技术,2013(12):1811-1812.

[7]常喜彦,王国宪.铝合金活塞的铸造工艺[J].铸造技术,2003,24(3):243.

[8]朱景忠.铝合金浇铸机器人的结构优化研究[D].哈尔滨工业大学,2012.

[9]江玉华.铝合金重力铸造行业机器人代替人工进行浇注作业的可行性研究[J].铸造设备与工艺,2009(1):28-30.

[责任编辑:王伟平]