点接触弹流润滑条件下的深沟球轴承表面局部缺陷动力学建模

剡昌锋, 苑 浩, 王 鑫, 吴黎晓, 韦尧兵

(兰州理工大学 机电工程学院,兰州 730050)

点接触弹流润滑条件下的深沟球轴承表面局部缺陷动力学建模

剡昌锋, 苑浩, 王鑫, 吴黎晓, 韦尧兵

(兰州理工大学 机电工程学院,兰州730050)

摘要:传统轴承动力学模型多为无润滑干接触状态下建立的接触力学模型,没有考虑润滑对轴承振动的影响。由于球轴承内部钢球与滚道之间润滑油膜的存在,油膜影响轴承的接触刚度。基于非线性赫兹接触变形和弹性流体润滑,提出了一种深沟球轴承局部缺陷的两自由度动力学模型。首先将接触变形、径向间隙和缺陷的连续性变化关系对轴承的局部缺陷影响提出了模拟的方法,然后加入了弹流润滑对轴承接触刚度的影响这一因素,并建立深沟球轴承的两自由度动力学模型,能更加准确的模拟轴承实际运转时的真实状态。最后通过振动响应的仿真信号与轴承故障实验台的数据进行对比,验证这种模型的准确性,为轴承故障诊断提供了理论依据。

关键词:弹流润滑;深沟球轴承;局部缺陷;动力学模型

滚动轴承广泛应用于精密机床、航空器械、车辆和电机等,对支撑和传动动力起着重要的作用。在某些高精密设备中,对轴承的振动和噪声都有严格的要求。滚动轴承振动状态和损坏的预测是对精密机械设备运行稳定性和安全性的重要部分。因此,对滚动轴承局部缺陷动力学建模和分析研究具有十分重要的理论意义和实际工程应用价值。

深沟球轴承外滚道表面局部缺陷有点蚀、剥落、塑性压痕、裂纹以及腐蚀磨损等。产生的缺陷形状多样且不规则。针对滚动轴承局部缺陷动力学建模研究,国内外已经有了大量的成果。拟静力学模型首先由Jones[1]提出,模型考虑了离心力和回转力矩,并给出了滚子和滚道的力和力矩的平衡方程。基于Jones理论,曹宏瑞等[2]将轴承模型同转子有限元模型进行集成,建立了转子-轴承系统动力学模型,对于轴承局部损伤,利用一系列近似等距的冲击脉冲,描述滚动体经过损伤时产生的冲击。拟静力学建模是基于滚道控制滚子或钢球条件下建立的模型,这种运动学约束限制了在较高速度下涉及瞬变运动的问题,由此提出了动力学模型。最简单的轴承动力学模型由Sunnersjö等[3]提出,在这个模型中内滚道只有两个平移自由度,钢球与滚道之间为非线性Hertz接触。Babu等[4]基于两自由度模型在内滚道增加了旋转自由度,研究了角接触球轴承的振动响应。Arslan等[5]提出了一个轴-转子系统动力学模型,考虑了轴和钢球的质量,将钢球与滚道的接触简化为一个弹簧模型,分析了在无缺陷和有缺陷状态时的振动响应。McFadden等[6]建立了在恒定径向载荷下的内滚道单故障振动响应模型。Kulkarni等[7]建立了滚动轴承外滚道局部缺陷动力学模型,对外滚道表面的单缺陷角位置、缺陷尺寸、载荷力和多故障等不同条件下的振动影响分别进行了研究。Patil等[8]基于Hertz接触理论建立滚动轴承模型,仿真了轴承外圈局部缺陷对轴承振动的影响。刘静等[9]考虑非线性Hertz接触特性和时变位移激励,建立了圆柱滚子轴承局部缺陷动力学模型。Shao等[10]以局部缺陷滚子轴承为对象,提出了考虑时变接触刚度激励和时变位移激励的两自由度圆柱滚子轴承局部缺陷动力学模型。Tandon等[11]提出了一个轴承解析模型,对轴承局部缺陷在内滚道、外滚道和滚子上时轴承产生的振动响应进行了预测。张亚洲等[12]引入了滚动体的随机滑动和周期性变化的振动传递函数,并综合考虑了静态载荷分布和故障点的位置, 建立了滚动轴承局部故障的随机振动数学模型。徐东等[13]对滚动轴承运转过程中承压滚子数变化规律的分析,采用分段函数和缺陷冲击函数描述滚动轴承运转过程中不同位置的缺陷是否处于承载区和缺陷产生冲击力的强弱,提出了单表面故障的滚动轴承非线性动力学方程。Patel等[14]研究了深沟球轴承的特点,建立了考虑轴、保持架、滚道及球质量的两自由度动力学模型,研究了内滚道和外滚道表面单故障和多故障的轴承振动响应。张耀强等[15]考虑滚动轴承外圈局部缺陷、非线性轴承力和径向游隙等因素,建立了两自由度滚动轴承系统动力学模型。张成铁等[16]建立了滚动轴承动力学模型,分析了轴承元件间的相互作用和滚动轴承的有关动力学特性。曹宏瑞等[17]考虑了旋转内圈离心力和热膨胀变形对轴承内部几何位移的影响,对提出的轴承模型进行改进,建立了一种高速滚动轴承力学模型,可以预测滚动体与内圈、外圈之间的接触角、接触变形以及接触载荷等参数,并计算轴承刚度。

以上研究都是建立在两自由度动力学模型基础上,主要集中于考虑滚动轴承滚子的载荷分布、缺陷形状以及径向游隙、滚子与保持架碰撞等因素进行分析研究。由于弹流润滑状态下的油膜厚度影响摩擦副的摩擦学和动力学特性,润滑油在滚动轴承中在钢球和滚道之间将两接触体分隔,轴承高速转动产生的油压使油膜产生“刚化效应”,不仅可以降低轴承温度而且可以减小轴承运转时产生的振动,但随着机械设备精度和要求的不断发展,弹流润滑这一影响因素对轴承起着不可忽视的作用。

本文以深沟球轴承为研究对象,在考虑了内滚道、钢球的重力及时变位移激励的基础上,又增加了对钢球和内外滚道之间润滑油对滚动轴承运转所产生影响因素,将建立的滚动轴承动力学模型的数学模拟结果与试验所得振动结果进行了对比,最终验证了模型的准确性。

1动力学模型的建立

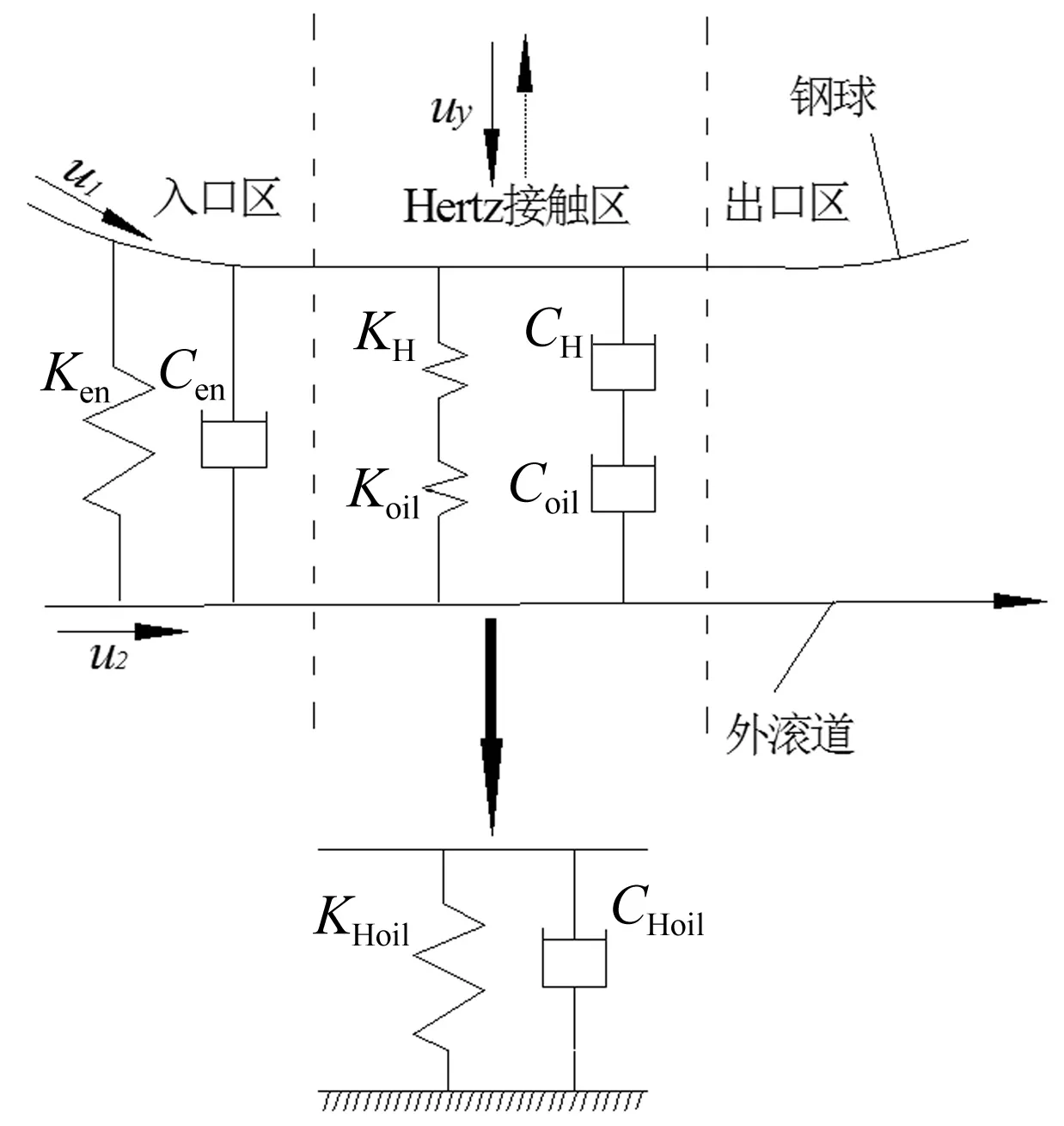

1.1系统模型

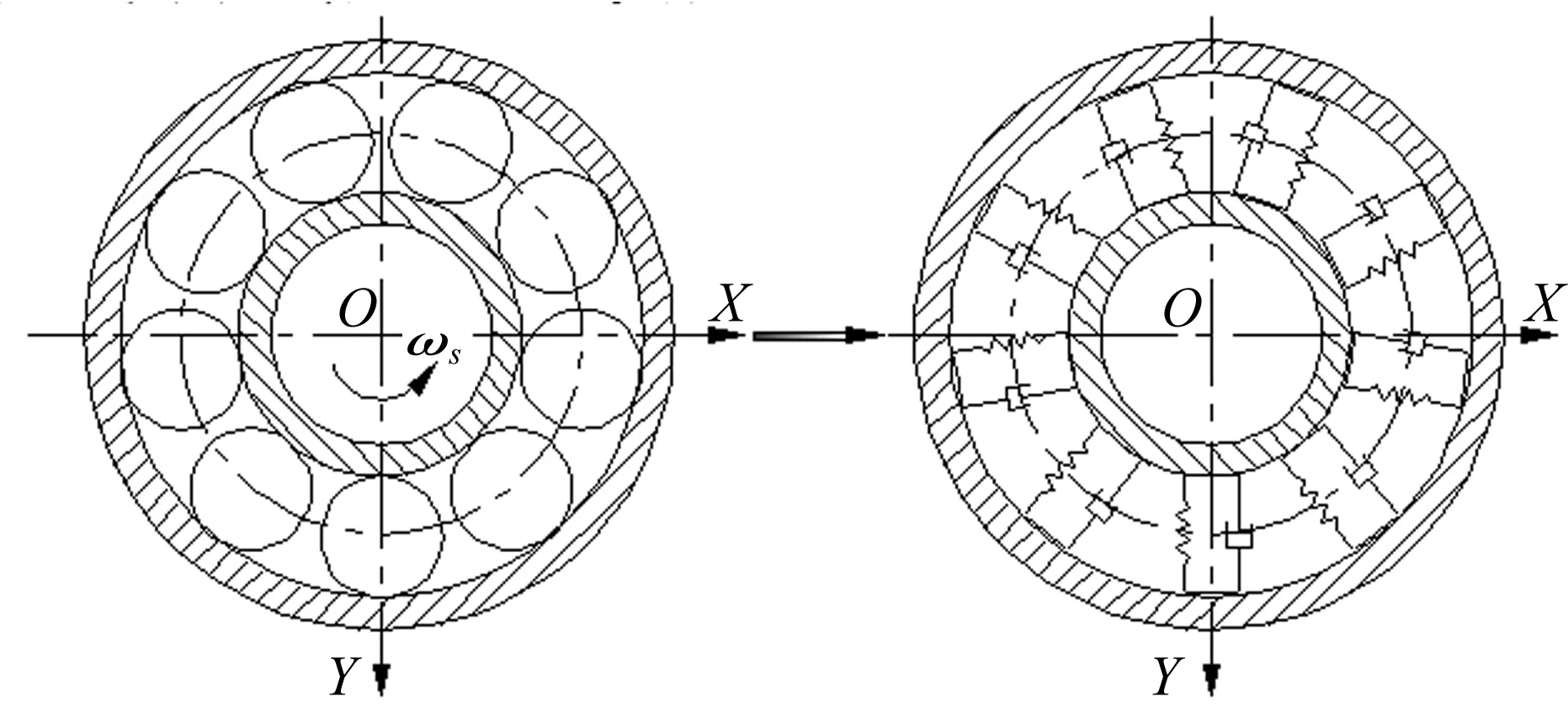

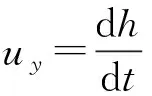

本文基于Hertz接触理论建立两自由度深沟球轴承局部故障动力学模型。为了研究滚动轴承的结构振动特点,基于Patil的假设[8],将滚动体元素间的接触简化为一个弹簧-质量系统,如图1所示。内滚道转速与轴转速相同,外滚道固定其转速为零,滚道和滚动体间为非线性Hertz接触。

图1 深沟球轴承简化模型示意图Fig.1 Simplified model of deep-groove ball bearing

1.2深沟球轴承外滚道局部缺陷形式

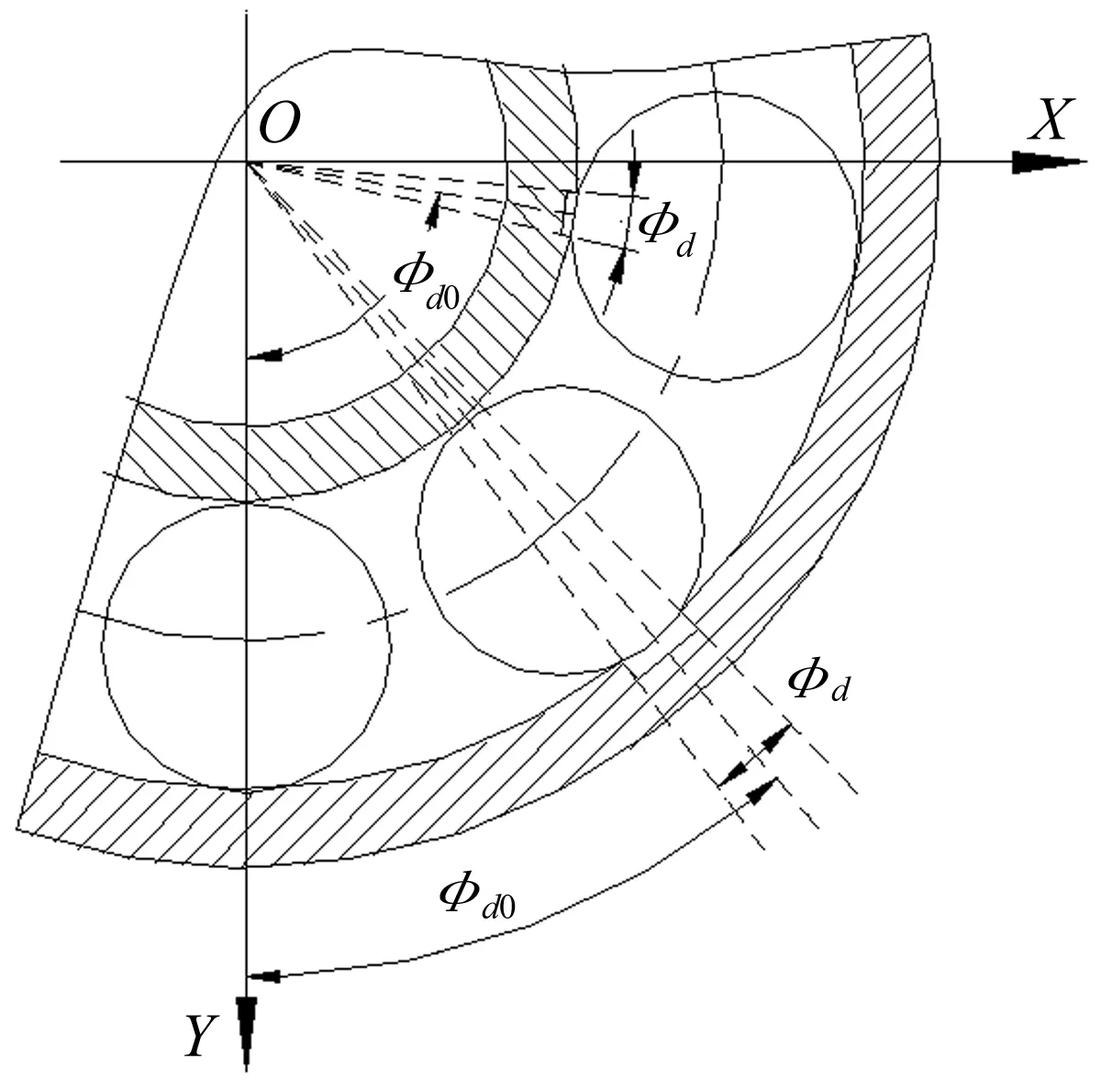

为了方便研究,本文将缺陷形式设定为点蚀,以矩形近似表示实际缺陷形状。钢球经过缺陷时的状态变化如图2所示,图中H为缺陷深度,Hr为钢球最大偏移量,Hd为钢球时变偏移量。图2(a)~(c)为缺陷深度大于钢球最大偏移量,图2(d)~(f)为缺陷深度等于钢球最大偏移量。

图2 钢球经过缺陷状态图Fig.2 Different condition of ball passing defect

当轴承的钢球在经过外滚道表面局部缺陷时,可以将其分解为三个阶段。第一阶段为钢球刚进入缺陷时,与缺陷一条边接触,此时有一个接触点,如图2(a)和2(d)所示;第二阶段为钢球进入缺陷,这个过程分为两种情况,当钢球的最大偏移量小于缺陷深度时(H>Hr),如图2(b)所示,钢球与缺陷的两边缘接触,此时有两个接触点,钢球的重心由O1下移到O3,最大偏移量为O1到O3之间的垂直距离Hr。当最大偏移量等于缺陷深度时(H=Hr),如图2(e)所示,钢球与缺陷的底面相接触,此时也有两个接触点,钢球的重心由O1下移到O3,最大偏移量为O1到O3之间的垂直距离Hr,继续向前运动钢球与缺陷左侧边缘分离,此时仅与缺陷底面相接触,钢球的重心位置在O4如图2(f)所示。再继续运动钢球与缺陷右侧边缘接触,此时有两接触点,位置如图2(f)钢球O5所示;第三阶段为钢球刚离开缺陷,仅与缺陷右边接触,此时仅有一个接触点,如图2(c)中钢球O4位置和图2(f)中钢球O6位置所示。

1.3滚动轴承局部缺陷时变位移激励模型

当钢球经过缺陷过程中,缺陷使钢球在径向产生附加位移,根据本文所述缺陷形式,分为两种情况。

第一种情况。如图2(b)所示,当最大偏移量小于缺陷深度时(H>Hr),钢球经过缺陷时与缺陷两侧边缘接触,钢球从O1位置到O2位置之间的时变缺陷偏移量Hd为

(1)

缺陷角Φd为:

Φd=L/rd

(2)

式中:L为缺陷宽度,rd为缺陷滚道半径,Φd0为缺陷初始角。

图3 球和缺陷的角位置关系Fig.3 Angular relationship between roller and defect

缺陷角Φd和角位置Φdi如图3所示。

每个钢球相对于Y轴的角位置Φdi为:

(3)

式中:ωc为保持架转速,ωs为主轴转速,i为钢球数,t为时间。

最大偏移量Hr为:

(4)

式中:d为钢球直径。

第二种情况,如图2(e)所示,当最大偏移量等于缺陷深度时(H=Hr),钢球经过缺陷时,首先与缺陷边缘的左侧边缘和缺陷底面相接触,然后滚动体脱离缺陷左侧边缘仅与缺陷底面接触,继续运动接触缺陷右侧边缘,最后脱离缺陷底面,滚过缺陷。缺陷偏移量Hd为

(5)

式中:,Φdl为滚动体与缺陷底边接触时的弧度长,如图2(e),其值为

(6)

2接触刚度计算

对于钢球和内滚道的接触,Harris[18]提出了计算球轴承接触刚度公式,钢球和内滚道的接触刚度为:

(7a)

同样,钢球和外滚道的接触刚度为:

(7b)

3弹流润滑油膜厚度及油膜刚度、阻尼系数计算

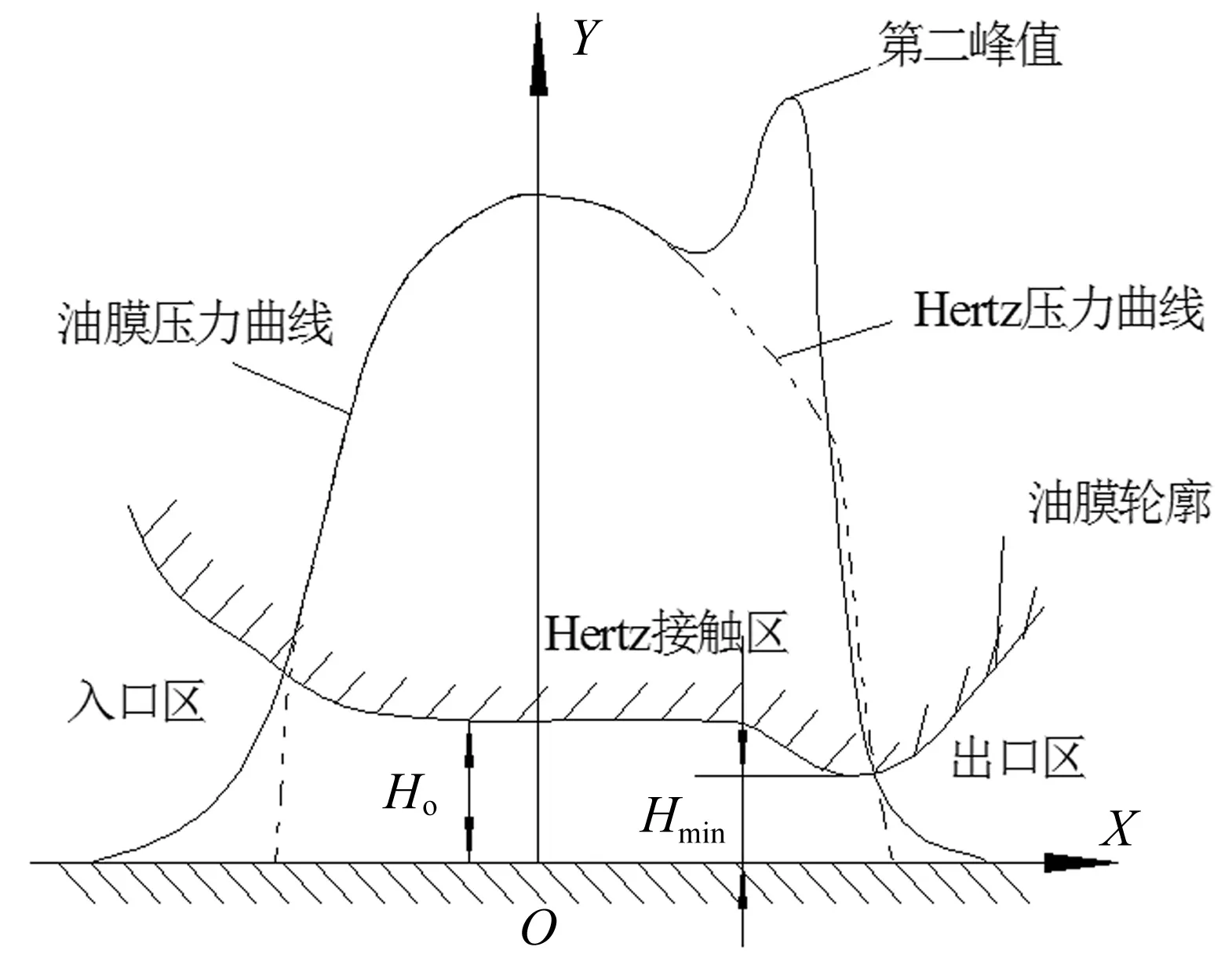

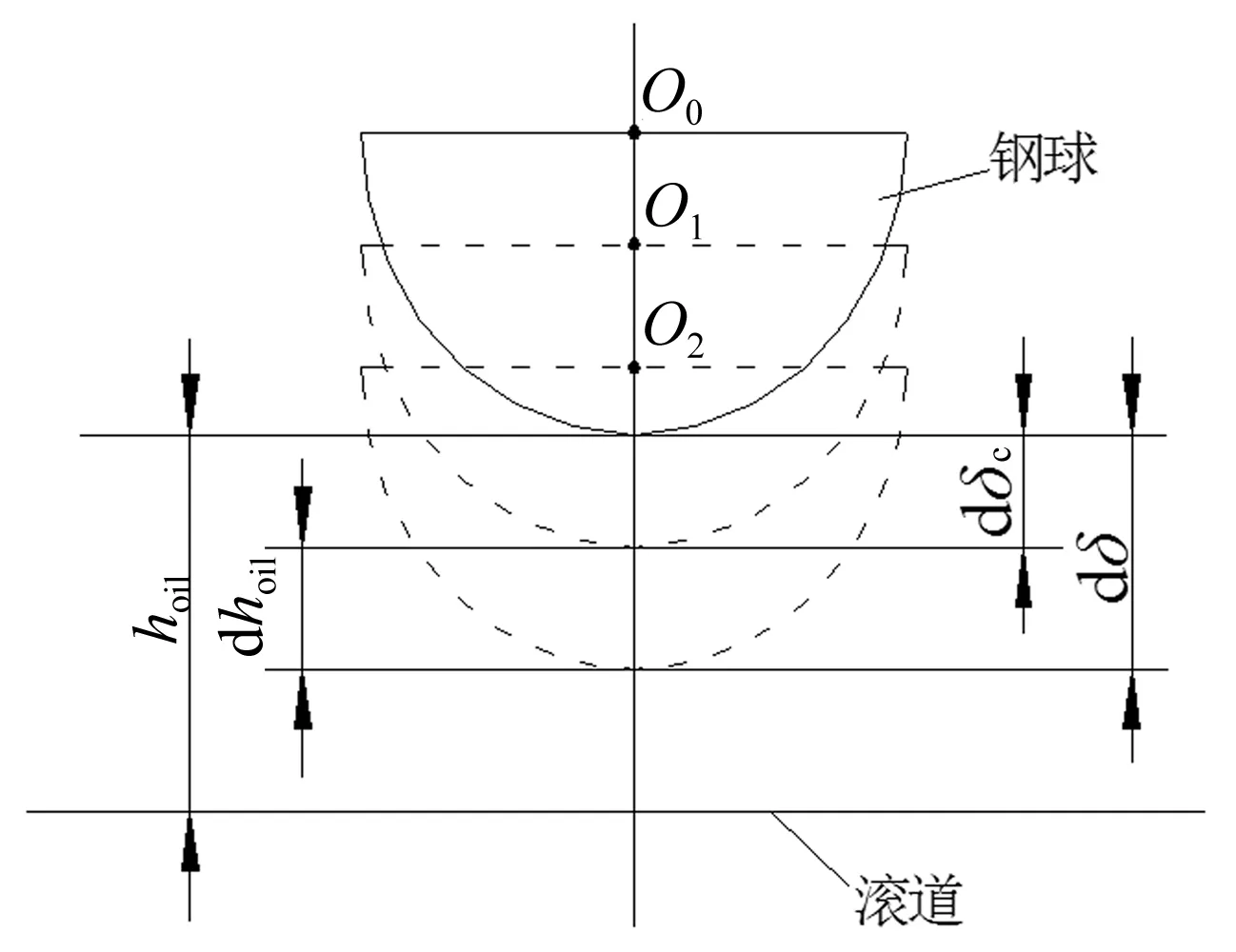

润滑油膜的存在,会导致轴承的刚度变化,随着弹流油膜的增加,轴承的径向刚度也会随之增大[20]。弹流压力分布和油膜形状,如图4所示。轴承运转过程中润滑油温度和所受压力均会发生变化,因此润滑效果相对不稳定。为简化研究,假设润滑油为恒温且忽略端泄影响,油压不变。在此假设基础上,对油膜厚度和对刚度影响进行分析计算。

图4 弹流压力分布和油膜形状Fig.4 Elastohydrodynamic pressure distribution and shape of oil film

3.1油膜厚度计算

Hamrock等[21-22]给出了等温条件下用于椭圆点接触弹流润滑油膜厚度的修正公式,适用于球轴承中钢球与滚道的接触问题,其无量纲中心油膜厚度Ho为:

Ho=2.69U0.67G0.53W-0.067(1-0.61e-0.73ε)

(8)

中心油膜厚度h0为:

ho=HoRx

(9)

式中:U为无量纲速度参数;G为无量纲材料参数;W为无量纲负荷参数;ε=a/b为椭圆度系数,a接触椭圆的长半轴长,b为接触椭圆的短半轴长;Rx为滚动方向有效半径。

3.2油膜刚度、阻尼系数计算

负荷参数W为[22]

(10)

式中:Q为负荷,E′为两接触体的等效弹性模量。

将式(9)和式(10)代入中心油膜厚度式(8)可以得到外滚道载荷-油膜厚度关系式

Q=2.596×

(11)

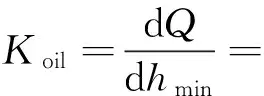

根据刚度的定义,由式(11)可得滚动轴承外滚道与滚动体间的油膜刚度Koil为

(12)

由于在Hertz接触区油膜刚化,其油膜刚度远大于接触副的Hertz接触刚度,所以Hertz接触区的油膜阻尼可以忽略。

3.2.1入口区油膜负荷

Hertz接触区外,忽略滚动体的 Hertz 变形,垂直于滚动方向的油膜形状为抛物面,则油膜厚度可表示为

(13)

在考虑润滑剂的巻吸和挤压运动时,Reynolds 方程式可表示为[23]:

(14)

根据Sommerfeld边界条件[24]

(15)

则入口区的负荷为

(16)

3.2.2入口区的油膜刚度和阻尼

设钢球在接触点附近沿法向作正弦振动,这时接触副的变形为:

δ=Aexp(jωt)

(17)

式中:ω为振动角频率,A为振幅。

因而振动速度可以表示为:

(18)

因此式(16)可重写为:

(19)

在法向接触载荷作用下,钢球相对滚道发生的法向位移,位移随法向负荷Q而变。

图5 钢球与滚道弹流接触相对位移Fig.5 Relative displacement between ball and raceway under elastohydrodynamic contact condition

如图5所示,当Q增加dQ时,弹性变形变化量dδc使钢球的中心O0位移到O1,同时油膜厚度变化量dhoil又使钢球的中心O1位移到O2,则总位移量dδ为油膜厚度变化量dhoil和弹性变形变化量dδc之和,即

dδ=dhoil+dδc

(20)

在 Hertz 接触入口区对式(20)积分[24],得

δ=hoil(koil/ko+1)

(21)

将式(21)代入式(19)得

(22)

入口区的刚度为

(23)

入口区的阻尼为

(24)

油膜的接触刚度远小于Hertz接触区的刚度,其弹簧模型简化示意图如图6所示,因此接触副的接触刚度KHoil是由Hertz接触刚度和Hertz接触区油膜刚度串联,再与入口区油膜刚度Ken并联而成。

图6 弹簧阻尼模型简化示意图Fig.6 Sketch model of spring-damp system

(25)

接触副的阻尼是由轴承的结构阻尼和Hertz区油膜阻尼串联[25],再与入口区黏性阻尼并联。由于Hertz接触区油膜黏性阻尼数值较小,与Hertz接触区结构阻尼串联后阻尼可以忽略不计,因此接触副的阻尼主要来自于入口区油膜的黏性阻尼。

CHoil=Cen

(26)

4建立动力学方程

根据Hertz接触变形理论,非线性载荷-位移关系为[18]

(27)

式中:,K为载荷-位移系数,δr为径向位移;对球轴承n=3/2,对滚子轴承,n=10/9。

图7 钢球与内、外圈接触变形Fig.7 Contact-deformation between ball and raceway

在载荷作用下,被钢球隔开的两个滚道之间的法向趋近量等于滚动体与每一个滚道的趋近量之和,如图7所示,因此有

δn=δi+δo

(28)

于是,得到

(29)

式中:KiHoil和KoHoil为内滚道和外滚道考虑润滑的接触刚度。

如图8所示,在θi角度时钢球和滚道之间的接触变形δ为

δ=xsinθi+ycosθi-Cr

(30)

图8 滚动轴承径向偏移Fig.8 Radial deflection of rolling bearing

式中:

(31)

θi为第i个钢球的角位置,θ0r是相对于Y轴的第一个钢球的初角位置。x和y是轴承X和Y方向的位移,Cr是钢球和滚道间的径向间隙。经过缺陷时产生一个短时的冲击,它的时变附加偏移量为Hd。

在接触变形中加入Hd,对式(30)重写,得到钢球在转动过程中进入缺陷时的时变位移量δ为

δ=xsinθi+ycosθi-(Cr+Hd)

(32)

将时变位移量式(32)代入式(27)得到

(33)

X和Y方向的分解力为

以x和y为X和Y方向的位移,控制方程包括接触刚度、阻尼、分解力和X方向的载荷恒力W建立的两自由度动力学方程。

(35a)

(35b)

λ是钢球经过的位置参数,表示为

(36)

5实验验证

5.1实验设备

本文通过凯斯西储大学(Case Western Reserve University)的轴承缺陷数据来验证局部缺陷轴承模型的正确性和可行性,此实验台如图9所示。试验轴承使用的是SKF 6205深沟球轴承,轴承外圈固定,转子转速为1 750 r/min(≈29.17 Hz)。实验使用加速度传感器采集振动信号,安装在电机壳体驱动端12点钟位置,以12 000 S/s的采样速率采集信号。

图9 凯斯西储大学试验台Fig.9 Test rig in Case Western Reserve university

5.2模型参数

系统转频为fs,钢球通过外滚道故障频率为fbpo,钢球通过内滚道故障频率为fbpi,在1 750 r/min转速下三者的频率值如表2所示。

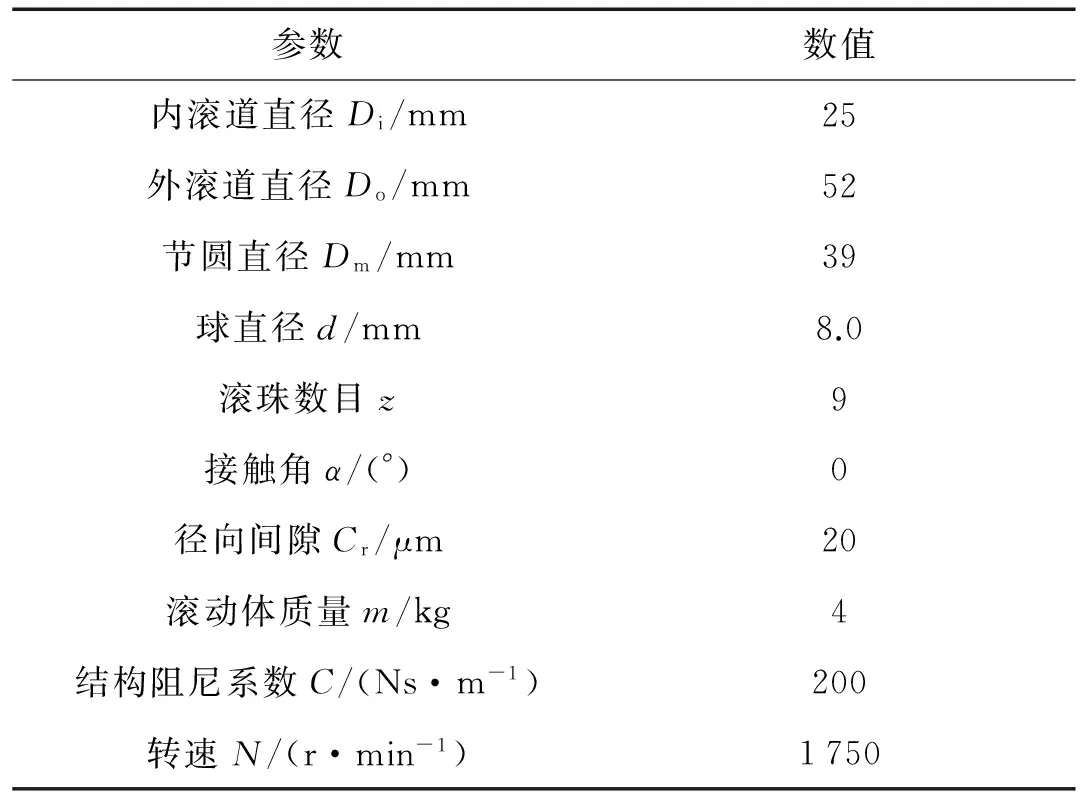

表1 SKF 6205深沟球轴承参数

表2 在1 750 r/min转速下的故障频率

5.3模拟信号验证

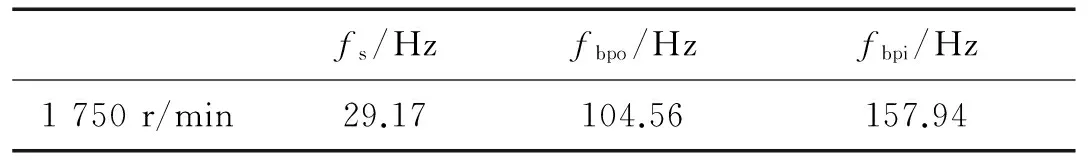

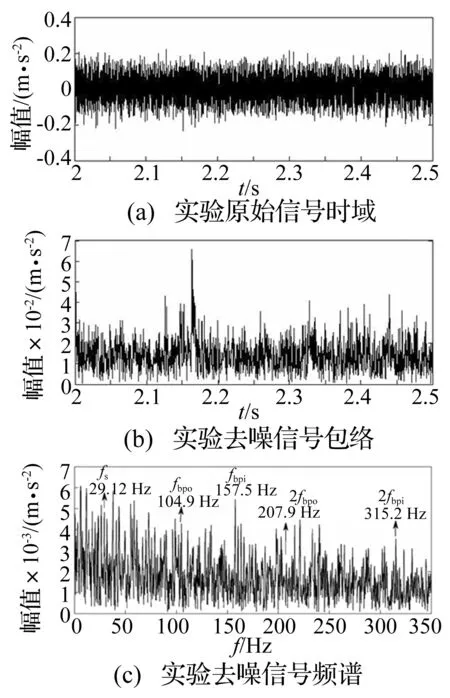

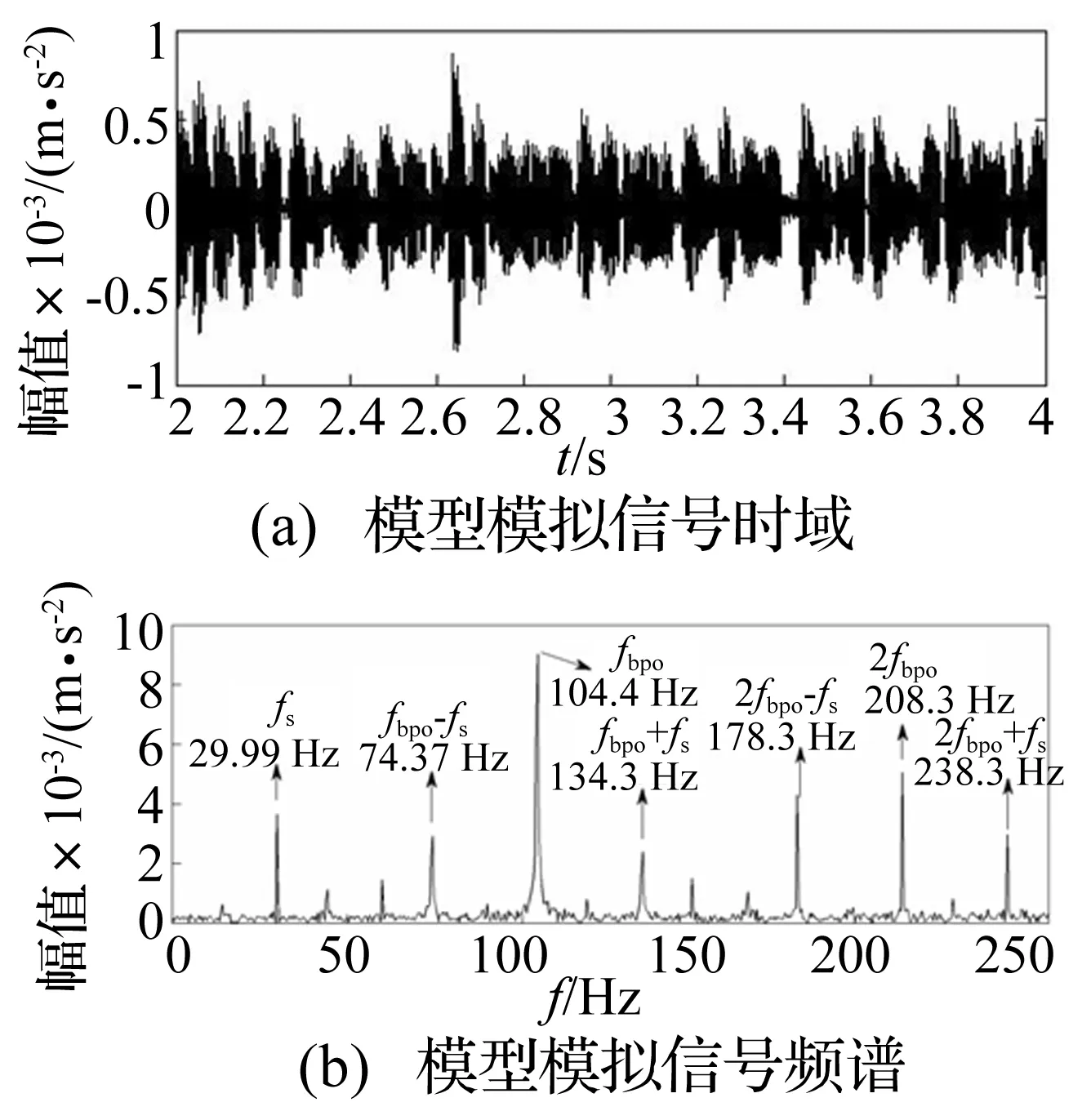

轴承无缺陷试验台测量数据如图10所示,图10(a)是2~2.5 s间外滚道原始时域信号图,由于实际收集的信号中含有大量的噪声,因此在分析数据时先进行降噪处理。这里利用峭度对信号中冲击成分的敏感性,故障越大其峭度值越大,用EEMD方法分解故障信号得到一系列的IMF分量,选取峭度值较大的前5个IMF分量合成信号,从而达到降噪目的。图10(b)是降噪后的包络时域图,明显减少了大量高幅值噪音成分。对降噪后数据进行傅里叶变换,得到轴承无缺陷频谱图,如图10(c)所示。轴承无缺陷模型模拟数据图如图11所示,图11(a)是2~4 s间无缺陷模拟时域图,由于模型模拟时并未加入噪音成分,因此无需进行降噪处理,直接经过傅里叶变换得到频谱图。从图11(b)频谱图中可以看到包含轴承转频(fs≈29.17 Hz)和钢球通过外滚道故障特征频率(fbpo≈104.5 Hz)及其二倍频。与图10(c)试验数据频谱图的各频率点相差不大。由于试验采集的数据经过了降噪的处理,其中忽略的成分既有背景噪音也包含轴承故障振动,因此模型模拟数据和试验采集数据在本研究中幅值可能会有较大的差别。

图10 轴承无缺陷试验数据时域和频域图Fig.10 Test data of bearing with free defect in time domain and frequency domain

图11 无缺陷模型模拟数据时域和频域图Fig.11 Simulated data of bearing with free defect in time domain and frequency domain

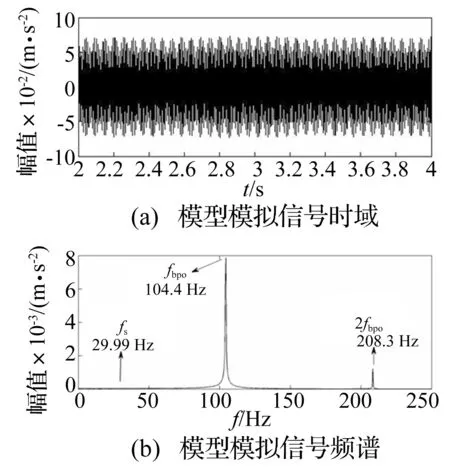

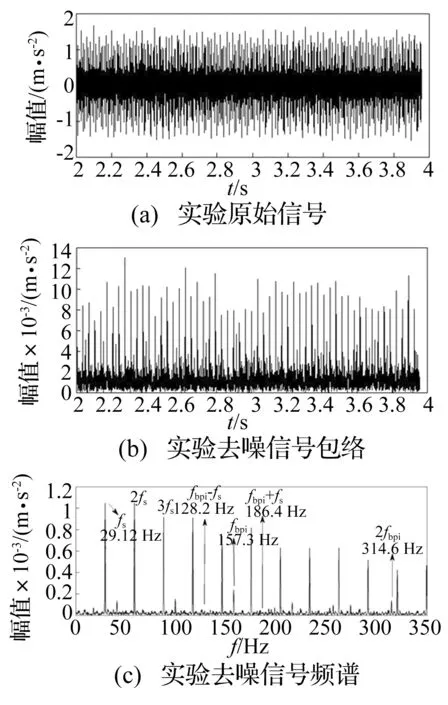

图12和13分别为外滚道局部单缺陷试验台测量数据图和模型模拟数据图。缺陷尺寸如表3所示。图12(a)和13(a)为外滚道缺陷的测量信号时域图和模拟时域图,12(b)为试验测量信号经过去噪后的2~4 s间的时域信号,图12(c)和13(b)分别为测量信号和模拟信号的频谱图。两个频谱图对比结果基本相似,从图中可以看出模拟频谱图中主频是外圈故障特征频率(fbpo≈104.5 Hz),轴承的振动响应为衰减的冲击信号,频域中存在多个共振频带。从频谱图的细节对比可知,当外圈存在缺陷时,包络谱中外圈缺陷频率fbpo及其倍频、边频带清晰可见,其中边频带(如fbpo-fs,fbpo+fs等)是由于冲击力的幅值被转频fs调制造成的。外滚道由无缺陷到有缺陷,在相同频率点下的振动幅值会增加,从图11(b)和13(b)中可以看到在104.4 Hz时轴承外滚道无缺陷的幅值为7.939×10-3m/s2,轴承有缺陷的幅值为9.187×10-3m/s2。

图12 轴承外滚道缺陷试验数据时域和频域图Fig.12 Test data of bearing with outer raceway defect in time domain and frequency domain

图13 轴承外滚道缺陷模型模拟数据时域和频域图Fig.13 Simulated data of bearing with outer raceway defect in time domain and frequency domain

外滚道内滚道缺陷宽度/mm0.17780.1778缺陷深度/mm0.17780.1778

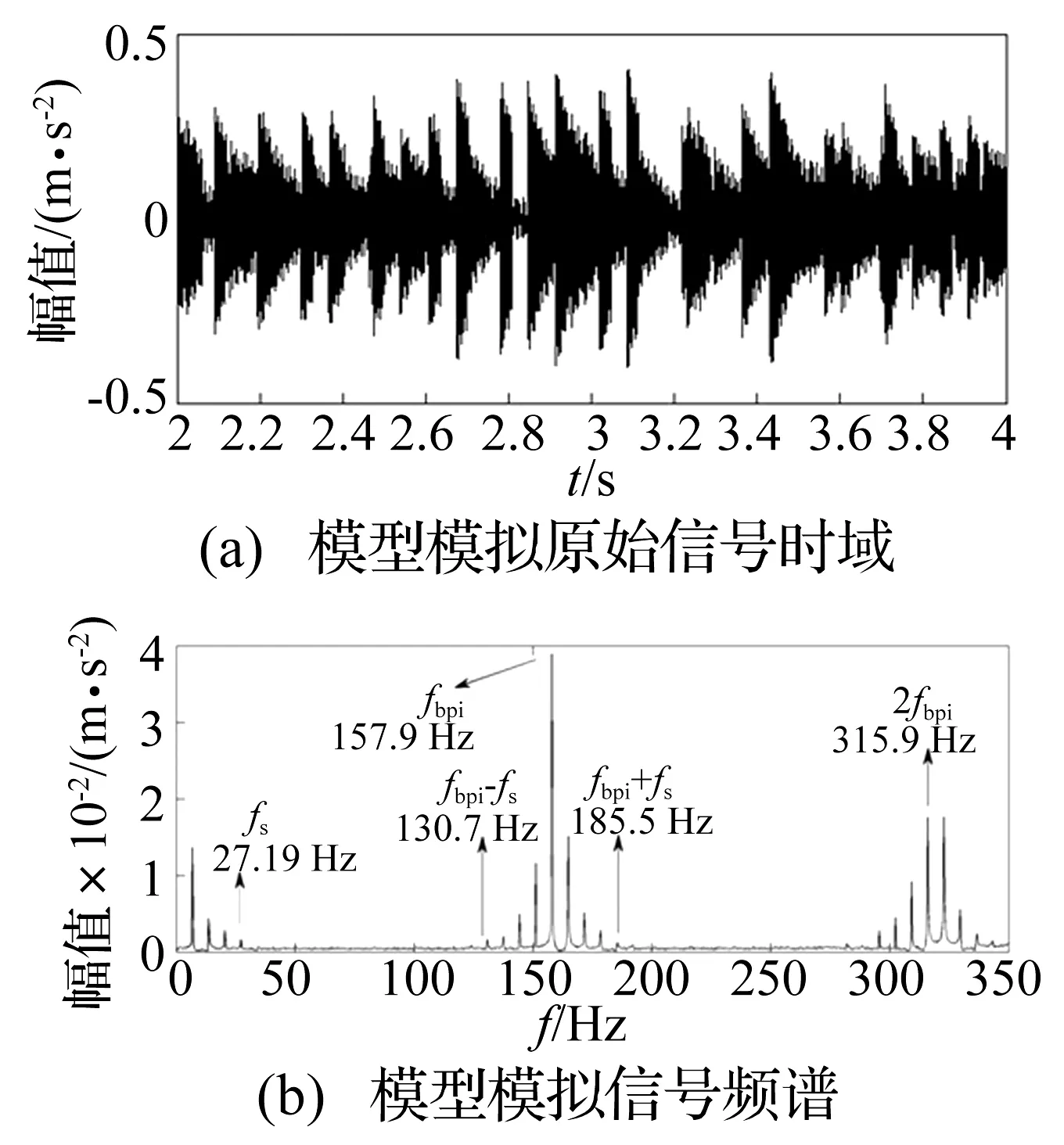

图14和15分别为内滚道局部单缺陷试验台测量信号图和模型模拟信号图。图14(a)和15(a)为试验台测量数据和模拟数据的原始时域图,图14(b)为测量信号去噪包络图,图14(c)和15(b)为通过傅里叶变换得到的频谱图。图14和15所示为内圈存在缺陷时轴承实验结果和动力学模型的模拟信号对比。存在频率fbpi幅值大于二倍fbpi,是冲击衰减信号。频域中同样存在多个共振频带,频谱中内圈故障特征频率fbpi及其倍频清晰可见。综上所述,模型模拟的数据和试验数据有很强的吻合度,证明了本文建立的动力学模型是正确的,能用于分析滚道存在缺陷时轴承的振动响应。

图14 轴承内滚道缺陷试验数据时域和包络Fig.14 Test data of bearing with inner raceway defect in time domain and frequency domain

图15 轴承内滚道缺陷模型模拟数据时域和频域图Fig.15 Simulated data of bearing with inner raceway defect in time domain and frequency domain

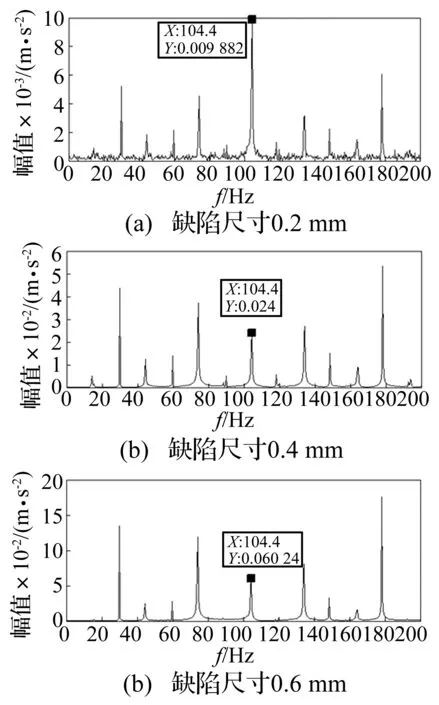

6干接触和润滑条件下的讨论分析

为了研究润滑油在滚动轴承中对振动响应的影响,取恒定径向静载荷450 N,分别在干接触和润滑下对外滚道相同缺陷位置的不同缺陷尺寸的条件下进行数据模拟。缺陷尺寸假设分别为0.2 mm、0.4 mm、0.6 mm。干接触时在不同缺陷尺寸下的频谱图,如图16所示。润滑下不同缺陷尺寸的频谱图,如图17所示。

图16 干接触缺陷尺寸0.2 mm, 0.4 mm, 0.6 mm频谱图Fig.16 Spectrum of different defect size under dry contact condition (0.2 mm, 0.4 mm, 0.6 mm)

图17 润滑缺陷尺寸0.2 mm,0.4 mm,0.6 mm频谱图Fig.17 Spectrum of different defect size under lubrication contact condition(0.2 mm,0.4 mm,0.6 mm)

钢球通过外滚道的故障频率fbpo是104.56 Hz,由于本文建立的动力学模型忽略了钢球与滚道的摩擦、钢球与保持架的碰撞及钢球的离心力等影响,因此模拟数据故障频率与计算结果有所偏差。由图16可以清晰看到在干接触时随着缺陷逐渐增大,振幅也在逐渐增大。相同的情况如图17所示,在润滑下振动的振幅也随缺陷的增大而增大。由图16(a)和17(a),16(b)和17(b),16(c)和17(c)分别对比可以看出,在相同缺陷尺寸下,有润滑的幅值要低于干接触时的幅值。因此可以说明对轴承加入润滑油可以减小轴承的振动。此结论与赵连春等[26]实验所得干摩擦下振动幅值比润滑下高得多这一结论相符。这也进一步证明本文所建立的模型的正确性。

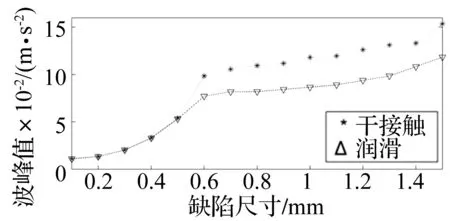

图18为干接触和有润滑时载荷为450 N时,缺陷尺寸从0.1 mm~1.5 mm的振幅变化趋势图。(-*-)为干接触状态时不同缺陷尺寸波峰值,(-Δ-)为润滑状态下不同缺陷尺寸波峰值。从图中可以观察到,在相同载荷下干接触状态时轴承振动响应幅值高于有润滑状态时的幅值。在缺陷尺寸小于0.5 mm时,由于缺陷尺寸太小,干接触状态下轴承振动响应幅值本身较小,润滑状态时与干接触时的振动响应幅值相比,虽然润滑状态下幅值有所下降,但钢球和滚道之间的润滑油对接触刚度的影响不能很明显表现出来。当缺陷尺寸从大于0.5 mm开始,随着干接触状态下振动响应幅值的较大幅度增加,有润滑时的振幅与干接触时的幅值相比有了较明显的区别,润滑状态下的振动响应幅值也有明显的降低。

图18 干接触和润滑状态下不同缺陷尺寸时的振幅Fig.18 Vibration amplitude of different defect size under dry contact and lubrication contact conditions

7结论

(1) 考虑了润滑油对轴承振动这一影响因素,建立了一个滚动轴承局部缺陷动力学模型,进一步完善了动力学模型的建立,使所建模型模拟更加接近实际中轴承的振动。

(2) 在高速转动时润滑油膜产生“刚化效应”,可以提高轴承的接触刚度,使接触体变形减小。模拟结果显示,在有润滑情况下,轴承的振动幅值的相应的减小。

(3) 模型的模拟数据与试验数据进行对比,结果吻合度较好,证明所建模型的正确性和可行性,因此可供研究轴承振动响应模拟分析时作为参考。

参 考 文 献

[1] Jones A B. A general theory of elastically constrained ball and radial roller bearings under arbitrary load and speed conditions [J]. Journal of Basic Engineering,1960,82(21): 309-320.

[2] 曹宏瑞,李亚敏,成玮,等.局部损伤滚动轴承建模与转子系统振动仿真[J].振动、测试与诊断,2014, 34(3): 549-552.

CAO Hong-rui, LI Ya-min, CHENG Wei, et al. Rolling bearing modeling with localized defects and vibration response simulation of rotor bearing system[J]. Journal of Vibration, Measurement and Diagnosis, 2014, 34(3): 549-552.

[3] Sunnersjö C S. Varying compliance vibrations of rolling bearings[J]. Journal of Sound and Vibration, 1978, 58(3): 363-373.

[4] Babu C K, Tandon N, Pandey R K. Vibration modeling of a rigid rotor supported on the lubricated angular contact ball bearings considering six degrees of freedom and waviness on balls and races[J]. Journal of Vibration and Acoustics-transactions of the ASME, 2012, 134(1): 011006.

[5] Arslan H, Aktürk N. An investigation of rolling element vibrations caused by local defects[J].Journal of Tribology, 2008, 130(4): 1-12.

[6] McFadden P D, Smith J D. Model for the vibration produced by single point defect in a rolling element bearing[J]. Journal of Sound and Vibration, 1984, 96(1): 69-82.

[7] Kulkarni P G, Sahasrabudhe A D. A dynamic model of ball bearing for simulating localized defects on outer race using cubic hermite spline[J]. Journal of Mechanical Science and Technology, 2014,28(9): 3433-3442.

[8] Patil M S, Mathew J, Rajendrakumar P K, et al. A theoretical model to predict the effect of localized defect on vibrations associated with ball bearing[J]. International Journal of Mechanical Sciences, 2010, 52 (5): 1193-1201.

[9] 刘静,邵毅敏,秦晓猛,等. 基于非理想Hertz线接触特性的圆柱滚子轴承局部故障动力学建模[J].机械工程学报,2014,50(1): 91-97.

LIU Jing, SHAO Yi-min, QIN Xiao-meng, et al. Dynamic modeling on localized defect of cylindrical roller bearing based on non-hertz line contact characteristics[J]. Jourmal of Mechanical Engineering, 2014, 50(1): 91-97.

[10] Shao Yi-min, Liu Jing, Jun Ye. A new method to model a localized surface defect in a cylindrical roller-bearing dynamic simulation[J]. Proceedings of the Institution of Mechanical Engineers, Part J: Journal of Engineering Tribology,2014, 228(2): 140-159.

[11] Tandon N, Choudhury A. An analytical model for the prediction of the vibration response of rolling element bearings due to a localized defect[J]. Journal of Sound and Vibration, 1997, 205(3): 275-292.

[12] 张亚洲,石林锁.滚动轴承局部故障数学模型的建立与应用[J].振动与冲击,2010, 29(4): 73-76.

ZHANG Ya-zhou,SHI Lin-suo. Establishment and application of mathematical models for rolling element bearing with localized faults[J]. Journal of Vibration and Shock, 2010,29(4): 73-76.

[13] 徐东,徐永成,陈循,等.单表面故障的滚动轴承系统非线性动力学研究[J].机械工程学报,2010, 46(21): 61-68.

XU Dong, XU Yong-cheng, CHEN Xun,et al. Research on nonlinear dynamics of a single surface defect in rolling element bearing systems[J]. Jourmal of Mechanical Engineering, 2010, 46(21): 61-68.

[14] Patel V N, Tandon N, Pandey R K. A dynamic model for vibration studies of deep groove ball bearings considering single and multiple defects in races[J].Journal of Tribology, 2010, 132(10): 041101.

[15] 张耀强,陈建军,唐六丁,等.考虑外圈局部缺陷的滚动轴承非线性动力特性[J]. 航空学报,2009, 30(4): 751-756.

ZHANG Yao-qiang, CHEN Jian-jun, TANG Liu-ding, et al. Nonlinear dynamic characteristics of rolling element bearing with localized defect on outer ring[J]. Acta Aeronautica et Astronautica Sinica, 2009, 30(4): 751-756.

[16] 张成铁,陈国定,李建华.高速滚动轴承的动力学分析[J]. 机械科学与技术,1997,16(1): 136-139.

ZHANG Cheng-tie, CHEN Guo-ding, LI Jian-hua. Dynamic analysis of high-speed roller bearings[J]. Mechanical Science and Technology, 1997, 16(1): 136-139.

[17] 曹宏瑞,何正嘉,訾艳阳.高速滚动轴承力学特性建模与损伤机理分析[J].振动与冲击,2012,31(19):134-140.

CAO Hong-rui, HE Zheng-jia, ZI Yan-yang. Modeling of a high-speed rolling bearing and its damage mechanism analysis[J]. Journal of Vibration and Shock, 2012, 31(19): 134-140.

[18] Harris T A, Kotzalas M N. Rolling bearing analysis-essential concepts of bearing technology[M]. 5th ed.Abingdon,UK:Taylor and Francis, 2007.

[19] 罗继伟,罗天宇.滚动轴承分析计算与应用[M].北京:机械工业出版社,2009.

[20] Hagiu G D, Gafitanu M D. Dynamic characteristics of high speed angular contact ball bearings[J]. Wear,1997,211(6): 22- 29.

[21] Hamrock B J, Dowson D, Tiallian T E. Ball bearing lubrication: the elastohydrodynamics of elliptical contacts[J].Journal of Lubrication Technology,1982,104(2):279-281.

[22] Gupta P K. Advanced dynamics of rolling element[M]. New York: Springer-Verlag, 1984.

[23] 万长森. 滚动轴承的分析方法[M].北京:机械工业出版社,1987.

[24] 赵联春.球轴承振动的研究[D]. 杭州:浙江大学机械与能源工程学院,2003.

[25] 吴昊,王建文,安琦. 圆柱滚子轴承阻尼的计算方法[J].轴承,2008(9): 1-5.

WU Hao, WANG Jian-wen, AN Qi. Calculation method for damping of cylindrical roller bearings[J]. Bearing, 2008(9): 1-5.

[26] 赵联春,马家驹,马纯青,等. 润滑对球轴承振动特性的影响[J].摩擦学学报,2003, 23(5): 421-425.

ZHAO Lian-chun, MA Jia-ju, MA Chun-qing, et al. Effect of lubrication on the vibration characteristics of ball bearings[J].Tribology, 2003, 23(5): 421-425.

基金项目:国家自然科学基金项目(51165018)

收稿日期:2015-09-17修改稿收到日期:2016-01-15

中图分类号:TH133.3

文献标志码:A

DOI:10.13465/j.cnki.jvs.2016.14.010

Dynamics modeling on local defect of deep groove ball bearing under point contact elasto-hydrodynamic lubrication condition

YAN Chang-feng, YUAN Hao, WANG Xin, WU Li-xiao, WEI Yao-bing

(School of Mechanical and Electrical Engineering,Lanzhou University of Technology, Lanzhou 730050,China)

Abstract:The traditional bearing dynamics models are mostly based on dry contact mechanics, in which the effect of lubrication on bearing vibration has not been taken into account. The contact stiffness of the bearing will be affected due to the existence of lubricating oil film between the raceway and ball with local defect. Taking into account the relationship among the contact deformation, radial clearance and the defects, a simulation method for local defects was presented. Then, a two degrees of freedom dynamic model of the deep groove ball bearing was constituted with consideration of the nonlinear Hertzian contact deformation and the influence of elasto-hydrodynamic lubrication on the bearing contact stiffness. The model can simulate the actual condition of bearing operation more accurately. Comparing the signals of vibration responses in the simulation with the experiment data of actual fault bearings, the correctness of the model was verified. It could provide a theoretical foundation for fault diagnosis of bearing.

Key words:elasto-hydrodynamic lubrication; deep-groove ball bearing; local defect; dynamics model

第一作者 剡昌锋 男,博士,研究员,1974年生