汽车转向管柱蜗杆轴承偏转角测量装置

赵坤,戎榕

(慈兴集团有限公司 技术中心,浙江 宁波 315301)

汽车转向机在工作过程中,蜗杆会有一定倾斜角度的状况产生,转向管柱蜗杆轴承内外圈的实际相对倾斜角一旦超过轴承的最大允许偏转角,内外圈将被迫处于相互扭曲状态,钢球与沟道之间将产生过大载荷,造成轴承运转噪声及阻力增大,发生咬粘或早期疲劳破坏,从而影响轴承及转向管柱的使用性能和使用寿命[1-2]。

目前,国内企业对轴承偏转角的测量大多采用手动或半自动方式,将外圈固定在检测平台上,凭借有经验的测量人员手动推拉轴承内圈进行偏转角的测量。由于不同测量人员的操作方法及仪器的稳定性存在差异,这种方法的测量误差较大,且重复性较差。为准确测量蜗杆轴承的偏转角,结合客户应用需求,设计研制了一种测量轴承自由偏转角的专用装置。

1 轴承偏转角的测量原理

1.1 计算方法

在无载荷条件下,径向游隙能使轴承产生轻微的偏转。自由偏转角被定义为轴承零件在受力之前,内圈轴线相对于外圈轴线转动的最大角度。Harris对自由偏转角作了精确的计算,其自由偏转角与轴承各零件主要功能尺寸间的关系为

(1)

式中:θ为自由偏转角;Gr为径向游隙;Dpw为球组节圆直径;fi为内圈沟曲率系数;fe为外圈沟曲率系数;Dw为钢球直径。一般情况下,采用近似计算方法,即

(2)

1.2 测量原理

为实现轴承偏转角的测量,设计了一种简单、可靠的机械装置,通过测量由偏转角产生的垂直轴承轴线方向的总移动量,再换算得到轴承实际偏转角。

将轴承装入测量轴并水平固定外圈,在轴承上方距离轴承中心为L处,通过测量轴分别施加垂直于轴承轴线方向,且大小相等、方向相反的2个推力,测量内圈相对于外圈的总移动量d,由图1所示的几何关系可得

(3)

式中:L为推力施加处距轴承中心的距离;d为外力驱动下测量轴在垂直轴承轴线方向的总移动量。

图1 偏转角的测量原理图

2 偏转角测量装置

根据客户要求及蜗杆轴承的实际工况,所设计的测量装置可以对转向管柱蜗杆用深沟球轴承及四点接触球轴承的偏转角进行测量。另外,根据直线位移传感器的量程,测量范围为内径10~25 mm,偏转角不超过2.5°的轴承。

2.1 测量装置的结构

如图2所示,轴承偏转角测量装置主要由轴承固定装置、伺服驱动系统、线性传动轴和数据处理系统组成。轴承安装于测量轴上,在保持外圈固定的前提下,从2个相反的方向移动轴端,并通过移动的位移值计算偏转角。

2.2 测量过程

具体测量过程为:1)测试前将力传感器和位移传感器清零;2)伺服系统控制线性传动轴向左移动,左、右夹板在线性传动轴的带动下向左运动且右夹板的内侧面挤压测量轴的上端,在右夹板对测量轴挤压的力到达测试所需要的力时通过直线位移传感器获取此时的位移量X1;3)线性传动轴回原位,伺服系统控制线性传动轴往右移动,左、右夹板在线性传动轴的带动下向右运动且左夹板的内侧面挤压测量轴的上端,当左夹板对测量轴挤压的力到达测试所需要的力时通过直线位移传感器获取此时的位移量X2,线性传动轴回原位;4)系统自动计算并显示偏转角数值。

1—轴承固定装置;2—锁紧螺母;3—弹性卡环;4—测试轴承;5—测量轴;6—左夹板;7—右夹板;8—压力传感器;9—直线位移传感器;10—线性传动轴;11—伺服系统;12—数据处理系统

根据轴承偏转角测量装置的结构,(3)式中的总移动量d为

d=X1+X2-(M-D),

(4)

式中:X1和X2为被测轴承的轴向位移量;M为两夹板之间的距离;D为测量轴的前端球形的直径。

3 测量效果分析

3.1 测试参数

测量轴承型号为6004ZZ,客户定义轴承内、外径均为间隙配合,自由偏转角不小于0.45°,径向游隙为5~13 μm,轴承主要参数见表1。为确保内圈相对于外圈的偏转达到最大位置,且套圈不会产生弹性变形而影响偏转角测量结果,根据客户要求,设定夹板对测量轴的挤压力为1.5 N。

表1 轴承主要参数

由(2)式计算得最小和最大偏转角如下

3.2 试验分析

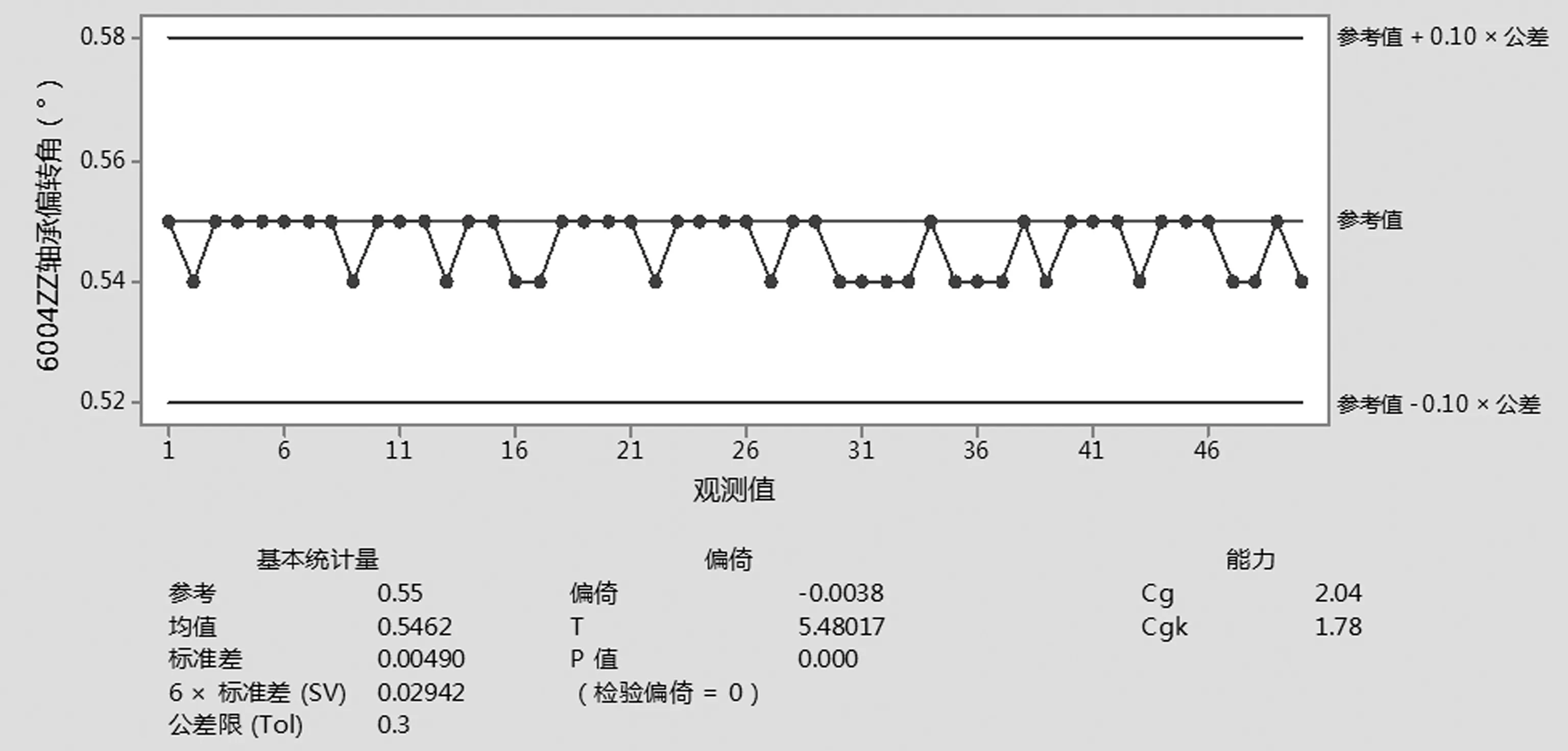

1)一位检测员对一套6004ZZ轴承偏转角测量50次,利用Minitab软件,对该测量装置的检具能力指数Cgk进行评价,结果如图3所示,其Cgk值为1.78(>1.67),表明该测量装置具有稳定的测试能力。

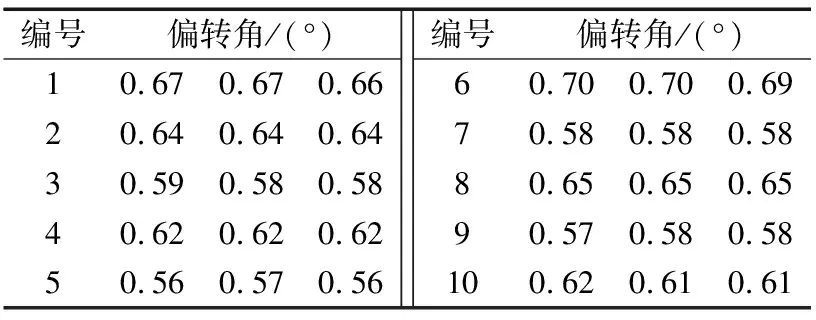

2)3位检测员对10套6004ZZ轴承分别检测3次,利用Minitab软件对该测量装置的重复性和再现性(GR&R)进行评价,结果如图4所示。从图中可以看出,GR&R分析结果为9.05%,满足测量系统GR&R≤10%的标准。表明该测量装置的重复性、再现性符合要求。

图3 测量装置测量能力指数Cgk

图4 测量装置的GR&R分析

采用该测量装置对10套轴承分别测量3次的实际测量结果见表2,由表可知,轴承偏转角的测试值在理论设计要求范围(0.46°~0.76°)内,且符合不小于0.45°的客户要求。轴承装机后的噪声、偏转角指标均满足客户要求。

表2 轴承偏转角

4 结束语

该轴承偏转角测量装置设计合理,拆装方便,可以满足不同尺寸的转向管柱蜗杆用球轴承的测量。对测量装置进行Cgk和GR&R分析表明,测量装置能力充分,重复性、再现性符合要求。测试结果符合理论计算要求,可以满足客户要求。

目前,该测量装置已应用于汽车转向管柱蜗杆轴承6004ZZ的偏转角测试中。未来还考虑应用于其他对轴承偏转角有要求的应用场合。