G95Cr18轴承套圈沟道磨削烧伤的试验分析

王玉飞,刘兢,宁晋,张中元

(1.洛阳轴研科技股份有限公司,河南 洛阳 471039; 2.河南省高性能轴承技术重点实验室,河南 洛阳 471039;3.滚动轴承产业技术创新战略联盟,河南 洛阳 471039)

G95Cr18不锈钢主要用于腐蚀介质中,其经热处理后具有较高的强度、硬度、耐磨性和接触疲劳寿命,以及很好的抗大气、海水、水蒸气及酸的腐蚀能力和较好的低温稳定性[1]。但是该材料的韧性、塑性变形力及摩擦均较大,磨削时会产生大量的磨削热,而材料自身的热导率较低,致使磨削区的热量不易传导,容易产生磨削烧伤[2]。

磨削烧伤会引起轴承表面组织变化,表面硬度严重下降,还可能产生裂纹,导致轴承在运转时发生早期疲劳与磨损,严重影响轴承的使用性能和寿命。因此,选用2个型号轴承进行沟道磨削工艺试验,对影响沟道磨削烧伤的工艺参数进行定性和定量的分析,调整和细化工艺参数,解决G95Cr18钢套圈沟道磨削烧伤质量问题。

1 沟道磨削烧伤的原因分析

套圈在沟道磨削加工中,由于磨粒对沟道的切削、刻划和摩擦作用,使金属表面产生塑性变形,由沟道内部金属分子间相对位移产生内摩擦而发热;磨削时,砂轮相对于沟道的转速很高,与沟道表面产生剧烈的外摩擦而发热,在磨削区域瞬时温度较高,一般可达800~1 500 ℃。如果冷却不及时或不充分,磨削热的传导措施不好,很容易造成沟道表面的烧伤,在沟道的表层(一般为几十微米到几百微米)发生高温回火或退火,破坏沟道表面的组织[3]。磨削时必须采用磨削液进行冷却,散热良好时磨削液能够带走90%以上的磨削热,其余的磨削热传递给工件和砂轮。

对于外圈沟道,磨削时沟道表面包裹着砂轮,与内圈沟道磨削相比冷却更加不利,更容易发生烧伤。特别是G95Cr18钢的特殊性,生产实践证明,G95Cr18钢套圈比一般轴承钢套圈更难磨削,产生烧伤的机率更大。

套圈在沟道磨削加工中影响沟道烧伤的工艺参数有:砂轮材料、砂轮转速、工件转速、加工留量的磨削分配、进给速度、进给量以及光磨时间,此外还包括砂轮的修整频率以及切削液等,各因素之间相互关联。

2 沟道磨削的试验研究

选用2个型号轴承内、外圈分别进行磨削工艺试验,探索G95Cr18钢套圈沟道在磨削加工中不产生表面磨削烧伤的工艺参数。

2.1 61916/HVP4轴承外圈沟道磨削试验

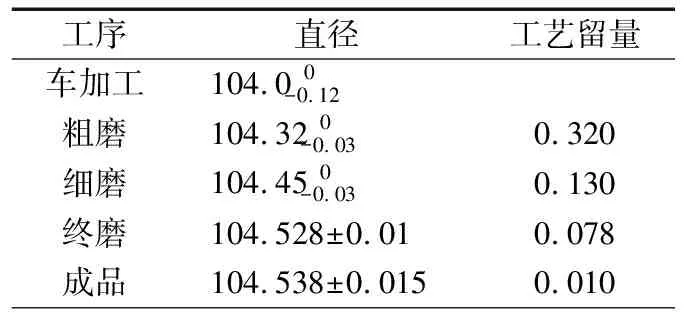

该型号轴承属于薄壁系列,热处理后的变形和翘曲比正常尺寸系列大,所以套圈留磨量稍大。考虑到轴承的尺寸、精度和所属系列,套圈沟道的磨加工工序分为粗磨、细磨和终磨。外圈沟道的成品尺寸和磨加工中各工序的尺寸要求见表1。

表1 61916/HVP4轴承外圈沟道直径及各工序尺寸

2.1.1 砂轮的选择

根据生产实践经验,外圈沟道磨削选用单晶、微晶混合磨料作为砂轮的材料,即SA/MA混合磨料,具有强度高、韧性和自锐性良好的特点,特别适合磨削不锈钢类轴承零件。

砂轮粒度根据套圈加工工序的不同进行选择,粗磨工序为了高效率地去除加工留量,一般选用粗粒度砂轮;细磨、终磨工序中,为了达到较高的表面质量和精度要求应选用细粒度砂轮。试验中,粗磨工序选用80#粒度,细磨和终磨工序选用120#粒度,砂轮采用陶瓷结合剂。2种砂轮的具体牌号分别为SA/MA80K6V60和SA/MA120K6V60,砂轮规格均为P70 mm×10 mm×10 mm。

2.1.2 砂轮转速与工件转速的确定

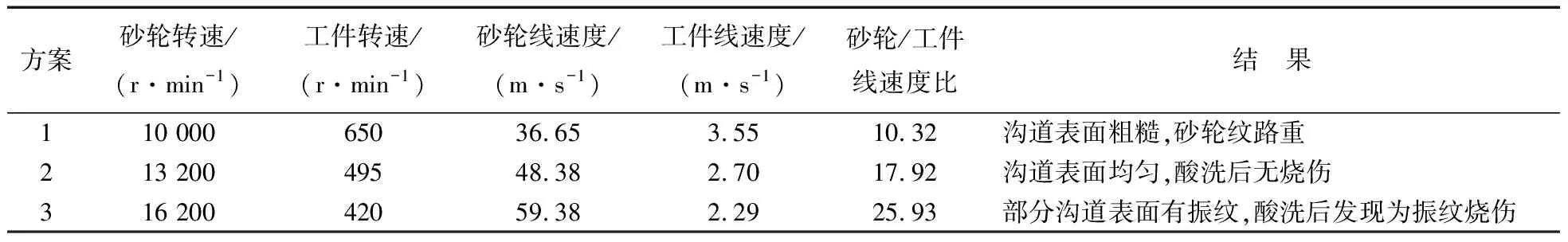

根据生产实践经验,选用3种不同的砂轮转速、工件转速以确定合适的线速度比及砂轮转速范围。在3MZ1410A外沟磨床上,粗磨工序使用SA/MA80K6V60砂轮,总磨削量为0.25 mm,磨削外圈203件后的试验结果见表2。

表2 砂轮转速与工件转速对比

由表2可知,砂轮转速较低,修整时砂轮线速度低,砂轮修整不好、表面不够锋利,磨削时沟道表面粗糙度值大,工件圆度不好,沟形误差大,尺寸不统一;砂轮转速的提高会使砂轮在切削中表现出变硬的现象,同时会使工艺系统产生振动,导致沟道表面产生振纹。通过比较分析,最终确定砂轮的转速为13 200 r/min,工件转速为495 r/min。

2.1.3 套圈磨削留量的分配

外圈沟道分多次加工,将沟道的全部加工留量分配到各个工序中,并在整个磨加工过程中进行2次(130±5)℃的回火稳定处理。

由表1可知,粗磨工序套圈沟道的理论加工留量为0.29~0.44 mm,由于实际热处理后套圈会产生椭圆和翘曲变形,套圈沟道粗磨加工的实际留量比理论值要大。粗磨工序要去除全部加工留量的70%左右,因此,如果磨削留量分配不合理,很容易产生沟道表面烧伤。

原磨加工工艺编制过程中,对沟道磨加工过程中单个工序内留量的磨削分配过程没有作具体的规定,操作工通常采用一步到位的方法去除留量,导致产生大批套圈沟道表面烧伤,因此,此次试验中重点考虑了单个工序内加工留量的磨削分配过程,根据编制的磨加工工艺中粗磨和细磨各工序的留量不同,将单个工序内的磨削留量再细分为多个工步,以防止套圈沟道的磨削烧伤。其中,终磨工序留量小(一般不大于0.1 mm),没有必要再细分。

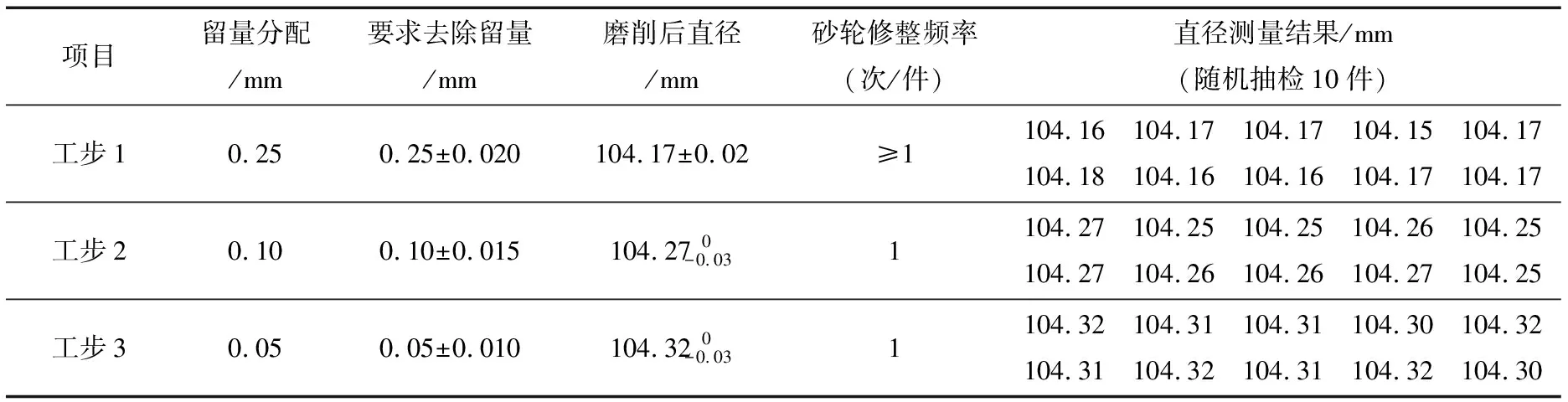

61916/HVP4轴承外圈在细化工艺和确定参数之后,分别在粗磨(留量0.4 mm)和细磨(留量0.13 mm)工序中对加工留量的磨削分配进行试验,结果见表3、表4。

表3 粗磨工序加工留量的磨削分配

表4 细磨工序加工留量的磨削分配

由试验结果可知,粗磨工序内加工留量的磨削分配比例大致为65%,25%和10%;细磨工序内的磨削分配比例大致为75%和25%时,套圈在每次加工后经过首件酸洗,中间抽检酸洗后均未出现烧伤的情况,套圈磨削后的形位公差满足工艺要求。

2.1.4 进给速度、进给量和光磨时间的确定

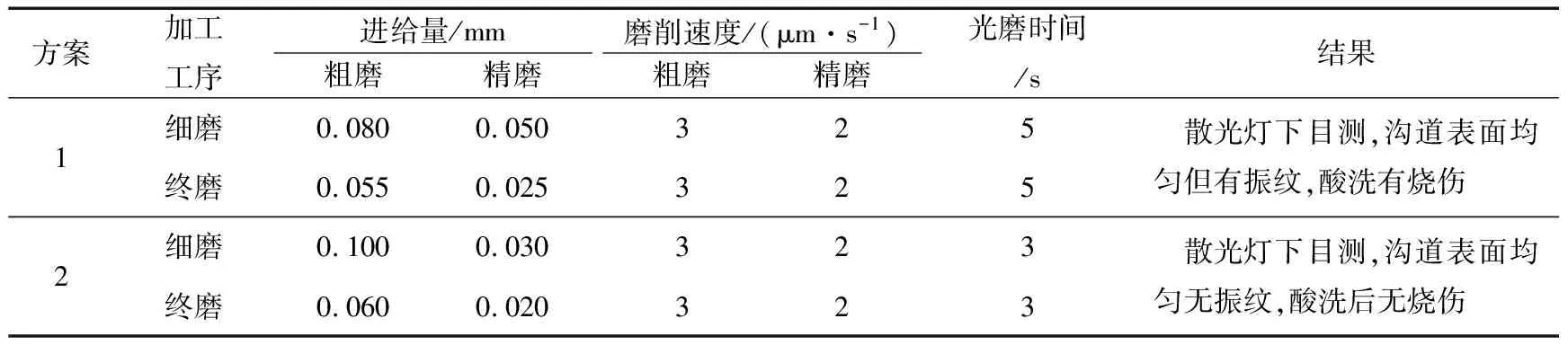

由于G95Cr18材料韧性大,磨加工性能差,加工中只能采用较低的进给速度,且光磨时间要严格控制。选用砂轮牌号为SA/MA120k6V60,采用2种方案进行工艺试验(表5),结果表明:方案2所采用的参数合适。在合理的分配粗精磨进给量后,选择粗磨速度为3 μm/s,精磨速度为2 μm/s,光磨时间为3 s的磨削工艺参数,套圈沟道可获得良好的表面磨削质量。

表5 进给速度、进给量和光磨时间对比

2.2 CZYS-614轴承内圈沟道磨削试验

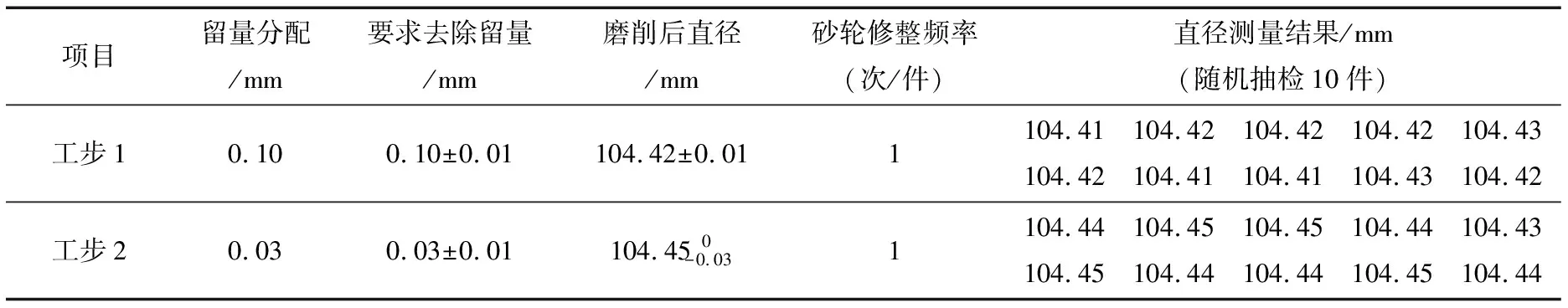

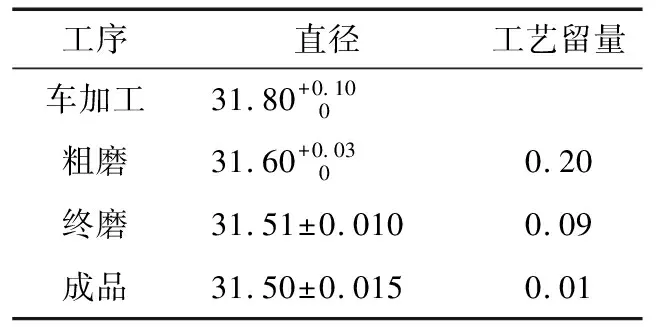

该型号轴承尺寸小,为正常系列,套圈沟道的磨加工工序分为粗磨和终磨。内圈沟道的成品尺寸和工艺中各工序的沟道尺寸要求见表6。

2.2.1 砂轮的选择

内沟磨削的效率比外沟高,磨削热传导好,沟道烧伤机率较小,试验中选用单晶磨料即SA磨料进行粗磨,砂轮牌号为SA80J6V60;用棕白混合磨料,即A/WA磨料进行终磨,砂轮牌号为A/WA120J6V60;砂轮尺寸均为P500 mm×12 mm×203 mm。

表6 CZYS-614轴承内圈沟道直径及各工序尺寸

2.2.2 工件转速的确定

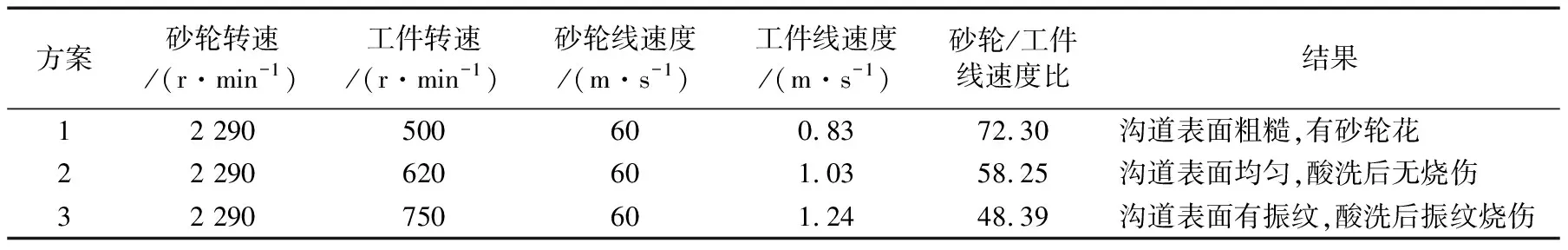

内圈沟道磨床的砂轮直径为φ500 mm,转速为2 290 r/min,新砂轮线速度为60 m/s,选用3种工件转速以确定合适的匹配。在3MK133B内沟磨床上,粗磨工序选用SA80J6V60砂轮,总磨削量为0.23 mm的磨削试验结果见表7。

表7 砂轮转速与工件转速对比

由表7可知,内沟机床调整比外沟机床方便,砂轮转速不变,只需调整工件的转速进行匹配,确定的工件转速为620 r/min。

2.2.3 套圈磨削留量的分配

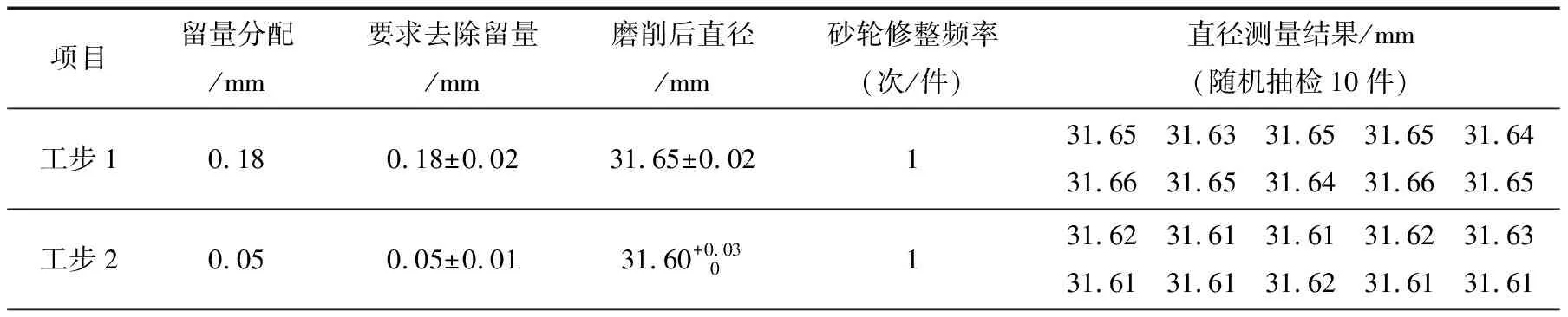

粗磨工序套圈沟道的理论加工留量为0.17~0.30 mm,将本工序内的总磨量(0.23 mm)再细分为2个工步,结果见表8。

由试验可知,粗磨工序内加工留量的磨削分配比例大致为80%和20%时,本批次套圈磨削后经首件酸洗,中间抽检酸洗,无烧伤现象,沟道表面质量符合要求。

表8 粗磨工序加工留量的磨削分配

2.2.4 进给速度、进给量和光磨时间的确定

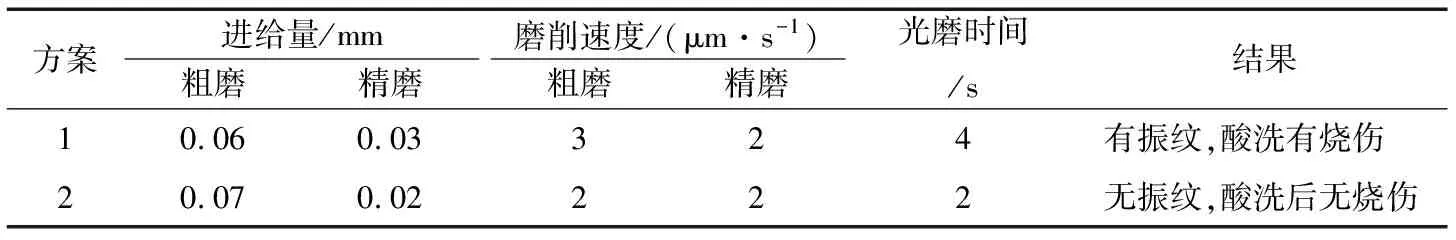

选用2种方案进行加工试验,在终磨工序用A/WA120J6V60砂轮进行磨削,2种方案的对比结果见表9。

由表9可知,方案2合适,在粗磨速度2 μm/s、精磨速度2 μm/s、光磨时间2 s下,套圈沟道终磨后可获得良好的表面磨削质量。

表9 进给速度、进给量和光磨时间对比

3 与沟道磨削工艺参数相关的其他因素

轴承套圈磨削加工的工艺参数除了上述试验参数外,砂轮修整频率、切削液等也与磨削加工的工艺参数有关,影响套圈的磨削质量。

3.1 砂轮修整频率

G95Cr18钢材料韧性大,磨屑容易与磨粒产生化学亲和作用,使磨屑粘附在砂轮表面,并堵塞砂轮孔隙,排屑比较困难,若不及时修整砂轮,势必增大磨粒与套圈沟道表面摩擦和挤压,沟道表面热量大量聚集,产生烧伤。根据生产实践经验和磨削试验,确定磨削G95Cr18钢套圈沟道时,应根据套圈尺寸和加工留量灵活修整砂轮,砂轮的修整频率应不低于1次/件。

3.2 切削液

切削液可以带走绝大部分的磨削热,降低磨削区域的温度,避免套圈沟道产生烧伤。为了分析集中式大循环冷却系统和单机小循环冷却系统对套圈沟道烧伤的影响,将内圈和外圈沟道磨床各1台改为单机小循环冷却系统,与目前的集中式大循环冷却系统进行对比试验,结果表明:当集中式大循环冷却系统切削液的成分在有效期内,单机小循环和大循环冷却系统的切削液对套圈沟道磨削烧伤没有影响。

4 结论

通过2种型号轴承内、外圈沟道磨削的工艺参数对比试验,及其他因素对沟道磨削烧伤的影响分析,可知:

1)G95Cr18钢外圈沟道磨削选用SA/MA磨料砂轮较为合适,G95Cr18钢内圈沟道的粗磨和终磨选用SA磨料和A/WA混合磨料砂轮较为合适。

2)砂轮转速和工件转速的选择必须协调,两者的线速度比必须匹配,否则在磨削中,砂轮转速低、工件转速高时出现沟道表面纹路重,沟道表面粗糙度不符合要求;或者砂轮转速高、工件转速低时出现沟道表面有振纹,酸洗后出现振纹、烧伤。

3)G95Cr18钢轴承套圈沟道加工留量的磨削分配必须根据被加工轴承套圈的特点,确定沟道磨削的次数,除终磨工序外,不管留量的大小,在各工序内采用一步到位的方法去除留量是不合理的,必须根据编制的磨加工工艺中沟道磨削各工序的留量不同,将单个工序内的加工留量再按合适的比例细分,由多个工步逐步去除,才能有效控制沟道磨削烧伤的发生。

4)G95Cr18钢磨削过程中必须经常修整砂轮,使砂轮保持切削锋利,提高加工效率。加工中应根据套圈尺寸和加工留量严格控制质量,灵活地修整砂轮,修整频率应不低于1次/件。

5)保持集中式大循环冷却系统切削液的成分有效,不变质,采用单机小循环和大循环冷却系统的切削液对套圈沟道磨削烧伤没有影响。

总之,G95Cr18钢轴承套圈沟道磨削中,避免烧伤的根本方法是减少磨削热的产生和加速热量的散发。通过细化、优化工艺,不断地完善各工艺参数,相互协调一致,选用合适的工艺参数和方法,以减少产生磨削热并加快散热,从而避免沟道磨削烧伤质量问题的出现。