大型数控机床主轴轴承保持架斜油孔的加工

褚剑阳,马琰华,张中强,王永峰,林海

(洛阳LYC轴承有限公司 实体保持器厂,河南 洛阳 471039)

大型数控机床主轴轴承具有高速、高精度的特点,在轴承运转过程中,保证良好的润滑非常重要。通过在黄铜保持架兜孔底部设计加工斜油孔,可增加兜孔内的润滑油回路,提高保持架与滚子、滚道间的润滑效果,并带走轴承在回转中因摩擦产生的热量,使轴承在工作中充分润滑,预防轴承过热失效,从而提高轴承的使用寿命[1]。由于该类保持架直径尺寸较大,超出了设备装夹范围,且斜油孔直径小,油孔轴线与保持架端面呈45°夹角,机加工时易出现钻头折断的情况,现有设备已不能满足加工需求。

1 斜油孔的技术要求

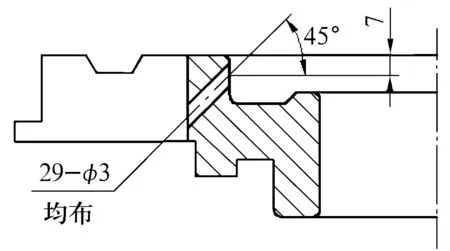

该推力圆柱滚子轴承保持架斜油孔设计如图1所示。油孔竖直方向位于油槽侧壁偏油槽底部,水平方向油孔中心线与兜孔中心线重合,油孔与保持架端面呈45°夹角,油孔直径为3 mm,长度约15 mm,29个油孔圆周均布。油孔工艺设计为钻兜孔后加工。

图1 兜孔底部斜油孔Fig.1 Oblique oil hole of bottom pocket

2 加工难点

斜油孔的中心线与工件表面呈45°夹角,较油孔与进刀平面垂直加工难度更大。这是因为当钻头准备钻入工件时,受到水平与竖直2个方向的力,在受力不均和钻头自身刚性不足的情况下,使钻头在切削过程中易发生偏斜,难以满足产品设计要求;斜油孔长度约15 mm,排屑不易控制,容易使钻头发生折断,导致无法继续加工[2];现有五轴加工中心x轴、y轴与z轴的行程为1 300 mm×750 mm×700 mm,该产品外径已达到971.5 mm,超出五轴加工中心的加工范围;现有的卧式镗床钻削力大,无法加工小孔径的45°角斜孔。

3 解决方案

3.1 工艺设计

针对数控机床主轴轴承保持架斜油孔的加工难点,为减少钻偏与钻头(麻花钻)的折断,需制作专用工装引导钻头稳定进刀;对产品尺寸超出现有设备的加工范围,机床加工中钻削力大的问题,改机床钻削加工为手动电钻加工。

3.2 工装的制作

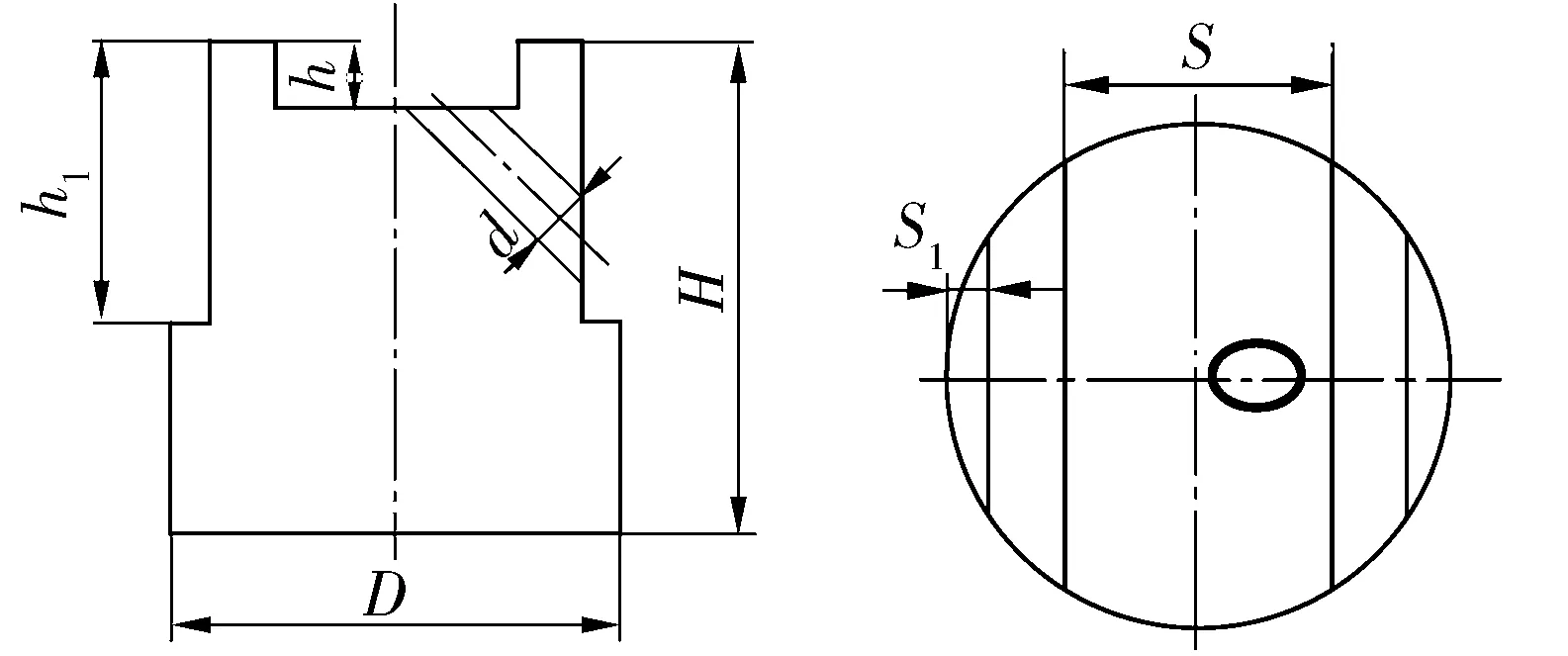

从兜孔底部直接手动钻孔不容易找到正确的进刀位置,为保证斜油孔的位置精度,需设计制作引导钻头加工的专用工装(图2)。该工装有2个定位基准:一是直径圆周面与兜孔直径圆弧面的定位配合;二是工装底部凹槽与保持架两端面的定位配合。

图2 加工斜油孔用的专用工装Fig.2 Machining oblique hole with special tooling

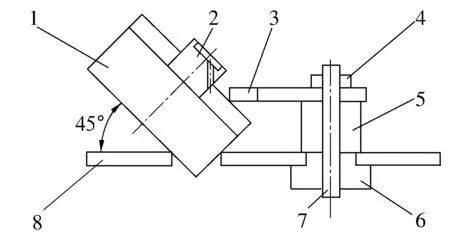

该工装加工斜引导孔的方法如图3所示。预先在专用工装上用手动画线的方法确定引导孔的进刀位置。为保证引导孔的耐磨性,在专用工装中嵌入一钢制钻孔引导套,该钻套与工装过盈配合,钻套可采用φ8 mm的钢制铆钉,在铆钉中加工φ3 mm的引导孔。加工引导孔时用三爪卡盘固定工装外径,利用立式加工中心导轨间的T形槽和压板、T形块等固定夹盘,用角度尺测量保证三爪卡盘与机床导轨之间的45°夹角。引导孔加工后,铣削专用工装中凸出槽底平面部分的铆钉。

1—三爪卡盘;2—自制工装;3—压板;4—螺母;5—垫块;6—T形块;7—螺杆;8—机床导轨

3.3 操作方法

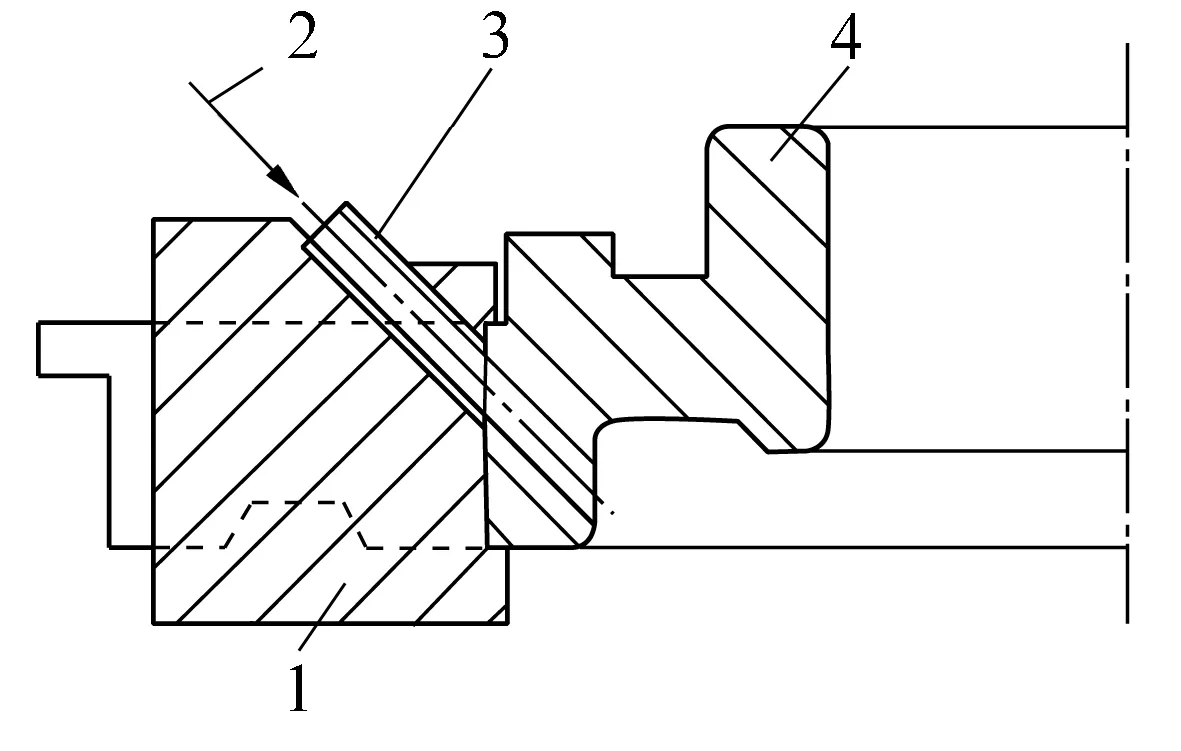

辅助工装加工完成后,将其逐个装入保持架各兜孔中(图4),手持电钻,通过较好的把握钻孔速度和排屑(要求人工有一定的操作经验),完成斜油孔的加工。

1—工装;2—钻头;3—钻套;4—保持架图4 手动钻削斜油孔Fig.4 Manual drilling oblique hole

3.4 工艺优化

手动钻削斜油孔过程中,随着钻削次数的增加,钻套磨损,使得后续斜油孔的位置容易发生偏移,依据《一般公差 未注公差的线性和角度尺寸的公差》[3],工艺给出孔径为(3±0.1)mm,因此在钻削引导孔时可选用φ2.9 mm的钻头加工,以抵消后续手动钻削斜油孔时因钻套磨损造成的油孔位置偏移。也可对钢制铆钉(钻套)进行时效处理,以提高其硬度,从而提高其工作稳定性,防止因钻套磨损造成的油孔位置偏移。

4 结束语

以人工成本40元/h计,加工4件产品需8 h,本工序人工成本约320元,刀具、工装成本约280元,总计成本600元;而改进前的电火花加工(0.8~1.3元/mm),加工4件产品费用约1 400~2 200元,可节省加工成本近60%。

通过设计制作专用工装引导钻头加工,解决了大型数控机床主轴轴承保持架斜油孔的加工难题,满足了使用要求,降低了加工成本,保证了产品的按期交付。