汽车前下摆臂工艺与材料浅析

文/史东杰,刘翰志,贾世川,靳玉涛,王献忠·长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

汽车前下摆臂工艺与材料浅析

文/史东杰,刘翰志,贾世川,靳玉涛,王献忠·长城汽车股份有限公司技术中心,河北省汽车工程技术研究中心

为了满足对性能、成本和轻量化的需求,国内外主机厂在汽车前下摆臂的生产和开发上应用了冲压成形、锻造成形和铸造成形等工艺,不同生产工艺对应的不同材料,如热轧钢板、球墨铸铁、结构钢和铝合金等材料也得到了全面的应用。

前下摆臂是汽车底盘系统上重要的受力零件,它的主要作用是将车架与车轮连接起来,同时传递车轮与车架之间的所有力和力矩,缓冲和衰减因汽车行驶在不平路面情况下,车轮振动传递给车架的冲击和振动,使汽车行驶保持平稳和安全可靠,部分车型因底盘结构要求会将前减振器安装在前下摆臂上,因此要求前下摆臂必须具备足够的强度和刚度。

主要应用工艺

前下摆臂结构较为复杂,平面形状主要为不规则三角形,一端通过一个安装点与转向节连接,另一端通过两个安装点固定在车架或副车架上。随着汽车行业的快速发展,应用成熟的前下摆臂的成形工艺较多,当前国内外主机厂车型上主要应用冲压成形、铸造成形和锻造成形三种成形工艺,如表1所示。根据零件结构设计和使用要求,不同成形工艺在成本、重量和性能方面各有优缺点。

工艺和用材分析

国内外主机厂根据开发车型的需要,开发出满足车型性能要求的工艺和材料,当前市场上的车型中主要应用的工艺和用材为冲压焊接成形、冲压成形、球墨铸造成形、结构钢锻造成形、铝合金锻造成形,下面将对上述成形工艺和材料应用情况进行简要介绍。

冲压焊接成形

双片钢板冲压焊接成形是前下摆臂传统成形工艺,至今仍在国内外车型上大量的应用,如图1所示的冲压焊接成形前下摆臂截面,它由两片钢板冲压后焊接在一起成形,焊接工艺主要采用20%CO2+80%Ar惰性混合气体保护焊。根据前下摆臂的结构设计要求,通常要求钢板具有良好的拉延性能,常用热轧酸洗钢板材料为SAPH440、QSTE380TM、QSTE420TM和QSTE460TM等;如果结构上需要在安装位置压入球销或衬套时,则需要钢板具有一定的扩孔性能,应用最为成熟的材料为高扩孔钢FB590、SPFH590等材料。当前汽车厂家对零件耐腐蚀性能有较高的要求,为保证零件电泳漆膜质量、零件防锈性能和提高模具使用寿命,热轧酸洗钢板已完全取代普通热轧板生产前下摆臂。

表1 底盘前下摆臂成形工艺

图1 冲压焊接成形前下摆臂截面

冲压成形

如图2所示冲压成形前下摆臂截面,钢板冲压成形是在钢板冲压焊接成形的基础上,去除封板或补板,并通过使用更高强度材料和结构优化设计来满足零件性能要求,减少零件数量和缩短生产工艺,降低零件综合成本。一般情况下,冲压成形前下摆臂需要压入衬套或轴套,故要求材料具有良好的扩孔性能。

图2 冲压成形前下摆臂截面

奥迪A3、轩逸、逍客、奇骏、朗动、爱唯欧、嘉年华、速腾、大众UP、帕萨特等欧美日韩很多车型,都已应用此冲压成形工艺生产前下摆臂。为分析应用此种结构前下摆臂对应的材料强度,特对奥迪A3、大众UP和通用爱唯欧车型前下摆臂进行材质分析,结果如表2所示。由表2可知,FB780和CP800等先进高强钢材料具有较好的冲压拉延性能和扩孔性能,同时材料屈服强度达到600MPa以上,较冲焊成形前下摆臂用材强度提高200MPa左右,在国外车型冲压成形前下摆臂上得到了成熟应用。

表2 冲压成形前下摆臂用材分析

球墨铸造成形

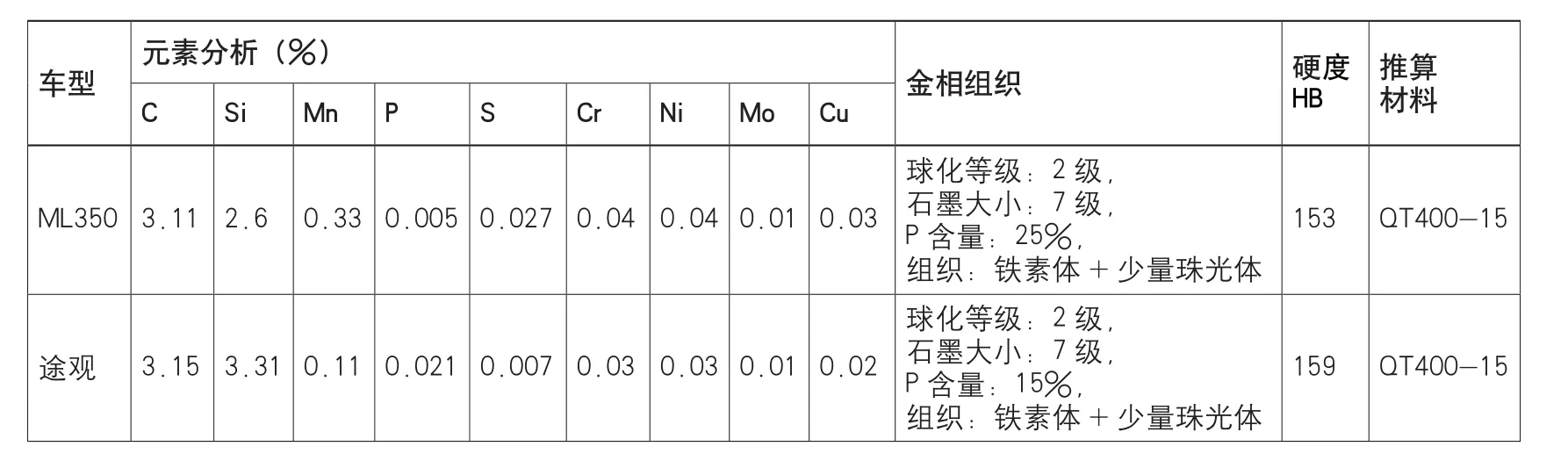

球墨铸造成形前下摆臂在国内外车型上应用并不常见,前下摆臂因在车行驶过程中受到动载荷的影响,对铸造工艺要求非常严格,铸造过程中不允许有气泡、组织偏析、夹杂等缺陷产生,普通的砂型铸造零件无法满足强度和疲劳耐久要求,需使用压力铸造提高零件性能。国外车型中老款奔驰ML350、大众迈腾和途观等部分车型上均应用球墨铸造工艺加工前下摆臂零件,经对奔驰ML350和大众途观车型前下摆臂零件取样材质分析(表3),可知,QT400-15材料已能够满足零件强度、刚度等性能要求。

结构钢与非调质钢锻造成形

结构钢材料强度较高,用其锻造成形的前下摆臂具有很高的强度,能够保证零件具有很高的性能,但由于结构钢原材料成本较高,锻造成形后需经过调质等处理工艺,故零件生产成本较高,且零件重量较高,在轻量化和降成本方面不具备优势,限制了结构钢锻造成形工艺在乘用车上的应用。为降低零件生产成本,国外主机厂开发出用非调质钢代替调质钢来生产前下摆臂。非调质钢只需要在锻造成形后控制冷却速度,保证零件最终组织和性能,节省了调质处理工艺,降低综合生产成本,如宝马X1、X5前下摆臂应用非调质钢15V24材料。

铝合金锻造成形

铝合金材料密度较低,只有钢的1/3,故铝合金成为汽车零件实现轻量化的首选,但受零件成本因素影响,在中低端车型上应用并不多,在中高端车型上应用则较为普遍。

国内外主机厂用于生产前下摆臂的主要材料为6082和6061,表4给出了部分主机厂锻造铝合金材料性能。为满足零件的使用要求,相同材料不同主机厂和锻造厂家对材料性能的要求存在一定的差异。由于铝合金粘附性强,锻造前需对模具加热,来提高金属流动性。为提高零件强度和硬度,消除压力加工过程中所产生的内应力,使其获得均匀的成分、组织和性能,锻造成形后需进行固溶+人工时效处理。锻造铝合金零件固溶时效处理工艺通常为加热至(530±10)℃,保温4h后迅速转移到水中冷却,然后再加热至(175±5)℃,保温8~10h,并在空气中冷却。铝合金锻造成形通常使用挤压铝棒坯料,随着工艺控制水平的提高,连铸铝棒也已满足锻造的要求,神户制钢等铝合金锻造零部件企业一直在应用连铸铝棒进行锻铝零件生产。

表3 球墨铸造成形前下摆臂材质分析

表4 部分主机厂锻造铝合金材料性能

应用分析

不同成形工艺和用材对前下摆臂的成本、重量和性能方面影响较大,图3所示为不同的成形工艺成本与轻量化效果对比。由图3可以看出,铝合金锻造成形轻量化效果最好,但对应的零件成本也最高,只适用于在中高端车型上应用。冲压成形零件在轻量化和成本方面也是最优,但受零件强度和刚度影响,主要适用于A级和部分B级车型上。结构钢锻造和球墨铸造成本和轻量化效果较差,但零件性能较高。冲焊成形在成本、重量和性能方面最优,国内外主机厂多数车型均应用此工艺。

图3 成本和轻量化效果对比

结束语

通过以上分析及市场需求情况,笔者建议:⑴A级车控制臂以钢板冲压焊接成形为主,近年来的换代车和新车型逐步开始应用先进高强钢冲压成形工艺;限于成本压力,铝合金锻造成形不适用于A级车型;如对零件性能要求较高时,可考虑应用球墨铸造和结构钢锻造成形。⑵国内C级车车型价格定位较高,同时对轻量化的需求较高,可接受铝合金锻造成形带来的成本。⑶B级车处于两者之间,应根据车型需要确定采用何种工艺。

——各大主机厂审核要求